Способ и устройство для повышения надежности операций точечного стимулирования

Иллюстрации

Показать всеГруппа изобретений относится к операциям подземной интенсификации притока углеводородов и, более конкретно, к операциям и устройствам для повышения надежности точечного стимулирования. Обеспечивает повышение эффективности стимулирования и надежности работы устройств. Сущность изобретений: изобретения предусматривают закачку жидкости через устройство для стимулирования, перепуск, по меньшей мере, части жидкости из устройства для стимулирования в якорное устройство, соединенное с ним с возможностью сообщения. При этом якорное устройство включает в себя корпус, в котором находятся подвижно расположенная в нем оправка, и дроссель с обратным клапаном, подвижно расположенный внутри оправки. Предусмотрен перевод дросселя с обратным клапаном внутри оправки в первое положение, в котором этот дроссель пропускает через корпус ограниченный расход жидкости. Предусмотрены также ввод жидкости из якорного устройства для установки песчаной пробки в заданном месте и отклонение потока жидкости в заданном месте при помощи песчаной пробки. 4 н. и 15 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к операциям подземной интенсификации притока и, более конкретно, к операциям и устройствам для повышения надежности точечного стимулирования.

Уровень техники

Добыча углеводородов (например, нефти, газа, и т.п.) из подземных месторождений осуществляется посредством бурения скважин, проникающих в углеводородсодержащие части подземных месторождений. Та часть подземного месторождения, из которой может производиться добыча углеводородов, повсеместно называется "продуктивным интервалом". В отдельных случаях, подземный пласт, в который проникает ствол скважины, иметь несколько продуктивных интервалов, расположенных в разных местах по длине ствола скважины.

Как правило, после того, как ствол скважины пробурен на заданную глубину, производится операция заканчивания скважины. Эти операции заканчивания могут включать в себя спуск в ствол скважины хвостовика или обсадной колонны, и, иногда, цементирование обсадной колонны или хвостовика. Когда операция заканчивания скважины завершена (спущен хвостовик, обсадная колонна, произведено заканчивание в открытом стволе или любым другим известным способом), может быть произведена операция стимулирования с целью повышения притока углеводородов в ствол скважины. В случаях, когда в настоящем изобретении упоминается "стимулирование", имеется в виду любая известная существующая технология повышения притока желаемых флюидов из окружающего горизонта в ствол скважины. Примерами наиболее часто применяемых операций стимулирования могут служить гидравлический разрыв (гидроразрыв) пласта (ГРП), кислотная обработка, кислотный ГРП и гидромониторный ГРП. Целью проведения операций стимулирования скважин является интенсификация притока углеводородов из пласта вокруг скважины в ствол скважины, с тем, чтобы их можно было извлечь на устье скважины.

Обычная технология направленного стимулирования может зависеть от перемещений гидромониторного устройства, что, как правило, снижает рабочие характеристики этого устройства. Эти перемещения могут быть вызваны целым рядом факторов, в том числе, геометрией ствола скважины и перемещениями насосно-компрессорных труб (НКТ) вследствие воздействия температуры и давления. Кроме того, перемещения могут иметь место вокруг гидромониторного устройства в результате влияния турбулентности, вибрации, связанных с давлением поршневых эффектов и напора струи жидкости. Удлинение продолжительности гидромониторной обработки может компенсировать вышеупомянутое снижение рабочих характеристик. Однако увеличение продолжительности гидромониторной обработки может быть нежелательным.

Специалистами компании "Халлибертон энерджи сервисиз" была разработана технология гидромониторного стимулирования, известная под названием SURGIFRAC™ и описанная в патенте США №5,765,642. В частности, технология SURGIFRAC™ хорошо подходит для обработки наклонно-направленных скважин с большим наклоном ствола, на участках ствола, где установка обсадной колонны является трудоемкой или требует больших затрат. Технология гидромониторного стимулирования SURGIFRAC™ позволяет выполнять один или несколько независимых гидроразрывов в одной плоскости. Кроме того, даже когда обсадная колонна в наклонно-направленных или горизонтальных скважинах устанавливается, гидромониторная обработка перфорационных отверстий и разрывов в таких скважинах обеспечивает более эффективную технологию, чем стандартные технологии перфорирования и ГРП.

При применении технологии гидромониторного стимулирования SURGIFRAC™, использующего принцип Бернулли для распределения потока жидкости между разрывами, основной поток поступает в разрыв, а вторичный, поглощаемый пластом, поступает из затрубного пространства. В отдельных случаях, например, в горизонтальных скважинах с большой длиной ствола, требуется произвести большое количество разрывов. Образование каждого разрыва требует определенного дополнительного ухода жидкости в пласт. Следовательно, при увеличении числа разрывов, величина вторичного, поглощаемого пластом расхода жидкости увеличивается и, в конечном итоге, может превысить величину основного расхода для создания разрыва. Повышение водоотдачи может понизить эффективность операций и увеличить затраты.

Еще одной подходящей технологией гидромониторного стимулирования, разработанной компанией "Халлибертон энерджи сервисиз", является применимая для вертикальных, наклонных и горизонтальных скважин технология COBRAMAX, описанная в патенте США №7,225,869 и представленная здесь в виде ссылки во всей своей полноте. Процесс COBRAMAX является особенно хорошо применимым для участков ствола скважин с большим наклоном. Технология COBRAMAX позволяет выполнять один или несколько независимых гидроразрывов без необходимости зонной изоляции, может использоваться для перфорирования и выполнения разрыва с одним спуском инструмента в ствол скважины, и может устранить необходимость установки искусственных пробок за счет использования песчаных пробок.

Технология COBRAMAX включает в себя изоляцию зон, стимулированных посредством гидромониторного стимулирования, от последующих операций на скважине. Отклонение первичного потока от ранее обработанных областей в технологии COBRAMAX достигается путем постановки песчаных пробок в изолируемых зонах. Установка песчаных пробок, в частности, в горизонтальных стволах, может потребовать заданного расхода, что может быть трудноосуществимым при использовании наземных закачивающих установок.

Другие способы повышения надежности операций направленного стимулирования описываются в патентной заявке США №12/244,547, зарегистрированной 03 октября 2008 г., приводимой здесь в качестве ссылки во всей своей полноте.

Раскрытие изобретения

Настоящее изобретение относится к операциям подземной интенсификации притока и, более конкретно, к операциям и устройствам для повышения надежности точечного стимулирования.

Согласно одной из отличительных особенностей настоящего изобретения, оно предлагает якорное устройство, содержащее: корпус; дроссель с обратным клапаном, гидравлически соединенный с корпусом; и прикрепленный к корпусу стабилизатор, причем дроссель с обратным клапаном пропускает ограниченный расход жидкости в одном направлении и неограниченный расход жидкости во втором направлении.

Другой отличительной особенностью настоящего изобретения является то, что оно предлагает способ отвода расхода, включающий в себя: закачку рабочей жидкости через устройство для стимулирования; перепуск, по меньшей мере, части расхода данной рабочей жидкости из устройства для стимулирования через якорное устройство, включающий в себя перепуск жидкости через дроссель с обратным клапаном, введение жидкости через якорное устройство в заданном месте и отвод расхода в заданном месте.

Еще одна отличительная особенность настоящего изобретения заключается в том, что оно предлагает способ повышения характеристик стимулирующего устройства; введение жидкости в стимулирующее устройство, перепуск первой части жидкости из стимулирующего устройства в пласт; и перепуск второй части жидкости из стимулирующего устройства в якорное устройство.

В некоторых вариантах осуществления изобретения, якорное устройство включает в себя корпус, дроссель с обратным клапаном, гидравлически сообщающийся с корпусом, и прикрепленный к корпусу стабилизатор. Дроссель с обратным клапаном может быть устроен таким образом, чтобы разрешать перепуск ограниченного расхода в первом направлении, и разрешать неограниченный расход рабочей жидкости во втором направлении.

В других вариантах осуществления изобретения, способ отвода расхода жидкости может включать в себя закачку рабочей жидкости через устройство для стимулирования; перепуск, по меньшей мере, части расхода данной рабочей жидкости из устройства для стимулирования через якорное устройство, введение жидкости через якорное устройство в заданном месте и отвод расхода в заданном месте. Перепуск рабочей жидкости через якорное устройство может включать в себя перепуск жидкости через дроссель с обратным клапаном.

В других вариантах осуществления изобретения, способ повышения характеристик стимулирующего устройства может включать в себя: стабилизацию якорного устройства, соединенного с устройством для стимулирования, ввод жидкости в стимулирующее устройство, перепуск первой части жидкости из стимулирующего устройства в пласт; и перепуск второй части жидкости из стимулирующего устройства в якорное устройство.

В других вариантах осуществления изобретения, насадка для гидромониторной обработки может включать в себя гидромониторное устройство и гидромониторное якорное устройство, соединенное с гидромониторным устройством. Гидромониторное якорное устройство может включать в себя корпус, дроссель с обратным клапаном, гидравлически сообщающийся с корпусом, и прикрепленный к корпусу стабилизатор. Дроссель с обратным клапаном может быть устроен таким образом, чтобы разрешать перепуск ограниченного расхода в первом направлении, и разрешать неограниченный расход рабочей жидкости во втором направлении.

Различные отличительные признаки и преимущества настоящего изобретения станут более понятными специалистам после ознакомления с приведенным ниже описанием предпочтительных вариантов осуществления изобретения со ссылками на прилагаемые чертежи. Несмотря на то, что специалисты в данной области техники могут вносить многочисленные изменения в устройство, данные изобретения лежат в пределах объема изобретения.

Краткое описание чертежей

Следующие чертежи приводятся в целях иллюстрации определенных особенностей некоторых вариантов осуществления настоящего изобретения, и ни в коем случае не носят ограничивающий или определяющий характер.

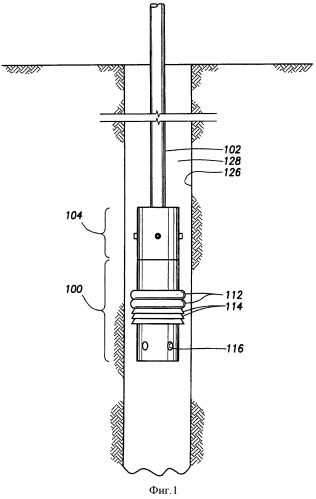

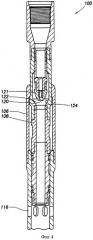

Фиг.1 - вид сбоку гидромониторного якорного устройства, подсоединенного к гидромониторному устройству, в соответствии с одним из способов осуществления настоящего изобретения.

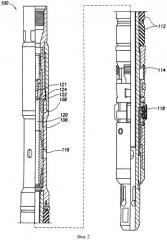

Фиг.2 - вид сбоку с частичным разрезом гидромониторного якорного устройства, в соответствии с одним из способов осуществления настоящего изобретения.

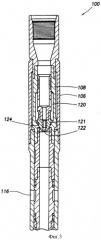

Фиг.3 - вид сбоку в разрезе гидромониторного якорного устройства в положении гидромониторной обработки, в соответствии с одним из способов осуществления настоящего изобретения.

Фиг.4 - вид сбоку в разрезе гидромониторного якорного устройства, показанного на Фиг.3, в положении реверсивной циркуляции, в соответствии с одним из способов осуществления настоящего изобретения.

Несмотря на то, что в приведенном описании вариантов осуществления настоящего изобретения используются конкретные примеры его исполнения, данные примеры и варианты не ограничивают круг возможных способов осуществления настоящего изобретения, и не должны использоваться в качестве ограничений. Раскрытый предмет изобретения может подвергаться существенным модификациям, изменениям и эквивалентным заменам по форме и функциям, в соответствии с замыслом специалистов в данной области, обладая при этом всеми преимуществами настоящего изобретения. Приведенные описания вариантов осуществления настоящего изобретения следует рассматривать только в качестве примеров, и они не ограничивают круг возможных вариантов исполнения данного изобретения.

Осуществление изобретения

Настоящее изобретение относится к операциям подземной интенсификации притока и, более конкретно, к операциям и устройствам для повышения надежности точечного стимулирования.

Как показано на Фиг.1, гидромониторное якорное устройство 100 может быть подсоединено к технологической НКТ 102 под гидромониторным устройством 104, таким образом, что рабочая жидкость из гидромониторного устройства 104 сможет одновременно поступать через жиклеры в гидромониторном устройстве 104 в пласт и по гидромониторному устройству 104 в гидромониторное якорное устройство 100 и выходить из него. Как видно из Фиг.2, гидромониторное якорное устройство 100 может иметь корпус 106, оправку 108, расположенную внутри корпуса 106, центратор 112, устанавливаемый, как правило, вокруг корпуса 106, якорь 114, размещенный, как правило, вокруг корпуса 106, и дроссель с обратным клапаном. Гидромониторное якорное устройство 100 также может иметь одно или несколько выравнивающих отверстий 116, позволяющих жидкости проходить по корпусу 106, и/или одно или несколько устройств типа "пружинный фонарь-якорь" 118.

Корпус 106, как правило, имеет цилиндрическую конструкцию, позволяющую жидкости проходить через него и обеспечивающую возможность гидромониторному якорному устройству 100 справляться с перепадами давлений от струи рабочей жидкости. Корпус 106 может включать в себя уплотнения между корпусом 106 и оправкой 108, и может выполняться из любого материала, подходящего для использования в стволе скважины; он может подсоединяться к гидромониторному устройству 104 с помощью резьбы, сварки или другими способами. Оправка 108 может скользить относительно корпуса 106, позволяя избирательно открывать и закрывать выравнивающие отверстия 116. Оправка 108, как правило, также может иметь цилиндрическую конструкцию, может изготовляться из любого материала, подходящего для применения в стволе скважины, и может иметь перепускной канал 120 для прохождения по нему рабочей жидкости.

В качестве дросселя с обратным клапаном может применяться любое устройство для ограничения расхода в первом направлении, и обеспечивающее недросселированный расход во втором направлении. Например, дроссель с обратным клапаном может включать в себя подвижный корпус 121, расположенный частично, полностью или каким-либо другим образом, обычно внутри оправки 108. Как показано на Фиг.3 и 4, корпус 121 может перемещаться вдоль оси относительно оправки 108, чтобы ограничивать расход жидкости через гидромониторное якорное устройство 100 в одном направлении, разрешая при этом неограниченный расход в другом направлении. В некоторых вариантах осуществления, расход в одном направлении может быть неограниченным, или свободным. Расход в первом направлении может ограничиваться (но не блокироваться полностью) форсункой 122 (например, отверстием, регулятором, соплом, ограничивающей мерной шайбой, обычной мерной шайбой, нерегулируемым штуцером, регулируемым штуцером, позволяющим сохранять давление с одной стороны и обеспечивающим при этом возможность прохождения жидкости через него), когда корпус 121 входит в контакт, касается, соединяется или каким-либо другим образом взаимодействует с седлом 124 оправки 108. Конструкция форсунки 122 должна обеспечивать возможность прохождения сквозь нее жидкости, содержащей песок, позволяя при этом сохранять перепад давлений на гидромониторном устройстве 104, одновременно позволяя использовать данную рабочую жидкость для создания песчаной пробки в зоне ниже гидромониторного устройства 104 и гидромониторного якорного устройства 100. В других вариантах осуществления изобретения, в качестве дросселя с обратным клапаном может использоваться отверстие, регулятор, сопло, ограничивающая мерная шайба, обычная мерная шайба, нерегулируемый штуцер, регулируемый штуцер и/или любое другое устройство. Как правило, дроссель с обратным клапаном может гидравлически сообщаться с корпусом 106 таким образом, что дроссель с обратным клапаном может регулировать прохождение рабочей жидкости сквозь корпус 106. В некоторых вариантах осуществления, дроссель с обратным клапаном обычно может располагаться внутри корпуса 106. В других вариантах осуществления изобретения, дроссель с обратным клапаном может быть расположен с любой стороны корпуса 106, или вне корпуса 106, таким образом, чтобы он ограничивал расход в первом направлении и обеспечивал неограниченный расход во втором направлении.

Центратор 112 обеспечивает центровку как гидромониторного устройства 104, так и гидромониторного якорного устройства 100 внутри ствола 126 скважины. Центратор 112 может либо удерживать гидромониторное якорное устройство 100 на оси ствола 126 скважины, либо направлять гидромониторное якорное устройство 100 практически в сторону оси, таким образом, чтобы гидромониторное якорное устройство 100 не касалось стенки ствола 126 скважины. В других вариантах осуществления изобретения, центратор может лишь слегка подталкивать гидромониторное якорное устройство 100 в сторону к оси. В некоторых вариантах осуществления, центратор 112 может включать в себя один или несколько уплотнительных элементов, таких как гидравлические пакеры (которые, в некоторых случаях, могут заполняться одной или несколькими рабочими жидкостями), устанавливаемые под давлением пакеры, разбухающие пакеры, и т.п. В некоторых вариантах осуществления, в качестве уплотнительных элементов могут применяться упругие уплотнительные элементы. В некоторых вариантах осуществления, центратор 112 может обеспечивать полное или частичное уплотнение между гидромониторным якорным устройством 100 и стволом 126 скважины (с установленной или не установленной в нем обсадной колонной), обеспечивая при этом отвод жидкости через дроссель с обратным клапаном. Центратор 112 может являться устройством жесткого или регулируемого типа. В некоторых вариантах осуществления изобретения, центратор 112 не обеспечивает уплотнение, оставляя зазор и предупреждая касание гидромониторным якорным устройством 100 стенок ствола 126 скважины.

Якорь 114 может практически предотвращать нежелательное вращение и перемещение по оси гидромониторного устройства 104 и гидромониторного якорного устройства 104, обеспечивая более высокую эффективность операции гидромониторной обработки. В некоторых вариантах осуществления, анкер/якорь 114 обеспечивает сохранение требуемого положения гидромониторного устройства 104 и гидромониторного якорного устройства 100 в течение заданного периода времени. В отдельных случаях, данный период может включать в себя продолжительность всех операций гидромониторной обработки. Например, якорь 114 может быть сконфигурирован так, чтобы уменьшать или предупреждать вращательное и/или осевое перемещение устройства в течение приблизительно от 10 минут до 1 часа или более, если потребуется. Якорь 114 может включать в себя клиновые захваты или какие-либо другие элементы для фиксации инструмента относительно стенок ствола 126 скважины, независимо от того, установлена в нем обсадная колонна, или нет. В некоторых вариантах осуществления, якорь 114 расположен под центратором 112. Якорь 114 может быть объединен с центратором 112, таким образом, чтобы один или несколько стабилизирующих элементов производили центровку и фиксации гидромониторного якорного устройства в требуемом положении. Стабилизатор (стабилизаторы) могут быть прикреплены к корпусу 106 непосредственно или косвенным образом. Например, стабилизатор(ы) обычно могут размещаться вокруг корпуса 106, или ниже корпуса 106, или же располагаться рядом с корпусом 106, таким образом, чтобы обеспечивать централизацию или фиксацию корпуса 106 и/или гидромониторного якорного устройства в требуемом положении.

В некоторых вариантах осуществления, гидромониторное якорное устройство 100 может использоваться для повышения характеристик гидромоторного устройства 104. В частности, смещение инструмента вследствие растяжения/сжатия труб, влияния температуры и/или давления можно уменьшить за счет соединения якоря 114 с гидромониторным якорным устройством 100. Специалисты средней квалификации по достоинству оценят преимущество настоящего изобретения, заключающееся в том, что требования по прочности к якорю 114 являются минимальными. Например, в вертикальной скважине при НКТ длиной 10000 футов (3048 м) диаметром 2-3/8 дюйм (6,033 см) и погонным весом 4,7 фунт/фут (6,99 кг/м) потребуется масса лишь 3800 фунт (1723,7 кг), чтобы длина НКТ увеличилась на целый 1 фут (0,305 м), или около 319 фунт/дюйм (5701,8 кг/м). Специалисты в данной области по достоинству оценят также еще одно преимущество, заключающееся в том, что, на практике, из этого значения следует вычесть большую неизвестную величину, составляющую трение внутри ствола 126 скважины. Следует отметить, что даже называемые вертикальными скважины на самом деле никогда не бывают абсолютно вертикальными, поскольку определенный наклон ствола всегда возникает в процессе бурения. В горизонтальных скважинах перемещения иногда могут быть значительными вследствие "подергивания" системы. Однако трение трубы в определенной степени компенсирует это движение. Например, для НКТ длиной 2000 футов (609,6 м), как в предыдущем примере, в горизонтальной скважине, принимая коэффициент трения между НКТ и стенкой ствола скважины равным 0,35, сила трения, необходимая для предупреждения перемещения инструмента, составит приблизительно 3290 фунт (14635 Н). Аналогичным образом, сила реакции струи жидкости вызывает определенные небольшие боковые отклонения инструмента. Например, форсунка диаметром 0.25 дюйм (0,635 см) при давлении 5000 (фунт/кв.дюйм) может создавать усилие величиной 400 фунт (1779 Н). Следовательно, некоторой небольшой дополнительной силы будет достаточно, чтобы не допустить смещения гидромониторного устройства 104 во время работы. Гидромониторное якорное устройство 100 может минимизировать смещения гидромониторного устройства 104 и повышать эффективность процесса гидромониторной обработки.

Выравнивающие отверстия 116 дают возможность жидкости проходить сквозь гидромониторное якорное устройство 100, что может являться полезным при промывке или изменении направления потока через гидромониторное якорное устройство 100, или для выравнивания ниже гидромониторного якорного устройства 100. Размер выравнивающих отверстий 116 может выбираться таким образом, чтобы обеспечивалось уменьшение эрозии, или, наоборот, чтобы обеспечить максимальное проходное сечение без снижения прочности. Во время спуска инструмента выравнивающие отверстия 116 могут находиться в открытом или закрытом положении, в зависимости от конкретных условий, и, как правило, могут включать в себя отверстия в корпусе 106. В некоторых вариантах осуществления, выравнивающие отверстия 116 могут совпадать с отверстиями в оправке 108, чтобы разрешать выборочный перепуск расхода жидкости через них. Как показано на Фиг.4, выравнивающие отверстия 116 могут совпадать с отверстиями в оправке 108, или, в другом случае, быть "открытыми", обеспечивая возможность поступления рабочей жидкости в гидромониторное якорное устройство, и выше, по направлению к корпусу 121 форсунки. Корпус 121 форсунки при этом переместится вверх и отодвинется от седла 124, позволяя жидкости проходить вокруг корпуса 121 форсунки и вытекать из верхнего края гидромониторного якорного устройства 100. В зависимости от конкретного применения, могут использоваться различные конфигурации размеров и ориентации выравнивающих отверстий 116. Например, в некоторых вариантах осуществления изобретения, выравнивающие отверстия могут быть расположены радиально. В некоторых вариантах осуществления, выравнивающие отверстия могут быть расположены радиально под углом приблизительно 60°, 90°, 120°, или 180° относительно друг друга.

Форсунка 122 может быть расположена на нижнем крае корпуса 121 и может представлять собой отверстие, регулятор, сопло, ограничивающую мерную шайбу, обычную мерную шайбу, нерегулируемый штуцер, регулируемый штуцер, позволяющий сохранять давление с одной стороны и обеспечивающий при этом возможность прохождения через него ограниченного расхода жидкости. Например, в качестве форсунки 122 может использоваться струйная промывочная насадка размером 3 16 дюйм (4,763 мм). Форсунка 122 может иметь различные размеры диаметра, обеспечивающие требуемую величину расхода содержащей песок рабочей жидкости, а также может иметь другую конфигурацию, в зависимости от конкретного применения; например, форсунка 122 может быть оптимизирована конкретно для операций установки песчаных пробок. В зависимости от желаемого понижения расхода, могут применяться несколько последовательно установленных форсунок.

Седло 124 может иметь уменьшенную площадь поперечного сечения, соответствующую размерам и форме корпуса 121 форсунки. Седло 124 может быть уплотнено внутри оправки 108 и иметь отверстие, соответствующим образом соединяющееся с корпусом 121 форсунки. Седло 124 и корпус 121 форсунки могут уплотняться таким образом, чтобы расход жидкости через седло ограничивался расходом через корпус 121 форсунки, по меньшей мере, в одном направлении.

В некоторых вариантах осуществления изобретения, гидромониторное якорное устройство 100 может включать в себя байонетный замок (не показан), служащий для обеспечения возможности работы устройства при возвратно-поступательном перемещении. Таким образом, якорь 114, центратор 112, или и тот, и другой вместе, могут быть установлены до начала проведения операций гидромониторной обработки. Байонетный паз может быть предусмотрен на оправке 108, перемещающейся вместе с рабочей колонной 102, и соответствующие стопорные устройства могут быть выполнены на втулке пружинного якорного фонаря (или наоборот).

Гидромониторное якорное устройство 100 может быть спущено в ствол 126 скважины ниже гидромониторного устройства 104. Во время спуска может производиться закачка жидкости через гидромониторное якорное устройство 100 и вокруг него, или жидкость может перепускаться в обход гидромониторного якорного устройства 100. После спуска на требуемую глубину, гидромониторное якорное устройство 100 можно стабилизировать посредством установки якоря 114 и/или центратора. Постановка якоря 114 может закрепить или иным образом уменьшить или предупредить нежелательное вращательное или осевое перемещение инструмента. Аналогичным образом, постановка центратора 112 может обеспечить центрирование гидромониторного якорного устройства 100 и гидромониторного устройства 104 в стволе 126 скважины.

Как показано на Фиг.3, после установки якоря или центрирования гидромониторного якорного устройства 100, можно начинать гидромониторную обработку путем ввода рабочей жидкости по рабочей колонне 102 в гидромониторное устройство 104. Первая часть расхода может выходить из гидромониторного устройства 104 через форсунки, насадки или другие ограничивающие отверстия гидромониторного устройства 104 в пласт с целью создания полости в породе. В то же самое время вторая часть расхода может проходить сквозь гидромониторное устройство 104 и попадать в подсоединенное к нему гидромониторное якорное устройство 100. Поскольку жидкость перетекает по перепускному каналу 120 гидромониторного устройства 104, корпус 121 может сместиться вниз и опуститься на седло 124, таким образом, что ограниченное количество жидкости сможет проходить через форсунку 122 для создания песчаной пробки в предыдущей зоне. Гидромониторное устройство 104 и гидромониторное якорное устройство 100 могут быть передвинуты выше в другие зоны, где весь процесс будет повторен.

Таким образом, различные варианты осуществления настоящего изобретения обеспечивают возможность применения технологии установки песчаных пробок "Альфа" при одновременном проведении гидромониторной обработки в следующем интервале. Аналогичным образом, гидромониторное якорное устройство 100 может обеспечивать возможность закачки жидкости в предыдущий интервал с целью уменьшения общего ухода жидкости в пласт при одновременном проведении гидромониторной обработки следующего интервала.

Как показано на Фиг.4, по окончании гидромониторной обработки, оправку 108 можно вытянуть, чтобы соединить выравнивающие отверстия 116 с перепускным каналом 120, обеспечив возможность обратной циркуляции. Закачка рабочей жидкости может производиться через выравнивающие отверстия 116 и НКТ с косым срезом в нижней части гидромониторного якорного устройства 100. Корпус 121 форсунки может отойти от седла 124 и переместиться вверх, позволяя жидкости проходить одновременно через дроссель с обратным клапаном и вокруг него, чтобы обеспечить расход жидкости, достаточный для выноса песка на поверхность. Таким образом, при обратной циркуляции обеспечивается большее проходное сечение и более значительные величины расхода, что способствует удалению песка, который мог накопиться в форсунке 122 или рядом с ней. Как показано на чертеже, этот поток жидкости будет проходить в основном вокруг дросселя с обратным клапаном, поскольку это путь прохождения жидкости обеспечивает меньшее сопротивление, чем при прохождении жидкости через форсунку 122. Таким образом, дроссель с обратным клапаном может направлять поток жидкости в форсунки гидромониторного устройства 104 во время гидромониторной обработки, или через имеющие большую площадь выравнивающие отверстия 116 при обратной циркуляции.

Описанные здесь варианты осуществления изобретения могут оказаться полезными для повышения эффективности различных процессов точечного стимулирования. Например, процессы гидромониторной обработки можно усовершенствовать за счет применения центраторов и контроля перемещения, технологию COBRAMAX можно усовершенствовать путем применения технологии установки песчаных пробок "Alpha" в вертикальных, наклонных и горизонтальных скважинах, и технологию SURGIFRAC можно улучшить за счет снижения ухода жидкости в пласт.

В некоторых вариантах осуществления изобретения, размещение гидромониторного устройства 104 на оптимальном расстоянии от обсадной колонны/хвостовика/стенки необсаженного ствола скважины для проведения операции гидромониторной обработки обеспечивает преимущество и даже является необходимым. Как правило, установка инструмента не в оптимальном положении может отрицательно влиять на эффективность гидромониторной обработки, приводя к увеличению требуемой продолжительности обработки и повышению перепада давлений, необходимого для компенсации. Кроме того, может оказаться невозможным создать расчетное количество полостей в породе вследствие увеличенного отклонения от ствола, а при уменьшенном зазоре может иметь место увеличенное повреждение пласта вследствие эффекта разбрызгивания. Таким образом, гидромониторное якорное устройство 100 может обеспечить сокращение времени обработки, уменьшение требуемого перепада давлений и уменьшение повреждения пласта.

В некоторых вариантах осуществления, гидромониторное якорное устройство 100 может оказать помощь в уменьшении смещения гидромоторного устройства 104. Как указывалось выше, смещение гидромониторного устройства 104 в процессе гидромониторной обработки, в общем случае, может привести к ухудшению рабочих характеристик процесса. Как правило, при этом для создания полости в породе требуется более длительный период времени. Смещение гидромониторного устройства 104 во время операции гидромониторной обработки может быть вызвано вытягиванием или усадкой трубы, обусловленными влиянием температуры и/или давления, или повышенной турбулентностью в зоне вблизи гидромониторного устройства 104. Смещения инструмента, вызванные влиянием температуры и/или давления, можно уменьшить за счет введения эффективных мер контроля глубины и циркуляции жидкости. Но гидромониторное якорное устройство 100 может обеспечить дополнительное уменьшение смещения гидромониторного устройства 104. Таким образом, гидромониторное якорное устройство 100 способствует снижению эксплуатационных затрат и/или дополнительному повышению рабочих характеристик гидромониторного устройства 104 при проведении операций точечного стимулирования.

В других вариантах осуществления изобретения, гидромониторное якорное устройство 100 может обеспечивать преимущества при обработке горизонтальных скважин. Согласно стандартной технологии, отвод первичной жидкости от предыдущих зон обработки в технологии COBRAMAX осуществляется посредством установки песчаных пробок. Несмотря на то, что такой метод является удобным для вертикальных скважин, он может оказаться вовсе не таким простым для горизонтальных скважин. Установка пробок в стволах горизонтальных скважин может потребовать очень низкой скорости закачки, которую нелегко поддерживать с помощью наземного насосного оборудования. Таким образом, желательно иметь систему, которая может обеспечивать малые расходы при закачке, но не забивает при этом мерное отверстие. Как уже указывалось выше, при использовании высоких давлений гидромониторной обработки, мерные отверстия могут быть очень маленькими, чтобы создавать низкий расход, в результате чего возникает тенденция к их забиванию. Форсунку 122 можно использовать для понижения расхода, например, до одного барреля в минуту (баррель/мин) или ниже, без применения сверхмалых штуцеров, которые забиваются при наличии песка в рабочей жидкости. В зависимости от желаемого понижения расхода, для предупреждения забивания могут быть применены несколько последовательно установленных форсунок. Таким образом, гидромониторное якорное устройство 100 может обеспечить установку надежных песчаных пробок в заданных местах. В соответствии с примером осуществления настоящего изобретения, конструкция форсунки 122 должна обеспечивать возможность прохождения частиц размером 8 меш или даже больше. Таким образом, применение гидромониторного якорного устройства 100 обеспечивает возможность установки на непродолжительное время песчаных пробок, и/или иного улучшения процесса установки пробок в операциях по технологии COBRAMAX, в особенности, для горизонтальных скважин.

В других примерах осуществления, настоящее изобретение может использоваться в сочетании с операциями по технологии SURGIFRAC. Как уже было указано выше, в технологии SURGIFRAC используется принцип Бернулли для распределения жидкости между разрывами. В частности, после выполнения первого разрыва в ходе операций SURGIFRAC, гидромониторное устройство 104 перемещается во второе положение для выполнения второго разрыва. Первичный расход поступает в разрыв, в то время как уходящая в пласт жидкость поступает из затрубного пространства, и она рассматривается как "вторичный" расход. Однако некоторая часть жидкости, закачиваемая в затрубное пространство, поступает также в уже созданный ранее разрыв. В длинных горизонтальных скважинах может быть желательно выполнение множественных разрывов. Однако каждый разрыв вызывает дополнительный уход жидкости в пласт и расход в затрубном пространстве быстро становится "первичным". Центратор 112 гидромониторного якорного устройства 100 может уменьшить расход уходящей в пласт жидкости из затрубного пространства между гидромониторным устройством 104 и существующими разрывами. В частности, центратор 112 может ограничивать прохождение жидкости, уменьшая, таким образом, количество уходящей в пласт жидкости. Следовательно, гидромониторное якорное устройство 100 может уменьшить расход жидкости в затрубном пространстве, сохраняя пластовое давление и ограниченное увеличение расхода, для обеспечения возможности медленного закрытия разрыва без выноса песка обратно в ствол 126 скважины после остановки закачки. Гидромониторное якорное устройство 100 также может уменьшить или устранить необходимость повышения давления закачки для создания каждого последующего разрыва, за счет чего достигается уменьшение водоотдачи, сокращаются затраты на рабочую жидкость и/или как-либо иначе повышается эффективность применения операций по технологии SURGIFRAC в длинных горизонтальных скважинах. И, наконец, конструкция гидромониторного якорного устройства 100 может обеспечивать уменьшение влияния внутренней эрозии.

Специалисты в данной области по достоинству оценят преимущество настоящего изобретения, заключающееся в том, что термин "точечное стимулирование" не подразумевает какой-либо конкретный размер. Например, в зависимости от изолируемой зоны, размер площади, подлежащей "точечному стимулированию", может изменяться от нескольких дюймов (1 дюйм=2,54 см) до десятков футов (1 фут=0,305 м). Кроме того, несмотря на то, что настоящее изобретение раскрыто в контексте процессов стимулирования скважин, специалистам в данной области буде