Способ изготовления смеси фракций окислителя из класса перхлоратов

Иллюстрации

Показать всеИзобретение относится к подготовке окислителя из класса перхлоратов, применяемого для изготовления смесевого твердого ракетного топлива (СТРТ) зарядов РДТТ. Способ изготовления смеси фракций окислителя включает дозирование и смешивание крупных фракций с частицами размером 160-315 мкм и мелких фракций перхлората аммония с удельной поверхностью 6500-7500 см2/г, причем мелкая фракция получена кристаллизацией окислителя из водного раствора в процессе его мелкодисперсного распыления в термокамере, и содержит антислеживаюшую добавку - двуокись кремния. Крупную и мелкую фракции смешивают в соотношении 73/27÷70/30 с дополнительным введением двуокиси кремния. Смешивание осуществляют в условиях вращательно-колебательного движения смеси за счет смещения оси емкости по отношению к оси вращения на 45° с последующим обеспечением псевдоожиженного состояния смеси подачей в герметичную емкость осушенного воздуха под давлением не более 0,07 МПа с одновременной выгрузкой из емкости под вакуумом. Изобретение направлено на предотвращение агломерации частиц фракций окислителя как во время смешения, так и в процессе выгрузки смеси, и протекания побочных реакций с образованием агрессивных газов, что позволяет избежать негативное воздействие на характеристики СТРТ, обеспечить стабильность физико-механических и энергетических характеристик топлива, а также экологическую безопасность производства. 2 ил., 2 табл., 14 пр.

Реферат

Изобретение относится к ракетной технике, а именно к технологии подготовки и изготовления рабочей смеси окислителя из фракций с разным размером частиц - перхлората аммония (ГГХА) крупной и мелкой фракций, применяемого для изготовления смесевого твердого ракетного топлива (СТРТ) зарядов РДТТ.

Основной проблемой, которую необходимо решить при изготовлении смеси фракций ПХА, является обеспечение качественного их смешивания, что можно достичь только при условии отсутствия агломерации частиц мелкой фракции и предотвращения слеживаемости смеси фракций после смешивания до введения в полимерное связующее СТРТ.

Известен способ подготовки окислителя из класса перхлоратов (RU 2211207 С2, МПК7 С06В 21/00, 27.08.2003), включающий гидрофобизацию ПХА метилтрихлорсиланом или метилтриэтоксисиланом для предотвращения его слеживаемости. Изобретение предполагает использование таких операций, как измельчение перхлората аммония, его увлажнение, усреднение и обработку гидрофобизатором, которые существенно увеличивают трудоемкость процесса.

Известен способ получения перхлората аммония ультрадисперсной фракции и способ его подготовки (RU 2246472 С1, МПК7 С06В 21/00, 20.02.2005) для предотвращения агломерации частиц в топливной смеси путем создания покрытия из раствора лецитина в жидком носителе. Изобретение также предусматривает дополнительные операции, увеличивающие трудоемкость процесса изготовления смеси фракций.

Наиболее близким по технической сущности решением является изобретение «Способ изготовления смеси фракций окислителя из класса перхлоратов» (RU 2378237 С1, МПК7 С06В 21/00, 10.01.2010), согласно которому используют гидрофобизированную мелкую фракцию перхлората с определенным значением рН, которое выбрано за прототип.

Общие признаки прототипа с изобретением - использование мелкой фракции окислителя, наряду с крупной фракцией с частицами 160-350 мкм, дозирование и смешивание фракций.

Недостатки прототипа:

1. В процессе гидрофобизации мелкой фракции ПХА образуется хлористый водород, разрушающе действующий на многие материалы, в том числе на синтетические каучуки, используемые в качестве полимерного связующего при изготовлении СТРТ, и на сами перхлораты. В процессе изготовления топлива с использованием ПХА, полученного по прототипу, хлористый водород из топливной массы полностью не удаляется. Это отрицательно сказывается на физико-механических и энергетических (скорости горения) характеристиках топлива, что делает проблематичным сохранение баллистических характеристик заряда при длительном хранении.

2. Хлористый водород также отрицательно влияет на технологические характеристики топлива (живучесть), так как является катализатором его полимеризации. Это не позволяет получить равномерное распределение окислителя в связующем при изготовлении топлива. Поэтому гидрофобизированный перхлорат аммония нецелесообразно использовать в зарядах с длительными циклами перемешивания и заполнения.

3. Использование для гидрофобизации алкилсилоксанов делает операцию подготовки окислителей, которые являются пожаро-взрывоопасными веществами, также экологически опасной, так как хлористый водород несет прямую угрозу как технологическому оборудованию из-за своей коррозионной активности, так и обслуживающему персоналу из-за опасного воздействия на организм и, прежде всего, на органы зрения и дыхания.

4. Гидрофобизация мелкой фракции ведет к снижению активности перхлората аммония, как окислителя, так как создает на поверхности его частиц инертную пленку.

Несмотря на то что гидрофобизация ведет к снижению слеживаемости окислителя, перечисленные недостатки приводят к необходимости поиска других, более эффективных способов изготовления смеси фракций окислителя.

Технической задачей изобретения является разработка способа изготовления смеси фракций окислителя из класса перхлоратов улучшенного качества за счет использования конструктивно-технологических приемов, не оказывающих влияния на окислительную активность перхлората аммония и предотвращающих агломерацию частиц фракций окислителя как во время смешивания, так и в процессе выгрузки смеси, а также антислеживающей добавки, не дающей побочных реакций в виде хлористого водорода.

Техническая задача решается тем, что в известном способе изготовления смеси фракций окислителя из класса перхлоратов, включающем дозирование и смешивание крупных фракций с частицами размером 160-315 мкм и мелких фракций перхлората аммония, согласно изобретению при смешивании используют мелкую фракцию с удельной поверхностью 6500-7500 см2/г, предварительно полученную кристаллизацией окислителя из водного раствора в процессе его мелкодисперсного распыления в термокамере и содержащую антислеживающую добавку - двуокись кремния, при дозировании окислителя обеспечивают соотношение крупной и мелкой фракций как 73/27÷70/30 с дополнительным введением двуокиси кремния в количестве (0,07-0,09)% от навески смеси фракций, смешивание фракций осуществляют в герметичной емкости в условиях вращательно-колебательного движения смеси фракций окислителя за счет смещения оси емкости по отношению к оси вращения на 45° в течение 30-50 мин, после смешивания обеспечивают псевдоожиженное состояние смеси фракций подачей в емкость осушенного воздуха под давлением не более 0,07 МПа с одновременной выгрузкой ее из емкости с помощью вакуума при абсолютном давлении не более 50 мм рт.ст.

Существенно новым признаком изобретения является выбор мелкой фракции, полученной путем мелкодисперсного распыления раствора перхлората аммония в термокамере, и содержащей инертную антислеживающую добавку - двуокись кремния взамен обработки ее алкилсилоксаном, а также дополнительное введение в смесь фракций двуокиси кремния в количестве (0,07-0,09)% от ее массы.

Проблема слеживаемости окислителя в предлагаемом изобретении решается также за счет оптимального соотношения крупной и мелкой фракций, их эффективного смешивания и поддержания смеси во псевдоожиженном состоянии с одновременной выгрузкой ее из емкости с помощью вакуума.

Эти решения позволяют исключить негативное действие продуктов гидрофобизации и более полно использовать энергетический потенциал топлива, в частности, за счет достижения заданных показателей скорости горения. Отсутствие при изготовлении топлива агрессивных газов позволит также избежать негативного воздействия на характеристики СТРТ, обеспечить стабильность его физико-механических свойств при длительном хранении заряда.

Способ изготовления смеси фракций окислителя, предусматривающий изготовление мелкой фракции окислителя без использования гидрофобизации, позволяет избежать свойственные прототипу отрицательные воздействия на оборудование и обслуживающий персонал.

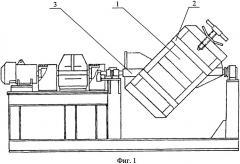

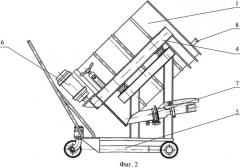

Устройство для реализации способа изготовления смеси фракций окислителя по изобретению изображено на фиг.1 и 2.

На фиг.1 представлено устройство для смешивания фракций окислителя в емкости 1, установленной в раме 2 под углом 45° относительно оси вращения 3.

На фиг.2 изображена емкость 1, размещенная на ложементах рамы 4, которая в свою очередь установлена на транспортной тележке 5, снабженной вибратором 6. В нижней части емкости выполнен разгрузочный патрубок со штуцером 7, а в верхней торцевой части - штуцер 8 для подачи в емкость сжатого осушенного воздуха.

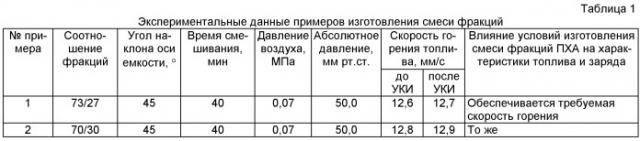

Примеры изготовления смесей фракций окислителя, состоящих из крупной фракции с размером частиц 160-315 мкм и мелкой фракции с частицами, имеющими удельную поверхность, равную 6500-7500 см2/г, взятых в соотношениях 73/27 и 70/30, а также показатели скорости горения готовой продукции до и после ускоренных климатических испытаний (УКИ) в зависимости от параметров смешивания представлены в таблицах 1и 2.

Пример 1. Патентуемый способ изготовления смеси фракций окислителя (таблица 1) заключается в дозировании в соотношении 73/27 крупной фракции перхлората аммония с частицами размером 160-315 мкм и мелкой его фракции с удельной поверхностью 6500-7500 см /г, предварительно полученной кристаллизацией ПХА из водного раствора в процессе его мелкодисперсного распыления в термокамере, и содержащей антислеживающую добавку - двуокись кремния марки А-380 в количестве (0,2-0,25)% масс, и последующем смешивании фракций с добавлением двуокиси кремния в количестве (0,07-0,09)% к навеске смеси фракций в герметичной емкости 1, установленной в раме 2 под углом 45°, в условиях вращательно-колебательного движения смеси в течение 40 мин на устройстве, представленном на фиг.1. После смешивания емкость 1 с усредненной смесью фракций снимают с устройства, устанавливают на ложементы рамы 4 и транспортируют на тележке 5 к месту выгрузки смеси (фиг.2). Разгрузочный штуцер 7 патрубка емкости соединяют с линией вакуума с абсолютным давлением 50 мм рт.ст., через штуцер 8 в крышке емкости подают осушенный воздух под давлением не более 0,07 МПа, к вибратору 6 подводят сжатый воздух. При этом обеспечивается псевдоожиженное состояние смеси фракций в емкости с одновременной ее выгрузкой.

Пример 2 отличается от примера 1 соотношением фракций окислителя, равным 70/30.

Как следует из данных таблицы 1, изменение соотношения фракций в пределах 73/27-70/30 не приводит к значительному (выходящему за пределы допуска) изменению показателя скорости горения топлива.

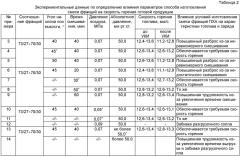

В таблице 2 представлены заявленные значения параметров изготовления смеси при выбранных соотношениях фракций 73/27-70/30.

На примерах 3-5 показано, что требуемая скорость горения обеспечивается при величине угла наклона емкости 45°.

Из данных примеров 6-9 следует, что необходимая скорость горения достигается при времени смешивания от 30 до 50 мин. При недостаточном времени смешивания (меньше 30 мин) имеет место повышенный разброс показателя скорости горения. Увеличение времени смешивания до 60 мин приводит к необоснованному увеличению трудоемкости.

На примерах 10-12 показано, что повышение давления воздуха при выгрузке смеси фракций более 0,07 МПа ведет к забивке разгрузочного сопла выгружаемым продуктом.

Из примеров 13,14 следует, что увеличение абсолютного давления более 50 мм рт.ст., т.е. снижение величины вакуума, приводит к повышенной трудоемкости и возможной забивке разгрузочного сопла.

Таким образом, в примерах, отмеченных знаком∗, в которых угол наклона оси емкости составляет 45°, время смешивания лежит в диапазоне 30-50 мин, давление воздуха в пределах 0,05-0,07 МПа, а величина вакуума (абсолютное давление) в смесителе составляет не более 50 мм рт.ст., обеспечивается получение требуемой скорости горения топлива при рациональных параметрах технологического процесса как после его изготовления, так и после ускоренных климатических испытаний зарядов. В остальных примерах приведены данные, при которых поставленная задача не реализуется.

Способ изготовления смеси фракций окислителя из класса перхлоратов, включающий дозирование и смешивание крупных фракций с частицами размером 160-315 мкм и мелких фракций перхлората аммония, отличающийся тем, что при смешивании используют мелкую фракцию с удельной поверхностью 6500-7500 см2/г, предварительно полученную кристаллизацией окислителя из водного раствора в процессе его мелкодисперсного распыления в термокамере и содержащую антислеживающую добавку - двуокись кремния, при дозировании окислителя обеспечивают соотношение крупной и мелкой фракций как 73/27÷70/30 с дополнительным введением двуокиси кремния в количестве (0,07-0,09)% от навески смеси фракций, смешивание фракций осуществляют в герметичной емкости в условиях вращательно-колебательного движения смеси фракций окислителя за счет смещения оси емкости по отношению к оси вращения на 45° в течение 30-50 мин, после смешивания обеспечивают псевдоожиженное состояние смеси фракций подачей в емкость осушенного воздуха под давлением не более 0,07 МПа с одновременной выгрузкой ее из емкости с помощью вакуума при абсолютном давлении не более 50 мм рт.ст.