Кронштейн для профилей навесных фасадных систем

Иллюстрации

Показать всеИзобретение относится к области промышленного и гражданского строительства и предназначено для крепления профилей навесных фасадных систем. Кронштейн для профилей навесных фасадных систем содержит заднюю стенку и пластины L-образной формы, на первой полке которых выполнены отверстия для крепления профилей навесной фасадной системы, при этом вторые полки пластин направлены от оси симметрии кронштейна. Кроме того, кронштейн содержит П-образный профиль, расположенный между пластинами таким образом, что его средняя полка находится в одной плоскости со вторыми полками пластин, а боковые полки параллельны первым полкам пластин и жестко с ними соединены, при этом средняя полка П-образного профиля и вторые полки пластин образуют заднюю стенку кронштейна, кроме того, на вторых полках пластин выполнены отверстия для крепления кронштейна. Технический результат: уменьшение металлоемкости, повышение несущей способности и надежности кронштейна. 8 з.п. ф-лы, 3 ил.

Реферат

зобретение относится к области промышленного и гражданского строительства и предназначено для крепления профилей навесных фасадных систем.

Известны конструкции кронштейнов для крепления профилей навесных фасадных систем (свидетельства на полезную модель РФ: 40066, кл. E04F 13/08; 77312, кл. E04F 13/08; 69115, кл. E04F 13/08; 14235 E04F 13/08), содержащих пластину L-образной формы. Пластина кронштейнов имеет отверстия для крепления профилей навесных фасадных систем, размещенные на первой полке пластины, а также отверстия для крепления кронштейна, размещенные на второй полке пластины, образующей заднюю стенку кронштейна. Недостатки таких кронштейнов обусловлены их несимметричной формой. Отверстия для крепления кронштейна смещены от оси консольной части пластины и расположены несимметрично относительно этой оси. При воздействии на кронштейн нагрузок вдоль оси консольной части пластины нагрузка передается на крепежный элемент с образованием крутящего момента и приводит к потере устойчивости узла крепления кронштейн-стена. При этом снижается надежность эксплуатации кронштейнов. В сечении кронштейнов возникают дополнительные напряжения из-за смещения места крепления кронштейнов относительно оси приложения нагрузки к консольной части пластины. Для компенсации этих напряжений необходимо увеличивать площадь сечения пластины, например ее толщину, что повышает металлоемкость таких изделий.

При расположении консольной части пластины вертикально или горизонтально рассматриваемые кронштейны имеют относительно низкую нагрузочную способность и надежность при воздействии соответственно горизонтальных или вертикальных нагрузок, что также приводит к увеличению металлоемкости таких изделий из-за необходимости увеличения площади сечения пластины, например за счет увеличения толщины пластины. Увеличение толщины пластины приводит к увеличению радиуса гиба пластины, а следовательно, к увеличению ширины задней стенки и к смещению мест крепления кронштейна от оси консольной части пластины, а значит, и к ограничению нагрузочной способности кронштейнов.

Кроме того, пластина таких кронштейнов, как правило, имеет одинаковую толщину (площадь сечения) в консольной части и в задней стенке. При нагружении кронштейнов напряжения в задней стенке больше, чем в консольной части. Для обеспечения необходимой нагрузочной способности кронштейнов выбирается толщина (площадь сечения) пластины в соответствии с напряжениями в задней стенке кронштейна. При этом консольная часть пластины остается недогруженной, т.е. имеет место излишняя металлоемкость консольной части пластины. Таким образом, в рассматриваемых кронштейнах наблюдается неоптимальное использование материала, а следовательно, увеличивается их стоимость.

Известны также конструкции кронштейнов (свидетельства на полезную модель РФ: 80480, кл. E04F 13/08; 60555, кл. E04F 13/08), содержащие П-образную пластину, на консольных частях которой выполнены отверстия для крепления профилей навесной фасадной системы, а на центральной полке пластины, образующей заднюю стенку кронштейна, выполнены отверстия для крепления кронштейна. Ширина задней стенки таких кронштейнов определена шириной профилей навесной фасадной системы и не может быть оптимизирована по отношению к длине консольной части (длина консольной части может иметь разные значения в зависимости от необходимого вылета навесной фасадной системы от стены здания). Поэтому такие кронштейны имеют ограниченную несущую способность. При большой номенклатуре профилей по ширине необходимо иметь большую номенклатуру кронштейнов с соответствующей шириной задней стенки, что ограничивает их универсальность и увеличивает затраты на их производство. Также такие кронштейны имеют ограниченную несущую способность при вертикальном расположении консольной части и воздействии горизонтальных нагрузок, т.к. расстояние от центра отверстия на задней стенке до основания консольной части, как правило, намного меньше расстояния от задней стенки до центра отверстий на консольной части. Расстояние от центра отверстия на задней стенке до основания консольной части неизменно и определено шириной профилей навесной фасадной системы. Все это приводит к необходимости увеличения толщины (площади сечения) пластины для обеспечения необходимой несущей способности кронштейнов, т.е. к увеличению металлоемкости таких изделий. При одинаковой толщине (площади сечения) материала в консольной части и в задней стенке и при нагружении кронштейна вертикальной нагрузкой часть пластины остается недогруженной, т.е. имеет место излишняя металлоемкость консольной части пластины, что приводит к относительному увеличению стоимости кронштейнов. Кроме того, количество мест крепления кронштейнов ограничено из-за ограниченной ширины задней стенки, что также ограничивает их несущую способность и надежность. Отверстия для крепления кронштейнов расположены между консольными частями и далеко от их торцов, что ухудшает их эксплуатационные характеристики из-за затруднений при монтаже кронштейнов, а также при необходимости регулировки расположения кронштейна на стене здания.

Наиболее близким к предложенному варианту является кронштейн для профилей навесных фасадных систем (свидетельство на полезную модель РФ 8722, кл. Е06В 3/54), содержащий заднюю стенку и пластины L-образной формы, на первой полке которых выполнены отверстия для крепления профилей навесной фасадной системы, при этом вторые полки пластины направлены от оси симметрии кронштейна. Пластины L-образной формы жестко соединены между собой с помощью дополнительной пластины, например путем сварки, и вторыми полками жестко прикреплены к промежуточному элементу, выполненному в виде пластины и являющемуся задней стенкой кронштейна. На промежуточном элементе выполнены отверстия для крепления кронштейна. При нагружении такого кронштейна вертикальной или горизонтальной нагрузкой, прикладываемой к консольной части L-образных пластин, нагрузка передается на их вторые полки и через крепежные элементы к промежуточному элементу. На полках L-образных пластин, а также на пластине промежуточного элемента в местах крепления кронштейна возникают напряжения, пропорциональные нагрузке, приложенной к консольной части пластин. Толщина (площадь сечения) L-образных пластин и пластины промежуточного элемента выбирается из условий обеспечения допустимых значений напряжений. При этом на пластине промежуточного элемента наибольшие напряжения возникают в местах крепления кронштейна. При этом в средней части промежуточного элемента и самого кронштейна получается избыточная металлоемкость, что приводит к удорожанию таких изделий. Собственно наличие в кронштейне промежуточного элемента не повышает его нагрузочную способность и является затратным. Таким образом, рассматриваемый кронштейн имеет избыточную металлоемкость и ограниченные несущую способность и надежность.

Целью изобретения является устранение указанных недостатков, а именно: уменьшение металлоемкости, повышение несущей способности и надежности кронштейна.

Для достижения указанной цели в кронштейн для профилей навесных фасадных систем, содержащий заднюю стенку и пластины L-образной формы, на первой полке которых выполнены отверстия для крепления профилей навесной фасадной системы, при этом вторые полки пластин направлены от оси симметрии кронштейна, введен П-образный профиль, расположенный между пластинами таким образом, что его средняя полка находится в одной плоскости со вторыми полками пластин, а боковые полки параллельны первым полкам пластин и жестко с ними соединены, при этом средняя полка П-образного профиля и вторые полки пластин образуют заднюю стенку кронштейна, кроме того, на вторых полках пластин выполнены отверстия для крепления кронштейна.

На средней полке П-образного профиля выполнены дополнительные отверстия для крепления кронштейна.

На первых и/или вторых полках пластин выполнены ребра жесткости, причем ребра жесткости на первых полках пластин расположены вдоль оси симметрии кронштейна.

На боковых полках П-образного профиля выполнены ребра жесткости, совпадающие с ребрами жесткости на первых полках пластин.

Ребра жесткости на вторых полках пластин являются продолжением ребер жесткости на первых полках пластин.

В кронштейн введены дополнительные профили L-образной формы, размещенные во внутренних углах пластин, причем дополнительные профили имеют на одной из своих полок отверстия, совпадающие с отверстиями на вторых полках пластин, при этом вторые полки дополнительных профилей жестко соединены с первыми полками пластин.

Дополнительные профили имеют ребра жесткости, совпадающие с ребрами жесткости на полках пластин.

Ребра жесткости могут выполняться в виде отбортовок и в виде формовок. Жесткое соединение полок пластин и профилей выполняется, например, путем сварки или клепки.

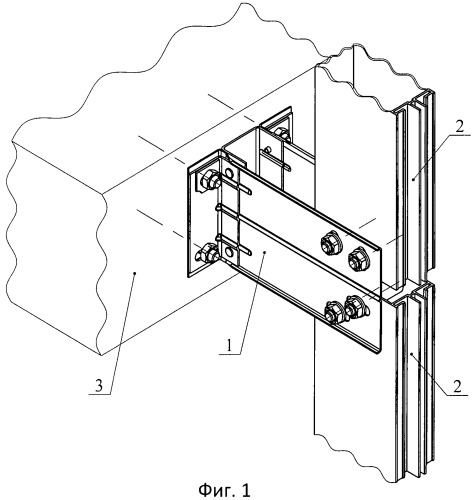

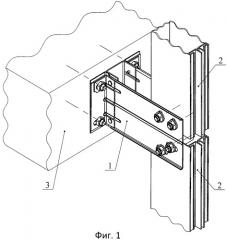

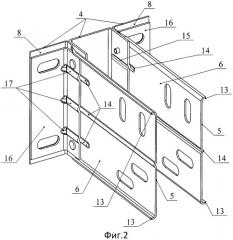

На фиг.1 изображен пример использования кронштейна для крепления профилей навесных фасадных систем, на фиг.2 показан общий вид кронштейна, на фиг.3 приведена конструкция кронштейна.

Кронштейн 1 (фиг.1) для крепления профилей 2 навесных фасадных систем к стене здания 3 содержит заднюю стенку 4 (фиг.2) и пластины 5 L-образной формы, на первой полке 6 которых выполнены отверстия 7 (фиг.3) для крепления профилей 2 (фиг.1) навесной фасадной системы. Вторые полки 8 (фиг.2) пластин 5 направлены от оси симметрии 9 (фиг.3) кронштейна. П-образный профиль 10 расположен между пластинами 5 таким образом, что его средняя полка находится в одной плоскости со вторыми полками 8 пластин, а боковые полки параллельны первым полкам 6 пластин 5 и жестко с ними соединены, при этом средняя полка П-образного профиля 10 и вторые полки 8 пластин 5 образуют заднюю стенку 4 кронштейна. Кроме того, на вторых полках 8 пластин 5 выполнены отверстия 11 для крепления кронштейна. Отверстия 7 и 11 на полках 6 и 8 пластин 5 рекомендуется выполнять в виде пазов для регулировки положения кронштейна 1 на стене здания 3 и положения профилей 2 на кронштейне 1 для выставления плоскостности навесной фасадной системы.

На средней полке П-образного профиля 10 выполнены дополнительные отверстия 12 для крепления кронштейна.

На первых 6 и/или вторых 8 полках пластин 5 выполнены ребра жесткости 13 и 14, причем ребра жесткости 13 и 14 на первых полках 6 пластин 5 расположены вдоль оси симметрии 9 кронштейна.

На боковых полках П-образного профиля 10 выполнены ребра жесткости 15 (фиг.2), совпадающие с ребрами жесткости 14 на первых полках 6 пластин 5.

Ребра жесткости 14 на вторых полках 8 пластин 5 являются продолжением ребер жесткости 14 на первых полках 6 пластин 5.

Дополнительные профили L-образной формы 16 (фиг.2, фиг.3) размещены во внутренних углах пластин 5, причем дополнительные профили 16 имеют на одной из своих полок отверстия, совпадающие с отверстиями 11 на вторых полках 8 пластин 5, при этом вторые полки дополнительных профилей 16 жестко соединены с первыми полками 6 пластин 5.

Дополнительные профили 16 имеют ребра жесткости 17, совпадающие с ребрами жесткости 14 на полках пластин 5.

Ребра жесткости 13, 14, 15, 17 могут выполняться в виде отбортовок (13) и в виде формовок (14, 15, 17).

Жесткое соединение полок пластин 5 и профилей (10, 16) выполняется, например, путем сварки или, как показано на фиг.2, фиг.3, клепки.

В предложенном техническом решении отсутствует промежуточный элемент, тем самым снижается металлоемкость без снижения нагрузочной способности и надежности кронштейна. Причем задняя стенка 4 образована вторыми полками 8 пластин 5 и средней полкой П-образного профиля 10, расположенными в одной плоскости. При нагружении кронштейна 1 вертикальной или горизонтальной нагрузкой, прикладываемой к консольной части (первые полки 6) пластин 5 от профилей 2 навесной фасадной системы через отверстия 7, на задней стенке 4 возникают напряжения, пропорциональные нагрузке, приложенной к консольной части пластин 5. Наибольшие напряжения возникают на вторых полках 8 пластин 5 в местах крепления кронштейна (отверстия 11) к стене здания 3. В этом случае толщина (площадь сечения) средней полки профиля 10 может быть уменьшена по сравнению с толщиной (площадью сечения) вторых полок 8 пластин 5. Это также позволяет уменьшить металлоемкость кронштейна. Причем имеется возможность оптимизировать толщину (площадь сечения) вторых полок 8 пластин 5 и средней полки профиля 10, добиваясь минимальной металлоемкости кронштейна и повышения его нагрузочной способности и надежности.

Рекомендуется отверстия 7 и 11 на полках 6 и 8 пластин 5 выполнять в виде пазов, как показано на фиг.1-3, для обеспечения регулировки положения кронштейна 1 и профилей 2 при монтаже навесной фасадной системы на стене здания.

На средней полке профиля 10 (т.е. на задней стенке 4 кронштейна 1) могут быть выполнены дополнительные отверстия 12 для крепления кронштейна 1 к стене здания 3. Наличие дополнительных отверстий 12 позволяет перераспределить напряжения, возникающие при нагружении кронштейна, во вторых полках 8 пластин 5 и полках профиля 10, оптимизировать их толщину (площадь сечения) и дополнительно снизить металлоемкость кронштейна, повысить его нагрузочную способность и надежность.

На первых 6 и/или вторых 8 полках пластин 5 могут быть выполнены ребра жесткости 13, 14. Предпочтительно ребра жесткости на первых полках 6 пластин 5 располагать вдоль оси симметрии 9 кронштейна. Наличие ребер жесткости позволяет уменьшить толщину (площадь сечения) первых 6 и/или вторых 8 полок пластин 5 и уменьшить металлоемкость кронштейна, либо повысить его нагрузочную способность и надежность. С учетом описанной выше оптимизации толщины (площади сечения) вторых полок 8 пластин 5 и полок профиля 10 наличие ребер жесткости дает дополнительный эффект по минимизации металлоемкости кронштейна и повышению его нагрузочной способности и надежности.

Также предпочтительно выполнить ребра жесткости 15 на боковых полках профиля 10. Рекомендуется выполнить ребра жесткости 15 таким образом, чтобы они совпадали с ребрами жесткости 14 на первых полках 6 пластин 5. В этом случае может быть дополнительно снижена металлоемкость кронштейна, повышена его нагрузочная способность и надежность.

Рекомендуется ребра жесткости 14 на вторых полках 8 пластин 5 выполнить таким образом, чтобы они были продолжением ребер жесткости на первых полках 6 пластин 5. В этом случае переход ребра жесткости 14 с первой полки 6 на вторую полку 8 пластин 5 укрепляет угловую зону пластин 5 и, следовательно, позволяет снизить металлоемкость кронштейна, повысить его нагрузочную способность и надежность.

Целесообразно ввести в кронштейн дополнительные профили 16 L-образной формы и разместить их во внутренних углах пластин 5. Причем профили 16 имеют на одной из своих полок отверстия, совпадающие с отверстиями 11 на вторых полках 8 пластин 5, при этом вторые полки профилей 16 жестко соединены с первыми полками 6 пластин 5. При таком конструктивном выполнении необходимая (из условия обеспечения допустимых значений напряжений) толщина (площадь сечения) полок пластин 5, профиля 10 и профилей 16 могут быть оптимизированы для минимизации металлоемкости кронштейна, повышения его нагрузочной способности и надежности.

Рекомендуется на дополнительных профилях 16 выполнить ребра жесткости 17, совпадающие с ребрами жесткости 14 на полках пластин 5. Такое решение позволяет дополнительно снизить металлоемкость кронштейна, повысить его нагрузочную способность и надежность.

Целесообразно ребра жесткости 13, 14, 15, 17 выполнять в виде отбортовок (13) и в виде формовок (14, 15, 17). Такое выполнение ребер жесткости производится в едином технологическом цикле при изготовлении пластин и профилей кронштейна, например, путем штамповки из листового металла без организации дополнительных технологических операций и наиболее эффективно для обеспечения снижения металлоемкости кронштейна, повышения его нагрузочной способности и надежности.

Рекомендуется жесткое соединение полок пластин и профилей выполнять путем сварки или клепки. Жесткое соединение полок пластин и профилей обеспечивает эффективное распределение нагрузок и напряжений в этих элементах для реализации возможности снижения металлоемкости кронштейна, повышения его нагрузочной способности и надежности.

Таким образом, изобретение позволяет уменьшить металлоемкость, повысить несущую способность и надежность кронштейна.

1. Кронштейн для профилей навесных фасадных систем, содержащий заднюю стенку и пластины L-образной формы, на первой полке которых выполнены отверстия для крепления профилей навесной фасадной системы, при этом вторые полки пластин направлены от оси симметрии кронштейна, отличающийся тем, что в него введен П-образный профиль, расположенный между пластинами таким образом, что его средняя полка находится в одной плоскости со вторыми полками пластин, а боковые полки параллельны первым полкам пластин и жестко с ними соединены, при этом средняя полка П-образного профиля и вторые полки пластин образуют заднюю стенку кронштейна, кроме того, на вторых полках пластин выполнены отверстия для крепления кронштейна.

2. Кронштейн по п.1, отличающийся тем, что на средней полке П-образного профиля выполнены дополнительные отверстия для крепления кронштейна.

3. Кронштейн по п.1, отличающийся тем, что на первых и/или вторых полках пластин выполнены ребра жесткости, причем ребра жесткости на первых полках пластин расположены вдоль оси симметрии кронштейна.

4. Кронштейн по п.3, отличающийся тем, что на боковых полках П-образного профиля выполнены ребра жесткости, совпадающие с ребрами жесткости на первых полках пластин.

5. Кронштейн по п.3, отличающийся тем, что ребра жесткости на вторых полках пластин являются продолжением ребер жесткости на первых полках пластин.

6. Кронштейн по любому из пп.1-5, отличающийся тем, что в него введены дополнительные профили L-образной формы, размещенные во внутренних углах пластин, причем дополнительные профили имеют на одной из своих полок отверстия, совпадающие с отверстиями на вторых полках пластин, при этом вторые полки дополнительных профилей жестко соединены с первыми полками пластин.

7. Кронштейн по п.6, отличающийся тем, что дополнительные профили имеют ребра жесткости, совпадающие с ребрами жесткости на полках пластин.

8. Кронштейн по любому из пп.3, 4, 5, 7, отличающийся тем, что ребра жесткости могут выполняться в виде отбортовок и в виде формовок.

9. Кронштейн по п.6, отличающийся тем, что жесткое соединение полок пластин и профилей выполняется путем сварки или клепки.