Способ перемешивания порошкообразных материалов в закрытых смесительных емкостях

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

252I77

Союз Советских

Социалистических

Республик

Зависимое от акт. свидетельства №

Кл. 81е, 62

50f, 2

Заявлено 06.Х.1967 (№ 1188934/29-33) с присоединением заявки №

Приор,итет

Опубликовано 1 0.1Х.1969. Бюллетень № 28

Дата опубликования описания ЗО.I,1970

МПК В 65g

В Olf

УДК 693.542.5:621..8 67.72 (088.8) Комитет по делам изобретений и открытий при Совете Министров

СССР

Автор изобретения

Заявитель

П. Н. Дмитриев

Государственный ордена Трудового Красного Знамени всесоюзный проектный и научно-исследовательский институт цементной промышленности, СПОСОБ ПЕРЕМЕШИВАНИЯ ПОРОШКООБРАЗНЫХ

МАТЕРИАЛОВ В ЗАКРЪ|ТЪ|Х СМЕСИТЕЛЪНЫХ ЕМКОСТЯХ

Известны способы,перемеши|вания порошкообраз ных материалов, например .цементной сырьевой .шихты, в закрытых смесительных емкостях. Однако они не обеспечивают повышения степени однородности и сокращения времени перемешива ния,при одновременном снижении затрат энергии на смешение.

По .предложенному способу материал,в виде аэросмеси под давлением 0,5 — 1,5 атм непрерывно .подается сверху по вращающемуся трубному распределителю |в нижнюю часть емкости, образуя, струи аэросмеси, выходящие из,сопел трубного ра спределителя и пронизывающие в горизонтальном и вертикальном вверх направлениях ранее поступившую в емкость массу материала, совмещая по времени операции перемешивания и заполнения ем кости |м атер и алом.

Для уменьшения непроизводительных потерь сжатого воздуха в,процессе транспортирования и .перемешивания расход сжатого воздуха целесообразно регулировать,в зависимости от гидродинамичеокото сопротивления слоя материала IB емкости.

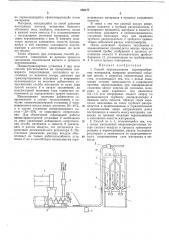

На чертеже изображена технологическая схема осуществления .предложен ного способа.

Многоком п анен ттный м атер иал из,пом ольного агрегата 1 пневмотраиопортной,установкой 2 (на схеме .показBIH лневмовинтовой насос), оборудованной автоматическим регулятором 8 расхода воздуха, непрерывно,вместе с транспортирующим воздухом подается по трубопроводу 4 через двухходовой переклточатель б |во вращающийся вертикальный трубный распределитель б, доходящий до днища 7 емкости 8 и имеющий на входе в,нее кольцевые сопла 9. Трубный распределитель приводится во вращение электродвигателем 10.

Благодаря большой, скорости истечения (20 — 30 м/сек) сжатого, воздуха из сопел 9 и непрерывного вращения трубного распределителя б со скоростью 2 — 3 об/мин, достигается равномерное распределение материала по поперечному сечению емкости 8 и интенсивное проникновение непрерывно поступающих новых порций материала в ранее замолотые и находящиеся в нижней части ем,кости слои материала. По пути движения сжатого воздуха вверх непрерывно,поступающие порции материала, перемеша н ные с нижележащими слоями,,поднимаются, перемешиваясь с вышележащими слоями, образуя на поверхности материала «фонтаны», за счет чего происходит интенсивное,перемешива ние восходящего снизу потока материала с,верхними слоями. «Фонтаны», образующиеся вокруг трубного распределителя б,,благодаря непрерывному его .вращению, образуют на,паверх30 ности материала непрерывно и последователь252177 но перемещающийся «фонтанирующий» поток материала.

Материал,,находящийся за зоной действия восходящих, потоков, в следствие большего объемного веса, наоборот, опускается, входя в нижней части емкости 8 в осприкосновение с восходящими, потоками материала, интенсивно перемешиваясь с ним. К моменту окончания процесса заполнения емкости находящийся в,ней материал оказывается перемешанным и достаточно однородным во всем его объеме.

Таким образом, л ри описанном способе достигается совмещение во,времени процесса заполнения смвсительной емкости и процесса пер ем ешив ания.

Пневмотранспортная установка,2 при этом способе рассчитывается на преодоление суммарного сопротивления, состоящего из постоян ных по величине потерь давления при транспортировании,материала и нецрерыв11о изменяющегося по величине добавочного сопротивления столба материала от нуля (при пустой емкости 8 в начале заполнения) до максимальной величины (при пол|ностью заполHeHIHoH до определенного уровня емкости).

Максимальная величина доба|ночного соIIpoTH BJIeHHH в,случае использования в качестве пневмотранспортной установки 2 пневмовинтового насоса может достигать 30 — 40%, а в случае установки пневмокамерного llасоса — 20 — 30%. от суммарного сопротизления. Для обеспечения нормальной работы

II HeBMoppRHcIIopTHой установки 2,необходимо по мере увеличения добавочного сопротивления столба материала в емкости 8 увеличивать и расход воздуха, что достигается посредством автоматического регулятора 3. Постепен ное увеличение .расхода воздуха обеспечивает .не только :рабогоопособность установки .2,,но и способствует интенсивному перемешиванию материала .в процессе заполнения емкости.

В связи с тем что сжатый воздух непрерывно подается, а трубный .распределитель б

5 непрерывно вращается,,материал в емкости 8 постоянно находится в «пневмосжижен ном» со стоянии, благодаря чему для вращения трубного распределителя 6 требуется сра внительно небольшой расход электроэнергии.

10 После окончания, процесса заполнения и перемешивания производится а нализ представительной пробы, отобранной в,процессе заполнения емкости 8 автоматически пробоотборником 11, установленным на трубопроводе

15 4. А затем процесс повторяется.

Предмет изобретения

1. Способ,перемешивания поро1нкообразных материалов, нацример,цеменпной сырье20 вой шихты, в закрытых смесительных,емкостях, отличающийся тем, что,,с целью повышения степени однородности и сокращения времени перемешивания п ри одновременном снижении затрат энергии iHB смешение, мате25 риал в виде аэросмеси под давлением

0 5 — 1,5 атм:непрерывно подают сверху по вращающемуся трубному распределителю в нижнюю часть емкости, образуя струи аэросмеси, выходящие из сопел трубного распре30 делителя и пронизывающие в горизонтальном и вертикальном вверх, направлениях ра пее поступившую в емкость массу материала, совмещая по времени операции перемешивания и заполнения емкости материалом.

35 2. Способ по п. 1, отличающийся тем, чго, с целью уменьшения непроизводителы1ых потерь сжатого воздуха в процессе транспортирования и перемешивания, расход последнего регулируют в завнсимости от гидродинамиче40 ского сопротивления слоя материала в емкости,