Способ изготовления магнитопровода грузоподъемного электромагнита

Иллюстрации

Показать всеИзобретение относится к литейному производству. Отдельные сектора корпуса отливают из стали с содержанием углерода 0,05-0,14% методом литья по газифицированным моделям. Соединяют сектора между собой боковыми сторонами и сваривают по линии стыка. Термообрабатывают магнитопровод. Обеспечивается изготовление магнитопроводов масса которых многократно превышает загрузку плавильной печи.3 ил., 2 пр.

Реферат

Изобретение относится к производству грузоподъемных электромагнитов.

Известен способ изготовления магнитопровода грузоподъемных электромагнитов путем литья в землю из стали 25Л-1 (Южный Ю.Э. Грузоподъемные электромагниты и их ремонт. М.: Энергия, 1974, с.13, рис.5) с последующей механической обработкой некоторых поверхностей отливки.

Применяемая при этом низкоуглеродистая сталь 25Л-1, содержащая 0,22-0,30% углерода, обладает хорошими литейными свойствами. Однако магнитные свойства стали 25Л-1 относительно невысоки. В частности, по индукции насыщения сталь 25Л-1 значительно уступает чистому железу и сталям с более низким содержанием углерода, поэтому электромагниты, выполненные с такими магнитопроводами, имеют недостаточно высокую грузоподъемность. В то же время стали с меньшим содержанием углерода, обладающие большей индукцией насыщения, имеют плохие литейные свойства, поэтому отливки сложной формы, такие как магнитопровод грузоподъемного электромагнита, имеющий ребра на наружной поверхности и проушины для крепления подъемных цепей, получить из них литьем в землю, обычно применяемым в производстве крупных отливок, с требуемым качеством невозможно: мелкие элементы формы металлом не заполняются, на поверхности отливки образуются раковины.

Наиболее близким аналогом является способ изготовления магнитопровода грузоподъемного электромагнита, при осуществлении которого литье производят порционно с использованием стали с содержанием углерода 0,05-0,14% (RU 2437826, В66С 1/06, публ.2011). При этом сначала из стали с содержанием углерода 0,2-0,30% выполняют отливку тонкостенной чаши, наружная поверхность которой по форме и размерам соответствует наружной поверхности магнитопровода, затем во внутреннем объеме чаши устанавливают обечайки по форме полюсов магнитопровода, после чего последовательно выполняют в пространстве между чашей и соответствующими обечайками отливки полюсов и основания магнитопровода из стали с содержанием углерода 0,05-0,14%. Способ позволяет изготавливать магнитопроводы с высокой индукцией насыщения и обеспечить электромагнитам большую грузоподъемность.

Кроме того, порционная заливка позволяет при использовании небольших плавильных печей изготавливать магнитопроводы большой массы.

Однако загрузка применяемой печи при этом должна быть достаточной для отливки по отдельности каждого из трех основных конструктивных элементов магнитопровода (основания, внутреннего полюса и наружного полюса), т.е возможно изготовление магнитопровода, масса которого не более чем втрое превышает загрузку плавильной печи.

Техническим результатом изобретения является обеспечение возможности изготовления магнитопроводов из низкоуглеродистой стали, масса которых многократно превышает загрузку плавильной печи.

Это достигается способом изготовления магнитопровода грузоподъемного электромагнита, при осуществлении которого отливку его элементов производят порционно из стали с содержанием углерода 0,05-0,14%, причем согласно изобретению методом литья по газифицированным моделям с вакуумированием отливают отдельно секторы корпуса, затем секторы соединяют между собой боковыми сторонами и сваривают по линии стыка.

При обычной для метода литья по газифицированным моделям массе отливок в 300 кг и делении конструкции корпуса на 12 секторов обеспечивается возможность изготовления магнитопровода массой 3600 кг с высокой точностью даже из стали с плохими литейными свойствами.

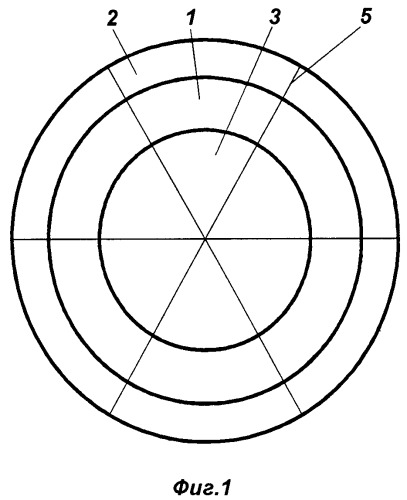

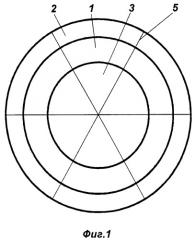

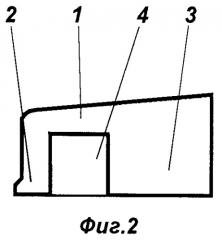

На фиг.1 показана конструкция магнитопровода грузоподъемного электромагнита, вид снизу; на фиг.2 - сектор магнитопровода; на фиг.3 - сектор, вид снизу.

Магнитопровод состоит из основания 1, наружного полюса 2 и внутреннего полюса 3, между которыми образована полость 4 для размещения электрической катушки. Магнитопровод разделен радиальными линиями 5 на необходимое число одинаковых элементов - секторов (на фиг.1 - шесть секторов с углом между сторонами 60°).

Способ изготовления магнитопровода поясняется примерами.

Пример 1. Для изготовления магнитопровода массой 1560 кг его конструкцию разделили на шесть секторов, для каждого сектора изготовили газифицируемую модель, т.е. выполнили модель из пенополистирола, окрасили огнеупорной краской, высушили, разместили в опоке-контейнере, засыпали огнеупорным наполнителем, уплотнили, установили литниковую чашу. Плавку стали с содержанием углерода 0,08% производили в печи с допустимой загрузкой 300 кг. Затем под частичным вакуумом произвели заливку модели сталью. Шесть полученных секторов, каждый из которых имеет вес 260 кг, соединили между собой боковыми сторонами и произвели сварку по линии стыка, а затем термообработку магнитопровода для снятия внутренних напряжений в зоне сварки.

Пример 2. Способ осуществляли аналогично примеру 1, но для изготовления магнитопровода массой 2800 кг его конструкцию образовали из десяти секторов с углом между сторонами 36° и массой сектора 280 кг.

Магнитные силовые линии 6 (показано на фиг.3) проходят вдоль стыков между секторами и сварных швов благодаря их радиальному направлению, поэтому стыки практически не оказывают влияния на распределение магнитного поля в магнитопроводе и соответственно не увеличивают его магнитное сопротивление.

Способ изготовления магнитопровода грузоподъемного электромагнита из стали с содержанием углерода 0,05-0,14%, отличающийся тем, что осуществляют отдельную отливку методом литья по газифицированным моделям элементов магнитопровода в виде секторов, соединяют отлитые сектора между собой по боковым сторонам, сваривают их по линиям стыка и термообрабатывают магнитопровод.