Стенд для исследования и испытания электроприводов

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно к испытательной технике и электрооборудованию, в частности может быть использовано для испытания электроприводов с асинхронными двигателями. Стенд содержит программируемый контроллер с ПИД-регулятором, преобразователь частоты, измерительный комплект и испытуемый электродвигатель соединенный обмотками статора с сетью через измерительный комплект, автоматический выключатель и преобразователь частоты с двумя входами, соединенными с одной стороны с датчиком температуры, установленном на корпусе электродвигателя, а с другой стороны с программируемым контроллером, имеющим панель ввода данных режима питания электромагнитов нагрузочного модуля и режима управления преобразователем частоты, при этом измерительный комплект, например, «Ресурс-2М», включен между выходом преобразователя частоты и обмотками статора испытуемого электродвигателя, а программируемый контроллер с ПИД-регулятором двумя входами соединен с датчиком частоты вращения испытуемого электродвигателя и с датчиком угла поворота вторичного поворотного вала электромагнитного нагрузочного модуля и двумя выходами, первый из них соединен с преобразователем частоты для управления его режимом работы, а второй с электромагнитами электромагнитного нагрузочного модуля для имитации нагрузки стандартных режимов работы электроприводов и формирования нагрузочных диаграмм. Технический результат заключается в расширении функциональных возможностей стенда для исследования и испытания электроприводов в основных режимах электрических машин, в том числе и многоскоростных, с обеспечением плавной регулировки и создания импульсно-переменной нагрузки на валу испытываемого электродвигателя, снижение потерь мощности, затрачиваемой при испытаниях, а также обеспечение возможности фиксации и записи измеряемых параметров и характеристик. 9 ил.

Реферат

Изобретение относится к электротехнике, а именно к испытательной технике и электрооборудованию, в частности к электроприводам.

Известна станция для испытания электрических машин, содержащая блок управления с измерительными приборами и датчиками, связанными с ПЭВМ, а также основание для крепления испытуемых электрических машин с блоками питания и нагрузки (см. патент РФ 2354984 по МПК G01K 31/34, 2009, БИ 13). Основными контролируемыми параметрами испытуемых электродвигателей являются ток, напряжение и частота вращения, а также температура обмоток электрических машин при различной нагрузке.

Недостатком стенда является малая функциональная возможность для исследования и испытания электроприводов с системой защиты и невозможность регистрации измеряемых параметров и характеристик.

Известен также стенд для испытания и исследования характеристик асинхронного двигателя методом непосредственной нагрузки, содержащий испытуемый электродвигатель, электромагнитный тормоз и систему электроизмерительных приборов (см. Кацман М.М. Руководство к лабораторным работам по электрическим машинам. - М., 2008 г.).

Недостатком стенда является недостаточная функциональная возможность при проведении исследования характеристик электроприводов и невозможность измерения и регистрации отдельных параметров, потери мощности при испытаниях, затрачиваемой на генератор, отсутствие возможности плавного регулирования и создания импульсно- переменной нагрузки на двигатель.

Известен стенд с электромагнитным нагрузочным модулем для измерения и исследования приводных характеристик электродвигателей (см. патент №242995, МПК G01R 31/34, опубликован 10.08.2011, БИ №22, прототип).

Известный стенд для исследования и испытания электроприводов содержит испытуемый электродвигатель с датчиками частоты вращения и температуры, соединенный механически с электромагнитным нагрузочным модулем, состоящим из тормозящего диска с электромагнитами, датчика угла поворота электромагнитного нагрузочного модуля и установленный совместно с системой нагрузки на одной раме, пускозащитной и измерительной аппаратурой. Моделирование различных возможных режимов питающей сети производится с помощью регулятора напряжения.

Недостатком стенда является малая функциональная возможность при проведении исследования характеристик электроприводов и невозможность измерения и регистрации отдельных параметров на разной частоте питающего тока и напряжения, так как при снижении напряжения момент асинхронного двигателя снижается пропорционально квадрату напряжения, отсутствие возможности плавного регулирования частоты вращения вала исследуемого двигателя в широком диапазоне и создания импульсно- переменной нагрузки на валу двигателя для основных режимов работы электрических машин.

Техническим результатом изобретения является расширение функциональных возможностей стенда для исследования и испытания электроприводов в основных режимах электрических машин, в том числе и многоскоростных, с обеспечением плавной регулировки и создания импульсно-переменной нагрузки на валу испытываемого электродвигателя, снижение потерь мощности, затрачиваемой при испытаниях, а также обеспечение возможности фиксации и записи измеряемых параметров и характеристик.

Технический результат изобретения достигается тем, что стенд для исследования и испытания электроприводов, содержащий испытуемый электродвигатель с датчиками частоты вращения и температуры, соединенный механически с электромагнитным нагрузочным модулем, состоящим из тормозящего диска с электромагнитами, датчика угла поворота электромагнитного нагрузочного модуля и установленный совместно с системой нагрузки на одной раме, пускозащитной и измерительной аппаратурой, согласно изобретению имеет программируемый контроллер с пропорционально-интегрально-дифференциальным (ПИД) регулятором, преобразователь частоты, измерительный комплект и испытуемый электродвигатель, соединенный обмотками статора с сетью через измерительный комплект, автоматический выключатель и преобразователь частоты с двумя входами, соединенными с одной стороны с датчиком температуры, установленном на корпусе электродвигателя, а с другой стороны с программируемым контроллером, имеющим панель ввода данных режима питания электромагнитов нагрузочного модуля и режима управления преобразователем частоты, при этом измерительный комплект, например, «Ресурс- 2М», включен между выходом преобразователя частоты и обмотками статора испытуемого электродвигателя, а программируемый контроллер с ПИД-регулятором двумя входами соединен с датчиком частоты вращения испытуемого электродвигателя и с датчиком угла поворота вторичного поворотного вала электромагнитного нагрузочного модуля и двумя выходами, первый из них соединен с преобразователем частоты для управления его режимом работы, а второй с электромагнитами электромагнитного нагрузочного модуля для имитации нагрузки стандартных режимов работы электроприводов и формирования нагрузочных диаграмм: S1 - продолжительного режима, S2 - кратковременного режима, S3 - повторно- кратковременного периодического режима, S4 - повторно-кратковременного периодического режима с пусками, S5 - повторно-кратковременного периодического режима с электрическим торможением, S6 - непрерывного периодического режима с кратковременной нагрузкой, S7 - непрерывного периодического режима с электрическим торможением, S8 - непрерывного периодического режима с взаимозависимыми изменениями нагрузки и частоты.

Новизна заявляемого предложения обусловлена тем, что стенд для исследования и испытания электроприводов имеет программируемый контроллер с пропорционально-интегрально-дифференциальным (ПИД) регулятором, преобразователь частоты, измерительный комплект и испытуемый электродвигатель, соединенный обмотками статора с сетью через измерительный комплект, автоматический выключатель и преобразователь частоты с двумя входами, соединенными с одной стороны с датчиком температуры, установленном на корпусе электродвигателя, а с другой стороны с программируемым контроллером, имеющим панель ввода данных режима питания электромагнитов нагрузочного модуля и режима управления преобразователем частоты, при этом измерительный комплект, например, «Ресурс-2М», включен между выходом преобразователя частоты и обмотками статора испытуемого электродвигателя, а программируемый контроллер с ПИД-регулятором двумя входами соединен с датчиком частоты вращения испытуемого электродвигателя и с датчиком угла поворота вторичного поворотного вала электромагнитного нагрузочного модуля и двумя выходами, первый из них соединен с преобразователем частоты для управления его режимом работы, а второй с электромагнитами электромагнитного нагрузочного модуля для имитации нагрузки стандартных режимов работы электроприводов и формирования нагрузочных диаграмм.

По данным научно-технической и патентной литературы авторам неизвестна заявляемая совокупность признаков, направленная на достижение поставленной задачи, и это решение не вытекает с очевидностью из известного уровня техники, что позволяет сделать вывод, о соответствии решения уровню изобретения.

Предлагаемое техническое решение промышленно применимо. Опытный образец стенда испытан в лаборатории кафедры ЭМ и ЭП Куб ГАУ.

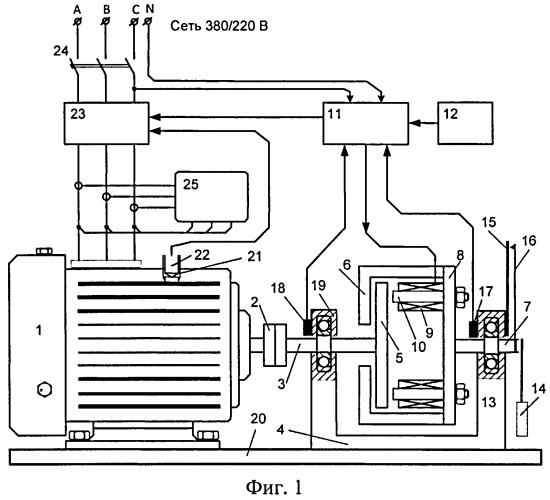

Сущность изобретения поясняется чертежами, где на фиг.1 приведена функциональная схема стенда для исследования и испытания электроприводов; на фиг.2 - нагрузочная диаграмма для продолжительного режима работы S1; на фиг.3 - нагрузочная диаграмма для кратковременного режима работы S2; на фиг.4 - нагрузочная диаграмма для повторно- кратковременного периодического режима работы S3; на фиг.5 - нагрузочная диаграмма для повторно-кратковременного периодического режима работы с пусками S4; на фиг.6 - нагрузочная диаграмма для повторно-кратковременного периодического режима работы с электрическим торможением S5; на фиг.7 - нагрузочная диаграмма для непрерывного периодического режима работы с кратковременной нагрузкой S6; на фиг.8 - нагрузочная диаграмма для непрерывного периодического режима работы с электрическим торможением S7; на фиг.9 - нагрузочная диаграмма для непрерывного периодического режима работы с взаимозависимыми изменениями нагрузки и частоты вращения S8.

На фиг.2-9: tn - время пуска привода, tp - время работы, tm - время торможения, to - время отключенного состояния, Tц - время цикла.

Стенд (фиг.1) содержит испытуемый электродвигатель 1, вал которого через соединительную муфту 2 соединен с первичным валом 3 электромагнитного нагрузочного модуля 4, на котором закреплен плоский стальной диск 5, являющийся составной частью общего магнитопровода 6 нагрузочного модуля 4, на вторичном поворотном валу 7 закреплен тормозящий диск 8 с электромагнитной системой, содержащей восемь электромагнитов 9 с сердечниками 10, расположенными и закрепленными симметрично по окружности тормозящего диска 8 и получающими питание от программируемого контроллера 11 с двумя входами и двумя выходами, имеющего панель 12 ввода данных режима питания электромагнитов 9 и режима управления преобразователем частоты.

На вторичном поворотном валу 7, установленном на первой стойке 13 электромагнитного нагрузочного модуля 4, закреплен откалиброванный противовес 14 с тарированной шкалой 15 и указателем момента сопротивления 16, а также датчик угла поворота 17 вторичного поворотного вала 7, соединенный со вторым входом программируемого контроллера 11. Датчик 18 частоты вращения вала электродвигателя 1 и первичного вала 3 установлен на второй стойке 19 электромагнитного нагрузочного модуля 4 и соединен с первым входом программируемого контроллера 11.

Испытуемый электродвигатель 1 закрепляют на платформе 20, а для контроля температуры нагрева в гнездо рым-болта электродвигателя 1 ввинчивают полый болт 21, имеющий в торце нижней части термодатчик 22, который соединен с первым входом преобразователя частоты 23, второй вход которого соединен с выходом программируемого контроллера 11.

Испытуемый электродвигатель 1 получает питание от сети переменного тока 380/220 В через автоматический выключатель 24, выполняющий функции защиты от перегрузки и токов короткого замыкания, преобразователь частоты 23, управляемый сигналом от программируемого контроллера 11, измерительный комплект 25. Программируемый контроллер 11 и через него катушки электромагнитов 9 также получают питание от сети переменного тока 380/220 В через автоматический выключатель 24.

Стенд позволяет проводить испытание асинхронных двигателей на стандартную частоту тока 50 или 60 Гц, многоскоростных электродвигателей и их испытание при регулируемой частоте и регулируемому напряжению.

Измерительный комплект 25, входящий в состав стенда, например, «Ресурс - 2М» или аналогичный анализатор AR-5, позволяет измерять и записывать на внутреннем или внешнем накопителе информацию электрических параметров испытуемого электродвигателя: напряжение питания, потребляемый ток по фазам, мощность активную, реактивную и полную, коэффициент мощности, частоту тока, гармонические составляющие напряжения и тока. Эти данные копируются на компьютер, хранятся и обрабатываются в соответствии с задачами исследования.

Датчик угла поворота 17 вторичного поворотного вала 7 преобразует величину тормозного момента, создаваемого противовесом 14 посредством тормозного диска 8 с электромагнитной системой, в электрический сигнал, пропорциональный этому моменту. Причем этот сигнал может быть аналоговым или дискретным в зависимости от конструкции датчика 17.

Программируемый контроллер 11 с панелью 12 ввода данных имеет встроенный пропорционально-интегрально-дифференциальный (ПИД) регулятор с выходным током нагрузки, достаточным для управления электромагнитами 9 электромагнитного нагрузочного модуля 4 и два входа для реализации обратной связи по частоте вращения вала двигателя от датчика частоты вращения 18 и обратной связи по тормозному моменту от датчика угла поворота 17.

Преобразователь частоты 23 с векторным управлением, встроенной системой динамического торможения и входом для подключения температурного датчика 22 и реализации защиты от превышения температуры.

Стенд работает следующим образом.

Испытуемый электродвигатель 1 закрепляют на платформе 20, а затем при помощи муфты 2 соединяют вал электродвигателя 1 с первичным валом 3 электромагнитного нагрузочного модуля 4.

На испытуемом электродвигателе 1 устанавливают съемный датчик температуры 22, ввинчивая полый болт 21 в гнездо рым-болта корпуса электродвигателя. В соответствии с программой испытания и методикой программируют контроллер 11 с помощью панели 12 ввода данных режима питания электромагнитов 9 и режима работы преобразователя частоты 23. Настраивают преобразователь частоты 23 на мощность испытуемого электродвигателя и частоту тока 50 или 60 Гц, температуру срабатывания защиты, и выбирают пределы измерения по току, напряжению, мощности на измерительном комплексе 25 в зависимости от мощности испытуемого двигателя.

После установки, проверки соединения всех элементов схемы испытуемого электрооборудования и измерительных средств приступают к проведению испытаний.

Испытание для режима S1 - продолжительный режим работы (режим работы электрических машин с нагрузкой и продолжительностью, достаточной для достижения практически установившегося теплового состояния, фиг.2).

На программируемом контроллере 11 с помощью панели 12 ввода данных режима питания электромагнитов 9 и режима управления преобразователя частоты 23 задается ток электромагнитов, соответствующий созданию тормозящим диском 8 электромагнитного нагрузочного модуля 4 номинального (или необходимого для исследования) тормозного момента для испытуемого электродвигателя и время его работы. Номинальный момент электродвигателя (ЭД) определяется по паспортным данным

МнРн/ωн, н·м,

где Рн - номинальная мощность ЭД, Вт;

ω=π·nн/30 с-1 - номинальная частота вращения вала ЭД.

Время работы ЭД для режима 57 составляет t=(2÷3)ТН, где TН - постоянная времени нагрева ЭД.

Включаем автоматический выключатель 24 и подаем сигнал пуска на панели 12. Программируемый контроллер (ПК) 11 подает сигнал на запуск преобразователя частоты (ПЧ) 23. ПЧ подает заданное напряжение и заданную частоту тока на обмотку статора испытуемого ЭД 1. Частота вращения вала ЭД возрастает, при достижении заданной частоты вращения датчик частоты вращения 18 подает сигнал на ПК 11. ПК увеличивает напряжение на электромагнитах 9, при этом увеличивается тормозной момент. При достижении заданного тормозного момента датчик угла поворота 17 подает сигнал на ПК 11, напряжение на электромагнитах 9 стабилизируется, и происходит процесс испытания ЭД 1. Измерительный комплект 25 регистрирует электрические параметры ЭД (в каждой фазе: напряжение, частоту тока, мощность, ток, cosφ, гармонический состав тока и напряжения).

При достижении заданного программируемым контроллером времени ПК 11 уменьшает ток в электромагнитах 9, при этом снижается тормозной момент и подается сигнал на отключение преобразователя частоты 23. Данные измерительного комплекта 25 и программируемого контроллера 11 переносятся на компьютер, где обрабатываются по алгоритмам исследователя.

Испытание для режима S2 - кратковременный режим работы (режим работы при постоянной нагрузке в течение определенного времени, недостаточного для достижения практически установившегося теплового состояния, за которым следует состояние покоя длительностью, достаточной для того, чтобы температура машины сравнялась с температурой охлаждающей среды, фиг.3).

Нормируемая длительность периодов работы в данном режиме: 10, 30, 60 и 90 мин. В соответствии с графиком нагрузки (фиг.3) на программируемом контроллере 11 с помощью панели 12 ввода данных режима питания электромагнитов 9 и режима управления преобразователя частоты 23 задается ток электромагнитов 9, соответствующий созданию тормозящим диском 8 электромагнитного нагрузочного модуля 4 номинального (или необходимого для исследования) тормозного момента для испытуемого электродвигателя и время его работы, например 30 минут.

Включаем автоматический выключатель 24 и подаем сигнал пуска на панели 12. Программируемый контроллер 11 подает сигнал на запуск преобразователя частоты 23. ПЧ подает заданное напряжение и заданную частоту тока на обмотку статора испытуемого ЭД 1. Частота вращения ЭД возрастает, при достижении заданной частоты вращения датчик частоты вращения 18 подает сигнал на ПК 11. ПК увеличивает напряжение на электромагнитах 9, увеличивается тормозной момент. При достижении заданного тормозного момента датчик угла поворота 17 подает сигнал на ПК 11, напряжение на электромагнитах 9 стабилизируется и происходит процесс испытания ЭД 1. Измерительный комплект 25 регистрирует электрические параметры ЭД.

При достижении заданного программируемым контроллером 11 времени (30 мин) он уменьшает ток в электромагнитах 9, при этом снижается тормозной момент, и ПК 11 подает сигнал на отключение преобразователя частоты 23. Данные измерительного комплекта 25 и программируемого контроллера 11 переносятся на компьютер, где обрабатываются по алгоритмам исследователя.

Испытание для режима S3 - повторно-кратковременный периодический режим работы (последовательность одинаковых рабочих циклов, каждый из которых включает в себя время работы при постоянной нагрузке и время покоя, фиг.4). В этом режиме цикл работы таков, что пусковой ток не оказывает существенного влияния на превышение температуры ЭД.

Продолжительность включения (ПВ) устанавливается в процентах продолжительности одного цикла работы. ПВ равняется 15, 25, 40 и 60% продолжительности одного цикла, который равен 10 мин.

В соответствии с графиком нагрузки (фиг.4), на программируемом контроллере 11 с помощью панели 12 ввода данных режима питания электромагнитов 9 и режима управления преобразователя частоты 23, задается ток электромагнитов, соответствующий созданию тормозящим диском 8 электромагнитного нагрузочного модуля 4 номинального (или необходимого для исследования) тормозного момента для испытуемого ЭД. Выбираем, например, ПВ=25% (4 минуты работы ЭД и 6 минут отключенного состояния) и 6 циклов работы, т.е. 60 минут идет процесс испытания.

Включаем автоматический выключатель 24 и подаем сигнал пуска на панели 12. Программируемый контроллер 11 подает сигнал на запуск преобразователя частоты 23. ПЧ подает заданное напряжение и заданную частоту тока на обмотку статора испытуемого ЭД 1. Частота вращения ЭД возрастает, при достижении заданной частоты вращения датчик частоты вращения 18 подает сигнал на ПК 11. ПК увеличивает напряжение на электромагнитах 9, увеличивается тормозной момент. При достижении заданного тормозного момента датчик угла поворота 17 подает сигнал на ПК 10, напряжение на электромагнитах 9 стабилизируется, и происходит процесс испытания ЭД 1. Измерительный комплект 25 регистрирует электрические параметры ЭД 1.

При достижении заданного программируемым контроллером 11 времени (4 мин), ПК 11 уменьшает ток в электромагнитах 9, при этом снижается тормозной момент, и подается сигнал на отключение преобразователя частоты 23. Через 6 минут процесс пуска повторится. Такой процесс - 4 минуты работы и 6 минут паузы - повторяется 6 раз. Данные измерительного комплекта 25 и программируемого контроллера 11 переносятся на компьютер, где обрабатываются по алгоритмам исследователя.

Испытание для режима S4 - повторно-кратковременный периодический режим работы с пусками (последовательность одинаковых рабочих циклов, каждый из которых содержит относительно длинный пуск, время работы с постоянной нагрузкой и время покоя, фиг.5).

Режим S4 определяет эксплуатацию ЭД с частыми пусками, при которых длительность одного цикла определяется числом включений в час: 30, 60, 120 или 240 при определенном коэффициенте инерции, равном 1,2; 1,6; 2,0; 2,5; 4,0; 6,3 или 10 и ПВ, равном 15, 25, 40 и 60%.

Под коэффициентом инерции kj понимается отношение суммы момента инерции двигателя Jдв и приведенного к валу двигателя момента инерции механизма J пр. мех к моменту инерции двигателя

k j = J д в + J п р . м е х J д в + J Σ J д в .

В данном случае момент инерции механизма Jпр.мех будет складываться из суммы моментов инерции соединительной муфты 2 и момента инерции стального диска 5. Совместно с моментом инерции ротора электродвигателя они создадут динамический момент, влияющий на пуск электропривода.

Из-за малой длительности каждого цикла, время пуска ЭД соизмеримо со временем работы, поэтому потери в пусковом режиме оказывают существенное влияние на нагрев ЭД. Для защиты ЭД от перегрева используется датчик температуры 22, установленный на корпусе ЭД 1.

Определяем длительность одного цикла, при ПВ=40%, например, при числе включений в час равном 60

tц=3600/z=3600/60=60 с=1 мин

В этом случае время пуска и время работы составляет 40%, т.е. 24 с, а время паузы 36 с.

В соответствии с графиком нагрузки (фиг.5), на программируемом контроллере 11 с помощью панели 12 ввода данных режима питания электромагнитов 9 и режима управления преобразователя частоты 23, задаем ток электромагнитов 9, соответствующий созданию тормозящим диском 8 электромагнитного нагрузочного модуля 4 номинального (или необходимого для исследования) тормозного момента для испытуемого электродвигателя и время его работы. Задаем время пуска и работы 24 с, время отключенного состояния 36 с, время испытаний 1 час, т.е. 60 циклов нагрузки.

Включаем автоматический выключатель 24, и подаем сигнал пуска на панели 12. Программируемый контроллер 11 подает сигнал на запуск преобразователя частоты 23. ПЧ подает заданное напряжение и заданную частоту тока на обмотку статора испытуемого ЭД 1. Частота вращения ЭД возрастает, при достижении заданной частоты вращения датчик частоты вращения 18 подает сигнал на ПК 11. ПК увеличивает напряжение на электромагнитах 9, увеличивается тормозной момент. При достижении заданного тормозного момента датчик угла поворота 17 подает сигнал на ПК 11, напряжение на электромагнитах 9 стабилизируется, и происходит процесс испытания ЭД 1. Измерительный комплект 25 регистрирует электрические параметры ЭД.

При достижении заданного программируемым контроллером 11 времени (24 с), ПК 11 уменьшает ток в электромагнитах 9, при этом снижается тормозной момент, и ПК 11 подает сигнал на отключение преобразователя частоты 23. Через 36 секунд ПК 11 подает сигнал опять на включение преобразователя частоты 23. Так по заданной программе будет продолжаться 60 циклов нагрузки. Данные измерительного комплекта 25 и программируемого контроллера 11 переносятся на компьютер, где обрабатываются по алгоритмам исследователя.

Испытание для режима S5 - повторно-кратковременный периодический режим с электрическим торможением (последовательность одинаковых рабочих циклов, каждый из которых состоит из времени пуска, времени работы с постоянной нагрузкой, времени электрического торможения и времени покоя, фиг.6). Для режима работы S5 определяются следующие значения величин: ПВ=15, 25, 40 и 60%; z=30, 60, 90, 120, 180 и 240 включений/ч; kj - 1,2; 1,6; 2; 2,5 и 4.

На программируемом контроллере 11 с помощью панели 12 ввода данных режима питания электромагнитов 9 и режима управления преобразователя частоты 23, задаем ток электромагнитов 9, соответствующий созданию тормозящим диском 8 электромагнитного нагрузочного модуля 4 номинального (или необходимого для исследования) тормозного момента для испытуемого электродвигателя и время его работы в соответствии с графиком моментов, времени пуска и торможения, показанных на фигуре 6.

Например, выбираем время пуска tn=1 с, время работы tp=58 с, время торможения tm=1 секунду, при котором преобразователь частоты 23 переводит ЭД 1 в режим динамического торможения на тормозной резистор (входит в конструкцию преобразователя частоты) и время отключенного состояния to=60 с. Тогда z=30, а время цикла 2 минуты.

Включаем автоматический выключатель 24 и подаем сигнал пуска на панели 12. Программируемый контроллер 11 подает сигнал на запуск преобразователя частоты 23. ПЧ подает заданное напряжение и заданную частоту тока на обмотку статора испытуемого ЭД 1. Частота вращения ЭД возрастает, при достижении заданной частоты вращения датчик частоты вращения 18 подает сигнал на ПК 11. ПК увеличивает напряжение на электромагнитах 9, увеличивается тормозной момент. При достижении заданного тормозного момента датчик угла поворота 17 подает сигнал на ПК 11, напряжение на электромагнитах 9 стабилизируется, и происходит процесс испытания ЭД 1. Измерительный комплект 25 регистрирует электрические параметры ЭД.

При достижении заданного программируемым контроллером 11 времени (1+58=59 с), ПК 11 уменьшает ток в электромагнитах 9, при этом снижается тормозной момент до нуля, и подает сигнал на отключение преобразователя частоты 23 и для включения режима динамического торможения. Через 1 секунду после процесса динамического торможения ПЧ 23 отключается, и наступает период отключенного состояния. Через 60 секунд паузы, процесс включения ПЧ 23 повторяется. Так по заданной программе будет продолжаться 30 циклов нагрузки. Данные комплекта 25 и программируемого контроллера 11 переносятся на компьютер, где обрабатываются по алгоритмам исследователя.

Испытание для режима S6 - непрерывный периодический режим с кратковременной нагрузкой (последовательность одинаковых рабочих циклов, каждый из которых состоит из времени работы при постоянной нагрузке и времени работы на холостом ходу. Время покоя отсутствует, фиг.7).

Характеризующей величиной является продолжительность нагрузки

П Н = t p t p + t x x ⋅ 100 % = t p T ц ⋅ 100 % ,

где txx - период работы на холостом ходу механизма.

Продолжительность работы с неизменной нагрузкой определяется в процентах длительности одного цикла - 15, 25, 40 или 60%. Продолжительность одного цикла, если нет других указаний, принимается равной 10 мин.

На программируемом контроллере 11 с помощью панели 12 ввода данных режима питания электромагнитов 9 и режима управления преобразователя частоты 23, задаем ток электромагнитов 9, соответствующий созданию тормозящим диском 8 электромагнитного нагрузочного модуля 4 номинального (или необходимого для исследования) тормозного момента для испытуемого электродвигателя и время его работы в соответствии с графиком моментов, времени работы с нагрузкой и времени работы на холостом ходу, показанных на фигуре 7. Задаем время создание нагрузки, например, 6 минут, время снятия нагрузки (холостого хода) 4 минуты.

Включаем автоматический выключатель 24 и подаем сигнал пуска на панели 12. Программируемый контроллер 11 подает сигнал на запуск преобразователя частоты 23. ПЧ подает заданное напряжение и заданную частоту тока на обмотку статора испытуемого ЭД 1. Частота вращения ЭД возрастает, при достижении заданной частоты вращения датчик частоты вращения 18 подает сигнал на ПК 11. ПК увеличивает напряжение на электромагнитах 9, увеличивается тормозной момент. При достижении заданного тормозного момента датчик угла поворота 17 подает сигнал на ПК 11, напряжение на электромагнитах 9 стабилизируется, и происходит процесс испытания ЭД 1. Измерительный комплект 25 регистрирует электрические параметры ЭД 1.

Через 6 минут работы ПК 11 снижает напряжение на электромагнитах 9 до нуля, при этом тормозной момент не создается и ЭД 1 работает на холостом ходу. Через 4 минуты ПК 11 увеличивает напряжение на электромагнитах 9 и создается тормозной момент, что соответствует новому циклу работы. Данные измерительного комплекта 25 и программируемого контроллера 11 переносятся на компьютер, где обрабатываются по алгоритмам исследователя.

Испытание для режима S7 - непрерывный периодический режим с электрическим торможением (последовательность одинаковых рабочих циклов, каждый из которых состоит из времени пуска, времени работы при постоянной нагрузке и времени электрического торможения, фиг.8).

Для режима работы S7 характеризующими величинами являются: число включений в час, коэффициент инерции и постоянная кинетической энергии. Определяются следующие значения величин: z=30, 60, 90, 120, 180, 240 и 360 вкл./ч; kj - 1,2; 1,6; 2; 2,5; 4.

Из-за малой длительности неизменной нагрузки потери в пусковые периоды и во время торможения оказывают существенное влияние на нагрев частей двигателя.

На программируемом контроллере 11 с помощью панели 12 ввода данных режима питания электромагнитов 9 и режима управления преобразователя частоты 23, задаем ток электромагнитов 9, соответствующий созданию тормозящим диском 8 электромагнитного нагрузочного модуля 4 номинального (или необходимого для исследования) тормозного момента в соответствии с графиком моментов, времени пуска, работы и торможения, показанных на фигуре 8.

Устанавливаем время пуска, работы и торможения для каждого участка графика. Например, время пуска tn=1 с, время работы tp=58 с, время торможения tm=1 с. Тогда z=60, а время цикла 1 минута.

Включаем автоматический выключатель 24 и подаем сигнал пуска на панели 12. Программируемый контроллер 11 подает сигнал на запуск преобразователя частоты 23. ПЧ подает заданное напряжение и заданную частоту тока на обмотку статора испытуемого ЭД 1. Частота вращения ЭД возрастает, при достижении заданной частоты вращения датчик частоты вращения 18 подает сигнал на ПК 11. ПК увеличивает напряжение на электромагнитах 9, увеличивается тормозной момент. При достижении заданного тормозного момента датчик угла поворота 17 подает сигнал на ПК 11, напряжение на электромагнитах 9 стабилизируется и происходит процесс испытания ЭД 1. Измерительный комплект 25 регистрирует электрические параметры ЭД.

При достижении заданного программируемым контроллером 11 времени (1+58=59 с), ПК 11 уменьшает ток в электромагнитах 9, при этом снижается тормозной момент до нуля, подается сигнал на преобразователь частоты 23 для включения режима динамического торможения. Через 1 секунду заканчивается процесс динамического торможения, и отключается ПЧ 23. При снижении частоты вращения вала ЭД 1 до нуля, ПК 11 подает сигнал на новый пуск преобразователя частоты 23. Цикл работы повторяется. Количество циклов определяют задачи исследования. Данные измерительного комплекта 25 и программируемого контроллера 11 переносятся на компьютер, где обрабатываются по алгоритмам исследователя.

Испытание для режима S8 - непрерывный периодический режим с взаимозависимыми изменениями нагрузки и частоты вращения (последовательность одинаковых рабочих циклов, где каждый цикл состоит из времени работы при постоянной нагрузке, соответствующей заданной частоте вращения, за которым следуют один или более периодов работы при других постоянных нагрузках, соответствующих различным частотам вращения. Время покоя отсутствует, фиг.9).

Для режима работы S8 характеризующими величинами являются число включений в час, относительная продолжительность работы (ПР) для каждой внешней нагрузки и соответствующей ей частоты вращения, а также коэффициент инерции и постоянная кинетической энергии. Относительная продолжительность работы каждой из нагрузок определяется конкретно в каждом случае.

На программируемом контроллере 11 с помощью панели 12 ввода данных режима питания электромагнитов 9 и режима управления преобразователя частоты 23 задаем ток электромагнитов 9, соответствующий созданию тормозящим диском 8 электромагнитного нагрузочного модуля 4 тормозных моментов в соответствии с графиком моментов и частот вращения, показанных на фигуре 9. Устанавливаем время работы, ускорения и замедления на каждом участке диаграммы. Например, время ускорения ЭД на первом участке диаграммы ty=2 с. Время работы ЭД на втором участке диаграммы с первым постоянным моментом и первой частотой вращения ЭД tp1=118 с. Время замедления ЭД на третьем участке диаграммы tэ1=2 с. Время работы ЭД на четвертом участке диаграммы со вторым постоянным моментом и второй частотой вращения ЭД tp2=88 с. Время замедления на пятом участке диаграммы tэ2=2 с. Время работы ЭД на шестом участке диаграммы с третьим постоянным моментом и третьей частотой вращения ЭД tp3=178 с. Общее время цикла 6,5 минуты. Далее процесс повторяется.

Включаем автоматический выключатель 24 и подаем сигнал пуска на панели 12. Программируемый контроллер 11 по заданному на фигуре 9 алгоритму подает сигнал на запуск преобразователя частоты 23. ПЧ 23 в течение 2 секунд увеличивает заданное напряжение и частоту на обмотках статора испытуемого ЭД 1. Одновременно ПК 11 увеличивает напряжение на электромагнитах 9, при этом увеличивается тормозной момент (участок ty диаграммы на фиг.9). В момент пуска, кроме статического момента, создаваемого тормозящим диском 8 электромагнитного нагрузочного модуля 4, присутствует и динамический момент инерционных масс соединительной муфты 2 и стального диска 5.

При достижении заданного тормозного момента датчик угла поворота 17 подает сигнал на ПК 11, напряжение на электромагнитах 9 стабилизируется, и происходит процесс испытания ЭД 1 на втором участке диаграммы с первым постоянным моментом и первой постоянной частотой вращения ЭД tp1=118 с.

На третьем участке диаграммы {tэ1=2 с, фиг.9) ПК 11 подает сигнал на ПЧ 23 для снижения напряжения и частоты тока на обмотках статора испытуемого ЭД 1. При этом частота вращения первичного вала 3 снижается, о чем датчик частоты вращения 18 подает сигнал на ПК 11. ПК 11 снижает напряжение и ток электромагнитов 9 до уровня, соответствующего созданию тормозящим диском 8 электромагнитного нагрузочного модуля 4 тормозных моментов в соответствии с графиком нагрузки.

При достижении заданного тормозного момента датчик угла поворота 17 подает сигнал на ПК 11, напряжение на электромагнитах 9 стабилизируется, и происходит процесс испытания ЭД на четвертом участке диаграммы со вторым постоянным моментом и второй постоянной частотой вращения ЭД tpl=88 с.

На пятом участке диаграммы (tэ1=2 с, фиг.9) ПК 11 подает сигнал на ПЧ 23 для снижения напряжения и частоты тока на обмотках статора испытуемого ЭД 1. При этом частота вращения первичного вала 3 снижается, о чем датчик частоты вращения 18 подает сигнал на ПК 11. ПК 11 снижает напряжение и ток электромагнитов 9 до уровня, соответствующего созданию тормозящим диском 8 электромагнитного нагрузочного модуля 4 тормозных моментов в соответствии с графиком нагрузки.

При достижении заданного тормозного момента датчик угла поворота 17 подает сигнал на ПК 11, напряжение на электромагнитах 9 стабилизируется, и происходит процесс испытания ЭД 1 на шестом участке диаграммы с третьим постоянным моментом и третьей постоянной частотой вращения ЭД tp3 - 178 с.

Измерительный комплект 25 регистрирует электрические параметры испытуемого ЭД 1 на всех режимах работы. На этом цикл испытаний 6,5 минуты заканчивается, и далее процесс повторяется, согласно диаграммы на фигуре 9.

После исследования данные измерительного комплекта 25 и ПК 11 переносятся на компьютер, где обрабатываются по алгоритмам исследователя.

Достоинство предлагаемого стенда

1. Испытание асинхронных электродвигателей возможно на стандартных частотах тока 50 и 60 Гц и на регулируемой частоте в этих пределах.

2. Предлагаемый стенд для исследования и испытания электроприводов можно применять в учебных лабораторных и