Центробежный компрессор для разделения влажной газовой смеси и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к устройству центробежного компрессора и способу его изготовления. Центробежный компрессор включает по меньшей мере одну ступень для разделения жидкой и газовой фазы, содержащую входную направляющую лопатку, расположенную в кожухе рабочего колеса, и направляющий аппарат, имеющий прямой раструб с выходным изогнутым участком. По меньшей мере на одном из указанных элементов по меньшей мере одной ступени для разделения жидкой и газовой фазы расположен гидрофобный и/или сверхгидрофобный поверхностный слой. Использование изобретения обеспечивает эффективное отделение газовой фазы от жидкой и препятствует эрозии направляющих лопаток рабочего колеса. 2 н. и 12 з.п. ф-лы, 5 ил., 17 пр.

Реферат

Уровень техники

Изобретение в основном относится к центробежным компрессорам и к способам их изготовления.

Месторождения природного газа, которые активно разрабатывают, характеризуются все более и более высоким содержанием воды, что требует расширения применения технологии обработки влажного газа. Существующие устройства способны перекачивать двухфазную смесь, в которой объемное содержание жидкости превышает 5%, но при более низком содержании жидкости обычно требуется громоздкий и дорогой сепаратор. В осевых компрессорах используют создание требуемой влажно-воздушной среды и впрыскивание воды между ступенями для снижения работы сжатия; однако обычно частицы измельчают до размеров менее 10 мм (миллиметров), а объемное содержание жидкости составляет менее 0,1%, что приводит к очень быстрому испарению. Традиционные центробежные или осевые компрессоры также применяют для сжатия смеси, включающей значительное количество жидкости, в нетрадиционных условиях, таких как, например, всасывание воды (или даже льда) во время взлета или приземления самолетов с турбовентиляторными и турбореактивными двигателями. Однако непрерывная и длительная эксплуатация в условиях, когда содержание жидкости является значительным, хотя жидкость распределена в виде больших капель, вызывает проблемы из-за эрозии, вызываемой столкновением капель с лопатками рабочего колеса, коррозии, нарушения балансировки ротора и/или потери эффективности из-за увеличения трения между водой и рабочим колесом и диффузором компрессора.

Традиционно первую ступень первичного разделения обычно применяют перед компрессором, чтобы осуществить первое разделение газа и жидкости, после чего следует вторая ступень разделения для отделения более мелких капель. Ступень разделения может быть статической и расположенной вне компрессора или может быть динамической и встроенной в наружный корпус компрессора. Это предоставляет возможность эксплуатации компрессора в почти полностью газовой среде и возможность его проектирования с помощью стандартных технологий. Отделенную жидкость обычно удаляют с помощью насоса. Однако данные устройства обычно являются громоздкими, сложными и дорогостоящими.

Текущие задачи в промышленности включают снижение потребляемой мощности по сравнению с системой, включающей только стандартные компрессоры и сепараторы для сухого газа, снижение размера, массы и стоимости входных сепараторов, устранение необходимости применения сепараторов между ступенями и разработку систем с применением множества ступеней центробежного компрессора для влажного газа для замены систем, включающих вращающийся сепаратор, вмонтированный в компрессор, или громоздкий неподвижный сепаратор перед компрессором.

Данное изобретение связано с потребностью более эффективного разделения влажных газовых смесей в центробежном компрессоре, в частности, при объемном содержании жидкости, составляющем до 5%.

Описание изобретения

Таким образом, в одном из воплощений данного изобретения центробежный компрессор включает по меньшей мере одну ступень, подходящую для разделения жидкой фазы и газовой фазы с помощью по меньшей мере одного гидрофобного, сверхгидрофобного, гидрофильного или сверхгидрофильного поверхностного слоя, причем гидрофобный и/или сверхгидрофобный поверхностный слой расположен по меньшей мере на одном из следующих элементов: входная направляющая лопатка, рабочее колесо, прямой раструб направляющего аппарата или выходной изогнутый участок раструба; а гидрофильная и/или сверхгидрофильная поверхность расположена по меньшей мере на одном из следующих элементов: кожух рабочего колеса, корпус диффузора, выходной изогнутый участок корпуса, прямой раструб направляющего аппарата, выходной изогнутый участок раструба, точка сбора или сливное отверстие.

В другом воплощении данного изобретения способ включает нанесение гидрофобного и/или сверхгидрофобного поверхностного слоя по меньшей мере на один из следующих элементов: входная направляющая лопатка, рабочее колесо, прямой раструб направляющего аппарата или выходной изогнутый участок раструба по меньшей мере одной ступени центробежного компрессора; и/или нанесение гидрофильного и/или сверхгидрофильного поверхностного слоя по меньшей мере на один из следующих элементов: кожух рабочего колеса, корпус диффузора, выходной изогнутый участок корпуса, прямой раструб направляющего аппарата, выходной изогнутый участок раструба, точка сбора или сливное отверстие по меньшей мере одной ступени компрессора; причем центробежный компрессор подходит для разделения жидкой фазы и газовой фазы влажной газовой смеси.

Другие признаки и преимущества описанного центробежного компрессора станут понятны специалистам в данной области при рассмотрении последующих чертежей и подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На данных чертежах одинаковые номера ссылок указывают на соответствующие детали на всех отдельных изображениях.

Фиг.1 представляет собой трехмерное изображение в разрезе типичного четырехступенчатого центробежного компрессора, известного из уровня техники.

Фиг.2 представляет собой увеличенное трехмерное изображение в разрезе первой ступени центробежного компрессора, известного из уровня техники.

Фиг.3 представляет собой схематическое поперечное сечение центробежного компрессора, известного из уровня техники; на данном чертеже изображены три ступени компрессора.

Фиг.4 представляет собой схематическое поперечное сечение одной ступени центробежного компрессора по изобретению, включающего гидрофильные и гидрофобные слои, расположенные на выбранных поверхностях, которые подвергаются воздействию влажной газовой смеси. Утолщенными линиями показаны поверхности, включающие гидрофильные и гидрофобные слои.

Фиг.5 представляет собой схематическое изображение выбранной поверхности центробежного компрессора, включающей слой связующего покрытия, расположенный между гидрофильным или гидрофобным слоем и металлической основой.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Описан центробежный компрессор для обработки и транспортировки газоводяной смеси и двухфазных газожидкостных смесей в общем случае. В компрессоре используют гидрофобные, сверхгидрофобные, гидрофильные и/или сверхгидрофильные слои на выбранных поверхностях, подвергаемых воздействию влажного газа, что повышает производительность устройства во влажных условиях. Целью является достижение такой же эффективности разделения и таких же эксплуатационных качеств, которые характерны для более сложной системы, состоящей из стандартного центробежного компрессора для сухих газов с предварительными газоочистителями или сепараторами, но с применением более простых и дешевых газоочистителей и сепараторов меньших размеров. Осуществления данной возможности достигают с помощью влажной ступени компрессора, которая путем связывания ограниченного количества воды в текущем потоке способна снизить нагрузку на входной сепаратор. Компрессор используют, например, в областях применения, где требуются транспортировка и сжатие смеси с высоким содержанием воды без предварительной обработки, или на выходе из устройства, которое характеризуется недостаточным или неполным разделением, что приводит к высокому содержанию жидкости. Более конкретно данное устройство предназначено для сжатия газовой смеси с содержанием жидкости от приблизительно более 0 об.% до приблизительно 5 об.%.

На Фиг.1 изображен трехмерный разрез известного из уровня техники типичного центробежного компрессора 10, включающего четыре ступени 46, 48, 50 и 51, рабочие колеса 18 и вращающийся вал 24. Можно применять большее или меньшее число ступеней.

Фиг.2 представляет собой трехмерное увеличенное изображение первой ступени центробежного компрессора 10, известного из уровня техники; на данном чертеже показаны канал 14, входные направляющие лопатки 16, рабочее колесо 18, лопатки 20 рабочего колеса и диффузор 26.

Фиг.3 представляет собой схематическое поперечное сечение центробежного компрессора 10, известного из уровня техники; на данном чертеже показаны три ступени: 46, 48 и 50. Преимущественно газовая смесь, включающая капли воды различных размеров, поступает на первую ступень 46 компрессора 10 через впускной канал 12 и проходит через канал 14, включающий входные направляющие лопатки 16, в первое многолопастное рабочее колесо 18, включающее лопатки 20 рабочего колеса и кожух 22 рабочего колеса. Рабочее колесо 18 присоединено к вращающемуся валу 24. Вращение рабочего колеса 18 с высокой скоростью направляет газ под действием центробежной силы в диффузор 26, включающий корпус 28 диффузора и выходной изогнутый участок 30 корпуса диффузора. Поток сжимаемого газа проходит через выходной изогнутый участок 30 корпуса диффузора, за которым следует направляющий аппарат 32, включающий корпус 34 направляющего аппарата, прямой раструб 36 направляющего аппарата и снижающие завихрение лопатки 38, для направления газовой смеси в выходной изогнутый участок 40 раструба и в следующее многолопастное рабочее колесо 42, представляющее собой вторую ступень 48 компрессора 10. Соответственно многолопастное рабочее колесо 44 представляет собой третью ступень 50 компрессора 10. Также показаны точки 52 и 54 сбора, которые предназначены для перемещения водяной пленки с внутренней стенки на внешние стенки для окончательного удаления через сливные отверстия 56 и 58.

Фиг.4 представляет собой схематическое изображение первой ступени центробежного компрессора 60, в котором применяют множество ступеней, причем по меньшей мере одна ступень включает выбранные поверхности, включающие гидрофобные, сверхгидрофобные, гидрофильные и/или сверхгидрофильные поверхностные слои, расположенные на ней. При эксплуатации гидрофобные, сверхгидрофобные, гидрофильные и/или сверхгидрофильные поверхностные слои находятся в непосредственном контакте с потоком влажного газа. В данном воплощении изобретения входные направляющие лопатки 62 покрыты гидрофобным или сверхгидрофобным слоем 64 для минимизации размера капель влаги. Это способствует уменьшению эрозии, вызываемой столкновением капель жидкой фазы с лопатками рабочего колеса, что является основной причиной серьезных повреждений лопаток рабочего колеса. Аналогично поверхность рабочего колеса 66, включая лопатку 70 рабочего колеса и/или раструб 72 рабочего колеса, покрыта гидрофобным и/или сверхгидрофобным слоем 68, чтобы избежать образования толстых слоев жидкостной пленки на лопатке 70 рабочего колеса и раструбе 72 рабочего колеса, которые могут мешать эффективной эксплуатации, поскольку они увеличивают трение и приводят к изменению расчетного треугольника распределения скоростей. Кожух 74 рабочего колеса и корпус 76 диффузора покрыты гидрофильным или сверхгидрофильным материалом 78 и 80, соответственно, для облегчения образования жидкостной пленки на стенке. Такая жидкостная пленка затем поступает в выходной изогнутый участок 82 корпуса перед направляющим аппаратом 84; радиус кривизны данного изогнутого участка подбирают соответствующим образом, чтобы собрать отделенную воду в сливную систему. Корпус 86 направляющего аппарата и/или прямой раструб 88 направляющего аппарата покрыт гидрофобным и/или сверхгидрофобным поверхностным слоем 90 для дополнительной минимизации образования капель. Первая точка 102 сбора и вторая точка 100 сбора покрыты гидрофильными или сверхгидрофильными поверхностными слоями для облегчения перемещения жидкостной пленки с внутренней стенки на внешнюю стенку. Через первое сливное отверстие 92 и второе сливное отверстие 94 удаляют жидкостную пленку из выходного изогнутого участка 82 корпуса и/или из выходного изогнутого участка 96 раструба, соответственно. Гидрофильный или сверхгидрофильный слой 98 на выходном изогнутом участке 96 раструба, наряду с соответствующим образом рассчитанным радиусом кривизны выходного изогнутого участка 96 раструба перед следующим рабочим колесом, помогает собрать оставшуюся жидкую фазу, которую, таким образом, извлекают через второе сливное отверстие 94 перед следующей ступенью. На этой стадии двухфазная смесь включает существенно меньшее количество жидкости. Если необходимо продолжить отделение влаги, то далее можно применять дополнительные ступени, конструкция которых аналогична конструкции первой ступени после входных направляющих лопаток 62. В противном случае оставшиеся центробежные ступени могут быть пригодными только для сухого газа, и их можно сконструировать соответствующим образом.

Сочетание гидрофобных, сверхгидрофобных, гидрофильных и/или сверхгидрофильных поверхностных слоев обеспечивает средство для эффективного отделения газовой фазы от жидкой фазы и предотвращает образование капель жидкости, препятствуя эрозии лопаток рабочего колеса и, в частности, передней кромки лопаток рабочего колеса. Отделенную жидкую фазу можно либо собрать и вывести через систему трубопроводов, спроектированную для данной цели, либо, в качестве альтернативы, повторно ввести посредством распыления в последующие ступени компрессора в целях промежуточного охлаждения довольно эффективным образом для снижения работы сжатия.

Таким образом, в одном из воплощений данного изобретения центробежный компрессор включает по меньшей мере одну ступень, подходящую для разделения жидкой фазы и газовой фазы с помощью по меньшей мере одного гидрофобного, сверхгидрофобного, гидрофильного или сверхгидрофильного поверхностного слоя, причем гидрофобный и/или сверхгидрофобный поверхностный слой расположен по меньшей мере на одном из следующих элементов: входная направляющая лопатка, рабочее колесо, прямой раструб направляющего аппарата или выходной изогнутый участок раструба; а гидрофильная и/или сверхгидрофильная поверхность расположена по меньшей мере на одном из следующих элементов: кожух рабочего колеса, корпус диффузора, выходной изогнутый участок корпуса, прямой раструб направляющего аппарата, выходной изогнутый участок раструба, точка сбора или сливное отверстие. В одном из воплощений данного изобретения центробежный компрессор включает от 1 до 10 ступеней. В одном из воплощений данного изобретения содержание влаги во влажной газовой смеси составляет от приблизительно более 0 об.% до приблизительно 5 об.%.

В данном описании изобретения "смачиваемость жидкостью" или "смачиваемость" твердой поверхности определяют путем наблюдения природы взаимодействия между поверхностью и каплей воды, помещенной на данную поверхность. Поверхность, обладающая высокой смачиваемостью, допускает растекание капли воды по относительно большой площади поверхности (следовательно, капля "смачивает" поверхность), а статический краевой угол смачивания для капли на поверхности составляет от приблизительно 5° до приблизительно 90°. Такие поверхности называют гидрофильными. В крайнем случае жидкость растекается в пленку на поверхности, а статический краевой угол смачивания составляет от приблизительно 0° до приблизительно менее 5°. Такие поверхности называют сверхгидрофильными. С другой стороны, когда поверхность обладает низкой смачиваемостью, вода стремится сохранить правильную форму капли в виде шарика, для которого статический краевой угол смачивания составляет от приблизительно более 90° до приблизительно 175°. Такие поверхности называют гидрофобными поверхностями. В крайнем случае вода образует почти сферические капли, для которых статический краевой угол смачивания составляет от приблизительно более 175° до приблизительно 180°, а капли легко скатываются с поверхности при малейшем возмущении. Такие поверхности называют сверхгидрофобными.

В одном из воплощений данного изобретения гидрофильный слой включает наполнитель, выбранный из группы, состоящей из металла, пластмассы, керамического материала, стекла и сочетания вышеупомянутых наполнителей. Наполнители включают мел, стеклянные шарики, стеклянные микросферы, минеральное волокно, такое как волластонит, стекловолокно, углеродное волокно и керамическое волокно, такое как волокно из нитрида кремния или карбида кремния. В одном из воплощений данного изобретения гидрофильный слой включает тонкоизмельченный, в основном в виде сферических частиц, металлический, керамический или металлокерамический материал, присоединенный к первой поверхности механическим или металлургическим способом с помощью твердого припоя. Металлокерамический гидрофильный слой включает, в расчете на общую массу металлокерамического гидрофильного слоя, от приблизительно 60 масс.% до приблизительно 80 масс.% металлокерамического материала и от приблизительно 20 масс.% до приблизительно 40 масс.% твердого припоя, более предпочтительно, от приблизительно 70 масс.% до приблизительно 80 масс.% металлокерамического материала и от приблизительно 20 масс.% до приблизительно 30 масс.% твердого припоя. Металлический гидрофильный слой включает, в расчете на общую массу металлического гидрофильного слоя, от приблизительно 80 масс.% до приблизительно 99 масс.% металлического материала и от приблизительно 1 масс.% до приблизительно 20 масс.% твердого припоя, более предпочтительно, от приблизительно 90 масс.% до приблизительно 99 масс.% металлического материала и от приблизительно 1 масс.% до приблизительно 2 масс.% твердого припоя. Керамический гидрофильный слой включает, в расчете на общую массу керамического гидрофильного слоя, от приблизительно 40 масс.% до приблизительно 70 масс.% керамического материала и от приблизительно 30 масс.% до приблизительно 60 масс.% твердого припоя, более предпочтительно, от приблизительно 50 масс.% до приблизительно 60 масс.% керамического материала и от приблизительно 40 масс.% до приблизительно 50 масс.% твердого припоя.

Когда необходимо повысить гидрофильность, можно увеличить отношение металлического, металлокерамического или керамического материала к твердому припою за счет снижения адгезии гидрофильного слоя к поверхности металлической основы. Наоборот, когда требуется лучшая адгезия, указанное отношение можно понизить, что приведет к снижению гидрофильности.

Также предусмотрены слои связующего покрытия, расположенные между поверхностью металлической основы и гидрофильным слоем, для обеспечения оптимальной адгезии гидрофильного слоя к металлической основе компрессора.

Примеры металлов для гидрофильных слоев включают алюминий, кобальт, кремний, марганец, хром, титан, цирконий, железо, селен, никель или сочетание, включающее по меньшей мере один из вышеупомянутых металлов. Кроме того, можно использовать сочетание металлов с неметаллическим элементом, выбранным из группы, состоящей из углерода, бора, фосфора, серы, кислорода, азота, и сочетания, включающего по меньшей мере один из вышеупомянутых элементов.

Пайка твердым припоем приводит к соединению компонентов гидрофильного слоя друг с другом и к герметизации различных межфазных границ данных компонентов. Пайка твердым припоем также может способствовать разложению временного органического связующего в покрытии без существенного остатка. Твердый припой может включать любой металлический твердый припой, который металлургическим или механическим способом соединяет металлический, металлокерамический или керамический порошок гидрофильного слоя с выбранной основой. Примеры твердых припоев включают твердые припои на основе никеля и кобальта, которые Wall Colmonoy продает под торговой маркой COLMONOY® и NICROBRAZ®. Однако предусмотрено использование любого материала, который металлургическим или механическим способом соединяет гидрофильный состав с основой, при условии, что он не оказывает неблагоприятного воздействия на адгезию или на требуемые гидрофильные свойства слоя.

Примеры керамических материалов для гидрофильного слоя включают материал на основе оксида металла, выбранный из группы, состоящей из негидратированного оксида алюминия, гидратированного оксида алюминия, оксида эрбия, оксида иттрия, оксида кальция, оксида церия, оксида скандия, оксида магния, оксида индия, оксида иттербия, оксида лантана, оксида гадолиния, оксида неодима, оксида самария, оксида диспрозия, оксида циркония, оксида европия, оксида неодима, оксида празеодима, оксида урана, оксида гафния, оксидов циркония, стабилизированных оксидом иттрия, оксидов циркония, стабилизированных оксидом церия, оксидов циркония, стабилизированных оксидом кальция, оксидов циркония, стабилизированных оксидом скандия, оксидов циркония, стабилизированных оксидом магния, оксидов циркония, стабилизированных оксидом индия, оксидов циркония, стабилизированных оксидом иттербия, и сочетаний, включающих по меньшей мере один из вышеупомянутых материалов. Описание различных оксидов циркония см., например, в Kirk-Othmer's Encyclopedia of Chemical Technology, 3rd Ed., Vol.24, pp.882-883 (1984). Оксиды циркония, стабилизированные оксидом иттрия, могут включать от приблизительно 1 масс.% до приблизительно 20 масс.% оксида иттрия (в расчете на общую массу оксида иттрия и оксида циркония), обычно от приблизительно 3 масс.% до приблизительно 10 масс.% оксида иттрия. Данные химически стабилизированные оксиды циркония могут дополнительно включать один или более оксидов второго металла (например, лантаноида или актиноида). См. Патент США №6025078 (Rickerby et al), выданный 15 февраля 2000 г., и Патент США №6333118 (Alperine et al), выданный 21 декабря 2001 г. Другие керамические материалы также включают пирохлоры общей формулы А2В2О7, где А представляет собой металл, имеющий валентность 3+ или 2+(например, гадолиний, алюминий, церий, лантан или иттрий), а В представляет собой металл, имеющий валентность 4+ или 5+(например, гафний, титан, церий или цирконий), причем сумма валентностей А и В равна 7. Типичные представители этого типа материалов включают цирконат гадолиния, титанат лантана, цирконат лантана, цирконат иттрия, гафнат лантана, цирконат церия, церат алюминия, гафнат церия, гафнат алюминия и церат лантана. Другие примеры описаны в Патенте США №6117560 (Maloney), выданном 12 сентября 2000 г.; в Патенте США №6177200 (Maloney), выданном 23 января 2001 г.; в Патенте США №6284323 (Maloney), выданном 4 сентября 2001 г.; в Патенте США №6319614 (Beele), выданном 20 ноября 2001 г. и в Патенте США №6387526 (Beele), выданном 14 мая 2002 г.

Другие примеры керамических материалов включают керамические материалы, описанные в безусловной заявке на патент США, зарегистрированной 30 декабря 2003 г. под №10/748508 и озаглавленной «Керамические композиции, пригодные для покрытий, обеспечивающих термический барьер, с пониженной теплопроводностью» (Spitsberg et al), и в безусловной заявке на патент США, зарегистрированной 30 декабря 2003 г. под №10/748520 и озаглавленной «Керамические композиции, используемые в покрытиях, обеспечивающих термический барьер, с пониженной теплопроводностью» (Spitsberg et al), которые соответствуют Патенту США №6960395, выданному 1 ноября 2005 г., и Патенту США №7364802, выданному 29 апреля 2008 г. Керамические композиции, описанные в первой из данных ссылок, включают по меньшей мере приблизительно 91 мол.% оксида циркония и до приблизительно 9 мол.% стабилизирующего компонента, включающего первый оксид металла, выбранный из группы, состоящей из оксида иттрия, оксида кальция, оксида церия, оксида скандия, оксида магния, оксида индия, оксида иттербия и их смесей; второй оксид трехвалентного металла, выбранный из группы, состоящей из оксида лантана, оксида гадолиния, оксида неодима, оксида самария, оксида диспрозия и их смесей; и третий оксид трехвалентного металла, выбранный из группы, состоящей из оксида эрбия, оксида иттербия и их смесей. Обычно данные керамические композиции включают от приблизительно 91 мол.% до приблизительно 97 мол.% оксида циркония, в основном, от приблизительно 92 мол.% до приблизительно 95 мол.% оксида циркония и от приблизительно 3 мол.% до приблизительно 9 мол.%, в основном, от приблизительно 5 мол.% до приблизительно 8 мол.% композиции стабилизирующего компонента. Первый оксид металла (обычно оксид иттрия) может составлять от приблизительно 3 мол.% до приблизительно 6 мол.%, в основном, от приблизительно 3 мол.% до приблизительно 5 мол.% керамической композиции. Второй оксид металла (обычно оксид лантана или оксид гадолиния) может составлять от приблизительно 0,25 мол.% до приблизительно 2 мол.%, в основном, от приблизительно 0,5 мол.% до приблизительно 1,5 мол.% керамической композиции. Третий оксид металла (обычно оксид иттербия) может составлять от приблизительно 0,5 мол.% до приблизительно 2 мол.%, в основном, от приблизительно 0,5 мол.% до приблизительно 1,5 мол.% керамической композиции, причем отношение содержания второго оксида металла к содержанию третьего оксида металла обычно составляет от приблизительно 0,5 мол.% до приблизительно 2 мол.%, в основном, от приблизительно 0,75 мол.% до приблизительно 1,33 мол.%.

Другие керамические композиции могут включать по меньшей мере приблизительно 91 мол.% оксида циркония и до приблизительно 9 мол.% стабилизирующего компонента, включающего первый оксид металла, выбранный из группы, состоящей из оксида иттрия, оксида кальция, оксида церия, оксида скандия, оксида магния, оксида индия и их смесей, и второй оксид трехвалентного металла, выбранный из группы, состоящей из оксида лантана, оксида гадолиния, оксида неодима, оксида самария, оксида диспрозия, оксида эрбия, оксида иттербия и их смесей. Обычно данные керамические композиции включают от приблизительно 91 мол.% до приблизительно 97 мол.% оксида циркония, в основном, от приблизительно 92 мол.% до приблизительно 95 мол.% оксида циркония и от приблизительно 3 мол.% до приблизительно 9 мол.%, в основном, от приблизительно 5 мол.% до приблизительно 8 мол.% композиции стабилизирующего компонента. Первый оксид металла (обычно оксид иттрия) может составлять от приблизительно 3 мол.% до приблизительно 6 мол.%, в основном, от приблизительно 4 мол.% до приблизительно 5 мол.% керамической композиции. Второй оксид металла (обычно оксид лантана, оксид гадолиния или оксид иттербия, в основном, оксид лантана) может составлять от приблизительно 0,5 мол.% до приблизительно 4 мол.%, в основном, от приблизительно 0,8 мол.% до приблизительно 2 мол.% керамической композиции, причем отношение содержания (в мол.%) второго оксида металла (например, оксида лантана /оксида гадолиния/ оксида иттербия) к содержанию первого оксида металла (например, оксида иттрия) составляет от приблизительно 0,1 до приблизительно 0,5, обычно от приблизительно 0,15 до приблизительно 0,35, в основном от приблизительно 0,2 до приблизительно 0,3.

Одно из воплощений данного изобретения дополнительно включает слой связующего покрытия, расположенный между выбранной поверхностью центробежного компрессора и гидрофильным или гидрофобным слоем. Слой связующего покрытия способствует более прочному сцеплению гидрофильного или гидрофобного слоя с выбранной поверхностью металлической основы компрессора. Выбранная поверхность включает любую из описанных выше поверхностей центробежного компрессора. На Фиг.5 схематически изображен слой 108 связующего покрытия, расположенный на выбранной поверхности 106 основы 104, примыкающей к верхнему гидрофильному/сверхгидрофильному или гидрофобному/сверхгидрофобному слою 110 и контактирующей с ним.

Слой связующего покрытия можно сформировать из металлического материала, стойкого к окислению, который защищает лежащую под ним выбранную поверхность основы. Примеры материалов для слоя связующего покрытия включают облицовочные связующие покрытия, такие как сплавы MCrAlY (например, порошковые сплавы), где М представляет собой металл, такой как железо, никель, платина или кобальт, или облицовочные покрытия на основе NiAl(Zr), а также диффузионные покрытия из алюминидов различных благородных металлов, таких как алюминид платины, а также из простых алюминидов (т.е. алюминидов, образованных без благородных металлов), таких как алюминид никеля.

Слой связующего покрытия можно нанести, осадить или создать другим образом на выбранной поверхности с помощью любой из множества традиционных методик, таких как нанесение покрытия методом химического восстановления, физическое осаждение из паровой фазы (ФОПФ), включая физическое осаждение из паровой фазы, полученной под действием пучка электронов (ФОПФ-ПЭ), плазменное напыление, включая атмосферное плазменное напыление (АПН) и вакуумное плазменное напыление (ВПН), ионно-плазменное напыление, или другие способы термического нанесения, такие как высокоскоростное газопламенное напыление (ВСГН), детонационное или проволочное напыление, химическое осаждение из паровой фазы (ХОПФ), пакетная цементация и алюминидирование из паровой фазы, в случае диффузионных покрытий из алюминидов металлов (см., например, Патент США №4148275 (Benden et al), выданный 10 апреля 1979 г.; Патент США №5928725 (Howard et al), выданный 27 июля 1999 г., и Патент США №6039810 (Mantkowski et al), выданный 21 марта 2000 г., и их сочетания). Обычно, если для нанесения слоя связующего покрытия применяют плазменное напыление или диффузионную методику, толщина указанного слоя составляет от приблизительно 25 мкм до приблизительно 500 мкм. Толщина слоев связующего покрытия, нанесенных с применением методик ФОПФ, таких как ФОПФ-ПЭ, или с помощью способов нанесения диффузионных покрытий из алюминидов, обычно составляет от приблизительно 25 мкм до приблизительно 75 мкм.

При нанесении гидрофильного слоя часто требуется, чтобы состав покрытия дополнительно включал испаряющееся органическое связующее или летучее связующее для удержания компонентов металла, металлокерамики, керамики и твердого припоя на месте до тех пор, пока не произойдет металлургическое и/или механическое сцепление с поверхностью основы и/или образование слоя связующего покрытия. Точное содержание летучего органического связующего не является критически важным фактором, поскольку органическое связующее сгорает или испаряется в процессе сборки.

Испаряющееся органическое связующее может иметь любой состав при условии, что оно не оказывает неблагоприятного воздействия на адгезию гидрофильного слоя либо к выбранной поверхности, либо к слою связующего покрытия, если он присутствует, а также при условии, что органическое связующее не оказывает неблагоприятного воздействия на свойства гидрофильного слоя образовывать пленку воды и органическое связующее полностью термически разлагается с незначительным остатком при температуре пайки твердым припоем, например, при температуре от 500°С до 700°С. Примеры органических связующих включают целлюлозы, акриловые смолы, полиспирты, полиакриламиды, полиэфиры, ацетат монометилового эфира пропиленгликоля и другие ацетаты и их смеси.

Преимущества гидрофильного слоя, предоставляющего возможность образования пленки воды, очевидны по меньшей мере с точки зрения снижения эрозии рабочих колес и повышения эффективности отделения жидкой фазы от газовой фазы во влажной газовой смеси и, таким образом, снижения потребляемой мощности и повышения эффективности процесса разделения по сравнению с центробежным компрессором, лишенным гидрофильного слоя.

В другом воплощении данного изобретения выбранная поверхность центробежного компрессора включает гидрофильный слой, включающий нелетучее органическое связующее, имеющее сетчатую структуру с поперечными связями, и по меньшей мере один из описанных выше наполнителей, причем органическое связующее не подвергают термическому разложению. В данном воплощении изобретения гидрофильный слой не подвергают воздействию температуры, превышающей приблизительно 300°С. Органическое связующее может включать любой гидрофильный термопластичный или термореактивный материал при условии, что он не оказывает неблагоприятного воздействия на адгезию и на свойства гидрофильного слоя образовывать пленку воды.

Компрессор по изобретению также включает одну или несколько поверхностей, включающих гидрофобный или сверхгидрофобный слой, расположенный на них. В одном из воплощений гидрофобный или сверхгидрофобный слой включает наполнитель, выбранный из группы, состоящей из металла, пластмассы, керамического материала, стекла и сочетания вышеупомянутых наполнителей.

Примеры металлических наполнителей для гидрофобного слоя включают наполнители, выбранные из группы, состоящей из бериллия, магния, скандия, титана, ванадия, хрома, марганца, железа, кобальта, никеля, меди, цинка, галлия, иттрия, циркония, ниобия, молибдена, технеция, рутения, рения, палладия, серебра, кадмия, индия, олова, лантана, церия, празеодима, неодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, гафния, тантала, вольфрама, рения, осмия, иридия, платины, золота, таллия, свинца, висмута и сочетаний, включающих по меньшей мере один из вышеупомянутых металлов. Более конкретно металлический наполнитель представляет собой титан, алюминий, магний, никель или их сочетание. Еще более конкретно металлический наполнитель представляет собой сплав алюминия и магния; особенно предпочтительным является AlMg3.

В одном из воплощений гидрофобный слой дополнительно включает термореактивный или термопластичный полимер. Примеры термореактивных полимеров включают диаллилфталатные смолы, эпоксидные смолы, мочевиноформальдегидные смолы, меламиноформальдегидные смолы, меламинофенолформальдегидные смолы, фенолформальдегидные смолы, полиимиды, кремнийорганические каучуки и ненасыщенные сложнополиэфирные смолы или сочетание, включающее по меньшей мере одну из вышеупомянутых термореактивных смол.

Примеры термопластичных полимеров включают термопластичный полиолефин, например полипропилен или полиэтилен, поликарбонат, сложный полиэфиркарбонат, сложный полиэфир (например, полибутилентерефталат (ПБТ) или полиэтилентерефталат (ПЭТ)), полистирол, сополимер стирола, сополимер стирола и акрилонитрила (САН), привитый сополимер стирола, содержащий каучук, например, акрилонитрилбутадиенстирольный сополимер (АБС), полиамид, полиуретан, полифениленсульфид, поливинилхлорид или сочетание, включающее по меньшей мере один из вышеупомянутых термопластичных полимеров.

Примеры полиолефинов включают полиэтилен высокой и низкой плотности, т.е. имеющий плотность от приблизительно 0,91 г/см3 до приблизительно 0,97 г/см3 или полипропилены с молекулярными массами от приблизительно 10000 г/моль до приблизительно 1000000 г/моль.

Предусмотрено применение других сополимеров олефинов или сополимеров с другими α-олефинами, таких как, например, сополимеры этилена с бутиленом, гексеном и/или октеном, ЭВА (сополимеры этилена и винилацетата), ЭЭА (сополимеры этилена и этилакрилата), ЭБА (сополимеры этилена и бутилакрилата), ЭАК (сополимеры этилена и акриловой кислоты), ЭВК (сополимеры этилена и винилкарбазола), ЭПБ (блок-сополимеры этилена и пропилена), ЭПД (сополимеры этилена, пропилена и диена), ПБ (полибутилены), ПМП (полиметилпентены), ПИБ (полиизобутилены), АНБ (сополимеры акрилонитрила и бутадиена), полиизопрены, сополимеры метилбутилена, сополимеры изопрена и изобутилена.

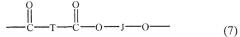

Используемый здесь термин "поликарбонат" означает составы, включающие повторяющиеся структурные единицы карбоната, имеющие формулу (1):

где по меньшей мере приблизительно 60% от общего количества групп R1 содержит ароматические фрагменты, а оставшаяся часть представляет собой алифатические, алициклические или ароматические группы. В одном воплощении каждая группа R1 представляет собой С6-30 ароматическую группу, т.е. содержит по меньшей мере один ароматический фрагмент. Группа R1 может быть образована из дигидроксисоединения формулы HO-R1-OH, в частности формулы (2):

где каждая из групп А1 и А2 представляет собой моноциклическую двухвалентную ароматическую группу, a Y1 представляет собой одинарную связь или мостиковую группу, включающую один или более атомов, которые разделяют группы А1 и А2. В одном типичном воплощении группы А1 и А2 разделяет один атом. В частности, каждая группа R1 может быть образована из ароматического дигидрокси