Способ определения оптимальной скорости резания

Иллюстрации

Показать всеСпособ характеризуется тем, что для пары инструмент-деталь при различных скоростях резания v определяют тангенциальные силы резания Pz, флуктуации тангенциальных сил резания P ˜ z , флуктуации скорости резания υ ˜ и переменную термоЭДС ε ˜ , а в качестве критерия оптимальной скорости резания используют мощность флуктуаций N ˜ = P ˜ z υ ˜ или коэффициент использования мощности флуктуаций K N = N ˜ N ¯ = P ˜ z υ ˜ P z υ , или аналог производства энтропии от тепловых процессов на контакте S ˜ = P ˜ z υ ˜ ε ˜ , при этом значение оптимальной скорости резания, соответствующей минимальной интенсивности изнашивания инструмента, определяют по максимальному значению мощности флуктуаций, полученной на кривой изменения комплекса мощности флуктуаций или по точке перелома коэффициента использования мощности флуктуаций, полученного на кривой изменения комплекса коэффициента использования мощности флуктуаций или по минимальному значению параметра аналога производства энтропии от тепловых процессов на контакте, полученного на кривой изменения комплекса аналога производства энтропии от тепловых процессов на контакте. Техническим результат: повышение точности выбора оптимальной скорости резания при подборе инструментального материала с максимальной износостойкостью. 3 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области обработки металлов и сплавов резанием и может быть использовано для выбора оптимального режима резания, обеспечивающего минимум износа, а также инструментального материала максимальной производительности.

Известны способы определения оптимального режима изнашивания при обработке резанием, основанные на экспериментальном установлении экстремальных зависимостей силы, коэффициента трения, интенсивности изнашивания и характеристик качества поверхности от внешних воздействий на систему трения (резания) - скорости, давления или сечения срезаемого слоя [1-5 Костецкий Б.И. Трение, смазка и износ в машинах. Киев: Технiка, 1970. - 395 с.]. Эти способы можно считать классическими, их недостатком является необходимость проведения трудоемкости и дорогостоящих экспериментов по установлению оптимального режима изнашивания.

Известен также используемый в условиях резания металлов метод нахождения оптимальной величины подачи как точки пересечения линий графиков термоЭДС на передней и задней поверхностях инструмента при вариации подачи в выбранном диапазоне [Рыжкин А.А. Синергетика изнашивания инструментальных режущих материалов. Ростов н/Д, Изд. центр ДГТУ, 2004. с.214].

Метод обеспечивает получение данных, удовлетворительно согласующихся с табличными, но трудоемок и требует использования специального разрезного резца с его точной регулировкой.

Известен способ определения оптимальной скорости резания для твердосплавных инструментов, заключающийся в том, что при разных температурах Q (4-6) точек производят стандартные измерения твердости сплава по Виккерсу и по графикам lgHV=f(Q) находят точку перелом этих линий, которая является температурой максимальной работоспособности Qм.p., а затем по графику зависимости Q=t(V) определяют по этой температуре Qм.р. оптимальную скорость. Несмотря на сравнительную простоту реализации самого способа, он достаточно трудоемок, так как требует применения защитной атмосферы (или вакуума) при измерениях твердости при разных температурах; в противном случае не исключено неконтролируемое влияние на твердость образующейся на твердом сплаве оксидной пленки и смещение точки перелома прямых lgHV=f(Q) [Патент RU №2173611, В23В 1/00, 2001 г.].

Известен способ определения оптимальной скорости резания, суть которого состоит в том, что осуществляется предварительный нагрев твердосплавных образцов, и температура, при которой в окисленной поверхности твердого сплава возникает парамагнитное состояние, соответствующее минимуму поглощенной энергии СВЧ, - выбирается в качестве исходного параметра. Затем по температуре этого минимума по графику «температура - скорость резания» находится оптимальная скорость [Патент RU №2168394, В23В 1/00, 2000 г.].

Этот способ имеет физическое обоснование, но сложен в реализации и достаточно трудоемок.

Наиболее близким по выполнению является способ определения оптимальной скорости резания, заключающийся в том, что режущий инструмент и деталь включают в электрическую цепь, регистрируют переменную ε ˜ и постоянную E ¯ составляющие термоЭДС зоны резания, а оптимальную скорость резания определяют по минимуму или точке перегиба кривой параметра K ε = ε ˜ / E ¯ как функции скорости (авторское свидетельство SU №903750, В23В 1/00, 1982 г.).

Недостаток этого способа состоит в недостаточно высокой точности определения скорости.

Техническим результатом изобретения является повышение точности выбора оптимальной скорости резания при подборе инструментального материала с максимальной износостойкостью.

Технический результат достигается тем, что для пары инструмент-деталь при различных скоростях резания v определяют тангенциальные силы резания Pz флуктуации тангенциальных сил резания P ˜ z и флуктуации скорости резания υ ˜ , а в качестве критерия оптимальной скорости резания используют мощность флуктуации N ˜ = P ˜ z υ ˜ , при этом значение оптимальной скорости резания, соответствующей минимальной интенсивности изнашивания инструмента, определяют по максимальному значению мощности флуктуаций, полученной на кривой изменения комплекса N ˜ .

Технический результат достигается также тем, что для пары инструмент-деталь при различных скоростях резания v определяют тангенциальные силы резания Pz, флуктуации тангенциальных сил резания P ˜ z , и флуктуации скорости резания υ ˜ , а в качестве критерия оптимальной скорости резания используют коэффициента использования мощности флуктуации K N = N ˜ N ¯ = P ˜ z υ ˜ P z υ , при этом значение оптимальной скорости резания, соответствующей минимальной интенсивности изнашивания инструмента, определяют по точке перелома коэффициента использования мощности флуктуации, полученного на кривой изменения комплекса KN.

Технический результат достигается также тем, что для пары инструмент-деталь при различных скоростях резания v определяют тангенциальные силы резания Pz, флуктуации тангенциальных сил резания P ˜ z , флуктуации скорости резания υ ˜ и переменную термоЭДС ε ˜ , а в качестве критерия оптимальной скорости резания используют аналог производства энтропии от тепловых процессов на контакте S ˜ = P ˜ z υ ˜ ε ˜ , при этом значение оптимальной скорости резания, соответствующей минимальной интенсивности изнашивания инструмента, определяют по максимальному значению параметра аналога производства энтропии от тепловых процессов на контакте, полученного на кривой изменения комплекса S ˜ .

Отличием предлагаемого способа является использование в качестве критерия выбора оптимальной скорости комплексов или N ˜ = P ˜ z υ ˜ , или S ˜ = P ˜ z υ ˜ ε ˜ , или K N = N ˜ N ¯ = P ˜ z υ ˜ P z υ , вместо коэффициента K ε = ε ˜ / E ¯ .

Ниже приведен пример осуществления изобретения.

Параметры, входящие в математические зависимости, измеряемые при резании на специальной установке, смонтированной на базе токарно-винторезного станка 1K625:

- сила Pz измерялась динамометром УДМ-600;

- термоЭДС зоны резания E-милливольтметром по стандартной схеме;

- для определения флуктуации скорости V ˜ z регистрировали линейные колебания державки инструмента акселерометрами датской фирмы Брюэль и Кьер типа 4329. Сигналы от акселерометров поступали в усилитель-интегратор, а затем регистрировались милливольтметром переменного тока B3-57 и записывались милливольтметром HB38-4;

- переменная составляющая усилия резания P ˜ z измерялась милливольтметром переменного тока B3-28A и регистрировалась самописцем;

- скорость резания V обеспечивалась кинематикой станка 1K625;

- переменный сигнал термоЭДС ε ˜ , отображающий флуктуации температуры на контакте, выделялся из рабочего сигнала термоЭДС E по специальной схеме, усиливался усилителем и регистрировался ламповым вольтметрам (см. рис.5.13, стр.265, в монографии Рыжкина А.А. Синергетика изнашивания инструментальных режущих материалов. Ростов-на-Дону, изд. центр ДГТУ, 2004).

Резцом с 5-гранной пластиной твердого сплава T15K6 обтачивали болванку из Ст35 на режимах: t=0,5·10-3 м; S=0,11·10-3 м/об, скорость резания V изменялась в пределах 1,0-5,00 м/с.

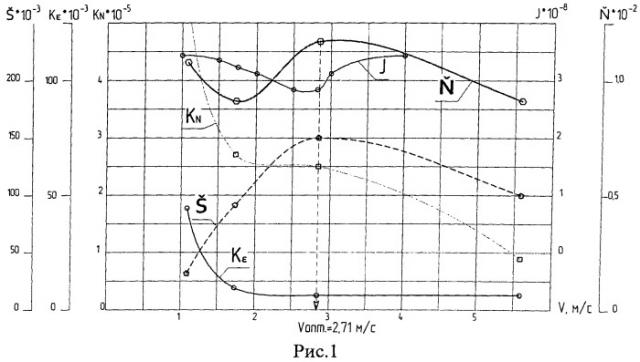

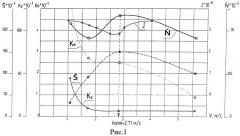

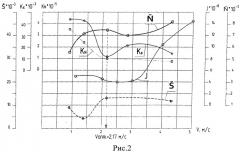

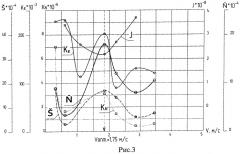

На рис.1-3 представлены графики изменения комплексов N ˜ , KN, S ˜ для точения стали 35 резцами из твердых сплавов T15K6 и BK8 при вариации скоростей резания от 1 до 5 м/с (t=0,5·10-3 м; S=0,11·10-3 м/об). На рис.1 и 2 нанесены также экспериментальные данные интенсивности изнашивания резцов из сплавов T15K6 и BK8 (кривая J). Как видно, при оптимальной скорости резания, соответствующей минимуму износа, экспериментальные комплексы N ˜ , S ˜ принимают максимальные значения, а KN имеет точку перелома. Сравнение оптимальных скоростей резания для твердых сплавов BK8 и T15K6 показывает, что сплав T15K6 более производителен, так как оптимальная скорость для него больше, чем сплава BK8 (2,71 м/сек и 2,17 м/с).

Полученные экспериментально закономерности изменения комплексов N ˜ , S ˜ , KN, от скорости резания соответствуют их термодинамической интерпретации и физическому смыслу: флуктуации скоростей υ ˜ и ε ˜ отображают флуктуации температур и являются источниками «отрицательной» энтропии (негэнтропии) относительно зоны контакта, в который имеет место накопление энтропии и износ инструментального материала, т.е. при этих условиях система резания характеризуется повышением диссипативных возможностей зоны контакта, из-за чего уменьшается накопление энтропии и интенсивность изнашивания.

Для сравнения на рис.1 приведен график изменения величины K ε = ε ˜ / E ¯ . Как видно из рисунка, скорость, соответствующая точке перелома кривой, для T15K6 отличается от скорости, соответствующей минимальному износу (кривая J).

Таким образом, предполагаемый способ с использованием термодинамических комплексов N ˜ , S ˜ и KN, позволяет повысить точность выбора оптимальной скорости резания при подборе инструментального материала с максимальной износостойкостью.

1. Способ определения оптимальной скорости резания, характеризующийся тем, что для пары инструмент-деталь при различных скоростях резания v определяют тангенциальные силы резания Pz, флуктуации тангенциальных сил резания и флуктуации скорости резания , а в качестве критерия оптимальной скорости резания используют мощность флуктуаций , при этом значение оптимальной скорости резания, соответствующей минимальной интенсивности изнашивания инструмента, определяют по максимальному значению мощности флуктуаций, полученной на кривой изменения параметра .

2. Способ определения оптимальной скорости резания, характеризующийся тем, что для пары инструмент-деталь при различных скоростях резания v определяют тангенциальные силы резания Pz, флуктуации тангенциальных сил резания и флуктуации скорости резания, а в качестве критерия оптимальной скорости резания используют коэффициент использования мощности флуктуаций , при этом значение оптимальной скорости резания, соответствующей минимальной интенсивности изнашивания инструмента, определяют по точке перелома коэффициента использования мощности флуктуаций, полученного на кривой изменения параметра KN.

3. Способ определения оптимальной скорости резания, характеризующийся тем, что для пары инструмент-деталь при различных скоростях резания v определяют тангенциальные силы резания Pz, флуктуации тангенциальных сил резания , флуктуации скорости резания и переменную термоЭДС , а в качестве критерия оптимальной скорости резания используют аналог производства энтропии от тепловых процессов в зоне контакта , при этом значение оптимальной скорости резания, соответствующей минимальной интенсивности изнашивания инструмента, определяют по минимальному значению параметра аналога производства энтропии от тепловых процессов на контакте, полученного на кривой изменения параметра .