Насадка регенератора

Иллюстрации

Показать всеИзобретение относится к насадке регенератора и может быть использовано в металлургии. Насадка регенератора выполнена из огнеупорных блоков, при укладке которых образуются вертикальные каналы и дополнительные вертикальные проходы между огнеупорными блоками. Каждый из огнеупорных блоков включает установленные с одинаковыми промежутками один от другого вертикальные и параллельные друг другу призматические элементы в виде пластин, соединенных между собой цилиндрическими перемычками. Часть пластин блока выполнены удлиненными и размещены группами между укороченными пластинами с длиной, равной толщине блока. Удлиненные пластины выступают со стороны одной из боковых граней, образованных торцами пластин. На внешних поверхностях крайних пластин выполнены вертикальные пазы, ширина которых равна ширине группы удлиненных пластин с учетом температурного расширения. Размер выступов превышает глубину пазов на величину ширины промежутка между пластинами с учетом температурного расширения. Огнеупорные блоки уложены попарно на расстоянии один от другого, равном ширине промежутка между пластинами блока. Выступы и пазы спаренных блоков размещены по их периметру и совмещены с пазами и выступами соседних спаренных блоков, которые перемежаются с ними по высоте и уложены со смещением 90°. По вертикали блоки установлены без смещения, образующиеся при этом вертикальные каналы и проходы сообщаются между собой и имеют одинаковую ширину. Использование изобретения обеспечивает высокую удельную поверхность насадки и устойчивость ее при эксплуатации. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к устройствам для высокотемпературного нагрева воздуха и других газообразных теплоносителей и может быть использовано в черной металлургии, энергетике и других отраслях промышленности.

Широко известна насадка регенератора, выполненная из огнеупорных блоков шестигранной формы, образующих вертикальные каналы для прохода газов [1].

Недостатком известной насадки является сравнительно низкая интенсивность теплообмена в ней из-за невысокой удельной поверхности нагрева. Кроме того, в случае засорения отдельных каналов они полностью исключаются из теплообмена, снижая эффективность работы насадки.

Наиболее близкой к изобретению является насадка регенератора, содержащая расположенные с образованием вертикальных каналов огнеупорные блоки, каждый из которых включает установленные с одинаковыми промежутками один от другого вертикальные параллельные друг другу призматические элементы, соединенные между собой. Указанные призматические элементы выполнены в виде ребер, размещенных на одной широкой боковой грани блока и соединенных между собой основанием блока. Ширина (толщина) ребер равна ширине основания блока, а высота ребер и расстояние между соседними ребрами (ширина промежутка) - диаметру отверстия вертикального канала. Для образования в насадке горизонтальных проходов ребра и узкая боковая грань блока выполнены с косыми срезами или вертикальными вырезами на их торцах, причем средняя по длине ребра глубина косого среза или глубина вертикального выреза равна 0,1-0,25 ширины основания блока. Огнеупорные блоки в известной насадке уложены горизонтальными рядами со смещением в горизонтальной плоскости один относительно другого на 90° в примыкающих по высоте рядах [2].

По сравнению с аналогом известная насадка имеет более развитую удельную поверхность нагрева (до 70 м2/м3), что обеспечивает некоторое повышение эффективности работы насадки. Однако для дальнейшего увеличения интенсивности теплообмена требуется более высокий уровень указанного показателя, что не может быть достигнуто в известной насадке из-за конструктивных особенностей используемых в ней огнеупорных блоков. Ребра блока в известной насадке выполнены лишь вполовину его ширины, а по длине блока размещено от двух до пяти ребер, толщина которых, как и ширина промежутка между ними, составляет 0,5 ширины блока, а сумма толщины ребра и ширины промежутка между ребрами относится к длине блока как 1:1,5 (при наличии у блока двух ребер) или 1:4,5 (при наличии пяти ребер), что недостаточно для эффективного теплообмена.

Кроме того, в используемых блоках не предусмотрено каких-либо элементов для фиксации одного блока относительно соседних, что при эксплуатации насадки высотой более двух метров может привести к смещению блоков и перекрытию каналов.

Задачей изобретения является создание конструкции насадки, обеспечивающей интенсивный теплообмен в печных регенеративных устройствах за счет более развитой поверхности нагрева.

Технический результат, который может быть достигнут при использовании изобретения, заключается в увеличении удельной поверхности нагрева при обеспечении большей устойчивости насадки.

Указанный технический результат достигается тем, что в насадке регенератора, содержащей расположенные с образованием вертикальных каналов огнеупорные блоки, каждый из которых включает установленные с одинаковыми промежутками один от другого вертикальные параллельные друг другу призматические элементы, соединенные между собой, согласно изобретению использованы огнеупорные блоки, в каждом из которых призматические элементы выполнены в виде пластин, размещенных по длине блока так, что внешними поверхностями крайних пластин образованы две противолежащие боковые грани блока, а торцами пластин - другие его грани, часть пластин, в том числе крайние, выполнены укороченными и имеют длину равную ширине блока, остальные пластины выполнены удлиненными на величину выступов со стороны одной из образованных торцами пластин боковых граней блока, высота пластин совпадает с высотой блока, толщина пластин составляет от 0,1 до 0,2 ширины блока, удлиненные пластины размещены группами между укороченными пластинами, на боковых гранях, образованных внешними поверхностями крайних пластин, выполнены вертикальные пазы, ширина каждого из которых соответствует ширине группы удлиненных пластин с учетом температурного расширения, глубина пазов составляет 0,04-0,05 ширины блока, величина выступов удлиненных пластин превышает глубину пазов на ширину промежутка между пластинами с учетом температурного расширения, ширина каждого из промежутков составляет от 0,05 до 0,2 ширины блока, сумма толщины пластины и ширины промежутка между пластинами относится к длине блока как 1:(5-10), ширина блока относится к его длине как 1:2, пластины соединены между собой посредством цилиндрических перемычек, суммарная площадь сечения перемычек, соединяющих две соседние пластины составляет от 10 до 15% от площади поверхности укороченной пластины; при этом огнеупорные блоки уложены, попарно, на расстоянии один от другого, равном ширине промежутка между пластинами блока и обращены друг к другу одной из образованных торцами пластин боковых граней так, что выступы удлиненных пластин и пазы, на образованных внешними поверхностями крайних пластин боковых гранях, расположены по периметру спаренных блоков и выполнены совмещенными с соответствующими пазами и выступами соседних спаренных блоков, перемежающихся с ними по высоте и смещенных на 90°, по вертикали спаренные блоки расположены без смещения с образованием дополнительных вертикальных проходов между блоками, сообщающихся с вертикальными каналами и имеющими с ними одинаковую ширину.

Также согласно изобретению насадка содержит огнеупорные блоки, в каждом из которых цилиндрические перемычки смещены между двумя соседними пластинами по высоте одна относительно другой так, что расстояние между осями соседних перемычек, а также смещение перемычек от близлежащих торцев укороченных пластин составляет не менее величины диаметра перемычки.

Увеличение удельной поверхности нагрева насадки по изобретению обусловлено, в первую очередь, использованием огнеупорных блоков с более развитой поверхностью, непосредственно контактирующей с теплоносителем, а также особенностями укладки блоков в насадке, обеспечивающей образование дополнительных вертикальных проходов между блоками.

Выполнение в используемых огнеупорных блоках призматических элементов в виде пластин, размещенных указанным образом и имеющих указанные габариты, установленных с промежутками указанной ширины, и соединение пластин посредством цилиндрических перемычек указанной площади позволяет получить конструкцию со сквозными щелевыми промежутками между пластинами, открытыми в вертикальном и горизонтальном направлениях, обладающую высокой удельной поверхностью нагрева.

Одним из преимуществ блока, используемого в насадке по изобретению, является применение призматических элементов меньшей толщины по сравнению с известными. Тонкие пластины быстрее прогреваются горячим теплоносителем на всю толщину стенки и быстрее отдают аккумулируемое тепло нагреваемому воздуху, интенсифицируя теплообмен.

Уменьшение как толщины каждой из пластин до значений, составляющих 0,1-0,2 от ширины блока, так и ширины каждого из промежутков между пластинами до значений, составляющих 0,05-0,2 от ширины блока, позволяет разместить по длине блока большее количество пластин, образующих в блоке, соответственно, большее количество промежутков для прохода газов, длина каждого из которых распространяется на всю ширину блока, тем самым увеличивается поверхность блока, непосредственно контактирующая с теплоносителем в процессе эксплуатации, без изменения объема, занимаемого блоком в кладке.

Кроме того, выполнение части пластин удлиненными на величину выступов со стороны одной из боковых граней, образованных торцами пластин, величина каждого из которых превышает глубину пазов, выполненных на боковых гранях, образованных внешними поверхностями крайних пластин, на ширину промежутка между пластинами с учетом температурного расширения, создает условия для фиксации блоков между собой для повышения устойчивости насадки, а также для повышения ее удельной поверхности нагрева.

Для перевязки кладки ширина блока относится к его длине как 1:2.

Удлиненные пластины блока, используемого в насадке по изобретению, размещены группами для более прочного сцепления с пазами соседних блоков.

Достаточная строительная прочность блока обеспечивается перемычками, площадь сечения которых составляет 10-15% от площади поверхности укороченной пластины. Указанная площадь соизмерима с площадью боковой цилиндрической поверхности перемычек, соприкасающейся с теплоносителем, в связи с чем, перемычки практически не влияют на снижение поверхности нагрева.

Смещение перемычек, расположенных между двумя соседними пластинами, по высоте на указанную величину сохраняет живое сечение вертикального канала по всей его высоте.

Смещение перемычек от близлежащих горцев укороченных пластин на величину не менее диаметра перемычки обусловлено строительной прочностью блока.

Выбор предельных значений толщины пластин и ширины промежутков между пластинами обусловлен следующим. Уменьшение толщины пластины менее 0,1 ширины блока, а также сужение промежутка между пластинами до значений менее 0,05 ширины блока технологически трудновыполнимо, в то же время увеличение толщины пластины до значений более 0,2 ширины блока, так и выполнение более широкого промежутка (более 0,2 ширины блока) приведут к снижению удельной поверхности нагрева.

Изменение отношения суммы толщины пластины и ширины промежутка между пластинами к длине блока менее чем 1:5 снижает удельную поверхность нагрева блока до значений, характерных для блоков, применяемых в известной насадке. Увеличение же указанного отношения более чем 1:10 приведет к увеличению массы блока, что повысит трудоемкость при транспортировке и изготовлении насадки.

Выбор пределов величины выступов удлиненных пластин и глубины вертикальных пазов на боковых гранях, образованных внешними поверхностями крайних пластин, связан с перевязкой блоков между собой (с учетом температурного расширения) и с образованием дополнительных вертикальных проходов между огнеупорными блоками в насадке.

Таким образом, более развитая поверхность нагрева, используемых огнеупорных блоков, при одном и том же объеме, занимаемом ими в кладке, обеспечит более высокую удельную поверхность нагрева предлагаемой насадки в делом и повысит интенсивность теплообмена.

Вместе с тем, кладка огнеупорных блоков попарно на расстоянии друг от друга, равном ширине промежутка между пластинами блока, позволяет полностью открыть для теплообмена боковые поверхности, обращенные друг к другу, и организовать дополнительные вертикальные проходы между блоками в каждой паре, что также увеличивает удельную поверхность нагрева насадки.

При этом выступы и пазы, размещенные по периметру спаренных блоков, обеспечивают их фиксацию относительно соседних спаренных блоков, уложенных со смещением относительно друг друга на 90°, чем повышают устойчивость насадки, а также образуют дополнительные вертикальные проходы, частично открывающие для теплообмена боковые грани, расположенные по периметру попарно уложенных блоков.

Одной из особенностей насадки по изобретению является выполнение соседних попарно уложенных блоков перемежающимися по высоте, иначе размещение их на разных уровнях относительно друг друга. Такая ступенчатая укладка наряду с выступами и пазами позволяет предотвратить сдвиг блоков в горизонтальной плоскости и, тем самым, гарантирует сохранение геометрической формы как вертикальных каналов, так и дополнительных вертикальных проходов в процессе работы насадки в условиях циклического нагрева и охлаждения.

Благодаря тому, что в насадке по изобретению использованы огнеупорные блоки, открытые как в вертикальном, так и в горизонтальном направлениях, ее вертикальные каналы сообщаются с равными по ширине дополнительными вертикальными проходами, за счет чего происходит перераспределение газовых потоков по всему объему насадки и осуществляется выравнивание давления по ее поперечному сечению.

Изобретение поясняется чертежами, где:

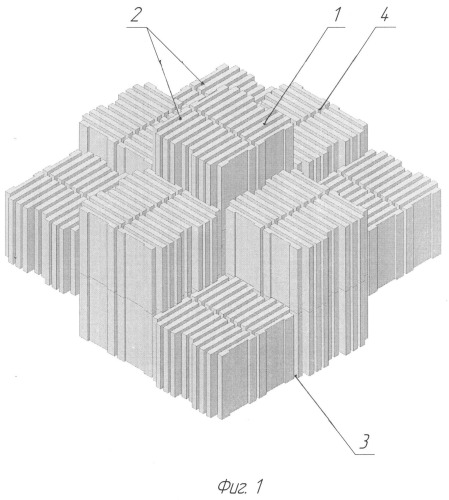

- на фиг.1 изображен фрагмент насадки регенератора в аксонометрии;

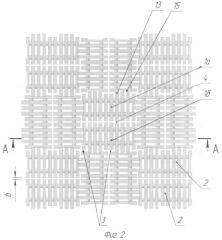

- на фиг.2 - то же, вид сверху;

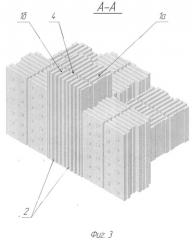

- на фиг.3 - то же, разрез А-А с фиг.2;

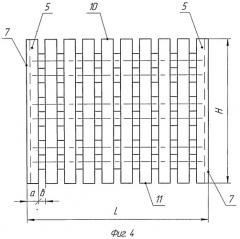

- на фиг.4 изображен огнеупорный блок, вид спереди;

- на фиг.5 - то же, вид сверху;

- на фиг.6 - то же, разрез Б-Б с фиг.5.

Насадка регенератора по изобретению выполнена из огнеупорных блоков 1, при укладке которых образуются вертикальные каналы 2 и дополнительные вертикальные проходы 3 и 4 между огнеупорными блоками (фиг.1-3).

Каждый из огнеупорных блоков 1 (фиг.4-5) длиной L, шириной B и высотой H включает вертикальные и параллельные друг другу пластины 5 и 6 толщиной а и высотой равной высоте блока H, размещенные по длине блока так, что внешними поверхностями 7 крайних укороченных пластин 5 образованы две противолежащие боковые грани 8 блока, а торцами 9 (фиг.6) пластин 5 и 6 - верхняя 10, нижняя опорная 11 и две другие боковые грани 12 блока. Пластины 6 (фиг.5) выполнены удлиненными на величину выступов 13 размером h со стороны одной из боковых граней 12 и размещены между укороченными пластинами 5 двумя группами 14 (по три пластины в каждой группе). На боковых гранях 8 блока выполнены вертикальные пазы 15 глубиной h1. Ширина пазов соответствует ширине группы 14 удлиненных пластин 6 с учетом температурного расширения. Пластины 5 и 6 огнеупорного блока размещены между собой с промежутками 16 для прохода газов шириной b, равной ширине образуемых ими при укладке блоков вертикальных каналов 2. Размер h выступов 13 превышает глубину h1 пазов 15 на величину b. Пластины 5 и 6 соединены между собой цилиндрическими перемычками 17 диаметром d и длиной, равной ширине промежутка 16 между пластинами. Перемычки 17 (фиг.6) между соседними пластинами смещены одна относительно другой по высоте так, что расстояние между осями 18 соседних перемычек составляет не менее диаметра перемычки d. Расстояние перемычек от торцев 9 укороченных пластин 5, образующих грани 10, 11 и 12, также не менее диаметра перемычки.

Огнеупорные блоки 1 уложены попарно (для наглядности обозначим их 1a и 1b) на расстоянии b друг от друга и обращены друг к другу боковыми гранями 12 так, что выступы 13 и пазы 15 размещены по периметру блоков 1a и 1b (фиг.3). Соседние спаренные блоки расположены на разных уровнях с блоками 1a и 1b и смещены относительно их на 90° (фиг.1 и 2). Выступы 13 и пазы 15 блоков 1a и 1b совмещены одновременно с пазами и выступами ниже- и вышерасположенных соседних спаренных блоков. По высоте между соседними спаренными блоками сформированы дополнительные вертикальные проходы 3, а между установленными по высоте без смещения блоками в каждой паре - дополнительные вертикальные проходы 4. Те и другие дополнительные проходы имеют одинаковую ширину b с вертикальными каналами 2 и связаны с ними через промежутки 16 между пластинами блока.

При укладке первого ряда насадки для создания разного уровня соседних спаренных блоков могут быть использованы блоки двух типоразмеров, отличающихся по высоте.

Насадка регенератора по изобретению работает следующим образом. Горячий теплоноситель (дымовые газы) поступает снизу и, проходя через вертикальные каналы 2 и дополнительные вертикальные проходы 3 и 4 между блоками, нагревает пластины 5 и 6 огнеупорных блоков 1. После переключения клапанов подают холодный воздух, который проходя по каналам 2 и проходам 3 и 4 сверху вниз, нагревается от аккумулированного огнеупорными блоками тепла. В процессе работы выступы 13 контактируют с пазами 15, фиксируя положение блока в насадке, а разный уровень спаренных блоков не позволяет им смещаться в горизонтальном направлении, сохраняя геометрию каналов и проходов.

Термическое расширение блоков при нагревании и охлаждении компенсируется за счет температурных швов (на чертежах не показаны) вокруг каждого блока, благодаря чему общего смещения насадки и изменения сечения каналов не происходит.

За счет связи вертикальных каналов 2 и дополнительных вертикальных проходов 3 и 4 через промежутки 16 поддерживается равномерное давление газов по сечению насадки.

Использование изобретения позволит интенсифицировать теплообмен в теплотехнических сооружениях, за счет чего удастся повысить температуру нагреваемого воздуха и снизить температуру отходящих дымовых газов.

Источники информации

1. Шкляр Ф.Р. и др. Определение размеров воздухонагревателей для печей большого объема: Тематический отраслевой сборник, Металлургическая теплотехника. - М.: Металлургия, 1972, №1, с.132-139.

2. Патент РФ 2079557, МПК6 C21B 9/06, опубл. 20.05.1997.

1. Насадка регенератора, содержащая расположенные с образованием вертикальных каналов огнеупорные блоки, каждый из которых включает установленные с одинаковыми промежутками один от другого вертикальные параллельные друг другу призматические элементы, соединенные между собой, отличающаяся тем, что призматические элементы выполнены в виде пластин, размещенных по длине блока с возможностью образования внешними поверхностями крайних пластин двух противолежащих боковых граней блока, а торцами пластин - других его граней, причем часть пластин, в том числе крайние, выполнены укороченными и имеют длину, равную ширине блока, остальные пластины выполнены удлиненными на величину выступов со стороны одной из образованных торцами пластин боковых граней блока, высота пластин совпадает с высотой блока, толщина пластин составляет от 0,1 до 0,2 ширины блока, удлиненные пластины размещены группами между укороченными пластинами, на боковых гранях, образованных внешними поверхностями крайних пластин, выполнены вертикальные пазы, ширина каждого из которых соответствует ширине группы удлиненных пластин с учетом температурного расширения, глубина пазов составляет 0,04-0,05 ширины блока, величина выступов удлиненных пластин превышает глубину пазов на ширину промежутка между пластинами с учетом температурного расширения, ширина каждого из промежутков составляет от 0,05 до 0,2 ширины блока, сумма толщины пластины и ширины промежутка между пластинами относится к длине блока как 1:(5-10), ширина блока относится к его длине как 1:2, при этом пластины соединены между собой посредством цилиндрических перемычек, суммарная площадь сечения перемычек, соединяющих две соседние пластины составляет от 10 до 15% от площади поверхности укороченной пластины, а огнеупорные блоки уложены попарно, на расстоянии один от другого, равном ширине промежутка между пластинами блока и обращены друг к другу одной из образованных торцами пластин боковых граней так, что выступы удлиненных пластин и пазы на образованных внешними поверхностями крайних пластин боковых гранях расположены по периметру спаренных блоков и выполнены совмещенными с соответствующими пазами и выступами соседних спаренных блоков, перемежающихся с ними по высоте и смещенных на 90°, при этом по вертикали спаренные блоки расположены без смещения с образованием дополнительных вертикальных проходов между блоками, сообщающихся с вертикальными каналами и имеющих с ними одинаковую ширину.

2. Насадка регенератора по п.1, отличающаяся тем, что она содержит огнеупорные блоки, в каждом из которых цилиндрические перемычки смещены между двумя соседними пластинами по высоте одна относительно другой так, что расстояние между осями соседних перемычек, а также смещение перемычек от близлежащих торцев укороченных пластин составляет не менее величины диаметра перемычки.