Способ плетения усилительных волокон с изменением наклона сплетаемых волокон

Иллюстрации

Показать всеИзобретение относится к способу плетения усилительных волокон на оправке (8) при помощи машины, содержащей кольцо (9) с установленными на ней, по меньшей мере, двумя рядами бобин усилительных волокон, посредством перемещения этой оправки с заранее определенной скоростью движения и посредством перемещения двух рядов бобин вдоль кольца (9) так, чтобы они перекрещивались, вращаясь с заранее определенной скоростью вращения в противоположных направлениях вокруг оси (АХ) этого кольца, при этом на оправке (8) формируют оплетку на уровне области схождения (R) волокон, которые совместно ограничивают конусную форму (С), отличающийся тем, что содержит этап реконфигурации, на котором угол (а2) в вершине конуса (С), ограниченного волокнами, принимает новое значение (а2), и этап возобновления плетения, на котором перемещение бобин вдоль кольца (9) и движение оправки (8) возобновляют с новыми скоростями движения и вращения. 8 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к изготовлению деталей из композиционного материала, получаемых посредством укладки на оправку одного или нескольких плетеных слоев усилительных волокон.

Уровень техники

В рамках такого способа, применяемого, например, для изготовления тяги из композиционного материала, используют оправку, которая в основном образует опору, на которой формируют плетеные слои усилительных волокон. Плетеные слои повторяют наружную форму этой оправки, когда их на нее укладывают, в результате чего конечная тяга имеет геометрию, соответствующую искомой форме.

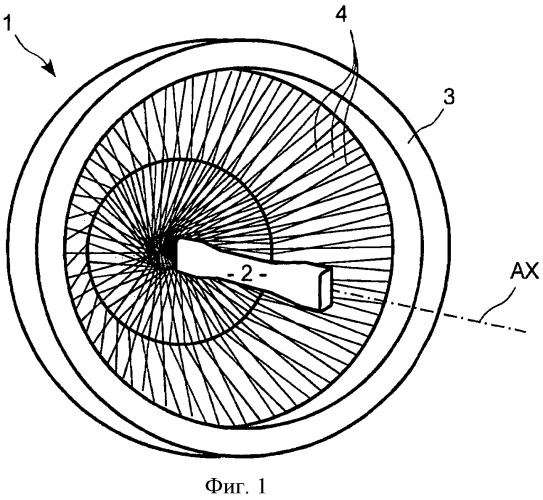

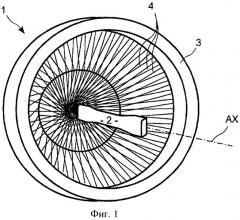

Слои усилительных волокон укладывают на оправку при помощи оплеточной машины типа машины, показанной на фиг.1 и обозначенной позицией 1.

Оправку 2 устанавливают в машине 1, которая в основном содержит кольцо 3 с установленными на нем двумя рядами бобин усилительных волокон. Усилительные волокна 4 сходятся на оправке, которая расположена вдоль оси АХ, в области схождения, находящейся на некотором расстоянии от кольца 3, таким образом, что усилительные волокна совместно ограничивают конусную форму.

Запуск цикла плетения приводит к перемещению оправки 2 относительно кольца 3 вдоль оси АХ, а также к перемещению вдоль окружности кольца бобин первого ряда и бобин второго ряда, которые вращаются в противоположном направлении.

Бобины первого ряда следуют первой синусоидальной траектории, проходящей вдоль окружности кольца, и бобины второго ряда следуют второй синусоидальной траектории, тоже проходящей вдоль окружности кольца, перекрещиваясь с первой траекторией.

На практике бобины первого ряда и бобины второго ряда чередуются вдоль окружности кольца. Во время работы бобины первого ряда и бобины второго ряда вращаются в противоположных направлениях, следуя своим синусоидальным траекториям таким образом, что они перекрещиваются, но не сталкиваются друг с другом, образуя оплетку.

Таким образом, угол наклона 9 волокон в плетеном слое относительно продольной оси АХ обусловлен скоростью Vm движения оправки вдоль оси АХ и скоростью вращения ωе бобин вокруг оси АХ, а также диаметром Dm оправки в соответствии со следующим отношением:

tan(θ)=π×Dm×ωс/Vm.

Для данной детали скорость движения оправки и скорость вращения бобин регулируют таким образом, чтобы во время плетения волокна имели наклон с заранее определенным значением угла θ, таким как тридцать или шестьдесят градусов относительно оси АХ. Можно осуществить несколько проходов для получения нескольких плетеных слоев волокон, наложенных друг на друга вокруг оправки.

После этого комплекс, образованный оправкой и различными нанесенными на нее слоями плетеных волокон, помещают в пресс-форму. Затем нагнетают смолу для пропитки слоев волокон, после чего эту смолу подвергают полимеризации, например, посредством нагрева, чтобы комплекс, состоящий из слоев волокон и смолы, образовал единый жесткий блок.

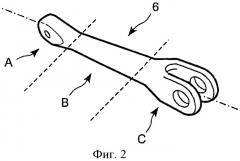

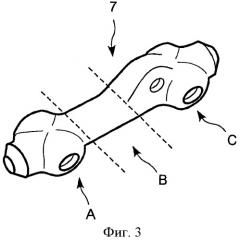

Этот способ позволяет изготовить тягу с, по существу, одинаковыми механическими качествами в ее разных зонах. Однако этого способа не достаточно, чтобы эффективно производить тяги, такие как тяги 6 и 7, показанные на фиг.2 и 3, в которых искомые механические качества различаются в зависимости от зоны на их концах или в их главном корпусе.

В частности, концы содержат проушины, которые образуют зоны приложения усилия и поэтому подвергаются самым разным многосторонним механическим напряжениям, более значительным, чем напряжения, действующие на корпус тяги, в котором механическое напряжение в основном является продольным.

На практике на уровне концов приходится добавлять материал, чтобы повысить механическую прочность и усталостную стойкость в этих областях. Однако существующие решения для локального добавления материала являются сложными и очень дорогими в применении.

Раскрытие изобретения

Задача изобретения состоит в устранении вышеуказанного недостатка, присущего известным устройствам.

В связи с этим объектом изобретения является способ плетения слоя усилительных волокон на оправке при помощи оплеточной машины, содержащей кольцо с установленными на ней, по меньшей мере, двумя рядами бобин усилительных волокон:

- посредством перемещения этой оправки в продольном направлении, нормальном к кольцу, с заранее определенной скоростью движения;

- и посредством перемещения двух рядов бобин вдоль кольца таким образом, чтобы они перекрещивались, вращаясь с заранее определенной скоростью вращения в противоположных направлениях вокруг центральной оси этого кольца;

- при этом на оправке формируют оплетку на уровне области схождения усилительных волокон, вблизи которой эти усилительные волокна совместно ограничивают конусную форму;

согласно изобретению способ содержит

- этап реконфигурации, на котором перемещение бобин останавливают и на котором машину перенастраивают так, чтобы угол при вершине конуса, ограниченного усилительными волокнами вблизи области схождения, принял новое значение, при этом параметры машины регулируют с новой скоростью движения оправки и с новой скоростью вращения бобин;

- этап возобновления плетения, на котором перемещение бобин вдоль кольца и движение оправки возобновляют с новой скоростью движения и с новой скоростью вращения.

Реконфигурация машины в ходе операции плетения с изменением угла конуса, образуемого волокнами, а также с изменением скорости движения оправки и вращения бобин позволяет изготовить оплетку, содержащую разные области, соответствующие разному наклону волокон.

Таким образом, оплетка имеет механические качества, отличающиеся от одной области к другой, что позволяет производить с небольшими затратами тяги, механические характеристики которых различаются от одной области к другой.

Объектом изобретения является также способ, в котором перенастройку машины с целью изменения угла конуса, ограниченного усилительными волокнами, обеспечивают, приближая или удаляя оправку относительно кольца для увеличения или уменьшения расстояния, отделяющего кольцо от области схождения волокон.

Объектом изобретения является также способ, в котором перенастройку машины с целью изменения угла конуса, ограниченного усилительными волокнами, обеспечивают при помощи дополнительного кольца, имеющего диаметр, меньший диаметра кольца с бобинами, и посредством приближения или удаления этого дополнительного кольца от оправки для увеличения или уменьшения расстояния, отделяющего дополнительное кольцо от области схождения волокон.

Объектом изобретения является также способ, в котором бобины усилительных волокон, установленные на кольце, перематывают обратно, когда область схождения приближается к кольцу.

Объектом изобретения является также способ, в котором новое значение угла конуса соответствует значению угла, которое принимает этот конус во время нормального стабилизированного цикла плетения, в ходе которого оправка перемещается с новой скоростью движения и бобины вращаются с новой скоростью вращения.

Объектом изобретения является также способ, который перед перенастройкой машины для получения нового значения угла при вершине конуса, ограниченного усилительными волокнами вблизи области схождения, содержит размещение средств, сжимающих волокна на уровне области схождения для их удержания во время перенастройки.

Краткое описание чертежей

На фиг.1 (уже описана) схематично показана оплеточная машина, общий вид;

на фиг.2 (уже описана) схематично показана первая тяга, имеющая поперечное сечение, существенно меняющееся вдоль ее продольной оси;

на фиг.3 (уже описана) схематично показана вторая тяга, имеющая поперечное сечение, существенно меняющееся вдоль ее продольной оси;

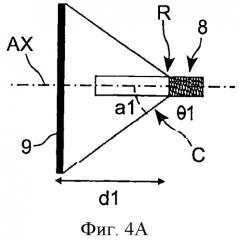

на фиг.4А-4С схематично представлен этап уменьшения наклона волокон согласно первому варианту осуществления изобретения, вид сбоку;

на фиг.5А-5С схематично показан этап увеличения наклона волокон согласно первому варианту осуществления изобретения, вид сбоку;

на фиг.6А-6С схематично представлен этап уменьшения наклона волокон согласно второму варианту осуществления изобретения, вид сбоку;

на фиг.7А-7С схематично представлен этап увеличения наклона волокон согласно второму варианту осуществления изобретения, вид сбоку;

на фиг.8 схематично показаны изменения наклонов волокон, получаемые при применении заявленного способа, вид сбоку.

Осуществление изобретения

В основе изобретения лежит идея изменения наклона волокон относительно продольной оси в ходе операции плетения с остановкой машины для ее реконфигурации и регулирования новой скорости движения оправки и новой скорости вращения бобин, а также изменения угла конуса, образуемого усилительными волокнами вблизи области схождения этих волокон на оправке.

В первом варианте осуществления изобретения угол конуса, образуемого усилительными волокнами, изменяют, меняя расстояние, отделяющее оправку от кольца вдоль оси АХ. Во втором варианте осуществления изобретения угол конуса, образуемого усилительными волокнами, изменяют при помощи вибрирующего кольца, установленного внутри конуса, и меняя расстояние, отделяющее это кольцо от области схождения.

Как показано на фиг.4А-4С, оправку 8 перемещают в продольном направлении вдоль оси АХ в оплеточной машине, в основном содержащей кольцо 9 с установленными на нем двумя рядами не показанных бобин усилительных волокон, причем это кольцо 9 расположено в плоскости, нормальной к оси АХ.

В конфигурации, представленной на фиг.4А, оправку 8 перемещают вдоль оси АХ с первым значением скорости движения Vm1, а два ряда бобин перемещают вдоль кольца 9 с противоположным вращением вокруг оси АХ с первой заранее определенной скоростью вращения ωc1.

Бобины первого ряда и второго ряда перемещаются, вращаясь в противоположном направлении, соответственно вдоль двух синусоидальных пересекающихся траекторий по окружности кольца таким образом, чтобы формировать оплетку из усилительных волокон.

При этих параметрах (Vm1, ωc1) оплеточной машины кольцо 9 отстоит естественным образом на расстояние d1 от области R, на уровне которой усилительные волокна сходятся на оправке 8.

В этих условиях оплетка из усилительных волокон, которая формируется на оправке 8, состоит из волокон, которые имеют наклон относительно оси АХ под заранее определенным углом, обозначенным θ1.

В частности, скорость Vm1 движения оправки 8 вдоль оси АХ и скорость вращения ωc1 бобин вокруг оси АХ определяют исходя из искомого наклона θ1 в соответствии с нижеследующим отношением, в котором Dm обозначает диаметр оправки 8 для рассматриваемой зоны плетения:

tan(θ1)=π×Dm×ωc1/Vm1.

Для уменьшения наклона волокон относительно оси АХ применяют этап реконфигурации оплеточной машины. Сначала останавливают вращение бобин вокруг оси АХ и оправку 8 перемещают вдоль оси АХ, чтобы удалить ее от кольца 9 и отделить область R схождения волокон от кольца новым расстоянием d2. Во время этого этапа усилительные волокна разматывают с бобин, чтобы оправка 8 могла удалиться от кольца 9.

Предпочтительно расстояние d2 определяют заранее, например, эмпирическим или экспериментальным путем. Оно соответствует расстоянию, на которое кольцо 9 отстоит естественным образом от области R схождения, когда машину параметрируют таким образом, чтобы сплетаемые волокна имели новый наклон θ2 относительно оси АХ. Новыми параметрами, позволяющими получить искомый наклон θ2 (θ2<θ1), являются новые значения скорости движения Vm2 и скорости вращения ωс2 бобин, определенные при помощи вышеуказанного отношения.

После того как оправку помещают на расстояние d2 от кольца 9, машину параметрируют с новым поступательным движением и новой скоростью вращения бобин (Vm2, ωc2). Затем ее приводят в действие, чтобы привести в движение оправку 8 и во вращение бобины вокруг оси АХ с этими новыми параметрами. Это приводит к формированию нового участка оплетки, волокна в котором наклонены на значение 92 относительно оси АХ, что схематично показано на фиг.4С.

Увеличение наклона усилительных волокон относительно оси АХ получают аналогично, останавливая машину для ее реконфигурации. Вращение двух рядов бобин вокруг оси АХ останавливают, и оправка неподвижно стоит вдоль оси АХ. Затем оправку опять перемещают вдоль оси АХ, но на этот раз приближая ее к кольцу 9, одновременно усилительные волокна сматывают на машине, чтобы обеспечить приближение оправки 8 без ослабления усилительных волокон.

На практике наматывание волокон производят либо на бобинах, либо при помощи любого устройства, предназначенного для выборки избыточной длины, причем такое устройство может быть объединено с мотовилом, либо может быть общим механизмом, которым оборудована машина.

При этом оправку помещают таким образом, чтобы область R схождения волокон отстояла от кольца 9 на новое расстояние d3. Новое расстояние d3 определяют предварительно, например, эмпирически таким образом, чтобы оно соответствовало расстоянию, на котором естественным образом находится область R схождения, когда машину параметрируют со значениями Vm2 и ωс3, соответствующими новому искомому значению θ3 наклона волокон относительно оси АХ. Как показано на фигурах, увеличение наклона волокон (θ3>θ2) приводит к расстоянию d3, меньшему расстояния d2.

После того как оправка оказалась в своем новом положении и машина конфигурирована с новыми параметрами Vm2 и ωс3, машину активируют, чтобы переместить оправку и вращать бобины усилительных волокон в соответствии с этими новыми параметрами.

В результате этого происходит плетение нового участка оплетки, в котором волокна наклонены под углом θ3 относительно оси АХ, как схематично показано на фиг.5С.

Как видно из фиг.4А-5С, изменение расстояния, отделяющего кольцо 9 от области схождения R волокон, позволяет изменить угол конуса С, образуемого усилительными волокнами, вблизи области схождения R. Таким образом, этот угол принимает значения a1, а2 и а3, когда расстояние, отделяющее кольцо 9 от области R, составляет dl, d2 и d3.

Во втором варианте осуществления изобретения угол этого конуса С изменяют не за счет расстояния, отделяющего кольцо 9 от области схождения R, а используя вибрирующее кольцо, установленное внутри конуса, ограниченного усилительными волокнами.

Такое вибрирующее кольцо, обозначенное позицией 11 на фиг.6А-7С, имеет номинальный диаметр, меньший внутреннего диаметра кольца 9, и его располагают коаксиально с кольцом 9 на расстоянии от него вдоль оси АХ. Предпочтительно кольцо 11 вибрирует таким образом, чтобы снизить трения скользящих по нему волокон. Вместе с тем, это кольцо может и не быть вибрирующим в случае, когда создаваемое им трение является слабым.

Таким образом исходя из ситуации, показанной на фиг.6А, в которой усилительные волокна ограничивают единый конус, начинающийся от периферии кольца 9 и имеющий вершину на уровне области R схождения волокон на оправке 8, кольцо 9 приближают к области R схождения.

Как показано на фиг.6В, кольцо 11 помещают на расстоянии e1 от области R схождения, причем это расстояние e1 является таким, что угол конуса С, образуемого усилительными волокнами вблизи области R схождения, соответствует заранее определенному значению, обозначенному a1.

Во время этой операции бобины, установленные на кольце 9, вращаются вокруг своей оси, разматываясь, чтобы позволить вибрирующему кольцу 11 переместиться вдоль оси АХ.

Значение a1 угла конуса было определено заранее, например, эмпирическим путем. Оно соответствует значению угла, которое принимает естественным образом конус, ограниченный усилительными волокнами, когда машина работает в нормальном режиме с параметрами для получения оплетки, волокна которой имеют наклон относительно оси АХ с искомым значением, обозначенным θ1.

Понятно, что параметрами машины для получения наклона θ1 являются скорость движения Vm1 оправки 8 и скорость вращения ωc1 бобин вокруг оси АХ, которые определены в соответствии с приведенным выше отношением.

После установки на место кольца 11 и регулировки машины с параметрами Vm1 и ωc1 запускают цикл плетения, что приводит к формированию первого участка оплетки, в котором усилительные волокна имеют наклон под углом θ1 относительно оси АХ, как показано на фиг.6С.

После завершения плетения этого первого участка производят уменьшение наклона волокон относительно оси АХ в формируемой оплетке, останавливая машину для ее реконфигурации. При этом вибрирующее кольцо перемещают вдоль оси АХ для его удаления от области R схождения, как схематично показано на фиг.7А, чтобы уменьшить угол конуса С.

В этом примере вибрирующее кольцо 11 просто удаляют от области R схождения, чтобы поместить его на расстояние е2 от области R схождения, что соответствует положению, в котором оно перестает входить в контакт с волокнами. Вместе с тем, его можно переместить на меньшее расстояние, сохраняя его контакт с усилительными волокнами.

Во время этого перемещения вибрирующего кольца бобины, установленные на кольце, можно перемотать обратно, чтобы поддерживать достаточное натяжение усилительных волокон. В этом варианте осуществления изобретения, как и в первом варианте, бобины могут быть предпочтительно оснащены независимыми приводами, позволяющими перематывать их при каждой реконфигурации машины, требующей этой перемотки.

На этой стадии усилительные волокна образуют конус, угол в вершине которого имеет новое значение, обозначенное а2, соответствующее значению, которое этот угол конуса принимает естественным образом, когда машину параметрируют для формирования оплетки, в которой волокна наклонены относительно оси АХ на новое искомое угловое значение, обозначенное θ2 (θ2<θ1).

Понятно, что параметрами машины для получения искомого наклона θ2 являются скорость движения Vm2 оправки 8 и скорость вращения ωc2 бобин вокруг оси АХ, которые определены при помощи вышеуказанного отношения.

После того как кольцо установлено на расстоянии e2 от области R, машину параметрируют с новыми значениями движения Vm2 и скорости вращения ωc2, после чего ее активируют, что приводит к формированию нового участка оплетки, в котором волокна наклонены относительно оси АХ с новым значением угла наклона θ2.

После плетения второго участка машину останавливают для реконфигурации с целью формирования третьего участка, в котором наклон волокон относительно оси АХ, превышает наклон второго участка.

Затем вибрирующее кольцо приближают к области R схождения таким образом, чтобы оно отстояло от нее на расстояние е3, при котором угол конуса, образуемого усилительными волокнами вблизи области R, принимает новое значение а3.

Это новое значение угла а3 конуса 3 определяют заранее, например, эмпирическим путем: оно соответствует угловому значению, которое принимает конус С, когда машину параметрируют для формирования оплетки, волокна которой наклонены относительно оси АХ на угловое значение, обозначенное θ3 (θ3>θ2).

Как и в предыдущих случаях, параметрами, позволяющими формировать оплетку, волокна которой наклонены под углом 03 относительно оси АХ, являются новое значение скорости движения оправки Vm3 и новое значение скорости вращения ωс3 бобин вокруг оси АХ, определенные при помощи вышеуказанного отношения.

После помещения кольца на расстояние е3 от области R и установки в машине новых параметров, ее опять приводят в действие для получения третьего участка оплетки, как схематично показано на фиг.7С.

В целом изобретение позволяет изменять наклон волокон на очень коротком расстоянии внутри одной оплетки усилительных волокон. Как показано на фиг.8, заявленный способ позволяет формировать оплетку, содержащую несколько последовательных участков, соответствующих разным наклонам усилительных волокон.

Варианты способа, описанные со ссылками на фиг.4А-5С, ИА также со ссылками на фиг.6А-7С предпочтительно можно комбинировать. Так, можно одновременно использовать дополнительное, например, вибрирующее кольцо, а также относительное перемещение оправки относительно главного кольца и разматывание и/или повторное наматывание волокон.

Как схематично показано на фиг.8, зоны перехода от одного участка к другому являются исключительно короткими, даже точечными. Производимое согласно изобретению изменение не только рабочих параметров машины, но также угла конуса, ограниченного усилительными волокнами, во время каждой реконфигурации машины позволяет контролировать длину переходных зон.

Когда угол конуса изменяют, чтобы сразу получить значение, соответствующее новым параметрам движения и скорости вращения, как было указано выше, переходная зона имеет почти нулевое значение. Можно также изменить угол конуса С, чтобы придать ему значение, по существу, отличное от значения, соответствующего новым значениям движения и скорости вращения, что приводит к получению переходной зоны большей длины.

Чтобы еще больше повысить точность локализации точки изменения угла наклона волокон относительно продольной оси, можно связывать волокна в области изменения наклона.

Этого можно достичь, наматывая волокно, сжимающее в окружном направлении уже полученную оплетку, или используя нить, наматываемую в окружном направлении и запаиваемую путем нагрева. Этого можно также достичь при помощи наматываемой и локально термически запаиваемой марли или посредством комбинации этих двух возможностей.

На практике заявленный способ позволяет за счет локального изменения наклона волокон менять плотность волокон вдоль оправки, при этом плотность волокон меняется вместе с изменением их наклона относительно оси АХ. Таким образом, можно производить тяги, показанные на фиг.2 и 3, меняя наклон волокон в областях, где поперечное сечение этих тяг увеличивается.

Как правило, в случае тяг, показанных на фиг.2 и 3, наклон больше на уровне их концов, то есть на уровне зон А и С, которые имеют большое поперечное сечение. Действительно, эти концы, содержащие проушины, через которые проходят усилия, подвергаются большим механическим напряжениям, поэтому необходимо, чтобы они содержали большее количество усилительных волокон.

На уровне корпуса тяги, наоборот, наклон волокон уменьшают, что соответствует зонам, обозначенным позицией В на фиг.2 и 3, поскольку в этих областях механическое напряжение является, с одной стороны, меньшим и, с другой стороны, распределено намного равномернее.

Например, наклон волокон относительно оси АХ на уровне концов А и С равен, например, шестьдесят градусов, тогда как он составляет всего тридцать градусов в центральным областях В, соответствующих корпусу тяги.

1. Способ плетения слоя усилительных волокон на оправке (8) при помощи оплеточной машины, содержащей кольцо (9) с установленными на ней, по меньшей мере, двумярядами бобин усилительных волокон, включающий перемещение этой оправки в продольном направлении (АХ), нормальном к кольцу (9), с заранее определенной скоростью движения (Vm1, Vm2, Vm3), перемещение двух рядов бобин вдоль кольца (9) так, чтобы они перекрещивались, вращаясь с заранее определенной скоростью вращения (ωс1, ωс2, ωс3) в противоположных направлениях вокруг центральной оси (АХ) этого кольца, формирование на оправке (8) оплетки на уровне области схождения (R) усилительных волокон, вблизи которой эти усилительные волокна совместно ограничивают конусную форму (С), отличающийся тем, что содержит этап реконфигурации, на котором перемещение бобин останавливают, а машину перенастраивают так, чтобы угол (a1, a2, а3) в вершине конуса (С), ограниченного усилительными волокнами вблизи области (R) схождения, принял новое значение (a1, a2, а3), и перенастраивают машину на новую скорость движения (Vm1, Vm2, Vm3) оправки и на новую скоростью вращения (ωc1, ωс2, ωс3) бобин, и этап возобновления плетения, на котором перемещение бобин вдоль кольца (9) и движение оправки (8) возобновляют с новой скоростью движения (Vm1, Vm2, Vm3) и с новой скоростью вращения (ωс1, ωс2, ωс3).

2. Способ по п.1, отличающийся тем, что перенастройку машины с целью изменения угла (a1, а2, а3) конуса (С), ограниченного усилительными волокнами, осуществляют, приближая или удаляя оправку (8) относительно кольца (9) для увеличения или уменьшения, расстояния (d1, d2, d3), отделяющего кольцо (8) от области (R) схождения волокон.

3. Способ по п.1, отличающийся тем, что перенастройку машины с целью изменения угла (a1, a2, а3) конуса (С), ограниченного усилительными волокнами, осуществляют посредством дополнительного кольца (11), имеющего диаметр, меньший диаметра кольца (9) с бобинами, и посредством приближения или удаления этого дополнительного кольца (11) относительно оправки (8) для увеличения или уменьшения расстояния (e1, e2, е3), отделяющего дополнительное кольцо (11) от области (R) схождения волокон.

4. Способ по одному из пп.1-3, отличающийся тем, что бобины усилительных волокон, установленные на кольце (9), перематывают обратно, когда область (R) схождения приближается к кольцу (9; 11).

5. Способ по одному из пп.1-3, отличающийся тем, что новое значение угла (a1, а2, а3) конуса (С) соответствует значению угла, которое принимает этот конус (С) во время нормального стабилизированного цикла плетения, в ходе которого оправка (8) перемещается с новой скоростью движения (Vm1, Vm2, Vm3) и бобины вращаются с новой скоростью вращения (ωс1, ωс2, ωс3).

6. Способ по п.4, отличающийся тем, что новое значение угла (a1, a2, а3) конуса (С) соответствует значению угла, которое принимает этот конус (С) во время нормального стабилизированного цикла плетения, в ходе которого оправка (8) перемещается с новой скоростью движения (Vm1, Vm2, Vm3) и бобины вращаются с новой скоростью вращения (ωc1, ωс2, ωс3).

7. Способ по одному из пп.1-3, 6, отличающийся тем, что перед перенастройкой машины для получения нового значения угла (a1, a2, а3) при вершине конуса (С), ограниченного усилительными волокнами вблизи области (R) схождения, размещают средства, сжимающие волокна на оправке на уровне области (R) схождения для их удержания во время перенастройки.

8. Способ по п.4, отличающийся тем, что перед перенастройкой машины для получения нового значения угла (a1, a2, а3) при вершине конуса (С), ограниченного усилительными волокнами вблизи области (R) схождения, размещают средства, сжимающие волокна на оправке на уровне области (R) схождения для их удержания во время перенастройки.

9. Способ по п.5, отличающийся тем, что перед перенастройкой машины для получения нового значения угла (a1, a2, а3) при вершине конуса (С), ограниченного усилительными волокнами вблизи области (R) схождения, размещают средства, сжимающие волокна на оправке на уровне области (R) схождения для их удержания во время перенастройки.