Способ определения технического состояния энергетического объекта

Иллюстрации

Показать всеИзобретение относится к контролю технического состояния сложных энергетических объектов, например авиационных газотурбинных двигателей (ГТД), и может быть использовано для диагностики ГТД в процессе их эксплуатации в реальном времени, при техническом обслуживании и/или после ремонта. Способ определения технического состояния энергетического объекта включает контроль на заданных режимах работы энергетического объекта значений выбранных параметров работы объекта, сравнение их с эталонными и по их расхождению определение технического состояния объекта, причем по контролируемым параметрам работы определяют показатель нормированного размаха (показатель Хёрста), значение которого и сравнивают с эталонным значением, а показатель Хёрста определяют по значениям виброхарактеристики по значениям проточной части объекта энергетического объекта на заданных режимах работы объекта. 4 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к контролю технического состояния сложных энергетических объектов, например авиационных газотурбинных двигателей (ГТД), и может быть использовано для диагностики ГТД в процессе их эксплуатации в реальном времени, при техническом обслуживании и/или после ремонта.

Наиболее известные и широко используемые в настоящее время на практике способы и устройства для диагностирования технического состояния энергетических объектов обычно сочетают статистические методы оценки надежности (эксплуатация агрегатов объекта в целом по назначенному ресурсу) с контролем ограниченного количества функциональных параметров в процессе эксплуатации энергетического объекта.

В настоящее время довольно широко распространена вибрационная диагностика технического состояния объектов, основанная на использовании в качестве функционального параметра вибраций деталей, узлов и агрегатов объекта и определении по их значениям его состояния. Данные методы основаны на том, что в процессе работы объекта динамические процессы вызывают колебания корпуса, подшипников валов роторов, самих роторов, лопаток, установленных на роторах, и пр., значения которых зависят от технического состояния узлов и агрегатов объекта. Для диагностирования ГТД измеряют вибрационный сигнал и по его анализу делают вывод о состоянии ГТД.

Так, например, известен способ диагностики ГТД, согласно которому перед началом испытаний определяют перечень характеристических частот для испытуемого ГТД, затем устанавливают на корпусе двигателя вибропреобразователь, частотный диапазон которого достаточен для измерения вибрации в широком диапазоне: от нескольких Гц до частот, превышающих частоты следования рабочих лопаток контролируемых ступеней двигателя, выводят ГТД на рабочий режим, проводят спектральный анализ огибающей вибрации, выделяемой на характерных частотах, и измеряют составляющие этого спектра в диапазоне от нуля до частоты вращения ротора, имеющего наибольшую скорость вращения. Полученные значения сравнивают с величинами этих же составляющих, замеренными в исходном состоянии ГТД. По частотам составляющих, имеющих наибольшие по величине отклонения замеренных значений от исходных, определяют доминирующие (основные) источники изменения вибрации. Локализацию дефекта осуществляют по спектрам вибрации, замеренной в широком диапазоне, путем измерения и сравнения с исходными значениями модуляционных составляющих вибрации только тех несущих, частоты которых кратны частотам основных источников (см. патент РФ №2297613, кл. G01M 15/14, 2007 г.).

В результате анализа известного способа необходимо отметить, что достоверно трудно установить связь между источниками возникновения вибрации и изменением спектра. Для серийных двигателей, находящихся в эксплуатации, такой способ контроля не обладает оперативностью и требует оснащения эксплуатирующей организации специальной аппаратурой и опытными специалистами.

Известен способ диагностики технического состояния машин по вибрации корпуса, заключающийся в том, что измеряют параметры виброакустического сигнала, выделяют составляющие, соответствующие дефектам и неисправностям, корректируют их с помощью функции коррекции и сравнивают полученные значения составляющих виброакустического сигнала с допустимыми величинами, при этом функции коррекции представляют в виде амплитудно-фазовых характеристик виброакустического канала передачи информации, определяют их при различной амплитуде сигнала во всем динамическом диапазоне амплитуд сигнала, соответствующем исправному и неисправным состояниям узла машины, и корректируют амплитудно-фазовые характеристики сигнала в соответствии с параметрами амплитудно-фазовых характеристик канала передачи виброакустической информации, соответствующими измеренной амплитуде сигнала, а в качестве диагностических составляющих виброакустического сигнала используют амплитуду, фазу составляющих временной и спектральной реализации сигнала, а также собственно частотные составляющие (см. патент РФ №2314508, кл. G01M 15/00, 2008 г.).

В результате анализа известного способа необходимо отметить, что данный способ основан на определении заранее запланированных, ожидаемых неисправностей, однако он не обеспечивает диагностику возникновения заранее непрогнозируемых дефектов, что снижает его достоверность и функциональные возможности.

Довольно часто для определения технического состояния объектов используется сочетание вибрационных параметров и параметров работы узлов и агрегатов объекта.

Так известен способ контроля технического состояния ГТД, включающий измерение его вибрации и степени повышения давления в компрессоре или вентиляторе на режиме, соответствующем максимальной величине вибрации и увеличении площади реактивного сопла до снижения степени повышения давления на 10-15% по сравнению с измеренной, причем наличие аэродинамического дисбаланса устанавливают в случае снижения величины вибрации на 10% и более (см. а.с. СССР №1582817, кл. G01M 15/00, 2004 г.).

В результате анализа известного решения необходимо отметить, что данный способ обладает значительной погрешностью, не позволяющей достоверно определить техническое состояние объекта, и весьма узкими функциональными возможностями, так как не может быть применен в полетных условиях.

Известен способ вибродиагностики ГТД путем измерения и регистрации значений вибросигнала и частоты вращения ротора двигателя на переходных режимах, сравнение измеренного и заданного значений вибросигнала для характерных частот вращения и определения технического состояния двигателя по отклонению измеренного значения вибросигнала от эталонного, причем дополнительно измеряют и регистрируют значения вибросигнала и частоты вращения ротора при регулировке топливной аппаратуры на минимальные и максимальные избытки топлива (см. а.с. СССР №1816986, кл. G01M 15/00, 1993 г.) - наиболее близкий аналог.

В результате анализа известного решения необходимо отметить, что ему присуща нестабильность, так как вибрация зависит от степени прогрева двигателя и времени переходных процессов, причем для некоторых моделей двигателей в конце переходных режимов приемистости отмечается спонтанное изменение вибраций в течение незначительного времени.

Техническим результатом настоящего изобретения является повышение точности и достоверности определения технического состояния энергетического объекта непосредственно в полете (для авиационных ГТД) и на моторных стендах при выпуске объекта в эксплуатацию и, тем самым, повышение безопасности эксплуатации энергетического объекта, например безопасности полетов.

Указанный технический результат обеспечивается тем, что в способе определения технического состояния энергетического объекта, включающем контроль на заданных режимах работы энергетического объекта значений выбранных параметров работы объекта, сравнение их с эталонными и по их расхождению определение технического состояния объекта, новым является то, что по контролируемым параметрам работы определяют показатель нормированного размаха (показатель Хёрста), значение которого и сравнивают с эталонным значением, причем показатель Хёрста может быть определен по значениям виброхарактеристики энергетического объекта на заданных режимах его работы или по значениям характерных параметров проточной части энергетического объекта, например давлению или температуре рабочего тела, в том числе по нескольким запускам энергетического объекта.

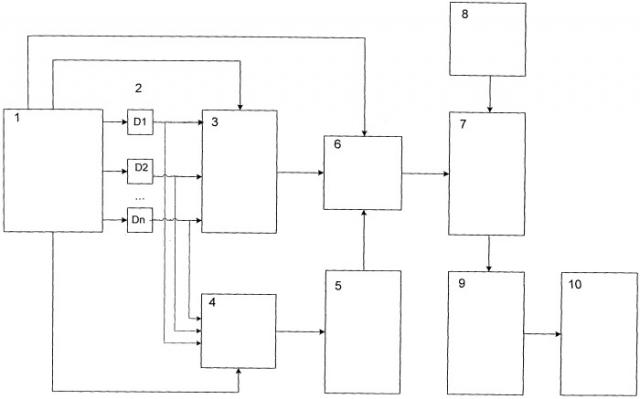

Сущность изобретения поясняется графическими материалами, на которых представлена схема системы для осуществления способа определения технического состояния энергетического объекта.

Система для определения технического состояния энергетического объекта 1 содержит датчики 2 (D), в качестве которых могут быть использованы, например датчики вибрации ротора для измерения отклонения виброскорости, датчики измерения параметров проточной части, например, давления или температуры рабочего тела.

Выходы датчиков 2 связаны с входами первого блока 3 формирования показателя, по которому судят о техническом состоянии энергетического объекта, например показателя нормированного размаха (показателя Хёрста).

Выходы датчиков 2 также связаны с сумматором 4, выход которого связан с входом второго блока 5 формирования показателя, по которому судят о техническом состоянии энергетического объекта.

Выходы блоков 3 и 5 через управляемый от энергетического объекта 1 переключатель 6 связаны с первым входом блока сравнения 7, со вторым входом которого связан выход задатчика 8 эталонных значений тестируемых параметров энергетического объекта, полученных, например, при приемосдаточных испытаниях энергетического объекта.

Выход блока сравнения 7 связан с блоком 9 хранения и выдачи информации. Блок 9 связан с блоком 10 визуализации результатов текущего тестирования объекта.

Представленная выше система построена на стандартных модулях и блоках.

В качестве блоков 3 и 5 могут быть использованы накопители информации, выполненные в виде цифровых блоков памяти, в которых сохраняется в табличном виде зависимость значения вибрации от частоты вращения ротора двигателя или другого параметра, характеризующего режим работы энергетического объекта. Данная зависимость может быть аппроксимирована одним из известных способов, например степенным полиномом.

В качестве блока сравнения может быть использован широко известный логический блок «И/ИЛИ».

В качестве задатчика может быть использован отдельный процессорный блок.

В качестве блока хранения и выдачи информации может быть использован стандартный сервер вычислительного блока.

Способ определения технического состояния энергетического объекта осуществляют следующим образом.

Осуществление способа рассмотрим на примере определения технического состояния авиационного ГТД.

Заявленный способ позволяет определить техническое состояние как нового, так и капитально отремонтированного двигателя, причем определение и контроль технического состояния могут быть осуществлены как в наземных условиях, так и в полете.

Для определения технического состояния энергетического объекта запускают энергетический объект, включают в работу блок 3 и отключают сумматор 4. Переключатель 6 переводят в положение, при котором выход блока 3 связан с первым входом блока сравнения 7. С датчиков 2 виброскорости, виброускорения и параметров проточной части объекта снимаются показания на разных заранее определенных стадиях работы двигателя, например на запуске, рабочих нагрузках, предельных нагрузках). По показаниям датчиков известным образом определяют заданный параметр, например значение виброскорости. По значениям измеряемого параметра по известной зависимости определяют показатель нормированного размаха (показатель Хёрста), значение которого сравнивают в блоке 7 с эталонным значением задатчика 8 и по расхождению данных показателей судят о техническом состоянии энергетического объекта (в данном случае - ГТД).

Из уровня техники известно, что у исправного двигателя параметры его работы, пусть это будет виброскорость, зависят от режима работы двигателя. В процессе эксплуатации двигателя на заданных режимах его работы изменения виброскорости (колебания относительно среднего значения) носят случайный характер и находятся в определенном интервале значений. Возникновение неисправности, например, в подшипнике ГТД, приводит к нарушению случайного разброса параметра и к возникновению тренда наблюдаемого параметра. Контроль процесса изменения параметра в заявленном способе осуществлен с помощью показателя нормированного размаха (показателя Хёрста). Если изменения контролируемого параметра носят случайный характер, то показатель Хёрста для данного параметра на заданном режиме имеет определенную величину, при нарушении случайности разброса параметра эта величина меняет свое значение. По степени ее изменения можно судить о нарушениях в техническом состоянии соответствующего узла объекта (подшипника, турбины, компрессора).

Если существующие методы, например контроль отклонений параметров от своих начальных значений (базовых характеристик), основаны на сравнении измеряемой величины с допустимой в отдельных точках, то предлагаемый метод использования показателя Хёрста позволяет анализировать процесс в целом, т.е. следить за его утратой случайности, что повышает надежность такого анализа.

Контроль поведения показателя нормированного размаха в отдельном полете или на отдельном запуске способствует выявлению быстро развивающихся неисправностей (например, развитие трещины на лопатке и отрыв ее части). Контроль поведения показателя нормированного размаха в серии полетов способствует определению медленно развивающихся неисправностей, например увеличению числа забоин на лопатках.

Контроль вибросостояния по показателю нормированного размаха необходим для оценки состояния узлов роторной части с точки зрения их механической целостности, в то время как использование параметров проточной части (температур и давления) для расчета показателя Хёрста наиболее целесообразно использовать для оценки объекта и его отдельных узлов как тепловой машины.

При необходимости использования в качестве диагностики нескольких серий включений энергетического объекта (ГТД) отключают блок 3 и включают сумматор 4, переключатель 6 при этом переводят в положение, при котором с первым входом блока сравнения 7 связан выход блока 5.

В процессе тестирования проводят серию полетов или запусков ГТД, определяют в сумматоре усредненный показатель, который передают на блок 5. В блоке 5 программно осуществляется расчет нормированного размаха. Данный расчет может быть проведен следующим образом.

Для определения нормированного размаха были использованы следующие контролируемые и вычисляемые величины:

x(t) - случайная величина, рассматриваемая в дискретные промежутки времени t. В нашем случае x(t) - это отклонение измеренного значения виброскорости от соответствующего значения, вычисленного по базовой виброхарактеристике.

Время τ - время наблюдения. При анализе вибросостояния двигателя обычно используются ежесекундные измерения и можно выполнять расчеты показателя Хёрста через каждую секунду, но это занимает много расчетного времени, поэтому с целью сокращения числа расчетов они выполнялись через каждые 5 секунд работы двигателя. Так, что время наблюдения τ изменяется от 5 секунд до времени совершения одного полета и далее до суммарного времени серии полетов.

Среднее значение наблюдаемой величины за время наблюдения τi

и стандартное отклонение за это время

Накопившееся отклонение X(t) измеренных значений x(ti) от своих средних значений x → ( τ i ) за время τi

Разность R(τi) между максимальным и минимальным значениями X(t,τi) в промежутке наблюдения τi

R(t,τi)=max X(t,τi)-min X(t,τi).

Безразмерное отношение (нормированный размах)

Закон Хёрста

Здесь H - показатель Хёрста.

Для многих природных явлений H=0,72±0,08 или H=0,73±0,09.

Параметры, полученные в блоке 5, передаются в элемент сравнения, где сравниваются с заданными задатчиком 8. Результаты сравнения поступают в блок 9 и визуализируются на блоке 10.

Для оперативной сигнализации при значительном отклонении характеристик от заданных может быть предусмотрено сигнальное устройство (например, звуковое или световое - не показано), которое сигнализирует о нештатном состоянии объекта, что позволяет исключить аварийную ситуацию при проведении диагностирования.

1. Способ определения технического состояния энергетического объекта, включающий контроль на заданных режимах работы энергетического объекта значений выбранных параметров работы объекта, сравнение их с эталонными и по их расхождению определение технического состояния объекта, отличающийся тем, что по контролируемым параметрам работы определяют показатель нормированного размаха (показатель Хёрста), значение которого и сравнивают с эталонным значением.

2. Способ по п.1, отличающийся тем, что показатель Хёрста определяют по значениям виброхарактеристики на заданных режимах работы объекта.

3. Способ по п.2, отличающийся тем, что значения виброхарактеристики определяют по нескольким пускам энергетического объекта.

4. Способ по п.1, отличающийся тем, что показатель Хёрста определяют по значениям характерных параметров проточной части энергетического объекта.

5. Способ по п.4, отличающийся тем, что значения параметров проточной части энергетического объекта определяют по нескольким пускам энергетического объекта.