Система охлаждения

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к устройствам для производства металлических контейнеров способом формовки металлических стенок с системой для охлаждающей текучей среды с замкнутым циклом. Устройство содержит протяжный штамп, поршень, узел направления поршня вдоль канала трубчатого узла. Трубчатый узел имеет входное отверстие для жидкости, и поверхность канала трубчатого узла имеет канавки для прохождения охлаждающей текучей среды между каналом и вокруг внешней поверхности поршня и уплотнители для сведения к минимуму протекания масла в охлаждающую текучую среду. Охлаждающая текучая среда направляется назад в резервуар через теплообменник, и любое масло отделяется от охлаждающей текучей среды маслоотделителем. Затем это масло может быть профильтровано, очищено и возвращено в рабочий цикл или удалено. Обеспечивается изолирование охлаждающей текучей среды. 4 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к производству корпусов банок, например к производству тонкостенных металлических банок, в процессе так называемой «протяжки и формовки металлических стенок» («ПФМС») ("drawing and wall-ironing" ("DWI")). В процессе ПФМС круглая металлическая заготовка протягивается через один или несколько протяжных штампов, при этом образуя неглубокую форму в виде колпачка. Эта форма в виде колпачка устанавливается на свободный штамповочный конец, который выступает из поршня, двигающегося возвратно-поступательно, и затем стенки этой формы в виде колпачка «вытягиваются» при прохождении через один или несколько протяжных штампов, вследствие чего боковые стенки колпачка удлиняются и образуют банку.

Поршень эффективно служит центральной консолью, установленной из задней мертвой точки с системой направления поршня, которая поддерживает и охлаждает его. Наличие вышеуказанной системы направления поршня сокращает время на обслуживание и установку поршня. Так же как и во время процесса протяжки металла поршень и его корпус также охлаждаются снаружи при использовании узла системы направления поршня. Такой узел помогает рассеивать тепло, исходящее от штамповочного конца поршня, и поддерживать ровную температуру поршня. Если имеет место повышение температуры в поршне, это может привести к нарушению (перекосу) в его работе. Узел системы направления поршня предотвращает возможность таких подъемов температуры.

Уровень техники изобретения

Обычный узел системы направления поршня, описанный в публикации WO 2005039798 международной заявки, имеет уплотнения 11, которые предотвращают протекание охлаждающей текучей среды в установку в задней части и в инструментальное оборудование в передней части. Однако в узле системы направления поршня согласно публикации WO 2005039798 охлаждающая текучая среда направляется обратно в накопительный поддон, где она возвращается в охлаждающую установку. Также используется контрольный клапан для того, чтобы можно было убедиться, что узел системы направления наполнен жидкостью, что обеспечивает работу поршня в максимальных пределах.

Вследствие того, что во время производственного процесса в технологическую смазочно-охлаждающую жидкость откуда-либо могло протечь масло, эта загрязненная охлаждающая текучая среда могла бы нанести масло на банки при их дальнейшем прохождении производственной линии. Если такое протекание происходит из-за неисправных уплотнительных прокладок, то возникает необходимость сменить все уплотнения, участвующие в производственном процессе, для того чтобы избежать последующего нанесения вреда банкам и необходимости очищать эти банки. Смена уплотнений требует времени на остановку устройства и предполагает потерю производственного времени для каждого устройства. Очевидно то, что это ведет к увеличению расходов.

Раскрытие настоящего изобретения

Согласно настоящему изобретению создано устройство для производства металлических контейнеров, содержащее: протяжное устройство, приспособленное для того, чтобы уменьшать толщину боковых стенок контейнеров;

поршень;

узел направления поршня, который направляет поршень вдоль канала трубчатого узла, причем трубчатый узел имеет входное отверстие для текучей среды, и поверхность канала трубчатого узла имеет канавки для прохождения охлаждающей текучей среды между каналом и наружной поверхностью поршня; и уплотнения для сведения к минимуму протекания масла в охлаждающую текучую среду; при этом устройство дополнительно содержит замкнутую систему охлаждения, которая обеспечивает изолированность охлаждающей текучей среды в устройстве.

В одном из вариантов осуществления данное устройство содержит один или несколько корпусов втулок, имеющих уплотненные концевые заглушки и соединительный патрубок, который направляет охлаждающую текучую среду («хладагент») назад в резервуар в замкнутой системе охлаждения. Соединительный патрубок может быть коленчатым соединительным патрубком.

Обычно для отвода тепла с поверхности поршня хладагента вокруг поршня направляют спиральные канавки. Уплотнения могут быть выполнены в виде пакета уплотнений, целью которого является предотвращение проникания хладагента в масло для смазки поршня и предотвращение проникания масла в хладагент. В основном требуется лишь пленка смазки, чтобы смазывать уплотнения, излишки же масла смываются с поршня охлаждающей текучей средой.

Проблема, решаемая устройством согласно изобретению, связана со снижением протекания масла в хладагент, притом что хладагент не проникает обратно в масло. Замкнутая система охлаждения в устройстве согласно изобретению позволяет контролировать работу уплотнений, подлежащих контролю, посредством контроля масла в хладагенте для одной такой установки. Путем использования замкнутой системы каждая установка оказывается изолированной, и протекающее масло из одной установки не может попасть в другую установку. Доступ к уплотнениям ограничен, и время, требующееся на их полную замену, может достигать одного часа. При использовании замкнутой системы замене подлежат уплотнения только на установке, в которой обнаружена утечка масла.

Обычно замкнутая система может включать в себя маслоотделитель, который отделяет масло от хладагента. Таким образом, это показывает степень загрязненности хладагента, и, если имела место избыточная утечка масла, это показывает необходимость замены уплотнения. Проникшее в жидкость масло может быть собрано, очищено и возвращено обратно в рабочий цикл.

Краткое описание изображений и чертежей

Далее будет описан предпочтительный вариант осуществления настоящего изобретения со ссылками на чертежи, в которых:

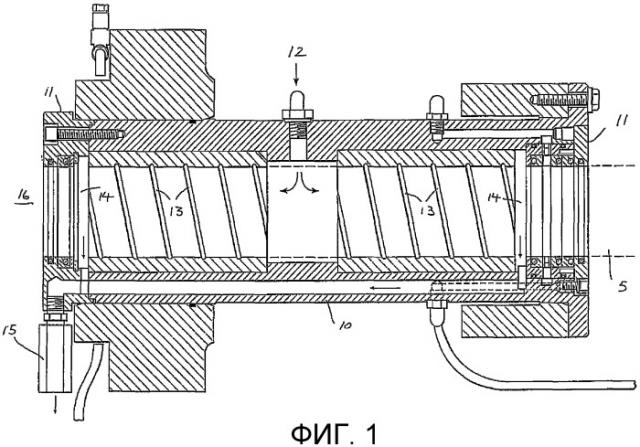

фиг.1 - боковой разрез известного узла направления поршня; и

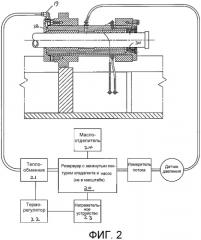

фиг.2 - объединенная технологическая схема и боковой разрез узла направления поршня и замкнутой системы охлаждения согласно настоящему изобретению.

Способ (способы) осуществления настоящего изобретения

На фиг.1 представлен узел направления поршня, который описан в публикации WO 2005039798. В этом документе поршень 5 охлаждается снаружи посредством узла 10 направления поршня, что помогает рассеивать тепло, исходящее от штамповочного конца поршня и поддерживать ровную температуру поршня 5. Если имеет место неравномерность температуры в поршне, это может привести к нарушению его работы. Узел 10 направления поршня предотвращает возможность таких температурных отличий.

Узел 10 имеет на обоих концах уплотнения 11 для предотвращения протекания охлаждающей текучей среды в задней части, а также в инструментальное оборудование в передней части. Текучая cреда подается под давлением в местоположение 12, обозначенное стрелкой. Далее она проходит по двум втулкам и по спиральным канавкам 13 в обоих направлениях, смазывая и охлаждая поршень 5. Хладагент входит в полости 14 между втулками и пакетами 11 уплотнений. Далее она входит в узел направления поршня сквозь щелевидные канавки и отверстия в корпусе и наружу через контрольный клапан 15 назад в устройство накопительного поддона, где она возвращается в блок охлаждения. Контрольный клапан 15 обеспечивает то, что узел остается наполненным текучей средой и что обеспечивает работу поршня в максимальных пределах.

Когда поршень 5 находится в крайнем заднем положении штамповочный конец, который установлен на поршне, находится на одном уровне с концом переднего пакета уплотнений в местоположении 16 на чертеже.

Несмотря на то, что известный узел направления поршня имеет уплотнение, чтобы предотвратить утечку охлаждающей текучей среды в задней части устройства, а также в инструментальное оборудование в передней части, изобретателем было установлено, что, когда уплотнители в одной из установок изнашиваются, смазка на основе масла поступает в охлаждающую текучую среду и обратно в накопительный поддон. Затем загрязненный хладагент может повторно проходить в замкнутом цикле системы и перемещаться в другие установки. Комплекс устройств, изображенных на фиг.2, представляет решение данной проблемы.

В отличие от узла направления поршня, изображенного на фиг.1, передний узел уплотнения был заменен уплотненной заглушкой 18 и коленчатым соединительным патрубком 19, который направляет хладагент обратно в резервуар 20 через теплообменник 21. Регулятор температуры и нагревательное устройство 22 обеспечивают установку и правильную температуру хладагента. Масло может быть собрано с хладагента маслоотделителем 24 и либо отделено для фильтрования, очистки и повторного использования, либо удалено. В худшем случае, когда избыток масла собран маслоотделителем, становится ясно, что в данной установке необходима замена уплотнения 30. Однако требуется замена уплотнений лишь в данной установке, тогда как ранее масло в накопительном поддоне хладагента требовало проверки всех уплотнений установок, в которые подавался хладагент по всей технологической линии. Это требовало очень много времени и затрат.

Настоящее изобретение описано путем приведения только данных примеров, но могут быть внесены изменения, или изобретение, в котором использовались данные, полученные на других устройствах, где также могло иметь место взаимное загрязнение масла и смазочно-охлаждающей жидкости, может быть также рассмотрено в пределах компетенции настоящего изобретения, определенных формулой настоящего изобретения.

1. Устройство для производства металлических контейнеров, содержащее:протяжный штамп, выполненный с возможностью уменьшения толщины боковой стенки контейнера;поршень (5);трубчатый узел (10) для направления поршня (5) вдоль его канала, имеющий входное отверстие (12) для текучей среды, канавки (13) для прохождения охлаждающей текучей среды между каналом и внешней поверхностью поршня и уплотнения (11) для сведения к минимуму протекания масла в хладагент;замкнутую систему (18, 19, 20, 21) охлаждения, обеспечивающую изолированность охлаждающей текучей среды; и одну или несколько втулок с корпусами для направления охлаждающей текучей среды назад в резервуар (20) с хладагентом замкнутой системы.

2. Устройство по п.1, в котором канавки (13) выполнены в корпусах упомянутых втулок спиральными для направления хладагента по поршню (5).

3. Устройство по п.1 или 2, в котором уплотнения выполнены в виде пакета уплотнений (30) для прекращения проникания хладагента обратно в масло, смазывающее поршень, и для предотвращения проникания масла в хладагент.

4. Устройство по п.1 или 2, в котором замкнутая система охлаждения предназначена для изолирования устройства и контроля за содержанием масла в хладагенте для данного устройства.

5. Устройство по п.4, в котором замкнутая система охлаждения содержит маслоотделитель (24) для отделения масла от хладагента.