Буровая установка

Иллюстрации

Показать всеИзобретение относится к буровым установкам и может использоваться при бурении скважин в сейсморазведке, инженерно-геологических изысканиях, строительстве и др. Буровая установка содержит мачту с кронштейном для ее шарнирного крепления, сопряженную с мачтой направляющими элементами каретку с расположенным на ней вращателем, средство подъема и опускания мачты, механизм подачи каретки на забой в виде гидроцилиндра, корпус которого неподвижно соединен с мачтой, а шток направлен вверх и жестко связан с кареткой длинномерным силовым элементом, охватывающим гидроцилиндр снаружи. Длинномерный силовой элемент, связывающий шток гидроцилиндра с кареткой, выполнен в виде трубчатой штанги. На верхнем конце мачты выполнены направляющие элементы для этой штанги, сопряженные с ее поверхностью с возможностью поступательного перемещения. Повышается устойчивость упомянутого силового элемента и штока гидроцилиндра к продольному изгибу, а также уменьшается износ его пар трения. 11 з.п. ф-лы, 12 ил.

Реферат

Предлагаемое изобретение относится к области буровой техники, а именно к буровым установкам, и может быть использовано в сейсморазведке, инженерно-геологических изысканиях, строительстве, а также бурении скважин другого назначения.

Известна буровая установка УРБ-10-2Ш «Буран» (http://www.inncor.ru/prezentacii/), разработанная ООО »ИННКОР» по патенту РФ на полезную модель №111879, Е21 В15|00, опубл. 27.12.2011, содержащая мачту с кронштейном для шарнирного соединения с основанием, сопряженную с мачтой направляющими элементами качения, каретку с расположенным на ней вращателем, средство подъема и опускания мачты в виде гидроцилиндра, а также механизм подачи каретки, выполненный в виде цевочно-реечной передачи. Он состоит из двух цевочных реек, закрепленных на мачте, и сопряженных с ними зубчатых колес с приводом их вращения из высокомоментного гидромотора и планетарного редуктора.

Достоинством описанной установки является возможность обеспечения большого хода каретки. Однако это преимущество в значительной степени обесценивается трудностью обеспечения достаточной точности этой кинематической передачи. Во-первых, это связано с большой длиной цевочной рейки, которая при такой длине может быть выполнена только составной. Во-вторых, - с влиянием суммы отклонений звеньев достаточно длинной размерной цепи, связывающей шестерню цевочно-реечной передачи с направляющими катками каретки. В результате перечисленные причины ведут к неравномерной нагрузке на цевки, их интенсивному износу и преждевременному выходу передачи из строя. При этом, по мере износа цевочно-реечной передачи, прогрессирует уменьшение ее КПД. Кроме того, гидромотор и планетарный редуктор привода цевочной передачи имеют относительно высокую стоимость, обусловленную высокими требованиями к точности их изготовления. И последним недостатком по порядку перечисления, но не последним по значению, является большая протяженность рукавов высокого давления, сопровождающих гидромотор упомянутого привода, что, кроме утяжеления конструкции, ведет к снижению КПД привода из-за увеличения гидравлических потерь.

Известна также самоходная буровая установка ГБУ-5М «Оса», также разработанная ООО «ИННКОР», (http://www.inncor.ru/files/prezentaciya-osa-kolibri.pdf). Поскольку ее устройство в части конструкции привода подачи каретки альтернативно цевочно-реечному приводу, это можно рассматривать как косвенное или частичное подтверждение недостатков последнего, описанных выше.

Буровая установка ГБУ-5М содержит установленное на самоходной транспортной базе основание, шарнирно установленную в его проушинах своим кронштейном мачту, снабженную гидроцилиндром ее подъема и опускания. Мачта имеет направляющие с размещенной на опорах качения кареткой и установленным на ней вращателем. Буровая установка имеет также гидроцилиндр подачи каретки на забой, корпус которого неподвижно соединен с мачтой шарнирной проушиной, а шток направлен вверх и шарнирно соединен с кареткой длинномерным силовым элементом в виде четырех стержней, жестко связанных друг с другом через определенные промежутки кольцами для увеличения устойчивости стержней к продольному изгибу. Описанная выше буровая установка наиболее близка заявленной по технической сущности и достигаемому эффекту, поэтому принята в качестве прототипа.

Недостаток прототипа заключается в следующем (фиг.1). Под действием большой продольной нагрузки P на оси вращателя, а также под действием поперечных динамических колебаний мачты, как правило равных или кратных частоте вращения бурового снаряда, возникающих из-за кривизны буровой колонны, или при прохождении участков забоя с неоднородной структурой, например щебеночно-галечных отложений, возникает перекос α его каретки в пределах зазора S в ее направляющих. Упомянутый перекос каретки приводит к поперечному перемещению X конца длинномерного силового элемента и шарнирно соединенного с ним штока силой F, нагружающей шток изгибающим моментом M, вызывающим реакцию заделки штока в виде пары сил R в буксе гидроцилиндра. В меру жесткости длинномерного силового элемента, связывающего шток с кареткой, за счет реакции пары сил R, противодействующих упомянутому изгибающему моменту, происходит износ сопряжении «букса-шток» и «поршень-гильза». Описанное силовое взаимодействие происходит на протяжении всего хода штока, причем по мере увеличения величины вылета последнего реакция R увеличивается прямо пропорционально вылету из-за увеличения плеча силы F.

Кроме этого, изгибающий момент M является фактором, снижающим устойчивость штока к продольному изгибу, ограничивая грузоподъемность буровой установки. Уменьшение поперечного сечения стержней уменьшило бы жесткость этой связи, соответственно, уменьшило бы реакцию R и снизило износ упомянутых выше трущихся пар. Однако это привело бы к соответствующему уменьшению прочности стержней и их устойчивости к продольному изгибу. В конечном счете, это техническое противоречие ограничивает удельные силовые возможности машины.

Задачей предлагаемого изобретения является устранение описанного выше технического противоречия. Непосредственным техническим результатом изобретения является повышение устойчивости к продольному изгибу длинномерного силового элемента и штока гидроцилиндра, а также уменьшение износа пар трения гидроцилиндра «шток-букса» и «поршень-гильза» за счет исключения или, по меньшей мере, уменьшения, изгибающего момента, действующего на его шток.

Указанный технический результат достигается тем, что в буровой установке, содержащей мачту с кронштейном для ее шарнирного крепления, сопряженную с мачтой направляющими элементами каретку с расположенным на ней вращателем, средство подъема и опускания мачты, гидроцилиндр подачи каретки на забой, корпус которого неподвижно соединен с мачтой, а шток направлен вверх и связан с кареткой длинномерным силовым элементом, охватывающим гидроцилиндр, согласно изобретению длинномерный силовой элемент, связывающий шток с кареткой, выполнен в виде трубчатой штанги, а мачта снабжена размещенными на ее верхнем конце направляющими элементами для этой штанги, сопряженными с ее поверхностью с возможностью поступательного перемещения.

Для уменьшения люфтов, появляющихся в результате неточностей изготовления, а также износа в процессе эксплуатации направляющие элементы могут быть снабжены средствами регулирования зазора в сопряжении.

В варианте буровой установки, обеспечивающем минимальную материалоемкость, мачта может быть выполнена в виде полой стойки прямоугольного сечения, каретка направляющими элементами охватывает мачту по периметру, гидроцилиндр размещен внутри мачты, которая в свою очередь размещена внутри трубчатой штанги и направляющими элементами сопряжена с ее внутренней поверхностью, при этом кронштейн мачты размещен на ее участке, расположенном под кареткой.

Описанный выше вариант выполнения заявленной буровой установки может быть выполнен в традиционном конструктивном оформлении каретки - в виде отдельного узла с элементами крепления. Однако заявленное решение предоставляет возможность конструктивно более простого, а также экономного, с точки зрения материалоемкости, выполнения каретки за одно целое с трубчатой штангой.

Направляющие элементы для трубчатой штанги, в общем случае, могут быть выполнены как в виде опор качения, так и в виде опор скольжения. Однако более компактными, простыми и надежными являются опоры скольжения из современных антифрикционных материалов, обладающих высокой нагрузочной способностью. В этом варианте выполнения устройства опоры скольжения для трубчатой штанги и опоры скольжения каретки выполнены в виде призматических тел из антифрикционного материала с поперечным сечением в форме трапеции, большое основание которой является образующей поверхности скольжения. Средство регулирования зазора в этом сопряжении выполнено в виде клиновидного защемления упомянутых тел между крепежными элементами и скосами на торцевой части мачты и аналогичных скосов на нижней части каретки. При этом вершина угла клиновидного защемления опор скольжения штанги обращена внутрь, а вершина угла защемления опор скольжения каретки - наружу.

В альтернативном варианте опоры скольжения каретки могут быть выполнены в виде пластин из антифрикционного материала, неподвижно закрепленных на внутренней поверхности нижней части каретки, охватывающей мачту. Каретка, в этом случае, выполнена из четырех частей, жестко состыкованных друг с другом резьбовыми крепежными элементами, а средство регулирования зазора в сопряжении выполнено в виде регулировочных прокладок, размещенных в стыках между составными частями.

Этот вариант выполнения менее удобен в регулировании зазоров, однако компенсирует этот недостаток увеличением межрегулировочного периода за счет возможности увеличить площадь опор скольжения, соответствующего снижения удельной нагрузки на них и связанного с ней износа.

В некоторых вариантах реализации изобретения может оказаться целесообразным выполнение мачты в виде рамы из параллельных трубчатых стоек, соединенных друг с другом, по меньшей мере, верхним и нижним ригелями. При этом трубчатая штанга с размещенным в ней гидроцилиндром расположена между ними, направляющие элементы для штанги расположены на верхнем ригеле рамы и сопряжены со штангой снаружи.

В одном из таких вариантов вращатель может быть выполнен в виде цепной передачи, с ведущей звездочкой, сопряженной с ходовым валом некруглого сечения с возможностью перемещения вдоль него, и ведомой, расположенной на выходном валу. При этом полая штанга и размещенный в ней гидроцилиндр расположены между ведущей и ведомой звездочками, а направляющие элементы каретки выполнены в виде опор качения и/или скольжения. Этот вариант конструкции, в частности, целесообразен в малогабаритных буровых установках с механическим приводом вращателя, т.к. позволяет разгрузить вращатель от массы ДВС и коробки перемены передач.

Для уменьшения трудоемкости операций по наращиванию и демонтажу буровой колонны вращатель может быть связан с кареткой в поперечной плоскости поступательными направляющими или посредством шарнирного соединения для возможности его поперечного смещения с оси буровой колонны, а на верхнем конце трубчатой штанги может быть установлено грузоподъемное устройство с тросом, на свободном конце которого размещено грузозахватное приспособление.

В одном из вариантов грузоподъемное устройство может быть выполнено в виде кронблока, а конец троса, пропущенного через него, неподвижно закреплен на мачте. Это позволит уменьшить время демонтажа буровой колонны за счет удвоения вертикального хода грузозахватного приспособления.

Во втором варианте грузоподъемное устройство может быть выполнено в виде консоли с подвешенным на ее конце тросом. Это позволит упростить устройство.

В третьем варианте выполнения консоль может быть выполнена поворотной в плоскости, перпендикулярной оси мачты. Это обеспечит увеличение горизонтального хода грузозахватного приспособления.

В четвертом варианте выполнения консоль выполнена из звеньев, шарнирно сочлененных в плоскости, перпендикулярной оси мачты. Это позволит дополнительно увеличить горизонтальный ход грузозахватного приспособления на величину, пропорциональную числу звеньев.

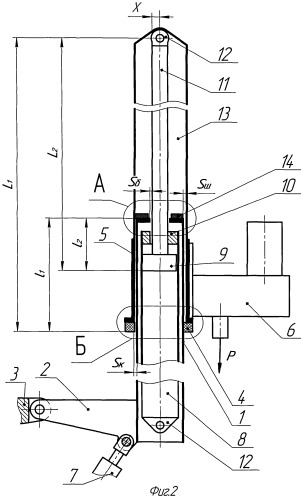

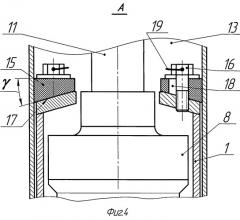

Сущность изобретения поясняется чертежами, где показаны: на фиг.1 - схема нагружения элементов конструкции механизма подачи прототипа; на фиг.2 - предлагаемая буровая установка в продольном разрезе; на фиг.3 - схема, поясняющая условия отсутствия боковой нагрузки на штоке; на фиг.4 - местный вид А на фиг.2; на фиг.5 - местный вид Б на фиг.2; на фиг.6 - вариант выполнения направляющих элементов каретки; на фиг.7 - местный вид В на фиг.6; на фиг.8 - буровая установка, вариант; на фиг.9 - поперечное сечение Г-Г на фиг.8; на фиг.10 - буровая установка с грузоподъемным устройством, вид сбоку; на фиг.11 - то же, вариант; на фиг.12 - то же, вариант.

Буровая установка (фиг.2) содержит мачту 1 в виде трубы прямоугольного сечения (не показано) с кронштейном 2 в ее нижней части для шарнирного крепления на основании 3. С мачтой, охватывая ее направляющими элементами 4, сопряжена каретка 5 для перемещения расположенного на ней вращателя 6. Для подъема и опускания мачты имеется шарнирно связанный с ней гидроцилиндр 7, а для подачи каретки на забой и ее подъема - размещенный внутри мачты гидроцилиндр 8 с поршнем 9, буксой 10, штоком 11 и проушинами 12. Корпус гидроцилиндра соединен с нижней частью мачты 1 своей проушиной 12, а шток 11 гидроцилиндра направлен вверх и соединен аналогичной проушиной с длинномерным силовым элементом в виде полой штанги 13, выполненной из тонкостенной прямоугольную трубы, охватывающей мачту. Нижняя часть полой штанги 13 соединена с кареткой 5 и для упрощения конструкции и уменьшения материалоемкости выполнена с ней за одно целое. На верхнем конце мачты 1 размещены направляющие элементы 14 для обеспечения соосного поступательного перемещения штанги 13 и штока 11. Сопряжение поршня 9 с отверстием в корпусе гидроцилиндра 8 выполнено со штатным зазором Sn, сопряжение штока 11 с буксой 10 выполнено со штатным зазором Sб, сопряжение штанги 13 с ее направляющими элементами 14 выполнено со штатным зазором Sш, а сопряжение направляющих элементов 4 каретки 5 с направляющей поверхностью мачты, соответственно, с зазором Sк.

Буровая установка работает следующим образом. С помощью гидроцилиндра 7 мачту 1 поднимают из транспортного положения в рабочее и устанавливают ее на аутригеры известной конструкции, установленные на нижней части мачты (не показаны). Затем подают рабочую жидкость в бесштоковую полость гидроцилиндра подачи 8. При этом поршень 9 штоком 11 и соединенной с его концом полой штангой 13 поднимает каретку 5 с вращателем 6 в верхнее положение. После присоединения к выходному валу вращателя 6 буровой колонны (не показана), подавая рабочую жидкость в штоковую полость, опускают породоразрушающий инструмент (не показан) на грунт. Затем осуществляют бурение скважины, включая привод вращателя и подачу рабочей жидкости в штоковую полость гидроцилиндра 8, перемещающего каретку 4 с вращателем 6 и соединенной с ним буровой колонной (не показана) на забой. После погружения каждой составной части буровой колонны в скважину ее наращивают, а после достижения необходимой глубины вращение останавливают и, подавая рабочую жидкость в бесштоковую полость, поднимают буровую колонну, последовательно демонтируя ее части.

В процессе поступательного перемещения подвижных частей установки, при бурении или подъеме колонны, под действием силы сопротивления Р перемещению вращателя 6, или под действием иных силовых факторов, возникающих в процессе бурения, происходит замыкание упомянутых выше зазоров Sn, Sб, Sш и Sк в ту или другую сторону.

Это приводит к совместному поперечному перемещению Х соединенных друг с другом концов штока 11 и штанги 13. Величина люфта Х прямо пропорциональна величине этих зазоров и величине вылета (свободной длине) штока и штанги.

Условие, исключающее нежелательную боковую нагрузку в сопряжениях «шток-букса» и «поршень-гильза», проиллюстрировано на фиг.3 и определяется выражением Х2≥X1, где

X2 - виртуальное свободное поперечное перемещение конца штока при минимальной величине l2 его заделки в корпусе гидроцилиндра (максимальном вылете штока);

X1 - виртуальное свободное поперечное перемещение конца штанги при минимальной длине l1 совместной направляющей базы каретки и штанги (максимальном вылете штанги).

Преимущество описанной буровой установки перед прототипом заключается в следующем. Длина направляющей базы l1, образованная направляющими элементами 4 каретки и направляющими элементами 14, расположенными на конце мачты, на большей части пути перемещения каретки 5 в несколько раз превышает длину аналогичной базы прототипа, которая всегда ограничена длиной корпуса каретки. Это позволяет в разы уменьшить поперечное смещение (люфт) верхнего X конца штока под нагрузкой и исключить или, в худшем случае, существенно уменьшить силовое взаимодействие в парах трения гидроцилиндра на большей части пути перемещения штока.

Это преимущество дополнительно усиливается следующим обстоятельством. Самая невыгодная силовая ситуация с точки зрения противодействия металлоконструкции буровой установки силе сопротивления подъему колонны возникает, как правило, в момент начала подъема колонны. Эта сила монотонно уменьшается по мере подъема до некоторой минимальной величины, складывающейся из массы шнековой колонны с грунтом, оставшимся в межвитковом пространстве шнеков, и установившейся силы трения колонны о стенки скважины. В заявленной буровой установке упомянутая выше длина направляющей базы l1, определяющая величину возможного углового смещения штанги 13 и штока 11 и, соответственно, величину реакции в заделке штока, максимальна в нижнем положении каретки, когда эта сила максимальна и монотонно уменьшается до минимальной вместе с уменьшением усилия, в отличие от прототипа, где она минимальна на протяжении всего хода каретки. Это позволяет значительно уменьшить нагрузку на буксу, поршень, направляющие элементы каретки и уменьшить их износ.

Кроме того, эта же конструктивная особенность, по сравнению с прототипом, повышает устойчивость штока к продольному изгибу за счет ограничения величины возможного углового смещения штока, что позволяет увеличить силовые возможности буровой установки, например, в преодолении прихватов буровой колонны. Продолжением этого преимущества является возможность расширения области применения прямого привода подачи каретки гидроцилиндром в сторону увеличения длины хода, что, при прочих равных условиях, упрощает и удешевляет конструкцию буровой установки по сравнению с вариантами привода подачи цепными полиспастами-мультипликаторами.

Еще одно преимущество заявленной буровой установки заключается в более высокой защищенности пар трения механизма подачи каретки от внешних загрязнений что повышает их ресурс. Кроме того, имеется лучшая возможность их смазки, связанная с наличием закрытого полой штангой пространства над направляющими элементами для размещения автоматически расходуемого запаса смазки. Это дополнительно повышает срок службы и упрощает эксплуатацию буровой установки.

В частных случаях, например при использовании подшипников качения с гарантированно высоким ресурсом в качестве направляющих элементов подвижных сопряжении механизма подачи каретки, средства регулирования зазоров в сопряжениях могут оказаться нецелесообразными из-за неоправданного усложнения конструкции или из соображений упрощения обслуживания машины. Однако в большинстве случаев, особенно при использовании в качестве направляющих элементов опор скольжения, необходимо использование средств регулирования зазоров той или иной конструкции из описываемых ниже или других.

Одним из наиболее целесообразных вариантов выполнения опор скольжения 14 буровой установки (фиг.2) трубчатой штанги 13 является то, что она может быть выполнена в виде призматического тела 15 (фиг.4) из антифрикционного материала с поперечным сечением в форме неравнобокой трапеции. Ее большое основание является образующей поверхности скольжения этой опоры, сопряженной с минимально необходимым для движения зазором (не показан) с внутренней поверхностью полой штанги 13. Средство регулирования зазора в этом сопряжении выполнено в виде клиновидного защемления упомянутых тел между крепежными элементами в виде болтов 16 и скосами 17 на торцевой части мачты. При этом вершина угла φ, клиновидного защемления опор скольжения штанги обращена внутрь, в сторону ее оси. Размеры и расположение крепежных отверстий 18 в опорах скольжения 15 обеспечивают возможность регулирования зазора в сопряжении. Крепежные болты 16 законтрены мягкой вязочной проволокой 19 или другим способом, обеспечивающим их надежное стопорение.

Регулирование зазора производят при втянутом в корпус гидроцилиндра штоке 12 путем ослабления болтов 16, закладки в зазор прокладок, обеспечивающих минимальный штатный зазор (не показан), и фиксации достигнутого положения опор скольжения болтами 16, после чего прокладки удаляют. В этом положении штока точность его взаимного центрирования со штангой 13 максимальна.

Опоры скольжения 4 каретки (фиг.2) расположены на ее нижней части каретки и имеют аналогичную описанной конструкцию (фиг.5). Отличием является лишь то, что большое основание трапецеидального сечения призматического тела 15 опоры скольжения 4 каретки обращено к наружной поверхности мачты, а вершина угла клиновидного защемления опор обращена, соответственно, наружу, в противоположную от оси мачты сторону. Регулирование зазоров в сопряжении производится аналогично описанному выше.

В другом варианте выполнения каретки и ее направляющих элементов она выполнена из четырех частей 20, 21, 22 и 23, охватывающих мачту 1 и жестко соединенных друг с другом болтами 24, пропущенными через выполненные в них взаимно перекрещивающиеся пазы 25. На одной из упомянутых частей каретки установлен вращатель 6. На внутренней стороне каждой из упомянутых частей каретки закреплены опоры скольжения в виде пластин 26 из антифрикционного материала. В стыках составных частей каретки размещены регулировочные прокладки 27.

Регулирование зазора в плоскости симметрии производят за счет упомянутых прокладок 27. Зазор в перпендикулярной ей плоскости регулируется за счет смещения боковых частей 21 и 23 относительно смежных с ними частей 20 и 22, возможность которого обеспечивается перекрещивающимися пазами 25.

В другом варианте выполнения установки (фиг.8 и 9) ее мачта 1 может быть выполнена в виде рамы, из параллельных трубчатых стоек 28, соединенных друг с другом, по меньшей мере, верхним 29 и нижним 30 ригелями. Трубчатая штанга 13 с размещенным внутри нее гидроцилиндром 8 расположена на оси симметрии рамы между ее стойками. Направляющие элементы 31 для штанги расположены на верхнем ригеле 29 рамы и сопряжены со штангой снаружи. Корпус гидроцилиндра 8 соединен с нижним ригелем 30 рамы, а шток направлен вверх и соединен с верхушкой трубчатой штанги 13, нижний конец которой жестко соединен с кареткой 5. Конструкция соединения нижнего конца гидроцилиндра с нижним ригелем 30 рамы и штока 11 с трубчатой штангой 13 к сути изобретения не относится и, в зависимости от длины хода подачи или других конструктивных особенностей буровой установки, может быть выполнена как в виде хвостовика, так и шарнирных проушин (не показаны).

Разновидность этого варианта целесообразна в буровых установках с механическим приводом вращателя, обеспечивая разгрузку мачты от массы ДВС и коробки перемены передач (фиг.9). В этом случае вращатель выполнен в виде цепной передачи, состоящей из ведущей 32 и ведомой 33 звездочек, соединенных цепью 34. При этом ведущая звездочка 32 подвижно сопряжена с ходовым валом 40 известной конструкции, квадратного или иного некруглого сечения, а передача снабжена натяжным устройством, образованным башмаками 35, подпружинивающими ветви цепи 34 упругим элементом 36. Каретка 5, в этом случае, конструктивно объединена с корпусом 37 вращателя и снабжена боковыми направляющими элементами в виде пластин 38 из антифрикционного материала и опорами качения 39, расположенными на нижней стороне корпуса вращателя во фронтальной плоскости рамы и охватывающих ее стойки с противоположных сторон. Полая штанга 13 в этом варианте буровой установки может иметь как круглое сечение, так и прямоугольное (не показано).

Работа установки аналогична описанной выше, но с отличием, заключающимся в передаче крутящего момента на ведущую звездочку ходовым валом 40 одновременно с возможностью перемещением вращателя вдоль него.

В следующем варианте реализации изобретения вращатель может быть связан с кареткой в поперечной плоскости общеизвестным образом: или шарнирно (не показано), или поступательными направляющими 41 (фиг.10). Это позволяет освободить пространство на оси скважины для размещения троса 42 с грузозахватным приспособлением 43 на конце.

В одном из частных случаев упомянутый трос может быть пропущен через кронблок 44, установленный на верхнем конце штанги 13. Второй конец троса неподвижно закреплен на мачте или барабане лебедки (не показана). Использование кронблока в буровых установках общеизвестно и позволяет сократить время спуско-подъемных операций за счет повышения скорости подъема буровой колонны и удвоения величины хода подъема.

В другом из частных случаев трос может быть подвешен на конце неподвижной 45 (фиг.11) или поворотной в горизонтальной плоскости двухзвенной консоли 46 (фиг.12). Последний вариант позволяет существенно увеличить величину выноса точки подвеса троса 42 и облегчить физический труд помощника бурильщика за счет уменьшения горизонтальной составляющей Gx силы G натяжения троса. Возможность увеличения плеча точки подвеса обеспечена повышением прочности длинномерного силового элемента, выполнением его в виде трубчатой штанги и наличием направляющих элементов для нее на конце мачты.

Работа последних вариантов устройства понятна из чертежей и дополнительных пояснений не требует.

Таким образом, как показано в заявке, предлагаемое техническое решение обладает промышленной применимостью, новизной и, устраняя возникшее в развитии буровых установок техническое противоречие, изобретательским уровнем. Премущества, предоставляемые изобретением, достаточно универсальны и позволяют улучшить удельные показатели буровых установок с различными вариантами привода вращателя, как с гидроприводом, так и с механическим приводом, в частности снизить металлоемкость на единицу крутящего момента вращателя, на единицу усилия подачи, а также, при прочих равных условиях, повысить ресурс гидроцилиндра.

1. Буровая установка, содержащая мачту с кронштейном для ее шарнирного крепления на основании, сопряженную с мачтой направляющими элементами каретку с расположенным на ней вращателем, средство подъема и опускания мачты, механизм подачи каретки на забой в виде гидроцилиндра, корпус которого неподвижно соединен с мачтой, а шток направлен вверх и связан с кареткой длинномерным силовым элементом, охватывающим гидроцилиндр снаружи, отличающаяся тем, что длинномерный силовой элемент, связывающий шток гидроцилиндра с кареткой, выполнен в виде трубчатой штанги, а мачта снабжена размещенными на ее верхнем конце направляющими элементами для этой штанги, сопряженными с ее поверхностью с возможностью поступательного перемещения.

2. Буровая установка по п.1, отличающаяся тем, что направляющие элементы мачты и каретки снабжены средствами регулирования зазора в сопряжении.

3. Буровая установка по п.1, отличающаяся тем, что мачта выполнена в виде полой стойки прямоугольного сечения, каретка направляющими элементами охватывает мачту по периметру, гидроцилиндр размещен внутри мачты, которая в свою очередь размещена внутри трубчатой штанги и сопряжена направляющими элементами с ее внутренней поверхностью, при этом кронштейн для шарнирного крепления мачты на основании размещен на ее участке, расположенном под кареткой.

4. Буровая установка по любому из п. 1, 2, и 3, отличающаяся тем, что направляющие элементы для трубчатой штанги и направляющие элементы каретки выполнены в виде опор скольжения в форме призматических тел с поперечным сечением в форме трапеции, большое основание которой является образующей поверхности скольжения, средство регулирования зазора в этом сопряжении выполнено в виде клиновидного защемления упомянутых тел между крепежными элементами и скосами на торцевой части мачты и аналогичных скосов на нижней части каретки, при этом вершина угла клиновидного защемления опор скольжения штанги обращена внутрь, а вершина угла клиновидного защемления опор скольжения каретки - наружу.

5. Буровая установка по по любому из п. 1, 2, и 3, отличающаяся тем, направляющие элементы каретки выполнены в виде пластин из антифрикционного материала, неподвижно закрепленных на внутренней поверхности нижней части каретки, охватывающей мачту, каретка образована из четырех частей, жестко состыкованных друг с другом резьбовыми крепежными элементами, а средство регулирования зазора в сопряжении выполнено в виде регулировочных прокладок, размещенных в стыках между составными частями.

6. Буровая установка по п.1, отличающаяся тем, что мачта выполнена в виде рамы из параллельных трубчатых стоек, соединенных друг с другом, по меньшей мере, верхним и нижним ригелями, трубчатая штанга с размещенным в ней гидроцилиндром расположена между ними, направляющие элементы для штанги расположены на верхнем ригеле рамы и сопряжены со штангой снаружи.

7. Буровая установка по п.6, отличающаяся тем, что вращатель выполнен в виде цепной передачи с ведущей звездочкой, расположенной на ходовом валу некруглого сечения с возможностью перемещения по нему, и ведомой - на выходном валу, а трубчатая штанга и размещенный в ней гидроцилиндр расположены между ведущей и ведомой звездочками, при этом направляющие элементы каретки выполнены в виде опор качения и/или скольжения.

8. Буровая установка по п.1, отличающаяся тем, что вращатель связан с кареткой в поперечной плоскости поступательными направляющими или посредством шарнирного соединения для возможности его поперечного смещения с оси буровой колонны, а на верхнем конце трубчатой штанги установлено грузоподъемное устройство с тросом, на свободном конце которого размещено грузозахватное приспособление для уменьшения трудоемкости наращивания и демонтажа буровой колонны.

9. Буровая установка по п.8, отличающаяся тем, что грузоподъемное устройство выполнено в виде кронблока, а конец троса, пропущенного через него, неподвижно закреплен на мачте.

10. Буровая установка по п.8, отличающаяся тем, что грузоподъемное устройство выполнено в виде консоли с подвешенным на ее конце тросом.

11. Буровая установка по п.10, отличающаяся тем, что консоль выполнена поворотной в плоскости, перпендикулярной оси мачты.

12. Буровая установка по п.11, отличающаяся тем, что консоль выполнена из звеньев, шарнирно сочлененных в плоскости, перпендикулярной оси мачты.