Способ получения конструкционной алюмооксидной керамики

Иллюстрации

Показать всеИзобретение относится к технологии пористых керамических материалов конструкционного назначения и может быть использовано для изготовления изделий, сочетающих высокие показатели по пористости и прочности при невысокой теплопроводности (теплоизоляция, фильтры для очистки жидких и газовых сред, элементы комбинированной ударопрочной защиты, матрицы для получения композиционных материалов методом пропитки). Исходный сплав алюминия, содержащий 0,6-10 мас.% магния, обрабатывают водным раствором NaOH. Маточный раствор подвергают гидролизу путем добавления воды с температурой 80-95°C при одновременном воздействии ультразвука (22-45 кГц, 10-35 сек), выделяют осадок, который промывают при pH=7,5-10, высушивают и термообрабатывают на воздухе при температуре 1380-1400°C в течение 60-90 минут. Из полученного продукта готовят шихту, прессуют заготовки при 50-200 МПа. Спекание заготовок проводят на воздухе путем нагрева со скоростью 300-400°C/час до температуры 1410-1420°C, затем до температуры 1510-1550°C со скоростью 80-100°C/час с последующей изотермической выдержкой в течение 30-50 минут. Керамика состава α-Al2O3 (80-94 об.%) и Al2MgO4 (6-20 об.%) имеет общую пористость 37-50%, открытую пористость 30-38%, прочность при изгибе 15-60 МПа, коэффициент теплопроводности на воздухе при 1000°C 2,0-2,5 Вт/м·К. Технический результат изобретения - увеличение открытой пористости материала при сохранении достаточной прочности. 2 з.п. ф-лы, 3 пр., 1 табл.

Реферат

Изобретение относится к технологии керамических материалов конструкционного назначения и может быть использовано для изготовления пористых изделий, используемых в качестве высокотемпературной теплоизоляции (или теплозащиты), фильтров для очистки жидких и газовых сред, пористых элементов комбинированной ударопрочной защиты, а также пористых матриц - заготовок для получения композиционных материалов методом пропитки.

Известен способ получения алюмооксидной керамики [1], включающий обработку водой алюминиевого сплава, содержащего легирующий компонент, ионный радиус которого на 30-40% больше, чем у алюминия (например, висмут). Образующийся осадок является смесью гидроксидов алюминия и легирующего компонента. Его обрабатывают щелочью (при этом гидроксид алюминия переходит в алюминатный раствор, а гидроксид легирующего компонента - остается в осадке), отделяют алюминатный раствор от гидроксида легирующего компонента методом фильтрации и проводят гидролиз алюминатного раствора путем добавления кислой среды (pH <3) с повторным образованием осадка гидроксида алюминия. Затем этот осадок гидроксида алюминия отфильтровывают, промывают дистиллированной водой, сушат и термообрабатывают на воздухе до перехода в α-Al2O3 при температуре 1250°C в течение 1 часа. Полученный спек измельчают до образования алюмооксидного порошка, из которого готовят шихту и методом прессования получают образцы. Их спекание осуществляют на воздухе при температуре 1750°C.

Согласно данному способу получают плотный алюмооксидный материал, в структуре которого отсутствует развитое поровое пространство.

Кроме того, в этом способе используются дефицитные алюминиевые сплавы, полученные методом высокоскоростного затвердевания расплава (ВЗР) при скоростях охлаждения 104-106 K/с, а также для спекания применяют экстремально высокую температуру для корунда (1750°C).

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ получения конструкционной алюмооксидной керамики [2] (принятый за прототип), включающий обработку алюминиевого сплава (Al-Si10-14% масс.) водным раствором едкого натра при теплоотводе из реакционного объема хладагентом, выделение из маточного раствора образовавшегося осадка (гидроксида алюминия с включениями метасиликата натрия), его промывку (до величины рН среды 8-9), сушку, термообработку на воздухе (1280-1350°C, 1-3 час), приготовление из полученного продукта шихты, прессование и спекание на воздухе отпрессованных заготовок (1450-1500°C, 1-2 час).

Недостатком способа-прототипа является невозможность получения материала, в соответствии с этим способом, со значительным поровым пространством, образованным системой сообщающихся открытых пор, а также его недостаточная теплоизолирующая способность.

Технической задачей данного изобретения является увеличение доли открытой пористости материала при сохранении достаточно высокой прочности, а также снижение его теплопроводности.

Для выполнения поставленной задачи в способе получения конструкционной алюмооксидной керамики, включающем обработку алюминиевого сплава водным раствором едкого натра при теплоотводе из реакционного объема хладагентом, выделение из маточного раствора образовавшегося осадка, его промывку, сушку, термообработку на воздухе, приготовление из полученного продукта шихты, прессование и спекание отпрессованных заготовок на воздухе, водным раствором едкого натра обрабатывают сплав алюминия с магнием, содержащимся в количестве 0,6-10% масс., перед выделением из маточного раствора образовавшегося осадка маточный раствор подвергают гидролизу путем добавления воды с температурой 80-95°C при одновременном воздействии ультразвука, осадок термообрабатывают на воздухе при температуре 1380-1400°C в течение 60-90 минут, а спекание отпрессованных заготовок на воздухе проводят путем нагрева со скоростью 300-400°C/час до температуры 1410-1420°C, затем до температуры 1510-1550°C со скоростью 80-100°C/час с последующей изотермической выдержкой в течение 30-50 минут.

А также для выполнения поставленной задачи в способе получения конструкционной алюмооксидной керамики используют следующие технологические операции:

- промывку осадка ведут до величины рН среды 7,5-10;

- при гидролизе маточного раствора на него воздействуют ультразвуком с частотой 22-45 кГц в течение 10-35 сек;

- прессование заготовок проводят под давлением 50-200 МПа.

Для получения материала по заявленному способу в качестве исходного сырья использовали сплав алюминия с магнием. В результате его обработки водным раствором едкого натра протекает следующая химическая реакция:

2 A l + M g + N a O H + 6 H 2 O = A l ( O H ) 3 ↓ + M g ( O H ) 2 ↓ + N a A l O 2 + 4 H 2 ↑ ( 1 )

Продуктами реакции являются: смесь гидроксидов алюминия и магния, раствор алюмината натрия и водород. Состав осадка был установлен методом рентгенофазового (РФА) и петрографического анализа.

Перед выделением осадка из маточного раствора последний подвергают гидролизу при одновременном воздействии ультразвука. Целью этой операции является наиболее полное выделение дополнительного количества гидроксида алюминия из маточного раствора, содержащего алюминат натрия, в соответствии с реакцией:

N a A l O 2 + 2 H 2 O = A l ( O H ) 3 ↓ + N a O H ( 2 )

Осадок выделяли из маточного раствора, промывали, высушивали, термообрабатывали на воздухе (1380-1400°C) до образования фазы α - A2O3 и алюмомагнезиальной шпинели кубической сингонии согласно химическим реакциям:

A l ( O H ) 3 → A l 2 O 3 + H 2 O ( п а р ) ( 3 )

A l ( O H ) 3 + M g ( O H ) 2 → A l 2 M g O 4 + H 2 O ( п а р ) ( 4 )

После термообработки получали порошковый спек, который измельчали и использовали для приготовления шихты с последующим ее прессованием и спеканием на воздухе полученных сырых заготовок.

В соответствии с заявленным способом количество магния (C) в сплаве с алюминием не должно превышать 10% масс. и быть менее 0,6% масс., поскольку именно в этом интервале значений C достигается комплекс свойств спеченного материала, указанных в технической задаче изобретения. При уменьшении C менее 0,6% масс. падает прочность спеченного материала, а увеличение C более 10% масс. приводит к снижению доли открытой пористости.

Маточный раствор подвергали гидролизу горячей водой при одновременном воздействии ультразвука. При снижении температуры воды (T1) менее 80°C наблюдается замедление реакции гидролиза (2), что приводит к возрастанию продолжительности процесса. Увеличение T1 более 95°C нецелесообразно, поскольку не наблюдается сокращения продолжительности реакции гидролиза.

Ультразвуковая обработка обеспечивает равномерное перемешивание компонентов осадка (гидроксидов алюминия и магния) и способствует также увеличению скорости реакции гидролиза (2). Снижение частоты ультразвуковых колебаний (ω) менее 22 кГц и времени ультразвуковой обработки (τуз) менее 10 сек не обеспечивает равномерного перемешивания компонентов осадка в реакционном объеме, а увеличение ω и τуз более 45 кГц и 35 сек соответственно - нецелесообразно, поскольку при этом не наблюдается улучшения качества перемешивания компонентов осадка и снижения продолжительности реакции гидролиза.

Отмывку осадка проводили дистиллированной водой до величины pH среды в интервале значений 7,5-10. Отмывка осадка водой до величины рН среды менее 7,5 невозможна вследствие его значительной удельной поверхности, удерживающей остаточное количество ионов Na+ и OH- благодаря ее повышенной адсорбционной способности.

Увеличение pH более 10 невозможно, поскольку приводит к синтезу алюмината натрия в спеченном материале с потерей прочностных свойств.

Термообработку осадка проводили на воздухе при заданных температуре (T2) и времени изотермической выдержки (τ1). Снижение Т2 и τ1 менее 1380°C и 60 минут - соответственно невозможно, поскольку в спеченных образцах наблюдались дефекты (поверхностные трещины), обусловленные их повышенной усадкой. Увеличение Т2 и τ1 1400°C и 90 минут - соответственно нецелесообразно, так как происходит снижение активности к спеканию отпрессованных заготовок и, как следствие, уменьшение прочности спеченного материала.

Прессование заготовок проводили под давлением (P) 50-200 МПа. Снижение P менее 50 МПа приводило к значительному уменьшению прочности спеченного материала, а увеличение P более 200 МПа нецелесообразно, поскольку наблюдалось появление «перепрессовочных» трещин.

Спекание отпрессованных заготовок проводили по специально подобранному ступенчатому режиму: нагрев до температуры (Т3) 1410-1420°C осуществляли со скоростью (v1) 300-400°C/час, затем скорость нагрева (v2) до температуры (Т4) 1510-1550°С снижали (v2=80-100°C/час), далее при температуре Т4 делали изотермическую выдержку (12) в течение 30-50 минут.

Снижение Т3 и v1 менее 1410°C и 300°C/час - соответственно нецелесообразно в связи с неоправданным возрастанием продолжительности процесса спекания. Увеличение Т3 и v1 более 1420°C и 400°C/час - соответственно невозможно в связи с проявлением начала активной усадки, при этом повышение параметров T3 и v1 сверх заявленных пределов приводило к образованию дефектов - усадочных трещин в спеченном материале.

Снижение v2 менее 80°C/час нецелесообразно, поскольку уже при данной скорости нагрева обеспечивается отсутствие усадочных трещин, а при повышении v1 более 100°C/час возникают усадочные трещины.

Снижение Т4 и τ2 менее 1510°C и 30 минут - соответственно невозможно вследствие падения прочности спеченных образцов из-за недостаточной полноты протекания диффузионного процесса сращивания зерен. Увеличение Т4 и τ2 более 1550°C и 50 минут - соответственно невозможно из-за интенсивной рекристаллизации, приводящей к захвату пор внутрь зерен и, как следствие, к значительному понижению открытой пористости.

Примеры реализации заявленного способа.

Пример 1. 100 грамм сплава алюминия с магнием (количество магния С = 10% масс.) в виде отдельных кусков (пластинки - 30×15×5, мм) загружали в стеклянную колбу из термостойкого стекла, помещенную в воду, выполняющую функцию хладагента. Температуру хладагента поддерживали постоянной (T1=20°C) при помощи термостата с точностью ±2°C. В колбу с кусками алюминиевого сплава приливали 430 см3 20% водного раствора NaOH для полного растворения сплава (без избытка щелочи). Расчет необходимого количества щелочи проводили в соответствии с реакцией 1 (для растворения 1 грамма сплава требуется 0,86 грамм щелочи в расчете на сухое вещество). Растворение сплава или, иначе говоря, его химическое диспергирование достигалось путем протекания экзотермической реакции 1 при непрерывном перемешивании стеклянной пропеллерной мешалкой.

После завершения химического диспергирования в колбу с осадком и маточным раствором вводили стержневой излучатель ультразвуковой установки УЗДН - М 1200Т и приливали горячую воду с температурой (T1) 95°C при одновременном воздействии ультразвуковых колебаний с частотой (ω) 45 кГц в течение времени (τуз) - 10 сек. После окончания реакции (2) из раствора путем вакуумной фильтрации выделяли осадок - смесь гидроксида алюминия и гидроксида магния. Этот осадок многократно промывали дистиллированной водой с откачкой жидкости (также методом вакуумной фильтрации). Конечное значение pH, зафиксированное для откачиваемой жидкости, было равным 10.

Осадок высушивали на воздухе до нулевой влажности при температуре 60°C. После этого его помещали в корундовую емкость и термообрабатывали на воздухе при температуре (Т2), равной 1380°C, в течение времени (τ1), равного 90 минут.

Полученный спек измельчали в мельнице САНД-4 путем ударно-истирающего воздействия корундовых помольных тел и вводили в него 10% водный раствор поливинилового спирта (ПВС) в количестве 5% масс. в пересчете на сухой остаток. Высушенная смесь представляла собой шихту, из которой прессовали образцы (сырец), прикладывая давление (P), равное 50 МПа.

После выжига из сырца временной органической связки - ПВС (300°C, 1 час, воздушная среда) его спекали на воздухе. Для этого нагрев до температуры (Т3) 1410°C проводили со скоростью (v1) 400°C/час, затем подъем температуры до 1510° (Т4) осуществляли со скоростью (v2) 100°C/час с последующей изотермической выдержкой (τ2), равной 50 минут.

Согласно данным петрографического анализа фазовый состав керамики представлен α-Al2O3 (80% об.) и Al2MgO4 (20% об.).

Пример 2. Вид и последовательность технологических операций совпадают с описанными выше в примере 1.

100 грамм сплава алюминия с магнием (количество магния С = 6% масс.), взятых в виде отдельных кусков (пластинки - 30×15×5, мм), подвергали химическому диспергированию.

Для этого в реакционный объем приливали 412 см3 20% водного раствора NaOH (для растворения 1 грамма сплава требуется 0,82 грамма щелочи в расчете на сухое вещество).

После завершения химического диспергирования сплава производили гидролиз маточного раствора, для этого к нему приливали горячую воду (T1 = 83°C), при этом воздействуя ультразвуком (ω = 33,5 кГц, τуз = 22,5 сек).

В результате отмывки полученного осадка конечное значение рН, зафиксированное для откачиваемой жидкости, было равным 8,7.

Термообработку высушенного осадка проводили на воздухе (Т2 = 1390°C, τ1 = 75 минут). Из шихты прессовали образцы (P = 200 МПа).

Спекание образцов осуществляли по следующему режиму: нагрев (v1=350°C/час) до Т3, равной 1415°C, затем снижение скорости нагрева (v2=90°C/час) до Т4, равной 1530°C, с последующей изотермической выдержкой (τ2 = 40 минут).

Согласно данным петрографического анализа фазовый состав керамики представлен α-Al2O3 (85% об.) и Al2MgO4 (15% об.).

Пример 3. Вид и последовательность технологических операций совпадают с описанными выше в примерах 1 и 2.

100 грамм сплава алюминия с магнием (количество магния С = 0,6% масс.), взятых в виде отдельных кусков (пластинки - 30×15×5, мм), подвергали химическому диспергированию.

Для этого в реакционный объем приливали 387 см3 20% водного раствора NaOH (для растворения 1 грамма сплава требуется 0,77 грамма щелочи в расчете на сухое вещество).

После завершения химического диспергирования сплава производили гидролиз маточного раствора, для этого к нему приливали горячую воду (T1 = 80°C), при этом воздействуя ультразвуком (ω = 22 кГц, τуз = 35 сек).

В результате отмывки полученного осадка конечное значение рН, зафиксированное для откачиваемой жидкости, было равным 7,5.

Термообработку высушенного осадка проводили на воздухе (T2 = 1400°C, τ1 = 60 минут). Из шихты прессовали образцы (P=125 МПа).

Спекание образцов осуществляли по следующему режиму: нагрев (v1 = 300°C/час) до Т3, равной 1420°C, затем снижение скорости нагрева (v2 = 80°C/час) до Т4, равной 1550°C с последующей изотермической выдержкой (τ2 = 30 минут).

Согласно данным петрографического анализа фазовый состав керамики представлен α-Al2O3 (94% об.) и Al2MgO4 (6% об.).

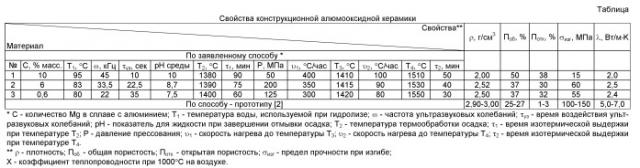

Результаты испытаний материала, полученного в соответствии с заявленным способом, в сравнении с материалом, изготовленным по способу-прототипу, приведены в таблице.

Прочность при изгибе определяли на призматических образцах (7×7×50, мм) по трехточечной схеме нагружения [3] (испытательная машина TIRATEST-2300), а коэффициент теплопроводности - в стационарном температурном поле на воздухе при температуре горячей поверхности образца - 1000°C [3].

Открытую пористость определяли методом гидростатического взвешивания [3]. Плотность и общую пористость рассчитывали: ρ=m/V (m - масса образца, V - его объем), Поб = (1-ρ/γ)·100, где γ - истинная плотность.

Из приведенных данных видно, что керамика, полученная по предложенному способу, имеет большую открытую пористость и меньшую теплопроводность при сохранении достаточно высокой прочности (для высокопористого материала) по сравнению с материалом, изготовленном по способу-прототипу (величина открытой пористости выше на ~30%, коэффициент теплопроводности ниже в 2-2,5 раза).

В данном техническом решении достижение положительного эффекта объясняется формированием особой структуры керамики, характеризующейся наличием значительного порового пространства вследствие эффекта зонального уплотнения с образованием межагломератных пор при твердофазовом спекании сырца, состоящего из дисперсного порошка - продукта химического диспергирования Al-Mg сплава.

Система открытых сообщающихся пор (размеры пор - 1-20 мкм) в спеченном материале эффективно рассеивает тепловой поток, обусловливая снижение кондуктивного коэффициента теплопроводности.

При этом его достаточно высокая прочность является следствием образования прочных межзеренных контактов в результате интенсивной диффузии на начальной стадии спекания.

Эти условия обеспечиваются оптимально подобранными температурно-временными параметрами технологического процесса получения данного материала.

Таким образом, техническая задача данного изобретения выполнена - достигнуто увеличение доли открытой пористости материала при сохранении достаточно высокой прочности, а также снижение его теплопроводности.

Источники информации

1. Коврижкин В.Н. Применение метода высокоскоростного затвердевания расплава (ВЗР) для получения тонкодисперсного порошка Al2O3 / Очерки по физико-химии и материаловедению. - Сб. научных трудов под ред. Б.С.Митина. М.: изд-во СП ИНТЕРМЕТ ИНЖИНИРИНГ, 1998, с.420-423.

2. Патент РФ №2453517, опубл. 20.06.2012, бюл. №17. Способ получения конструкционной алюмооксидной керамики; C04B 35/11, 35/26, C01F 7/42 (прототип).

3. Практикум по технологии керамики / под ред. И.Я.Гузмана - М.: ООО РИФ «Стройматериалы», 2005, 336 с.

1. Способ получения конструкционной алюмооксидной керамики, включающий обработку алюминиевого сплава водным раствором едкого натра при теплоотводе из реакционного объема хладагентом, выделение из маточного раствора образовавшегося осадка, его промывку, сушку, термообработку на воздухе, приготовление из полученного продукта шихты, прессование и спекание отпрессованных заготовок на воздухе, отличающийся тем, что водным раствором едкого натра обрабатывают сплав алюминия с магнием, содержащимся в количестве 0,6-10% масс., перед выделением из маточного раствора образовавшегося осадка маточный раствор подвергают гидролизу путем добавления воды с температурой 80-95°C при одновременном воздействии ультразвука, осадок термообрабатывают на воздухе при температуре 1380-1400°C в течение 60-90 минут, прессование заготовок из шихты проводят под давлением 50-200 МПа, а их спекание на воздухе осуществляют путем нагрева со скоростью 300-400°C/час до температуры 1410-1420°C, затем до температуры 1510-1550°C со скоростью 80-100°C/час с последующей изотермической выдержкой в течение 30-50 минут.

2. Способ по п.1, отличающийся тем, что промывку осадка ведут до величины pH среды 7,5-10.

3. Способ по п.1, отличающийся тем, что при гидролизе маточного раствора на него воздействуют ультразвуком с частотой 22-45 кГц в течение 10-35 сек.