Способ получения содержащих двуокись кремния полиольных дисперсий и их применение для получения полиуретановых материалов

Иллюстрации

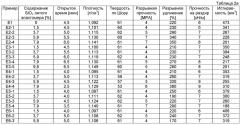

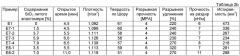

Показать всеИзобретение относится к способу получения содержащих двуокись кремния полиольных дисперсий, используемых для получения полиуретановых материалов. Предложен способ получения силикатсодержащих полиолов, включающий стадии: (i) смешения водного кремнезоля (К) со средним диаметром частиц от 1 до 150 нм, содержанием кремневой кислоты, рассчитанной как SiO2, от 1 до 60 мас.% и показателем рН от 1 до 6 в зависимости от используемого содержания SiO2 и от 0,1- до 20-ти кратного количества в расчете на воду, по меньшей мере, одного органического растворителя (L); (ii) смешения полученной смеси с полиолом; (iii) по меньшей мере, частичной отгонки дистилляцией органического растворителя (L) и воды; (iv) смешения, по меньшей мере, с одним соединением (S), содержащим, по меньшей мере, одну по меньшей мере однократно алкоксилированную силильную группу и, по меньшей мере, один алкильный, циклоалкильный или арильный заместитель, который может содержать гетероатомы, причем этот заместитель содержит, при необходимости, группу, реакционноспособную по отношению к спирту, амину или изоцианату, в количестве от 0,1 до 30 мол. % в расчете на содержание SiO2; (v) при необходимости, доведения показателя рН силикатсодержащего полиола до значения от 7 до 12 добавлением сильно основного соединения, причем стадия (v) может быть также осуществлена между стадиями (iii) и (iv). Технический результат - предложенный способ позволяет получить низковязкие дисперсии частиц двуокиси кремния в полиолах из коммерчески доступных водных золей двуокиси кремния. 2 н. и 14 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к способу получения содержащих двуокись кремния полиольных дисперсий и к их применению для получения полиуретановых материалов.

Известно, что благодаря присутствию наночастиц в компонентах полиуретановых материалов (в изоцианатном или полиольном компоненте) можно целенаправленно повлиять на механические свойства полиуретановых материалов.

Так, из немецкого патента DE-A 103 38 164 известен способ получения пенополиуретанов, включающий взаимодействие полиизоцианата и полиола в присутствии порообразователя и частиц силикагеля, причем частицы силикагеля содержат функциональные группы аминопропилтриэтоксисилана. Посредством агента силанизирования достигают гидрофилизации поверхности частиц силикагеля, причем эта гидрофильная поверхность содержит реакционноспособные по отношению к изоцианату поверхностные группы. Благодаря этому в процессе реакции полимеризации частицы ковалентно связываются с пенополиуретаном в полимерной матрице пенопласта и выполняют функцию армирующего агента. В результате можно регулировать открытую пористость пенополиуретана, что может привести к улучшению акустических свойств (звуконепроницаемости) и теплоизоляционной способности полиуретана. SiO2-частицы с поверхностными функциональными группами вводят в полиольный компонент. SiO2-частицы получают, преимущественно, из тетраэтоксисилана в органическом растворителе. Этот метод синтеза является дорогостоящим, поскольку используют дорогостоящий предшественник, а кроме того, выход частиц синтеза является низким. Кроме этого, данный синтез позволяет получать частицы размером 100 нм или выше, которые рассматривают как обычный наполнитель.

В европейской заявке на патент ЕР-А 1 366 112 описывается способ получения дисперсии двуокиси кремния посредством: а) подачи водного силикатного раствора, b) поликонденсации силиката с образованием частиц размером от 3 до 50 нм, с) установления щелочного значения показателя рН полученной дисперсии, d) при необходимости концентрирования золя, е) смешения золя с компонентами внешней текучей фазы дисперсии и f) при необходимости удаления из дисперсии воды и/или других компонентов растворителя. В качестве внешней текучей фазы называются полиолы, полиамины, линейный или разветвленный простой полигликолевый эфир, сложный полиэфир и полилактоны. В примерах смешивают золь кремниевой кислоты с показателем рН, доведенным до величины от 10,5 до 11, с изопропанолом и посредством атмосферной дистилляции удаляют воду до ее содержания менее 0,1%. Затем добавляют различные простые полиэфиры при перемешивании. Непосредственно после этого жидкие компоненты удаляют дистилляцией при 50°С в вакууме. Упоминается применение дисперсий двуокиси кремния для получения пенопластов с закрытой или открытой пористостью на основе полиуретанов, полисилоксанов, полиолефинов или полистирола. Золи имеют показатель рН от 10 до 12 и поэтому трудно применимы. Золи имеют только низкую концентрацию частиц двуокиси кремния (до 15 частей двуокиси кремния на 100 частей золя). Требуется относительно большое количество растворителя, что удорожает получение дисперсий двуокиси кремния.

В европейской заявке на патент ЕР-А 0 699 626 описывается способ получения стабильных золей двуокиси кремния в пропаноле посредством замены водной среды кислого водного золя двуокиси кремния на пропанол, при которой пропанол связывается с золем двуокиси кремния и золь подвергают дистилляции, причем прибавляют также еще и метанол. О присутствии полиола не упоминается. Золи используют в качестве компонента в покрывающих композициях при получении твердых и тонких пленок в линзах, на бутылках и пленок из синтетических смол, причем коллоидальная двуокись кремния служит микронаполнителем в образованных твердых и тонких пленках.

В международной заявке на патент WO 01/05883 описывается способ получения полиуретановых эластомеров с наноразмерными наполнителями. Речь идет исключительно об эластомерах на основе сложных полиэфиров. В качестве исходного материала для получения таких эластомеров используют двуокись кремния в изопропаноле с величиной показателя рН 8-9.

В международной заявке на патент WO 2004/035473 описывается способ получения дисперсии силанизированной коллоидальной двуокиси кремния и ее применение в покрывающих композициях или в качестве присадки для цементных материалов. Для этого водный кремнезоль смешивают, предпочтительно, с разбавленным водой силаном, особенно эпоксисиланом, при величине показателя рН, преимущественно, от 6 до 12.

В международной заявке на патент WO 2006/128793 описывается способ получения порошкообразных коллоидных частиц аморфной двуокиси кремния. При этом стабилизированный щелочью кремнезоль с размером частиц в пределах от 8 до 250 нм разбавляют водой и/или водорастворимым органическим растворителем, прибавляют силан и/или полиол или дикарбоновую кислоту, деионизируют золь анионообменником или катионообменной смолой, сушат силилированный деионизированный золь в вакууме и сухой золь при необходимости измельчают в тонкий порошок. Порошок силилированной двуокиси кремния может быть диспергирован в полиольном компоненте или в изоцианатном компоненте для получения полиуретанов. Редиспергирование частиц, главным образом, малого размера, такого как 100 нм, может быть достаточно сложным, так как взаимодействие частиц друг с другом является слишком высоким для получения не содержащих агломератов дисперсий, например, в полиоле. К тому же, использование тонкодисперсного порошка требует принятия соответствующих мер по охране труда.

Задачей настоящего изобретения является получение низковязких дисперсий частиц двуокиси кремния с диаметром менее 150 нм в полиолах. При этом способ получения содержащих двуокись кремния дисперсий в полиоле должен исходить из коммерчески доступных водных золей двуокиси кремния.

Данная задача решается посредством способа получения содержащих двуокись кремния полиольных дисперсий, включающего стадии:

i) смешения водного кремнезоля (K) со средним диаметром частиц от 1 до 150 нм и содержанием силикагеля, рассчитанного как SiO2, от 1 до 60 мас.% и с показателем рН от 1 до 6 с от 0,1- до 20-кратным количеством (в расчете на количество воды), по меньшей мере, одного органического растворителя (L), выбранного из группы, состоящей из метанола, этанола, 1-пропанола, 2-пропанола, 1-бутанола, 2-бутанола, 2-метил-2-пропанола, 1-хлор-2-пропанола, циклопентанола, циклогексанола, 1,4-диоксана, тетрагидрофурана, 1-метокси-2-пропанола, 1-этокси-2-пропанола, 2-этоксиэтанола, 2-метил-2-пропанола, 2-метоксиэтанола, диметилформамида, ацетонитрила, диметилсульфоксида, ацетона, метилэтилкетона и этилацетата, а также

ii) смешения полученной таким образом смеси, по меньшей мере, с одним полиолом,

iii) по меньшей мере, частичной отгонки дистилляцией воды и органического растворителя (L),

iv) смешения, по меньшей мере, с одним соединением (S), которое может содержать, по меньшей мере, одну, по меньшей мере, однократно алкоксилированную силильную группу и, по меньшей мере, один алкильный, циклоалкильный или арильный заместитель, который может содержать гетероатомы, причем этот заместитель, при необходимости, содержит группы, реакционноспособные по отношению к спирту, амину или изоцианату, в количестве от 0,1 до 20 мкмоль (S) на 1 м2 поверхности (K), причем стадии (i), (ii) и (iv) могут проводиться одновременно или в любой последовательности друг за другом,

v) при необходимости, доведение показателя рН полученных содержащих двуокись кремния полиольных дисперсий до значения от 7 до 12 добавлением сильно основного соединения, причем стадия (v) может проводиться между стадиями (iii) и (iv).

Посредством установления показателя рН водного кремнезоля (K) до значения от 1 до 6, предпочтительно, от 2 до 6, изменяют свойства растворимости водного кремнезоля. При низком показателе рН в качестве растворителя (L) могут использоваться спирты, которые способны образовывать с водой азеотроп. Предпочтительными спиртами (L) являются 2-пропанол, 1-пропанол, 1-метокси-2-пропанол, 2-бутанол и их смеси.

После добавления растворителя (L) и полиола растворитель и воду отгоняют дистилляцией, преимущественно, при температуре от 30 до 140°С, в особенности, от 60 до 120°С и в вакууме при давлении, преимущественно, менее 100 гПа.

Используемые водные коллоидальные растворы (К) частиц поликремниевой кислоты (кремнезоля) содержат частицы со средним диаметром частиц от 1 до 150 нм, предпочтительно от 2 до 120 нм, особенно предпочтительно от 3 до 100 нм, наиболее предпочтительно от 4 до 80 нм, в особенности от 5 до 50 нм, а именно от 8 до 40 нм.

Содержание кремниевой кислоты, рассчитанной как SiO2, составляет от 1 до 60 мас.%, предпочтительно от 10 до 60 мас.%, особенно предпочтительно от 10 до 40 мас.%. Используют также золи кремниевой кислоты с более низким ее содержанием, однако при этом большее количество воды должно удаляться отгонкой на следующей стадии.

Водными растворами (К) являются коллоидальные растворы поликремниевой кислоты, которые могут быть стабилизированы частично ионами щелочных металлов, щелочноземельных металлов, аммония, алюминия, двухвалентного железа, трехвалентного железа и/или циркония, предпочтительно, ионами щелочных металлов, щелочноземельных металлов, аммония и/или трехвалентного железа, особенно предпочтительно, ионами щелочных металлов, щелочноземельных металлов и/или аммония, наиболее предпочтительно, ионами щелочных и щелочноземельных металлов и особенно ионами щелочных металлов.

Среди ионов щелочных металлов предпочтительными являются ионы натрия и/или калия, особенно предпочтительны ионы натрия.

Среди ионов щелочноземельных металлов предпочтительными являются ионы магния, кальция и/или бериллия, особенно предпочтительными - ионы магния и/или кальция, наиболее предпочтительными - ионы магния.

Молярное отношение ионов металла к атомам кремния в (К) составляет от 0:1 до 0,1:1, предпочтительно, от 0,002 до 0,04:1.

Используемые кремнезоли (К) после регулирования показателя рН имеют величину показателя рН водной фазы от 1 до 6, предпочтительно от 2 до 6, особенно предпочтительно от 2 до 4.

Под водным коллоидным раствором в этом описании подразумевают раствор, при необходимости, стабилизированных частиц кремниевой кислоты со средним диаметром частиц между 1 и 150 нм, которые не осаждаются при хранении в течение более месяца при 20°С.

Под золем в этом описании подразумевают коллоидный дисперсный некогерентный (то есть со свободным движением каждой частицы) раствор твердого вещества в воде, а под кремнезолем подразумевают коллоидный дисперсный раствор двуокиси кремния в воде.

Используемые по изобретению кислотные водные кремнезоли (К) могут быть получены, например, тремя различными путями:

- подкислением соответствующих щелочных кремнезолей;

- получением низкомолекулярных кремниевых кислот, предпочтительно, жидкого стекла, то есть солеобразных частиц с диаметром менее 1 нм, или

- конденсацией сложных эфиров низкомолекулярных кремниевых кислот.

Водные растворы щелочных кремнезолей, как правило, имеют показатель рН от 8 до 12, предпочтительно, от 8 до 11. Эти щелочные кремнезоли коммерчески доступны, и поэтому представляют собой легко доступный и предпочтительный исходный продукт для способа по изобретению.

Частицы в этих щелочных кремнезолях имеют, главным образом, диаметр от 1 до 150 нм, предпочтительно от 2 до 120 нм, особенно предпочтительно от 3 до 100 нм, наиболее предпочтительно от 4 до 80 нм, особенно от 5 до 50 нм, а именно от 8 до 40 нм.

Содержание кремниевой кислоты, рассчитанной как SiO2, составляет от 1 до 60 мас.%, предпочтительно, от 10 до 60 мас.%, наиболее предпочтительно, от 10 до 40 мас.%. Могут также использоваться щелочные кремнезоли с более низким содержанием твердого вещества, однако в этом случае большее количество воды должно быть на последующей стадии удалено отгонкой.

Щелочные кремнезоли могут быть стабилизированы вышеназванными ионами металлов.

Молярное отношение ионов металла к атомам кремния в (К) составляет от 0:1 до 0,1:1, предпочтительно, от 0,002 до 0,04:1.

Показатель рН этих щелочных кремнезолей составляет, как правило, по меньшей мере, 8, предпочтительно, от 8 до 12, особенно предпочтительно, от 8 до 11 и, наиболее предпочтительно, от 8 до 10.

Получение используемых по изобретению кремнезолей (К) из этих щелочных кремнезолей осуществляют достижением в этих кремнезолях желаемого показателя рН, например, добавлением минеральных кислот или смешением щелочных кремнезолей с ионообменником.

Подкисление можно осуществлять любыми кислотами, предпочтительно, соляной кислотой, азотной кислотой, фосфорной кислотой, серной кислотой, уксусной кислотой, муравьиной кислотой, метилсульфокислотой, пара-толуолсульфокислотой или также смешением с кислотным ионообменником, предпочтительно, подкислением соляной кислотой, азотной кислотой, фосфорной кислотой, серной кислотой или уксусной кислотой, особенно предпочтительно, соляной кислотой, азотной кислотой или серной кислотой и, наиболее предпочтительно, подкислением серной кислотой.

В предпочтительном варианте осуществления изобретения кремнезоли (К) получают смешением щелочных кремнезолей с ионообменником. Вследствие этого в кремнезолях (К) содержание электролита является низким, например менее 0,2 мас.%, и предпочтительно менее 0,1 мас.%.

Под электролитами подразумевают при этом другие неорганические ионные компоненты, такие как силикаты, гидроокиси и протоны. Эти преимущественно полученные при стабилизации щелочных кремнезолей электролиты прибавляют к суспензии для стабилизации частиц после их получения.

Допустимо также получение кремнезолей (К) из жидкого стекла посредством подкисления, например, ионообменником или посредством смешения с минеральной кислотой. Для этого в качестве жидкого стекла используют, предпочтительно, силикат калия и/или натрия, предпочтительно, с отношением от 1 до 10 молей SiO2 к 1 молю оксида щелочного металла, наиболее предпочтительно, от 1,5 до 6 и, в особенности, от 2 до 4 молей SiO2 к 1 молю оксида щелочного металла.

В этом случае в реакционной смеси может происходить реакция с образованием кремнезоля (К) желаемой величины и затем продолжаться в способе по изобретению.

Низкомолекулярные кремниевые кислоты (орто- и олигокремниевая кислота) стабильны обычно только в сильно разбавленных водных растворах с низким содержанием их в массовых процентах, и, как правило, перед дальнейшим использованием их подвергают концентрированию.

Кроме того, получение кремнезолей (К) осуществляют конденсацией эфиров низкомолекулярных кремниевых кислот. При этом речь идет, преимущественно, о сложных алкиловых эфирах с 1-4 атомами углерода в алкиле, особенно об этиловом эфире олиго- и в особенности орто-кремниевой кислоты, которые образуются в кислых или основных кремнезолях (К).

На стадии (i) водный кислый кремнезоль смешивают с 0,1-20-кратным, предпочтительно с 0,3-15-кратным, особенно предпочтительно с 0,5-10-кратным и наиболее предпочтительно с 1-5-кратным количеством (в расчете на количество воды используемого кремнезоля), по меньшей мере, одного органического растворителя (L). При необходимости, предварительно или одновременно разбавляют водой.

Органический растворитель (L) выбирают согласно следующим критериям. Он должен обладать в условиях смешения как достаточной способностью к смешению с водой, так и способностью смешиваться с полиолом.

Способность к смешению с водой в условиях реакции должна составлять, по меньшей мере, 5 мас.% (в расчете на готовую смесь воды с растворителем), предпочтительно, она должна составлять, по меньшей мере, 25 мас.% и, наиболее предпочтительно, 70 мас.%. В особенности, растворитель должен образовывать при смешении в любом соотношении с водой гомогенный раствор, так как при слишком низкой способности к смешению существует опасность, что из модифицированного кремнезоля образуется гель или в результате коагуляции образуются более крупные агрегаты наночастиц.

Полиол должен полностью растворяться в растворителе (L) или в смеси воды с растворителем.

Кроме того, предпочтительно, если растворитель (L) позволяет суспендировать без седиментации, по меньшей мере, 2 г/л образованного силиката.

Помимо этого, растворитель (L) должен иметь температуру кипения не менее 150°С при давлении в пределах от нормального до 5 гПа, чтобы он мог быть легко отделен дистилляцией.

Растворитель (L) служит разделяющим агентом для удаления воды. В предпочтительном варианте осуществления изобретения растворитель (L) образует с водой в условиях дистилляции азеотроп или гетероазеотроп, в результате чего дистиллят образует после дистилляции водную и органическую фазу.

Примерами пригодного растворителя (L) являются метанол, этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, 2-метил-2-пропанол, 1-хлор-2-пропанол, циклопентанол, циклогексанол, 1,4-диоксан, тетрагидрофуран, 1-метокси-2-пропанол, 1-этокси-2-пропанол, 2-этоксиэтанол, 2-метил-2-пропанол, 2-метоксиэтанол, диметилформамид, ацетонитрил, диметилсульфоксид и ацетон. Другими примерами являются метилэтилкетон и этилацетат.

На стадии (ii) в раствор вводят полиол. Предпочтительными полиолами являются простые полиэфиролы (b1). Пригодные простые полиэфиролы (b1), предпочтительно, имеют молекулярную массу более 96 г/моль. Кроме того, предпочтительным является политетрагидрофуран (b3) с молекулярной массой от 550 до 4000 г/моль.

Полиэфиролы (b1) получают известным способом, например анионной полимеризацией с гидроокисями щелочных металлов или алкоголятами щелочных металлов в качестве катализаторов и при добавлении, по меньшей мере, одной молекулы стартера, содержащего чаще всего от 2 до 10 связанных реакционноспособных атомов водорода, или посредством катионной полимеризации с кислотами Льюиса, такими как пентахлорид сурьмы или эфират борфторида, из одного или нескольких алкиленоксидов с 2-4 атомами углерода в алкиленовом радикале. Пригодными алкиленоксидами являются, например, тетрагидрофуран, 1,3-пропиленоксид, 1,2- или 2,3-бутиленоксид и, предпочтительно, этиленоксид и 1,2-пропиленоксид. Кроме того, в качестве катализаторов могут также использоваться мультиметаллцианидные соединения, так называемые DMC-катализаторы. В качестве катализатора могут также использоваться третичные амины, например, триэтиламин, трибутиламин, триметиламин, диметилэтаноламин или диметилциклогексиламин. Окислы алкиленов могут использоваться отдельно, альтернативно, последовательно друг за другом или в виде смесей.

Предпочтительные полиолы основываются на окиси пропилена и окиси этилена. Пригодные полиолы включают полиолы блочных пенопластов (Blockschaum-Polyole), полиолы формованных пенопластов (Formschaum-Polyole), полиолы жестких пенопластов (Hartschaum-Polyole), C.A.S.E полиолы ("coatings, adhesives, sealants, elastomers" - для покрытий, адгезивов, герметиков, эластомеров) и гликоли, такие как полипропиленгликоль. Полифункциональность может составлять от 2 до 10, молекулярная масса может составлять от 96 до 20000 г/моль, а содержание пропиленоксида составляет, в общем случае, от 50 до 100 мас.%, преимущественно, от 50 до 99 мас.%.

Полиолы могут также использоваться для получения полиизоцианатных предполимеров.

В качестве молекулы стартера используют воду или 2- или 3-атомные спирты, такие как этиленгликоль, 1,2- и 1,3-пропандиол, диэтиленгликоль, дипропиленгликоль, 1,4-бутандиол, глицерин, триметилолпропан, пентаэритрит, сорбитол и сахароза. Кроме того, могут использоваться полиолы на основе аминовых стартеров, такие как триэтаноламин, диэтаноламин, этилендиамин и толуилендиамин.

В качестве простого полиэфирола может, кроме того, использоваться политетрагидрофуран. При этом среднечисловая молекулярная масса политетрагидрофурана обычно составляет от 550 до 4000 г/моль, предпочтительно, от 750 до 3000 г/моль, особенно предпочтительно, от 800 до 2500 г/моль и, в особенности, около 2000 г/моль.

Могут также использоваться смеси из простых полиэфиролов.

На стадии (iii) из этого раствора дистилляцией отгоняют воду и органический растворитель. Отгонку воды и органического растворителя (L) осуществляют при нормальном или пониженном давлении, предпочтительно при давлении от 100 гПа до нормального, особенно предпочтительно при давлении от 50 гПа до нормального, наиболее предпочтительно при давлении от 20 гПа до нормального и в особенности при давлении от 10 гПа до нормального.

Температура, при которой осуществляют дистилляцию, определяется температурой кипения воды и/или органического растворителя (L) при конкретном давлении.

Условия дистилляции предпочтительно выбирают так, чтобы органический растворитель в этих условиях был эффективным разделяющим агентом для воды, в частности, чтобы вода и органический растворитель в этих условиях образовывали бы азеотроп.

Предпочтительно, температура составляет не выше 140°С, особенно предпочтительно не выше 120°С.

Дистилляция может осуществляться непрерывно, полунепрерывно или периодически.

Например, она может осуществляться периодически из реакционного сосуда с перемешиванием, к которому может, при необходимости, быть присоединена короткая ректификационная колонна.

Подвод тепла в реакционный сосуд с перемешиванием осуществляют посредством внутреннего и/или внешнего теплообменника обычного вида и/или посредством обогрева через двойные стенки, предпочтительно, расположенного снаружи циркуляционного испарителя с естественной или принудительной циркуляцией. Смешение реакционной смеси осуществляют известным способом, например перемешиванием, прокачиванием насосом или естественной циркуляцией.

Непрерывную дистилляцию, предпочтительно, осуществляют посредством пропуска содержимого приемника дистилляционного аппарата через пленочный испаритель или теплообменник.

Пригодными для этого дистилляционными аппаратами являются любые известные специалисту дистилляционные аппараты, например циркуляционный испаритель, тонкопленочный испаритель, пленочный испаритель с ниспадающим потоком жидкости, пластинчатый испаритель (Wischblatt-verdampfer), при необходимости, в каждом случае, со встроенными ректификационными колоннами, а также отпарные колонны. В качестве теплообменника пригодны, например, испаритель Роберта или трубчатые либо пластинчатые теплообменники.

Как правило, значительное количество воды и растворителя (L) отгоняют дистилляцией. Содержание двуокиси кремния в полиоле составляет от 5 до 60 мас.%, предпочтительно от 5 до 50 мас.% и наиболее предпочтительно от 10 до 40 мас.%.

Остаточное содержание воды в готовом продукте должно составлять менее 5 мас.%, предпочтительно менее 3 мас.%, особенно предпочтительно менее 2 мас.%, наиболее предпочтительно менее 1 мас.%, в особенности менее 0,5 мас.%, а именно менее 0,3 мас.%.

Остаточное содержание растворителя (L) в готовом продукте должно составлять менее 5 мас.%, предпочтительно менее 1 мас.%, особенно предпочтительно менее 0,5 мас.% и наиболее предпочтительно менее 0,2 мас.%.

Вместо дистилляции удаление воды может также осуществляться абсорбцией, испарением через проницаемую перегородку или диффузией через мембраны.

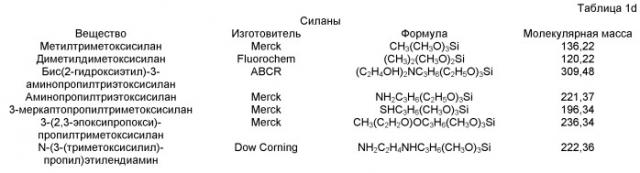

Согласно изобретению частицы кремниевой кислоты на стадии (iv) подвергают поверхностной модификации посредством добавления силана (S). Силан (S) содержит, по меньшей мере, одну, предпочтительно, ровно одну, по меньшей мере, однократно, например, от однократно до трехкратно, предпочтительно от двукратно до трехкратно, особенно предпочтительно ровно трехкратно алкоксилированную силильную группу. Кроме того, силан содержит, по меньшей мере, один алкильный, арильный или циклоалкильный заместитель, причем этот заместитель, при необходимости, содержит гетероатомы, которые могут быть нереакционноспособными или реакционноспособными по отношению к спирту, амину или изоцианату.

Под алкоксилированными силильными группами подразумевают группы:

(R1-O-)n-Si-,

в которых

R1 означает алкил с 1-20 атомами углерода, предпочтительно, алкил с 1-4 атомами углерода, а

n означает целое число от 1 до 3, предпочтительно от 2 до 3 и особенно предпочтительно 3.

Примерами алкила, содержащего от 1 до 20 атомов углерода, являются метил, этил, изопропил, н-пропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-гексил, н-гептил, н-октил, 2-этилгексил, н-децил, н-додецил, н-тетрадецил, н-гексадецил, н-октадецил и н-эйкозил.

Примерами алкила с 1-4 атомами углерода являются метил, этил, изопропил, н-пропил, н-бутил, изобутил, втор-бутил и трет-бутил.

Предпочтительными радикалами R1 являются метил, этил, н-бутил и трет-бутил, особенно предпочтительно, метил и этил.

Заместители могут быть как реакционноспособными, так и нереакционноспособными по отношению к спирту, амину или изоцианату. Нереакционноспособными заместителями могут быть алкильные группы, циклоалкильные группы или арильные группы с 1-20 атомами углерода, такие как алкил с 1-20 атомами углерода, например метил, этил, изопропил, н-пропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-гексил, н-гептил, н-октил, 2-этилгексил, н-децил, н-додецил, н-тетрадецил, н-гексадецил, н-октадецил, н-эйкозил, циклогексил и фенил.

Предпочтительными соединениями (S) являются метилтриметоксисилан, н-пропилтриэтоксисилан, диметилдиметоксисилан, фенилтриметоксисилан, н-октилтриэтоксисилан, изобутилтриэтоксисилан, н-бутилтриметоксисилан, трет-бутилтриметоксисилан, метилтриэтоксисилан, бензилтриэтоксисилан, триметилметоксисилан, винилтриметоксисилан, винилтриэтоксисилан, аллилтриметоксисилан, аллилтриэтоксисилан, бутенилтриэтоксисилан, н-децилтриэтоксисилан, ди-н-бутилдиметоксисилан, диизопропилдиметоксисилан, диметилдиэтоксисилан, додецилметилдиэтоксисилан, додецилтриэтоксисилан, этилтриметоксисилан, этилтриэтоксисилан, гексадецилтриэтоксисилан, гексадецилтриметоксисилан, гексилтриметоксисилан, гексилтриэтоксисилан, изобутилметилтриэтоксисилан, изобутилтриметоксисилан, н-октадецилтриэтоксисилан, н-октадецилтриметоксисилан, н-октадецилметилдиметоксисилан, н-октадецилметилдиэтоксисилан, н-октилметилдиэтоксисилан, октилдиметилметоксисилан, пентилтриэтоксисилан, фенилметилдиметоксисилан, фенилтриэтоксисилан.

Нереакционноспособные группы могут также содержать гетероатомы, например простые эфирные и тиоэфирные группы. Особенным классом этих соединений являются монофункциональные полиоксиалкиленовые соединения, например, на основе этиленоксида и пропиленоксида.

Предпочтительными соединениями (S) являются 2-[метокси-(полиэтиленокси)пропил]триметоксисилан, 3-метоксипропилтриметоксисилан, бромфенилтриметоксисилан, 3-бромпропилтриметоксисилан, 2-хлорэтилметилдиметоксисилан, (гептадекафтор-1,1,2,2-тетрагидродецил)-триэтоксисилан, (гептадекафтор-1,1,2,2-тетрагидродецил)триметоксисилан, диэтилфосфатоэтилтриэтоксисилан, 2-(дифенилфосфино)этилтриэтоксисилан, 3-(N,N-диметиламинопропил)триметоксисилан, 3-метоксипропилтриметоксисилан, 3-(метакрилокси)пропилтриметоксисилан, 3-акрилоксипропилтриметоксисилан, 3-(метакрилокси)пропилтриэтоксисилан, 3-(метакрилокси)пропилметилдиметоксисилан.

Реакционноспособные группы связаны с силильными группами посредством алкиленовых, циклоалкиленовых или ариленовых групп, предпочтительно посредством алкиленовых групп, в качестве спейсерных групп.

Примерами их являются метилен, 1,2-этилен (-СH2-СH2), 1,2-пропилен (-СН(СН3)-СН2-) и/или 1,3-пропилен (-СН2-СН2-СН2-), 1,2-, 1,3- и/или 1,4-бутилен, 1,1-диметил-1,2-этилен, 1,2-диметил-1,2-этилен, 1,6-гексилен, 1,8-октилен или 1,10-децилен, предпочтительно, метилен, 1,2-этилен, 1,2-или 1,3-пропилен, 1,2-, 1,3- и/или 1,4-бутилен, особенно предпочтительно, метилен, 1,2-этилен, 1,2- и/или 1,3-пропилен и/или 1,4-бутилен и, наиболее предпочтительно, метилен, 1,2-этилен, 1,2- и/или 1,3-пропилен.

Предпочтительными реакционноспособными группами являются первичная аминогруппа, гидроксильная группа, тиольная группа и эпоксигруппа.

Предпочтительными соединениями (S) являются 2-(3,4-эпоксициклогексил)этилтриэтоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 3-аминопропилметилдиметоксисилан, 3-аминопропилдиметилметоксисилан, 3-аминопропилдиметилэтоксисилан, N-(2'-аминоэтил)-3-аминопропилметилдиметоксисилан, N-(2'-аминоэтил)-3-аминопропилметилдиэтоксисилан, N-(2'-аминоэтил)-3-аминопропилметоксисилан, N-(2'-аминоэтил)-3-аминопропилэтоксисилан, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 4-аминобутилтриэтоксисилан, 1-амино-2-(диметилэтоксисилил)пропан, (аминоэтиламиноэтил)фенэтилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилтриэтоксисилан, п-аминофенилтриметоксисилан, 3-аминопропилметилдиэтоксисилан, 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 11-аминоундецилтриэтоксисилан, (3-глицидоксипропил)триметоксисилан, (3-глицидоксипропил)триэтоксисилан, N-(гидроксиэтил)-N-метиламино-пропилтриметоксисилан, гидроксиметилтриэтоксисилан, 3-меркаптопропилметилдиметоксисилан, 3-меркаптопропилметилдиэтоксисилан, N-метиламинопропилметилдиметоксисилан, бис(2-гидроксиэтил)-3-амино-пропилтриэтоксисилан.

Особенно предпочтительными соединениями (S) являются триалкоксисиланы, замещенные нижеследующими группами:

- CH2-CH2-CH2-NH2,

- CH2-CH2-CH2-SH,

- CH2-CH2-CH2-NH-CH2-CH2-CH2-NH2,

- CH2-CH2-CH2-N(CH2-CH2OH)2.

Названные группы реагируют с изоцианатными группами и таким образом образуют ковалентную связь частиц силиката с ПУ-матрицей. Кроме того, предпочтительными являются триалкоксисиланы, замещенные на глицидоксипропильную группу -СН2-СН2-СН2-O-СН2-СН(O)ОН2. Эпоксидная группа может реагировать с аминогруппами, например, монофункциональных простых полиэфираминов или с содержащими гидроксильные группы компонентами, например с гиперразветвленными полиолами.

Могут также использоваться соединения силана, содержащие две или более силановые группы. Такие соединения описаны в международной заявке на патент WO 2004/035649. Примерами являются бис(3-метил-диметоксисилилпропил)полипропиленоксид, бис(триэтоксисилил)этан, бис(триэтоксисилил)октан, 1,6-бис(триметоксисилил)гексан, бис(метилди-этоксисилилпропил)амин и бис(триэтоксисилилпропил)амин.

Посредством взаимодействия с соединением (S) поверхность используемого кремнезоля (К) модифицируют таким образом, чтобы улучшить совместимость полярного по своей природе кремнезоля и полиола. Посредством комбинации различных силанов, например посредством комбинации реакционноспособных и нереакционноспособных силанов, можно целенаправленно достигать определенных эффектов. Можно также использовать смеси из различно модифицированных частиц двуокиси кремния.

Обычно соединения (S) используют в количестве от 0,1 до 20 мкмоль на 1 м2 поверхности (К).

Это, как правило, соответствует количеству от 0,01 до 5 ммоль соединения (S) на один грамм (К), предпочтительно от 0,05 до 4 ммоль (S) на один грамм (К) и, особенно предпочтительно от 0,1 до 3 ммоль (S) на один грамм (К).

Для этого осуществляют взаимодействие соединения (S) при перемешивании и температуре от 10 до 100°С, предпочтительно, от 20 до 90°С и, наиболее предпочтительно, от 30 до 80°С.

При этих условиях реакция может осуществляться в течение от 1 до 48 часов, предпочтительно от 2 до 48 часов, особенно предпочтительно от 2 до 36 часов, наиболее предпочтительно от 4 до 24 часов.

Силан (S) добавляют в количестве от 0,1 до 30 мол.%, предпочтительно от 0,3 до 25 мол.% и наиболее предпочтительно от 0,5 до 20 мол.% в расчете на содержание двуокиси кремния (SiO2).

Силан (S) может добавляться к полученной на стадии (i) смеси из водного кремнезоля (К) и растворителя (L).

Однако предпочтительно силан (S) добавляют после стадии (ii) смешения смеси с полиолом и (iii), по меньшей мере, частичной отгонки органического растворителя (L). Если силан (S) добавляют только после стадии дистилляции (iii), то проводят вторую стадию дистилляции, на которой удаляют внесенный при необходимости вместе с силаном растворитель, а также другие жидкие компоненты.

На используемой при необходимости стадии (v) pH содержащего силикат полиола доводят до значения от 7 до 12. Это осуществляют добавлением сильно основного соединения. Пригодными сильно основными соединениями являются гидроксиды щелочных металлов (гидроксид натрия, гидроксид калия, гидроксид лития) и алкоголяты щелочных металлов. Посредством добавления сильно основного соединения может быть повышена реакционная способность полиольного компонента. Это, в свою очередь, приводит к тому, что кислотные силанольные группы могут адсорбировать на поверхности частиц кремниевой кислоты аминокатализатор, в результате чего снижается реакционноспособность полиуретановой системы. Этому можно воспрепятствовать путем добавления основного соединения.

Регулирование показателя pH можно также проводить добавлением сильно основного соединения перед введением силана. В одном из вариантов осуществления способа по изобретению сначала доводят показатель pH до значения от 7 до 12, при необходимости введенный вместе с сильно основным соединением растворитель по меньшей мере частично отгоняют, непосредственно после этого добавляют силан (S) и после силанизирования отгоняют жидкие компоненты. В другом варианте осуществления способа по изобретению сначала добавляют силан (S), непосредственно после этого доводят показатель pH до значения от 7 до 12 посредством добавления сильно основного соединения и после силанизирования удаляют жидкие компоненты.

Полученные по изобретению содержащие силикат полиолы могут использоваться в качестве полиольного компонента для получения полиуретанов. Область использования полученных согласно изобретению силикатсодержащих полиолов очень обширна. Они могут использоваться, например, для получения плотных полиуретанов, таких как адгезивы, покрытия, связующие агенты, средства капсулирования, термопластичные полиуретаны и эластомеры. Кроме того, они могут применяться для получения микропористых пенополиуретанов, например, для обуви, структурных пенопластов, интегральных пенопластов и RIM-полиуретанов, например, для буферов. Они могут использоваться также для получения высокоплотных пенопластов, например полужестких пенопластов и пенопластов для основы ковров, низкоплотных пенопластов, например, таких как мягкие пенопласты, жестких пенопластов, термоформованных пенопластов и упаковочных пенопластов.

Полиуретановые материалы по изобретению получают смешением а) органических полиизоцианатов с b) полиолами, включающими полиолы, содержащие двуокись кремния, при необходимости, с) агентом удлинения цепи и/или сшивающим агентом, d) вспенивающим агентом, е) катализаторами и, при необходимости, f) вспомогательным агентом и добавками с образованием реакционной смеси и с последующим взаимодействием компонентов реакционной смеси.

Используемые для получения полиуретановых материалов по изобретению полиизоцианаты (а) включают соединения на основе метилендифенилдиизоцианата (далее обозначаемого MDI), толуилендиизоцианата, изофорондиизоцианата, нафталиндиизоцианата или гексаметилендиизоцианата. Под метилендифенилдиизоцианатом (MDI) подразумевают 2,4-метилендифенилдиизоцианат, 4,4'-метилендифенилдиизоцианат и более многоядерные гомологи, а также их смеси.

Полиизоцианат (а) может использоваться в форме полиизоцианатных предполимеров. Эти полиизоцианатные предполимеры получают взаимодействием вышеописанного метилендифенилдиизоцианата (MDI) с простыми полиэфиролами (b1) и/или сложными полиэфиролами (b2), например, при температуре от 30 до 100°С, предпочтительно, при около 80°С с образованием предполимера. В качестве простых полиэфиролов (b1), предпочтительно, используют вышеописанные простые полиэфиролы. При этом помимо полиизоцианатных предполимеров на основе простых полиэфиров, а также полиизоцианатных предполимеров на основе сложных полиэфиров могут использоваться также их смеси и полиизоцианатные предполимеры на основе простых полиэфиров и сложных полиэфиров. При этом содержание изоцианатных групп (NCO) предполимеров