Резец, в частности, резец с круглым хвостовиком

Иллюстрации

Показать всеИзобретение относится к резцу, в частности резцу с круглым хвостовиком, содержащему головку резца и хвостовик резца, при этом в зоне хвостовика резца удерживается крепежная втулка, и при этом резец снабжен опорным элементом, который имеет направляющую зону. Для обеспечения возможности простого демонтажа резца из гнезда для резца и при необходимости простого повторного монтажа согласно изобретению предусмотрено, что опорный элемент в зоне своей, обращенной от головки резца, с нижней стороны имеет отклоняющий участок, который прилегает к направляющей зоне, с обеспечением возможности перевода крепежной втулки из несжатого положения в сжатое положение или из частично сжатого положения в сжатое положение. Причем направляющая зона переходит через округленно выполненное расширение ввода в опорную поверхность. 12 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к резцу, в частности резцу с круглым хвостовиком, содержащему головку резца и хвостовик резца, причем в зоне хвостовика резца удерживается крепежная втулка, и опорный элемент, который имеет направляющую зону.

Такой резец известен из DE 3701905 С1. При этом крепежная втулка выполнена в виде зажимной втулки, которая выполнена из упругого материала, например из стального листа. Она имеет продольную прорезь, которая ограничена краями втулки. С помощью продольной прорези можно изменять диаметр крепежной втулки, при этом края втулки перемещаются друг к другу (небольшой диаметр) или расположены на расстоянии друг от друга (большой диаметр втулки). Таким образом, можно обеспечивать различные состояния зажимания. На крепежную втулку надет выполненный в качестве шайбы защиты от износа опорный элемент. Этот опорный элемент имеет круговое поперечное сечение и пронизан отверстием. При этом отверстие имеет такие размеры, что крепежная втулка удерживается в состоянии предварительного сжатия с уменьшенным относительно ее не сжатого состояния наружным диаметром. Создаваемый так наружный диаметр выбран так, что зажимную втулку можно вдвигать с приложением небольшой силы или без приложения силы в гнездо для резца резцедержателя. Движение вдвигания ограничено с помощью опорного элемента. При дальнейшем вставлении хвостовика резца в отверстие, опорный элемент перемещается в не окруженную зажимной втулкой зону хвостовика резца. Затем крепежная втулка расширяется в радиальном направлении и зажимается в отверстии резцедержателя. Таким образом, исключается выпадение резца с круглым хвостовиком в осевом направлении, однако он удерживается с возможностью свободного вращения в окружном направлении. Для демонтажа резца его выталкивают из гнезда для резца с помощью воздействующего на заднюю сторону хвостовика резца бородка.

Имеются случаи, при которых резец, когда он частично изношен, больше нельзя применять для определенных задач фрезерования. В этом случае его удаляют, и устанавливается новый, не изношенный резец. Однако частично изношенный резец еще пригоден для выполнения задач более грубой обработки. Однако, поскольку опорный элемент уже сдвинут с крепежной втулки, монтаж становится более сложным. Необходимо применять отдельные зажимные инструменты, с помощью которых можно предварительно сжимать зажимную втулку. В этом случае резец можно без приложения силы вводить в гнездо для резца. Зажимной инструмент снимают в частично введенном состоянии резца, а затем резец с помощью молотка вбивают полностью в гнездо для резца.

Из DE 10 2005 042 663 А1 известен другой резец. При этом также применяется шайба защиты от износа в качестве опорного элемента, который удерживает крепежную втулку в состоянии предварительного сжатия. Опорный элемент можно сдвигать в направлении головки резца для упругого расширения крепежной втулки в радиальном направлении. Затем опорный элемент входит выступами в гнезда крепежной втулки, за счет чего обеспечивается опора без возможности вращения между крепежной втулкой и опорным элементом. Такие опоры без возможности вращения имеют тот недостаток, что они приводят к усиленному и неравномерному износу.

В ЕР 1427913 В1 раскрыт резец, в котором с крепежной втулки можно также сдвигать опорный элемент. Опорный элемент оказывается между головкой резца и свободным концом крепежной втулки. Опорный элемент имеет на своем обращенном к крепежной втулке конце окружной буртик. При выбивании резца зажимная втулка может заклиниваться на этом буртике, за счет чего зажимная втулка непреднамеренно разжимается. В этом случае усложняется демонтаж и требуется приложение силы.

Задачей изобретения является создание резца указанного вначале рода, который после его демонтажа из резцедержателя обеспечивает возможность простого повторного применения.

Эта задача решена тем, что опорный элемент в зоне своей обращенной от головки резца нижней стороны имеет отклоняющий участок.

При демонтаже резца из гнезда для резца крепежную втулку можно приводить в соединение с отклоняющим участком. За счет этого крепежная втулка переводится в образованный с помощью направляющей зоны участок крепежной втулки. Затем крепежная втулка снова находится в сжатом состоянии, которое обеспечивает облегченный демонтаж резца из гнезда для резца. Однако это сжатое состояние позволяет затем вставлять резец при повторном применении в гнездо для резца без приложения силы или с приложением небольшой силы. Предпочтительно, резец при первом монтаже уже имеет такую конфигурацию, что направляющая зона удерживает крепежную втулку в сжатом состоянии.

Согласно одному альтернативному варианту выполнения изобретения крепежную втулку можно с помощью отклоняющего участка переводить из не сжатого положения в сжатое положение. Это предпочтительно, например, в случае, когда опорный элемент непреднамеренно сдвигается с крепежной втулки и находится в своем обращенном к головке резца рабочем положении. Затем можно просто с помощью отклоняющего участка снова восстанавливать монтажное положение посредством надвигания опорного элемента на крепежную втулку. Отклоняющий участок может также служить для приведения крепежной втулки из частично сжатого положения в сжатое положение. Частично сжатое положение обычно имеется тогда, когда резец смонтирован в гнезде для резца и воздействует остаточной силой сжатия на стенку отверстия гнезда для резца.

Для обеспечения надежного перевода крепежной втулки на отклоняющий участок возможен вариант выполнения, в котором опорный элемент имеет зону ввода, которая непосредственно или опосредованно переходит в отклоняющий участок. В этом случае крепежную втулку можно обращенным к опорному элементу участком вводить в зону ввода и через нее в отклоняющий участок. При этом было установлено, что особенно предпочтительно, когда предусмотрено, что крепежная втулка имеет направляющую, которая удерживается в зоне зоны ввода. В этом случае уже в положении монтажа обеспечивается пространственное согласование крепежной втулки относительно опорного элемента. За счет этого перекрывания между крепежной втулкой и опорным элементом возникает лабиринтообразный замок, который уменьшает опасность проникновения загрязнений. За счет этого улучшаются характеристики вращения между резцом и опорным элементом. Возможно также, что направляющая в осевом направлении резца находится на расстоянии от зоны ввода. В этом случае зона ввода должна иметь такие размеры, что обеспечивается возможность надежного ввода направляющей в крепежную втулку при демонтаже. В частности, при этом следует учитывать обусловленные износом деформации, например, крепежной втулки в ее обращенной к опорному элементу зоне.

В особенно предпочтительном варианте выполнения изобретения в зоне перехода головки резца в хвостовик резца расположен центрирующий участок, который на своей наружной периферии выполнен так, что он совместно с направляющей зоной образует опору вращения. Опора вращения обеспечивает возможность вращения опорного элемента независимо от крепежной втулки. За счет этого достигается оптимальное относительно износа выполнение всего резца. Кроме того, с помощью этой опоры вращения обеспечивается центрированная ориентация резца относительно опорного элемента, что приводит к улучшению результата фрезерования и к уменьшению связанного с вращением износа.

Резец согласно изобретению может быть выполнен так, что опорный элемент на своей обращенной к головке резца верхней стороне имеет расширение ввода, которое непосредственно или опосредованно переходит в направляющую зону. Это расширение ввода упрощает первый монтаж резца. При этом на хвостовик резца сначала насаживают крепежную втулку. Затем на не сжатую крепежную втулку надвигают опорный элемент, при этом расширение ввода служит в качестве помощи для введения.

Особенно простая конструкция получается за счет того, что направляющая зона и зона ввода образованы каждая в виде отверстия, и что образующее зону ввода отверстие имеет больший диаметр, чем образующее направляющую зону отверстие.

Существенным критерием конструкции резца является, как указывалось выше, оптимальное относительно износа выполнение. При этом должен возникать как можно меньший износ на дорогостоящем резцедержателе, в который вставлен резец. Поэтому предпочтительно, когда опорный элемент приводит к минимальному вращательному износу резцедержателя. Однако одновременно резец должен как можно лучше вращаться, для того чтобы он равномерно изнашивался по всей своей окружности. Для обеспечения этого в одном варианте выполнения изобретения может быть предусмотрено, что опорный элемент на своей верхней стороне имеет выемку, в которой размещается обращенная к ней зона головки резца, и что головка резца своей поверхностью прилегания опирается на опорную поверхность выемки. Выемка и обращенная к ней зона головки резца образуют лабиринтообразный замок, который предотвращает проникновение срезаемого материала. Таким образом, сохраняется возможность хорошего вращения резца относительно опорного элемента. Было установлено, что когда опорный элемент фиксирован без возможности проворачивания относительно резцедержателя, то он вследствие ударных нагрузок может неравномерно врабатываться в обращенную к нему поверхность прилегания резцедержателя, что является недостатком. Поэтому должна сохраняться относительная подвижность опорного элемента относительно резцедержателя. Для обеспечения этого опорный элемент в своей лежащей снаружи в радиальном направлении окружной зоне согласно одному варианту выполнения изобретения снабжен выемками. Эти выемки образуют зоны захвата для срезаемого материала, который затем вводит в опорный элемент окружное усилие. Таким образом, вызывается вращательное движение опорного элемента. Центрированная ориентация опорного элемента относительно резцедержателя достигается тем, что опорный элемент имеет на своей нижней стороне центрирующий буртик. Он может входить в центрирующее гнездо резцедержателя. Между центрирующим буртиком и центрирующим гнездом снова образуется своего рода уплотнение, которое предотвращает проникновение срезаемого материала. При этом другое оптимальное относительно износа выполнение резца достигается, когда предусмотрено, что центрирующий буртик имеет проходящую наклонно относительно средней продольной оси резца центрирующую поверхность, которая через смещенную назад выемку переходит в проходящую радиально к средней продольной оси окружную поверхность посадки. Смещенная назад выемка образует своего рода разгружающую напряжения выточку. Дополнительно к этому, эта выемка освобождает соответствующую зону кромки резцедержателя, что приводит к улучшению свободного вращения.

Резец согласно изобретению может характеризоваться тем, что крепежная втулка имеет один или несколько удерживающих элементов, которые входят в окружную канавку хвостовика резца для образования опоры вращения. Таким образом, обеспечивается возможность свободного вращения резца относительно крепежной втулки в окружном направлении. При этом особенно предпочтительно, когда предусмотрено, что удерживающие элементы выделены из крепежной втулки вдоль двух проходящих в окружном направлении разделительных кромок, и что разделительные кромки удерживающих элементов лежат каждая противоположно боковым стенкам канавки. Удерживающие элементы можно очень точно штамповать из материала втулки и согласовывать с шириной канавки. При этом допускается небольшой осевой зазор хвостовика резца относительно крепежной втулки. Разделительные кромки образуют в зависимости от положения резца линейные кромки прилегания к обращенным к ним боковым стенкам канавки. Это выполнение обеспечивает точное направление хвостовика резца, что приводит к улучшению характеристик вращения.

Ниже приводится более подробное пояснение изобретения на основе примера выполнения со ссылками на прилагаемые чертежи, на которых изображено:

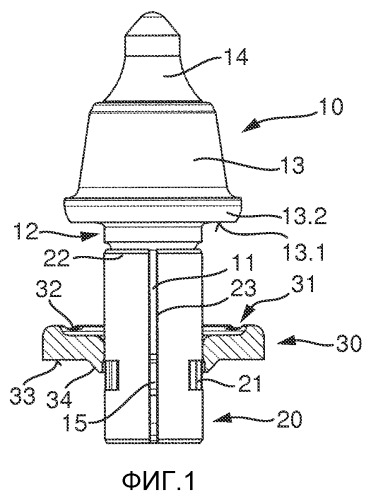

фиг. 1 - резец в подготовленном исходном положении;

фиг. 2 - резец по фиг. 1, в монтажном положении, вид сбоку;

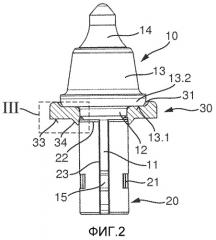

фиг. 3 - деталь III из фиг. 2;

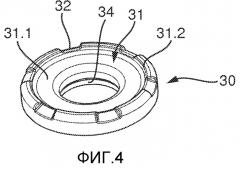

фиг. 4 - показанный на фиг. 1-3 опорный элемент, в изометрической проекции;

фиг. 5 - показанный на фиг. 1-3 резец в своем монтажном положении на резцедержателе, вид сбоку;

фиг. 6 - деталь VI из фиг. 5.

На фиг. 1 показан резец 10, который выполнен в виде резца с круглым хвостовиком. Он имеет хвостовик 11 резца, который имеет, по существу, цилиндрическую форму. В хвостовике резца выполнена окружная канавка 15. Хвостовик 11 резца через центрирующий участок 12 соединен с головкой 13 резца. Головка 13 резца имеет на своем обращенном от хвостовика 11 резца конце вершину 14 резца, состоящую из твердого материала, например твердого сплава. Для этого в головке 13 резца на стороне конца образован стакан, в который впаяна вершина 14 резца. Как показано на фиг. 1, головка 13 резца имеет в зоне соединения с центрирующим участком 12 заплечик 13.2. Заплечик 13.2 образует направленную вниз поверхность 13. 1 прилегания. Резец 10 с его хвостовиком 11, головкой 13 и вершиной 14 выполнен в виде тела вращения, симметричного относительно проходящей через вершину 14 резца средней продольной оси. В зоне хвостовика 11 резца расположена крепежная втулка 20. Крепежная втулка 20 изготовлена из плоского материала, например стального листа. При этом из плоского материала вырезаны с помощью штампа удерживающие элементы 21 и выдавлены в окруженную крепежной втулкой 20 зону. При этом удерживающие элементы 21 вырезаны вдоль двух кромок штамповки, которые проходят в окружном направлении крепежной втулки 20. Крепежная втулка 20 свернута так, что образуется круглое поперечное сечение с оставлением шлица 23 для сжимания.

На крепежную втулку 20 надвинут опорный элемент 30. Опорный элемент 30 выполнен в виде шайбы. Пояснение выполнения опорного элемента 30 приведено ниже со ссылками на фиг. 3. Как показано на фиг. 3, опорный элемент 30 имеет на своей обращенной к головке резца стороне чашеобразную выемку 31, в которую может быть установлена головка 13 резца своим заплечиком 13,2. При этом головка 13 резца своей поверхностью 13.1 прилегания плоско лежит на обращенной к ней опорной поверхности 31.1 выемки 31. На обращенной от выемки 31 стороне опорный элемент 30 имеет посадочную поверхность 33, которая расположена плоскопараллельно опорной поверхности 31.1. Эта посадочная поверхность 33 переходит через выемку 35 в центрирующий буртик 34. При этом выемка 35 выполнена в виде выточки, с целью обеспечения оптимального по напряжению перехода. Примыкающая к выемке 35 центрирующая поверхность центрирующего буртика 34 расположена наклонно относительно средней продольной оси резца 10 и проходит так же как посадочная поверхность 33 кольцеобразно вокруг средней продольной оси резца 10.

Кроме того, как показано на фиг. 3, в опорном элементе выполнено центральное отверстие, которое образует направляющую зону 36. При этом направляющая зона 36 переходит через округленно выполненное расширение 36.3 ввода в опорную поверхность 31.1. К направляющей зоне 36 примыкает обращенный от расширения 36.3 ввода отклоняющий участок 36.1. При этом отклоняющий участок 36.1 образован уклоном, который проходит наклонно относительно средней продольной оси резца 10, соответственно, средней продольной оси опорного элемента 30. При этом этот уклон может быть образован линейным участком или изогнутым участком. К отклоняющему участку 36.1 примыкает зона 36.2 ввода. Зона 36.2 ввода, в свою очередь, образована отверстием, при этом диаметр отверстия больше диаметра образующего направляющую зону 36 отверстия. Через отклоняющий участок 36.1 зона 36.2 ввода переходит в направляющую зону 36.

В монтажном положении, которое показано на фиг. 2 и 3, головка 13 резца вставлена своим заплечиком 13.2 в выемку 31 опорного элемента 30. При этом центрирующий участок 12 хвостовика 11 резца согласован с направляющей зоной 36. Таким образом, между направляющей зоной 36 и центрирующим участком 12 возникает опора вращения. При этом следует отметить, что наружный диаметр цилиндрического центрирующего участка 12 так согласован с внутренним диаметром направляющей зоны 36, что сохраняется возможность свободного вращения между опорным элементом 30 и центрирующим участком 12. Зазор между этими обоими конструктивными элементами необходимо выбирать так, что возникает минимальное боковое смещение (поперек средней продольной оси резца 10).

На фиг. 3 показано, что хвостовик 11 резца имеет зону 12.1 округления, которая образует переход от зоны хвостовика с уменьшенным диаметром к зоне с увеличенным диаметром центрирующего участка 12. В зоне с уменьшенным диаметром расположена крепежная втулка 20. В своей обращенной к опорному элементу 30 концевой зоне крепежная втулка 20 образует концевую направляющую 22. Эта направляющая 22 заканчивается фаской 22.1. В монтажном положении направляющая 22 расположена в зоне зоны 36.2 ввода. При этом согласование выполнено так, что между наружной стенкой крепежной втулки 20 и зоной 36.2 ввода остается зазор. Этот зазор должен быть выбран больше зазора между центрирующим участком 12 и направляющей зоной 36, так что в монтажном положении предотвращается контакт между крепежной втулкой 20 и опорным элементом 30. Таким образом, в этом случае центрирующий участок 12 и направляющая зона 36 одни образуют опору вращения.

На фиг. 4 еще раз показан отдельно опорный элемент 30. Как показано на фиг. 4, выемка 31 ограничена окружным краем 31.2, в котором образованы выемки 32. При этом выемки 32 выполнены в виде проходящих в радиальном направлении канавок. На фиг. 4 показано также, что опорный элемент 30 выполнен в виде тела вращения, симметричного относительно своей средней продольной оси.

На фиг. 5 и 6 показано согласование резца 10 с резцедержателем 40. Как показано на этих фигурах, резцедержатель 40 имеет базисную часть 41, на которой образован выступающий вниз вставной выступ 42. Кроме того, базисная часть 41 несет выполненный в виде одной части удерживающий выступ 43, в котором в виде цилиндрического отверстия выполнено гнездо 46 для резца. При этом гнездо 46 для резца выполнено в виде сквозного отверстия, которое открыто на своих обоих продольных концах. Через обращенный к вставному выступу 42 конец гнезда 46 для резца можно вводить бородок (не изображен) выбивного инструмента. Этот бородок воздействует на свободный конец хвостовика 11 резца. Противоположный вставному выступу 42 конец гнезда 46 для резца входит в цилиндрический участок 44 удерживающего участка 43. Этот цилиндрический участок 44 имеет кольцеобразную поверхность прилегания, на которую накладывается посадочная поверхность 33 опорного элемента 30. Как показано на фиг. 6, центрирующий буртик 34 опорного элемента 30 входит в имеющее соответствующую форму центрирующее гнездо резцедержателя 40.

Кроме того, на фиг. 6 показано, что расширение 36.3 ввода опорного элемента 30 выполнено так, что освобождается соответствующая зона кромки между заплечиком 13.2 и центрирующим участком 12 (выточка 12.2), так что сохраняется возможность хорошего вращения резца 10 относительно опорного элемента 30. Кроме того, из фиг. 6 следует, что выемка 35 освобождает соответствующую зону кромки резцедержателя 40, так что гарантируется плоское прилегание посадочной поверхности 33 к соответствующей опорной поверхности резцедержателя 40.

Для демонтажа резца 10 можно применять, как указывалось выше, инструмент для демонтажа. Этот инструмент для демонтажа имеет опорный участок, который опирается на передней стороне на край 31.2 опорного элемента 30. Бородок этого инструмента может перемещаться на задней стороне через гнездо 46 для резца, так что он воздействует на свободный конец хвостовика 11 резца и выталкивает его из гнезда 46 для резца. Опорный участок выталкивающего инструмента удерживает опорный элемент 30 в его положении. За счет этого направляющая 22 крепежной втулки 20 сдвигается в зону отклоняющего участка 36.1 опорного элемента 30. Отклоняющий участок 36.1 затем сжимает образованный с помощью направляющей 22 конец крепежной втулки 20 в радиальном направлении внутрь, при этом достигается уменьшение диаметра крепежной втулки 20, по меньшей мере, в этой зоне. При дальнейшем сдвиге резца 10 крепежная втулка 20 приходит своей боковой зоной в направляющую зону 36 опорного элемента 30. Это движение сдвига можно продолжать так долго, пока не будет достигнуто, например, показанное на фиг.1 положение опорного элемента 30. Затем резец 10 можно выдвигать с приложением небольшой силы или без приложения силы из гнезда 46 для резца. Затем его можно использовать для нового монтажа.

1. Резец, в частности резец с круглым хвостовиком, содержащий головку (13) резца и хвостовик (11) резца, причем в зоне хвостовика (11) резца удерживается крепежная втулка (20), и опорный элемент (30), который имеет направляющую зону (36), причем опорный элемент (30) в зоне своей обращенной от головки (13) резца нижней стороны имеет отклоняющий участок (36.1), отличающийся тем, что отклоняющий участок (36.1) прилегает к направляющей зоне (36) с обеспечением возможности перевода крепежной втулки (20) из несжатого положения в сжатое положение или из частично сжатого положения в сжатое положение, причем направляющая зона (36) переходит через округленно выполненное расширение (36.3) ввода в опорную поверхность (31.1).

2. Резец по п.1, отличающийся тем, что направляющая зона (36) удерживает крепежную втулку (20) в сжатом положении.

3. Резец по п.1, отличающийся тем, что опорный элемент (30) имеет зону (36.2) ввода, которая непосредственно или опосредованно переходит в отклоняющий участок (36.1).

4. Резец по п.3, отличающийся тем, что крепежная втулка (20) имеет направляющую (22), которая удерживается в области зоны (36.2) ввода, или направляющая (22) в осевом направлении резца (10) находится на расстоянии от зоны (36.2) ввода.

5. Резец по п.1, отличающийся тем, что в зоне перехода головки (13) резца в хвостовик (11) резца расположен центрирующий участок (12), который на своей наружной периферии выполнен так, что он совместно с направляющей зоной (36) образует опору вращения.

6. Резец по п.1, отличающийся тем, что опорный элемент (30) на своей обращенной к головке (13) резца верхней стороне имеет расширение (36.3) ввода, которое непосредственно или опосредованно переходит в направляющую зону (36).

7. Резец по п.1 или 3, отличающийся тем, что как направляющая зона (36), так и зона (36.2) ввода образованы в виде отверстий, и образующее зону (36.2) ввода отверстие имеет больший диаметр, чем образующее направляющую зону (36) отверстие.

8. Резец по п.1, отличающийся тем, что опорный элемент (30) на своей верхней стороне имеет выемку (31), в которой размещается обращенная к ней зона головки (13) резца, и головка (13) резца своей поверхностью (13.1) прилегания опирается на опорную поверхность (31.1) выемки (31).

9. Резец по п.1, отличающийся тем, что опорный элемент (30) в своей лежащей в радиальном направлении снаружи окружной зоне имеет выемки (32).

10. Резец по п.1 или 9, отличающийся тем, что опорный элемент (30) имеет на своей нижней стороне центрирующий буртик (34).

11. Резец по п.10, отличающийся тем, что центрирующий буртик (34) имеет проходящую наклонно относительно средней продольной оси резца (10) центрирующую поверхность, которая через смещенную назад выемку (35) переходит в проходящую радиально к средней продольной оси окружную посадочную поверхность (33).

12. Резец по п.1, отличающийся тем, что крепежная втулка (20) имеет один или несколько удерживающих элементов (21), которые входят с зацеплением в окружную канавку (15) хвостовика (11) резца для образования опоры вращения.

13. Резец по п.12, отличающийся тем, что удерживающие элементы (21) выделены из крепежной втулки (20) вдоль двух проходящих в окружном направлении разделительных кромок, и каждая разделительная кромка удерживающих элементов (21) располагается напротив боковых стенок канавки (15).