Автоматизированная система кренования судна

Иллюстрации

Показать всеИзобретение относится к области судостроения и касается вопроса создания технических средств контроля остойчивости судна. В заявленной системе кренования судна рабочее тело выполнено в виде размещенного в расположенной поперек диаметральной плоскости судна трубе-цилиндре поршня, имеющего на своих торцах демпферы-фиксаторы, под которые в торцах трубы-цилиндра образованы ответные фиксирующие гнезда, расположенные с возможностью обеспечения зазора между торцом поршня-рабочего тела и внутренним торцом трубы-цилиндра. Датчики крайних положений поршня-рабочего тела расположены в торцевых оконечностях трубы-цилиндра, их выходы соединены с входами вычислительного устройства. Пространство щелевого зазора одной оконечности трубы-цилиндра сообщено трубопроводом с напорным и засасывающим патрубками насоса через электромагнитные клапаны, а пространство щелевого зазора другой ее оконечности сообщено трубопроводом также с засасывающим и напорным патрубками насоса через другие аналогичные клапаны. Труба-цилиндр с поршнем-рабочим телом, трубопроводы с электромагнитными клапанами и полости насоса при этом полностью заполнены жидкостью, имеющей удельный вес, меньший удельного веса поршня-рабочего тела. Система оснащена дифферентометром и осадкомером, выходы которых, а также выход кренометра соединены с входами вычислительного устройства, с выходами которого соединены входы электромагнитных клапанов и насоса через согласующие устройства. Технический результат заключается в повышении быстродействия, точности, надежности работы системы, упрощении ее использования. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области судостроения и касается вопроса создания технических средств контроля остойчивости судна на волнении и на спокойной воде, включая аварийные ситуации.

Известна креновая система (см. а.с. СССР №409917 и дополнительное к нему а.с. СССР №624819) для определения остойчивости, принятая в качестве прототипа, содержащая цистерны правого и левого бортов, трубопровод с электромагнитными клапанами, балластный насос для перекачки жидкости, датчики верхнего и нижнего уровней воды в цистернах и кренометр.

Однако при использовании такой системы (как и любой другой использующей цистерны) требуется цистерна относительно большого постоянного объема около одного борта и цистерна такого же объема около другого борта. Объем этих цистерн для каждого судна определяется из условия получения кренящего момента, наклоняющего судно при любом состоянии нагрузки на угол 2÷4 градуса. В соответствии с метацентрической формулой остойчивости величина начальной поперечной метацентрической высоты зависит от приращения угла крена, обусловленного указанным кренящим моментом, и водоизмещения. Для перекачки при этом заданного объема воды из цистерны одного борта в цистерну другого борта потребуется значительное время. При многократном накренении судна (с целью повышения точности определения начальной поперечной метацентрической высоты) многократно возрастет и время перекачки заданного объема воды из цистерны одного борта в цистерну другого борта и обратно.

Для обеспечения начала работы креновой системы потребуется дополнительное время для того, чтобы заполнить забортной водой одну из используемых ею цистерн на одном борту и освободить от воды (при необходимости) другую из используемых цистерн на другом борту.

При аварийных наклонениях судна, а также при его качке на волнении датчики верхнего и нижнего уровней воды в цистернах (требует не менее четырех датчиков уровня) могут давать неточные сигналы начала или окончания их заполнения или освобождения от воды. Таким образом, одна из цистерн может быть не заполнена водой до необходимого уровня, а другая не освобождена от воды до необходимого уровня. При этом в цистернах могут иметь место свободные поверхности воды. Так как система перекачки воды между указанными цистернами разомкнутая, то могут иметь место инерционные выбросы некоторой части воды через их воздушные трубы, сообщаемые с атмосферой, потери воды от теплового расширения, испарения. Кроме того, при различной температуре и солености, используемой в системе в качестве рабочего тела воды, ее плотность может отличаться от расчетной плотности. При этом вес перемещенной воды как рабочего тела и перемещение положения центра тяжести такого рабочего тела могут быть определены с ошибкой, привести к уменьшению точности задаваемого кренящего момента и соответственно к уменьшению точности определения остойчивости.

Отсутствие в креповой системе инструментального приборного (с электрическим выходом) контроля осадки и углов дифферента судна, вычислительного устройства и соответственно автоматизированного процесса кренования судна понижает точность, быстродействие и надежность работы этой системы.

Не все элементы креновой системы могут использоваться в любое время эксплуатации судна (штатные судовые балластные цистерны, насосы, запорная арматура, трубопроводы и т.п. могут быть использованы для других целей). Элементы системы, заполненные водой, не могут использоваться при отрицательных температурах. Элементы системы, предназначенные для создания кренящего момента, как правило, не могут быть выполнены единым компактным моноблоком и быть установленными на эксплуатирующемся судне, например, на верхнюю палубу без значительных проектных и заводских переделок.

В рассматриваемой системе постоянный балласт, из одной цистерны перекачанный в другую цистерну, должен создавать кренящий момент, наклоняющий судно в нормальных условиях эксплуатации на угол 2÷4 градуса. Однако минимальная разрешенная поперечная метацентрическая высота (особенно в аварийных условиях эксплуатации) для данного судна может быть меньше среднего разрешенного ее значения в 3÷5 раз. При этом соответственно изменение угла крена, обусловленное указанным фиксированным кренящим моментом данной системы, может достигать 10÷20 градусов, что особенно в аварийных условиях является недопустимым.

Предлагаемое изобретение направлено на решение задачи, заключающейся в повышении быстродействия, точности, надежности работы системы в эксплуатационных и аварийных условиях при определении поперечной метацентрической высоты, в первую очередь, вблизи ее минимально допустимых значений, наиболее опасных для данного судна, в уменьшении пространства, занимаемого системой, в упрощении ее размещения и использования на судне.

Технический результат достигается тем, что рабочее тело выполнено в виде размещенного в расположенной поперек диаметральной плоскости судна трубе-цилиндре поршня, имеющего на своих торцах демпферы-фиксаторы, под которые в торцах трубы-цилиндра образованы ответные фиксирующие гнезда, расположенные с возможностью обеспечения зазора между торцом поршня-рабочего тела и внутренним торцом трубы-цилиндра. Причем датчики крайних положений перемещающегося в трубе-цилиндре поршня-рабочего тела расположены в торцовых оконечностях трубы-цилиндра, а их выходы соединены с входами введенного в систему вычислительного устройства. При этом пространство щелевого зазора одной оконечности трубы-цилиндра сообщено трубопроводом с напорным и засасывающим патрубками насоса через электромагнитные клапаны, а пространство щелевого зазора другой его оконечности сообщено трубопроводом также с засасывающим и напорным патрубками насоса через другие аналогичные клапаны. Причем труба-цилиндр с поршнем-рабочим телом, трубопроводы с электромагнитными клапанами и полости насоса при этом полностью заполнены жидкостью, имеющей удельный вес, меньший удельного веса поршня-рабочего тела. При этом система оснащена дифферентометром и осадкомером, выходы которых, а также выход кренометра соединены с входами упомянутого вычислительного устройства, с выходами которого соединены входы электромагнитных клапанов и насоса через согласующие устройства, выполненные преимущественно в виде твердотельных реле.

При этом пространства щелевых зазоров в оконечностях трубы-цилиндра сообщены между собой трубопроводом через регулируемый электромагнитный клапан, к гидравлическим входам которого параллельно подсоединен преобразователь разности давлений, электрический выход которого соединен с входом вычислительного устройства, с выходом которого через согласующее устройство соединен электрический вход упомянутого электромагнитного клапана.

При этом в качестве датчиков крайних положений перемещающегося в трубе-цилиндре поршня-рабочего тела использованы герконы, установленные на торцах трубы-цилиндра, с постоянными магнитами, размещенными на демпферах-фиксаторах поршня-рабочего тела.

Кроме того, осадкомер выполнен в виде двух преобразователей разности давлений, расположенных на одной нормали к основной плоскости судна, работающих одновременно, положительные входы которых сообщены с водным забортным пространством, а их отрицательные входы сообщены с атмосферой.

Наряду с этим система оснащена блоком световой и звуковой сигнализации, с входом которого соединен выход вычислительного устройства.

При этом известный кренящий момент, создаваемый системой, наклоняющий судно на угол 2÷4 градуса, задается для значений поперечной метацентрической высоты вблизи ее минимально допустимых (критических) значений для данного судна. При этом точность определения поперечной метацентрической высоты (при этих критических значениях) будет максимальной, а при значениях поперечной метацентрической высоты, имеющей большие значения, чем критические при указанном фиксированном кренящем моменте, дадут меньшее изменение угла крена и соответственно уменьшится точность определения этой высоты. Однако при этом увеличится запас остойчивости, и этим будет компенсировано уменьшение точности определения поперечной метацентрической высоты.

Выполнение этого условия обеспечит возможность многократно уменьшить вес поршня-рабочего тела и объем рабочей жидкости, еще больше повысить быстродействие системы.

Выполнение рабочего тела в виде размещенного в расположенной поперек диаметральной плоскости судна трубе-цилиндре поршня (выполненного, например, из свинца, стали, чугуна с заданными геометрическими размерами, известным объемом и положением центра тяжести), имеющего удельный вес, существенно больший, чем удельный вес рабочей жидкости, перемещающей поршень-рабочее тело в трубе-цилиндре на фиксированное расстояние, позволяет создать компактный моноблок-систему замкнутого типа, предназначенную для быстрого создания и точного определения (по сравнению с прототипом) кренящего момента при различных углах наклонения судна как на спокойной воде, так и в условиях качки на волнении, включая аварийные условия, например, при обледенении.

Размещение на торцах поршня-рабочего тела демпферов-фиксаторов, под которые в торцах трубы-цилиндра образованы ответные фиксирующие гнезда, позволяет при их контакте практически исключить удары торцов поршня-рабочего тела о торцы трубы-цилиндра, а также обеспечить зазор между ними, гарантируя этим свободный отход поршня-рабочего тела от его крайнего положения в трубе-цилиндре. Кроме того, демпферы-фиксаторы обеспечивают фиксированное известное расстояние между крайними положениями центра тяжести поршня-рабочего тела в трубе-цилиндре.

Размещение в торцах трубы-цилиндра датчиков крайних положений (требуется всего два, а не четыре датчика), перемещающегося в трубе-цилиндре поршня-рабочего тела, позволяет определить его наличие и фиксацию в той или иной оконечности трубы-цилиндра.

Введение в систему вычислительного устройства позволяет автоматизировать процесс кренования судна, повысить быстродействие и точность вычисления параметров остойчивости.

Полное заполнение рабочей жидкостью трубы-цилиндра с находящимся в нем поршнем-рабочим телом, трубопроводов с электромагнитными клапанами, полостей насоса обусловлено необходимостью исключения в них наличия свободных поверхностей и воздушных полостей, за счет чего повышаются точность определения остойчивости и улучшаются эксплуатационные характеристики работы такой замкнутой системы.

Оснащение системы дифферентометром и осадкомером с использованием вычислительного устройства обеспечивает оперативное вычисление водоизмещения судна.

Сообщение трубопроводом между собой пространств щелевых зазоров в оконечностях трубы-цилиндра через регулируемый электромагнитный клапан, к гидравлическим входам которого параллельно подключен преобразователь разности давлений, позволяет обеспечить управляемый и контролируемый перепад давления на поршне-рабочем теле внутри трубы-цилиндра.

Использование герконов, установленных на торцах трубы-цилиндра, с постоянными магнитами, установленными на демпферах-фиксаторах поршня-рабочего тела, позволяет определять момент фиксации и нахождение этого поршня в одной из оконечностей трубы-цилиндра.

Выполнение осадкомера в виде двух преобразователей разности давлений, работающих одновременно, размещенных на одной нормали к основной плоскости, положительные входы которых сообщены с водным забортным пространством, а их отрицательные входы сообщены с атмосферой, позволяет определять мгновенные значения осадки в связанной с судном системе координат, не требуя при этом внесения поправок на мгновенные значения углов крена и дифферента.

Оснащение системы блоком световой и звуковой сигнализации позволяет предупреждать экипаж судна об опасных значениях измеряемых и вычисляемых этой системой параметров.

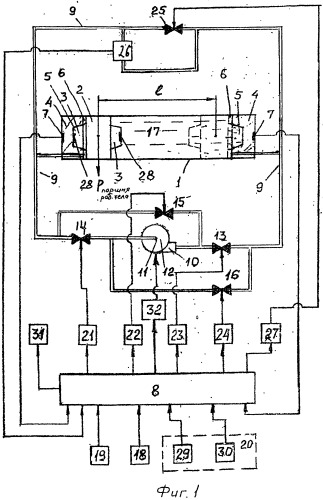

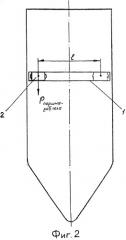

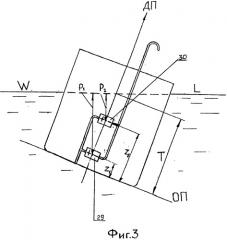

Сущность предлагаемого изобретения поясняется рисунками, где на фиг.1 показана схема предлагаемой автоматизированной системы кренования судна, на фиг.2 показана схема расположения на судне трубы-цилиндра с размещенным в нем поршнем-рабочем телом, на фиг.3 показана схема расположения на судне осадкомера.

Предлагаемая автоматизированная система кренования судна (фиг.1) состоит из рабочего тела, выполненного в виде размещенного в расположенной поперек диаметральной плоскости судна трубе-цилиндре 1 поршня 2, имеющего на своих торцах демпферы-фиксаторы 3. Под демпферы-фиксаторы в торцах 4 трубы-цилиндра 1 образованы ответные фиксирующие гнезда 5, выполненные с возможностью обеспечения зазора 6 между торцом поршня-рабочего тела 2 и внутренним торцом трубы-цилиндра 1. Система включает также датчики крайних положений 7 перемещающегося в трубе-цилиндре 1 поршня-рабочего тела 2, расположенные в торцах 4 или оконечностях трубы-цилиндра 1, выходы которых соединены с входами введенного в систему вычислительного устройства 8. При этом пространство щелевого зазора 6 одной оконечности трубы-цилиндра 1 сообщено трубопроводом 9 с напорным 10 и засасывающим 11 патрубками насоса 12 через электромагнитные клапаны 13 и 14, а другое аналогичное пространство сообщено трубопроводом 9 также с напорным 10 и засасывающим 11 патрубками насоса 12 через другие аналогичные клапаны 15 и 16. Труба-цилиндр 1 с поршнем-рабочим телом 2, трубопроводы 9 с электромагнитными клапанами 13-16 и полости насоса 12 при этом полностью заполнены рабочей жидкостью 17, имеющей удельный вес, меньший удельного веса поршня-рабочего тела 2. Система имеет дифферентометр 18, кренометр 19 и осадкомер 20. К выходам упомянутого вычислительного устройства подсоединены входы электромагнитных клапанов 13-16 через согласующие устройства 21-24, выполненные преимущественно в виде твердотельных реле с гальванической развязкой. Согласующие устройства 21-24 могут быть выполнены также в виде других дистанционно управляемых от вычислительного устройства 8 выключателей, пускателей, обеспечивающих включение или выключение электромагнитных клапанов 13-16.

При этом внутреннее пространство щелевых зазоров 6 трубы-цилиндра 1 через торцы 4 может быть сообщено между собой трубопроводом 9 через регулируемый электромагнитный клапан (вентиль) 25, гидравлические входы которого сообщены с входами преобразователя разности давлений 26. Электрический выход преобразователя разности давлений 26 соединен с входом вычислительного устройства 8, с выходом которого через согласующее устройство 27 соединен электрический вход упомянутого электромагнитного клапана (вентиля) 25.

В качестве датчиков крайних положений 7 перемещающегося в трубе-цилиндре 1 поршня-рабочего тела 2 использованы герконы, под которые на демпферах-фиксаторах поршня-рабочего тела установлены постоянные магниты 28.

Осадкомер 20 выполнен в виде двух преобразователей разности давлений 29 и 30, выходы которых соединены с входами вычислительного устройства 8, размещенных на одной нормали к основной плоскости судна, работающих одновременно, положительные входы которых сообщены с водным забортным пространством, а отрицательные входы сообщены с атмосферой.

Система оснащена блоком 31 световой и звуковой сигнализации, с входом которого соединен выход вычислительного устройства.

При определении начальной поперечной остойчивости судна предлагаемую систему не требуется изначально заполнять рабочей жидкостью (как в прототипе забортной водой). В связи с относительно малым используемым объемом система всегда заполнена, как правило, морозостойкой рабочей жидкостью 17. При этом внутри трубы-цилиндра 1, рабочих полостей клапанов 13-16 и 25, насоса 12 и преобразователя разности давлений 26, трубопроводов 9 имеется рабочая жидкость 17, а свободные поверхности и воздушные полости отсутствуют.

Поршень-рабочее тело 2 изготавливается из материала с относительно большим удельным весом, например из свинца, стали, чугуна и т.п. Рабочая жидкость 17 должна иметь минимальный удельный вес.

Система всегда готова к работе (не требует затрат времени на заполнение ее забортной водой), в связи с чем не изменяет водоизмещение и остойчивость судна.

Автоматизированная система кренования судна работает следующим образом.

По сигналам от вычислительного устройства 8, через согласующие устройства 21-24 открываются клапаны 13 и 14 (или 15 и 16), через согласующее устройство 32 включается насос 12, перекачивающий рабочую жидкость 17, открытый электромагнитный клапан (вентиль) 25 частично прикрывается, перепад давления на котором контролируется преобразователем разности давлений 26. Необходимый перепад давления рабочей жидкости 17 на торцах поршня-рабочего тела 2, обеспечиваемый насосом 12, перемещает в трубе-цилиндре 1 поршень-рабочее тело 2 до упора демпфера-фиксатора 3 в фиксирующее гнездо 5, выполненное в торцовой оконечности 4 трубы-цилиндра 1. При этом между поперечной торцовой поверхностью поршня-рабочего тела 2 и внутренней поверхностью торцовой оконечности 4 трубы-цилиндра 1 образуется фиксированный щелевой зазор 6. При этом выдавливаемая из гнезда 5 рабочая жидкость 17 смягчает удар поршня-рабочего тела 2 о торцовую оконечность 4 трубы-цилиндра 1.

При контакте демпфера-фиксатора 3 с фиксирующим гнездом 5 срабатывает геркон-датчик крайнего положения 7 поршня-рабочего тела 2, так как постоянный магнит 28, установленный на демпфере-фиксаторе 3, замыкает этот геркон. При этом сигнал с датчика положения 7, подаваемый на вычислительное устройство 8, подтверждает, что поршень-рабочее тело 2 находится в одном из крайних положений в трубе-цилиндре 1. С этого момента времени накренение судна, обусловленное перемещением поршня-рабочего тела 2 в трубе-цилиндре 1, прекращается и начинается запись массивов данных на заданном интервале времени, получаемых по сигналам от кренометра 20, дифферентометра 18, преобразователей разности давлений 29 и 30 осадкомера 19. По этим данным в вычислительном устройстве 8 определяются равновесные значения угла крена Θ1, угла дифферента Ψ и осадки Т, а с использованием данных о наружной поверхности корпуса судна определяются объемное V и весовое водоизмещение D.

После прекращения записи указанных массивов данных на заданном интервале времени по сигналу вычислительного устройства 8 открываются клапаны 15 и 16 (или 13 и 14) и поршень-рабочее тело 2 перемещается в трубе-цилиндре 1 до упора в другую сторону. Далее сигнал с датчика положения 7, подаваемый на вычислительное устройство 8, подтверждает, что поршень-рабочее тело 2 находится в другом из крайних положений в трубе-цилиндре 1. При этом опять начинается запись массивов данных на заданном интервале времени, получаемых по сигналам от кренометра, дифферентометра, преобразователей разности давлений осадкомера. По этим данным в вычислительном устройстве 8 также определяются равновесные значения угла крена Θ2, угла дифферента Ψ и осадки Т, а с использованием данных о наружной поверхности корпуса судна подтверждается весовое водоизмещение D.

В предлагаемой системе для каждого судна в прямом положении кренящий момент является величиной постоянной, обеспечивающей фиксированное изменение угла крена ΔΘ=Θ2-Θ1, ориентировочно в пределах 2-4 градусов, при максимально разрешенном для этого судна водоизмещении и при минимально разрешенном для него значении поперечной метацентрической высоты.

Поперечная метацентрическая высота h определяется по формуле

h=MKp/(D·sinΔΘ),

где ΔΘ=Θ2-Θ1 - изменение угла крена в градусах;

Θ1 - угол крена судна (по сигналу от кренометра) при положении поршня рабочего тела 2 в одном из крайних положений в трубе-цилиндре 1;

Θ2 - угол крена судна (по сигналу от кренометра) при положении поршня рабочего тела 2 в другом из крайних положений в трубе-цилиндре 1;

D - весовое водоизмещение судна при определении поперечной метацентрической высоты;

Мкр - кренящий момент, задаваемый системой.

Мкр определяется по формуле:

Мкр=(Рпрт-Рж)·l·cosΘ0,

где: l - расстояние между центрами тяжести в крайних точках фиксации поршня-рабочего тела - вблизи одного или другого бортов;

Рпрт и Рж - вес поршня-рабочего тела и вес жидкости, вытесненной поршнем рабочим телом, соответственно;

Θ0 - равновесное значение угла крена.

Осадка Т0 в месте установки осадкомера вычисляется по следующей формуле:

T 0 = [ P 1 / ( P 1 − P 2 ) ] ⋅ ( Z 2 − Z 1 ) + Z 1 ( 8 )

где Z1 - аппликата нижнего преобразователя разности давлений 29 осадкомера 20;

Z2 - аппликата верхнего преобразователя разности давлений 30 осадкомера 20;

P1, Р2 - текущие значения давлений, измеряемых преобразователями разности давлений 29 и 30 соответственно.

С целью повышения точности определения начальной поперечной метацентрической высоты h при однократном креновании (особенно в условиях качки на волнении) его необходимо выполнять многократно, а полученные при этом значения hi необходимо усреднять, например, методом скользящего среднего.

Экспериментальная проверка макета предлагаемой автоматизированной системы кренования судна, установленной на его мореходной модели, в условиях спокойной воды и при качке на нерегулярном волнении, а также экспериментальная проверка крупномасштабного макета такой системы подтвердили работоспособность указанной системы с ее достаточными быстродействием и точностью определения параметров поперечной остойчивости судна, простотой эксплуатации, что ее выгодно отличает от прототипа.

1. Автоматизированная система кренования судна, включающая рабочее тело с известными массой и положением его центра тяжести, перемещаемое в обе стороны поперек судна на заданное расстояние, датчики крайних положений этого перемещаемого рабочего тела, жидкость, насос, трубопроводы с электромагнитными клапанами и кренометр, отличающаяся тем, что рабочее тело выполнено в виде размещенного в расположенной поперек диаметральной плоскости судна трубе-цилиндре поршня, имеющего на своих торцах демпферы-фиксаторы, под которые в торцах трубы-цилиндра образованы ответные фиксирующие гнезда, расположенные с возможностью обеспечения зазора между торцом поршня-рабочего тела и внутренним торцом трубы-цилиндра, причем датчики крайних положений перемещающегося в трубе-цилиндре поршня-рабочего тела расположены в торцевых оконечностях трубы-цилиндра, а их выходы соединены с входами введенного в систему вычислительного устройства, при этом пространство щелевого зазора одной оконечности трубы-цилиндра сообщено трубопроводом с напорным и засасывающим патрубками насоса через электромагнитные клапаны, а пространство щелевого зазора другой ее оконечности сообщено трубопроводом также с засасывающим и напорным патрубками насоса через другие аналогичные клапаны, причем труба-цилиндр с поршнем-рабочим телом, трубопроводы с электромагнитными клапанами и полости насоса при этом полностью заполнены жидкостью, имеющей удельный вес, меньший удельного веса поршня-рабочего тела, при этом система оснащена дифферентометром и осадкомером, выходы которых, а также выход кренометра соединены с входами упомянутого вычислительного устройства, с выходами которого соединены входы электромагнитных клапанов и насоса через согласующие устройства, выполненные преимущественно в виде твердотельных реле.

2. Автоматизированная система кренования судна по п.1, отличающаяся тем, что оконечности трубы-цилиндра сообщены между собой трубопроводом через регулируемый электромагнитный клапан, к гидравлическим входам которого параллельно подсоединен преобразователь разности давлений, электрический выход которого соединен с входом вычислительного устройства, с выходом которого через согласующее устройство соединен электрический вход упомянутого электромагнитного клапана.

3. Автоматизированная система кренования судна по п.1, отличающаяся тем, что в качестве датчиков крайних положений перемещающегося в трубе-цилиндре поршня-рабочего тела использованы герконы, установленные на торцах трубы-цилиндра, с постоянными магнитами, размещенными на демпферах-фиксаторах поршня-рабочего тела.

4. Автоматизированная система кренования судна по п.1, отличающаяся тем, что осадкомер выполнен в виде двух преобразователей разности давлений, расположенных на одной нормали к основной плоскости судна, работающих одновременно, положительные входы которых сообщены с водным забортным пространством, а их отрицательные входы сообщены с атмосферой.

5. Автоматизированная система кренования судна по любому из пп.1-4, отличающаяся тем, что система оснащена блоком световой и звуковой сигнализации, с входом которого соединен выход вычислительного устройства.