Пастообразный материал для защиты от нейтронного излучения и способ приготовления пастообразного материала для защиты от нейтронного излучения

Иллюстрации

Показать всеИзобретение относится к технологии изготовления материалов для защиты от нейтронного излучения. Пастообразный материал для защиты от нейтронного излучения включает консистентную смазку ВНИИНП-293 и порошкообразный бор аморфный в качестве наполнителя при массовом соотношении компонентов (%) 91-97 и 3-9 соответственно, при этом удельная поверхность порошка бора аморфного составляет не менее 15 м2/г. Способ приготовления заявленного материала включает перемешивание консистентной смазки ВНИИНП-293 и наполнителя - порошкообразного бора аморфного в массовом соотношении (%) соответственно 91-97 и 3-9. Техническим результатом является обеспечение сечения поглощения тепловых электронов от 7 до 21 см-1 в зависимости от массового содержания бора (3-9% соответственно); температуры каплепадения не ниже 170°C; вязкости, определяемой капиллярным вискозиметром при плюс 50°C и среднем градиенте скорости деформации 1000 с-1, в пределах 0,3-1,4 Па·с, а при минус 50°C и среднем градиенте скорости деформации 100 с-1 - не более 19 Па·с; коллоидной стабильности при нагрузке 3H (процент выделенного масла) не более 25%; содержания воды менее 0,01%; а также обеспечение возможности с помощью данной композиции заполнять объемы различной конфигурации, в том числе длинные каналы малого сечения (диаметром менее 4 мм), в диапазоне температур от минус 50°C до плюс 50°C. 2 н. и 1 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Изобретение относится к технологии изготовления боросодержащих композиционных материалов, предназначенных для защиты от нейтронного излучения.

Известна боросодержащая композиция для защиты от нейтронного излучения на основе полипропилена, содержащая в качестве наполнителя бор аморфный и нитрид бора при следующем соотношении компонентов, мас.%: бор аморфный 4-6; нитрид бора 9-11; полипропилен 83-87. Технология приготовления данной композиции включает смешение всех компонентов в шаровом смесителе с дальнейшим экструдированием полученной смеси. Полученная композиция используется в качестве конструкционного материала, из которого изготавливают изделия по установленной технологии (Патент РФ №2096431, опубл. 20.11.97., МПК C08L 23/12).

Известна боросодержащая композиция для защиты от нейтронного излучения, включающая олефиновый полимер, представляющий собой полипропилен или полиэтилен, с наполнителем - нитридом бора при следующем соотношении компонентов, мас.%: полипропилен или полиэтилен 30-50, нитрид бора 50-70. Способ приготовления данной композиции заключается в смешении нитрида бора с частью олефинового полимера в шаровом смесителе с последующим добавлением оставшегося олефинового полимера и продолжением смешения в шаровом смесителе (Патент РФ №2148062, опубл. 27.04.2000., МПК С08К 3/38).

Вышеуказанные боросодержащие композиции используются при изготовлении конструкционных материалов, предназначенных для защиты от радиоактивных излучений.

В качестве прототипа выбран пастообразный материал, предназначенный для защиты от радиоактивных излучений на основе пластической синтетической массы, наполнителя, пластификатора и поверхностно-активного вещества, полученный смешением пластичной массы, пластификатора и поверхностно-активного вещества в лопастном смесителе при повышенной температуре смеси с добавлением наполнителя и дальнейшем смешением до получения однородной пастообразной массы (Патент РФ №2111558, опубл. 20.05.98., МПК G21F 1/10).

В качестве пластической синтетической массы для пастообразного защитного материала от радиоактивных излучений используют бутадиеновый, или бутадиен-нитрильный, или бутилкаучук или бутилнитрильный или дивинилстирольный каучуки. В качестве наполнителя используют фтористый литий-6, или бор, или его соединения, или гидрид титана, или порошкообразный свинец, или окись висмута, или двуокись урана, или двуокись тория, или вольфрам, или трехокись вольфрама, или оксиды редкоземельных элементов. В качестве пластификатора используют дибутилфталат, или дибутилсебацинат, или диоктилсебацинат, или трансформаторное масло, или индустриальные масла. В качестве ПАВ - лецитин или катионат-7 при следующем соотношении компонентов, мас.%:

| Пластичная синтетическая масса в смеси с пластификатором | |

| при соотношении каучук 8-20%, пластификатор 80-92% | 4-40 |

| Наполнитель | 60-96 |

| ПАВ | 0,1-0,5 (сверх 100%) |

Введение в состав материала для защиты от излучений наполнителей обеспечивает в каждом конкретном случае ее эффективность от различных видов ионизирующих излучений. Соотношение компонентов полимерной основы и наполнителя позволяет получать пастообразные материалы с требуемой вязкостью и растекаемостью.

Недостатком прототипа является высокое значение вязкости - 9000 Пз (900 Па·с) при 20°C, что обусловлено высоким процентным содержанием наполнителя (60-96%). Высокая вязкость делает проблематичным заполнение заявленной композицией объемов с малым внутренним сечением (например, каналов), особенно при отрицательных температурах.

Задачей заявляемого изобретения является создание пастообразного материала, обладающего высокой защитной способностью от нейтронного излучения, который бы имел низкую вязкость в широком диапазоне температур.

При использовании заявленного изобретения достигается следующий технический результат:

- сечения поглощения тепловых электронов от 7 до 21 см-1 в зависимости от массового содержания бора (3-9% соответственно),

- температура каплепадения не ниже 170°C;

- вязкость, определяемая капиллярным вискозиметром:

а) при плюс 50°С и среднем градиенте скорости деформации 1000 с-1, в пределах 0,3-1,4 Па·с;

б) при минус 50°C и среднем градиенте скорости деформации 100 с-1, не более 19 Па·с;

- коллоидная стабильность при нагрузке 3Н (процент выделенного масла), не более 25%;

- содержание воды - менее 0,01%;

- разработанная композиция позволяет заполнять объемы различной конфигурации, в том числе длинные каналы малого сечения (менее ⌀4 мм), в диапазоне температур от минус 50°С до плюс 50°С.

Для решения указанной задачи и достижения технического результата пастообразный материал для защиты от нейтронного излучения, включающий пластичную синтетическую массу и наполнитель - порошкообразный бор аморфный, согласно изобретению в качестве пластичной синтетической массы содержит консистентную смазку ВНИИНП-293 при следующем соотношении компонентов, мас.%:

| консистентная смазка ВНИИНП-293 | 91-97 |

| порошок бора аморфного | 3-9, |

при этом удельная поверхность порошка бора аморфного составляет не менее 15 м2/г.

Для решения указанной задачи и достижения технического результата предлагается также способ приготовления пастообразного материала для защиты от нейтронного излучения, включающий смешение в лопастном смесителе пластичной синтетической массы и наполнителя, в котором, согласно изобретению, в качестве пластичной синтетической массы используют консистентную смазку ВНИИНП-293 при отношении к бору аморфному, мас.%: 91-97/3-9; перемешивание осуществляют в смесителе для высоковязких материалов при температуре не более 20°С в течение не менее 1,5 ч и остаточном давлении в камере смесителя не более 104 Па до получения однородной массы с последующей гомогенизацией полученной массы.

Для перемешивания исходных компонентов используют смеситель для высоковязких материалов с Z-образными лопастями.

Характеристики заявленного композиционного материала, указанные в разделе «Технический результат», достигнуты за счет использования в качестве пластичной синтетической массы консистентной смазки ВНИИНП-293, а в качестве наполнителя - порошкообразного бора аморфного с удельной поверхностью не менее 15 м2/г и экспериментально подобранного их процентного соотношения. Кроме того, в способе приготовления пастообразного материала разработана технология изготовления материала с указанием технологических параметров перемешивания с дальнейшей операцией гомогенизации материала.

Гомогенизация (интенсивное механическое воздействие) необходима для получения однородного материала с более гладкой текстурой и улучшения механической и коллоидной стабильности готового материала, что достигается за счет лучшего распределения наполнителя в объеме готового пастообразного материала.

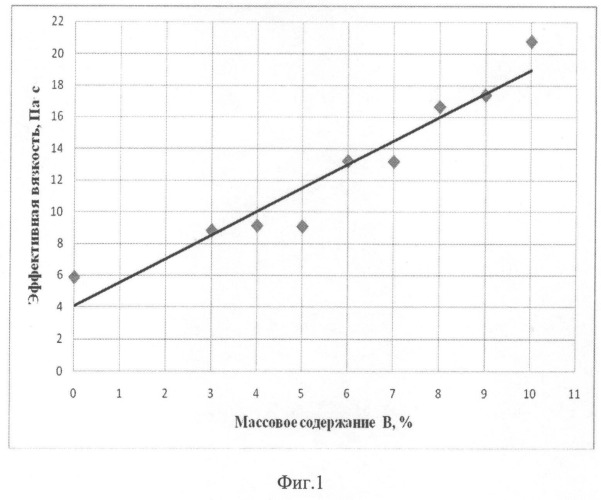

На фиг.1 приведена зависимость эффективной вязкости от массового содержания наполнителя при температуре минус 50°C и среднем градиенте скорости деформации 100 с-1.

На фиг.2 представлена зависимость эффективной вязкости от массового содержания наполнителя при температуре плюс 50°C и среднем градиенте скорости деформации 1000 с-1.

На фиг.3 представлена зависимость коллоидной стабильности от массового содержания бора.

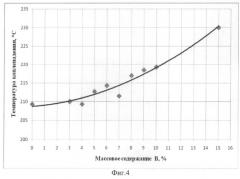

На фиг.4 представлена зависимость температуры каплепадения от массового содержания бора.

Сущность заявленного изобретения состоит в том, что в готовую консистентную смазку ВНИИНП-293 добавляют порошкообразный бор аморфный с удельной поверхностью не менее 15 м2/г при следующем соотношении компонентов, мас.% смазка ВНИИНП-293 - 91-97; порошок бора аморфного - 3-9.

Смазка ВНИИНП-293 - это консистентная смазка, представляющая собой пастообразный материал светло-серого цвета, в состав которой в качестве жидкой основы входит полиметилсилоксановая жидкость ПМС-100, загущенная литиевым мылом стеариновой кислоты - стеаратом лития.

Технология приготовления заявленной композиции включала предварительное смешение исходных компонентов и дальнейшую гомогенизацию полученной композиции. Перед использованием порошок бора аморфного был предварительно высушен до постоянной массы при температуре 120°C. Предварительное смешение проводилось на лопастном смесителе с Z-образными лопастями, предназначенном для обработки высоковязких сред. Перемешивание материала достигалась за счет интенсивного воздействия широколопастных месильных элементов. При этом перемешиваемый материал перемещался внутри как горизонтально, так и вертикально, за счет чего порошок бора равномерно распределялся в объеме смазки. Максимальная загрузка исходных компонентов композиционного материала в месильную емкость составляла 300 г. Днище месильной камеры, снабженное двойными стенками, могло нагреваться или охлаждаться. Работа месильной машины осуществлялась при пониженном давлении с целью исключения негативного влияния воздуха и остаточной влаги на качество материала.

Отработка различных технологических режимов предварительного смешивания исходных компонентов (смазка ВНИИНП-293 и бор) велась с целью оценки влияния времени и температуры смешивания наполнителя на реологические и физико-химические характеристики готового наполнителя. Для отработки технологии наполнителя использовались смазка ВНИИНП-293 различных технологических партий и порошкообразный бор аморфный марки Б-99А с удельной поверхностью в диапазоне Sуд=11-17 м2/г, определенной по методу Дерягина.

Результаты проведенных экспериментов показали, что для получения однородной системы заявляемым способом смешения величина удельной поверхности порошка бора аморфного должна быть не менее 15 м2/г.

Физические и реологические показатели смазки ВНИИНП-293 некоторых использованных технологических партий представлены в таблице 1. Следует отметить, что отдельные партии смазки имеют широкий диапазон значений вязкости при минус 50°C.

| Таблица 1 | ||||

| Физические и реологические показатели различных партий смазки ВНИИНП-293 | ||||

| Номер партии смазки ВНИИНП-293 | Вязкость ηэфф, Па·с | Коллоидная стабильность КС, % | Температура каплепадения Ткап, °C | |

| плюс 50°С при скор. дефор. 1000 с-1 | минус 40°С при скор. дефор. 100 с-1 | |||

| 4 | 0,54 | 15,85 | 12,72 | 207 |

| 3 | 0,87 | 8,9 | 15,70 | 215 |

| 228 | 1,02 | 10,0 | 13,21 | 210 |

| 6 | 0,72 | 8,7 | 15,6 | 178 |

| Нормы ТУ на смазку ВНИИНП-293 | 0,3-1,4 | Не более 19 | не более 25 | не ниже 170 |

Смешение исходных компонентов отрабатывалось при температурах: 25°C, 40°C, 55°C, 80°C. По результатам проведенных экспериментов было показано, что достижение заявленного технического результата возможно при минимальной температуре смешения (25°C), вследствие чего проведение смешения при более высоких температурах является нецелесообразным. Полученный результат согласуется с литературными данными, согласно которым при производстве пластичных смазок модифицирующий агент вводят в готовую смазку при комнатной температуре, так как при такой температуре введения он не принимает участие в начальной стадии структурообразования смазки и почти не изменяет ее реологические свойства.

Известно, что порошкообразные наполнители достаточно сложно равномерно распределить в объеме высоковязкого материала. В этой связи для определения времени смешивания исходных компонентов, необходимого для достаточно равномерного распределения порошкообразного наполнителя в смазке, были проведены соответствующие эксперименты при следующем соотношении исходных компонентов мас.%: смазка ВНИИНП - 293-95, бор - 5. Время смешивания составляло от 1 до 5 ч; температура 25°C, давление - 1·104 Па. В процессе эксперимента через каждый час смешивания отбиралось 3-5 проб материала в количестве 60 г с целью прослеживания динамики изменения значений коллоидной стабильности, температуры каплепадения и вязкости материала. Результаты экспериментов показали, что значения указанных параметров материала остаются постоянными при временах смешивания не менее 1,5 ч. Аналогичные эксперименты, проведенные для других соотношений исходных компонентов при 25°C, подтвердили выводы о необходимости их смешивания в течение не менее 1,5 ч.

Дальнейшие работы, связанные с выбором процентного соотношения смазки к бору аморфному, проводились при раннее выбранном оптимальном режиме смешения: температуре 25°С и времени смешения не менее 1,5 ч. Указанное соотношение варьировалось в диапазоне от 85 до 97 мас.% смазки ВНИИНП-293 и от 3 до 15 мас.% бора аморфного (см. табл.2 и фиг.1 - фиг.4). В результате проведенных работ установлено, что увеличение массового содержания бора в смазке более 9 мас.% приводит к значительному увеличению значения вязкости получаемых композиций при отрицательных температурах, вследствие чего является нецелесообразным, (см. табл.2 и фиг.1 - фиг.4).

Комплекс проведенных исследований показал, что введение в смазку ВНИИНП-293 (см. табл.1) бора аморфного в общем случае приводит к значительному увеличению вязкости материала при отрицательных температурах (до 40% и более от значения вязкости чистой смазки при минус 50°C), незначительному увеличению температуры каплепадения (не более 2% от значения каплепадения чистой смазки), величина же коллоидной стабильности при этом остается на прежнем уровне.

| Таблица 2 | ||||

| Характеристики готового материала при различном мас.% содержании бора в смазке. | ||||

| Массовая доля бора в смазке ВНИИНП-293, % | Ткап, °C | КС, % | ηэф, Па·с | |

| плюс 50°C, (1000 с-1) | минус 40°C, (100 с-1) | |||

| 0 | 209,3 | 15,25 | 0,45 | 5,86 |

| 3 | 210,0 | 14,66 | 0,58 | 8,81 |

| 4 | 209,3 | 18,06 | 0,58 | 9,11 |

| 5 | 212,7 | 18,92 | 0,61 | 9,07 |

| 6 | 214,3 | 14,81 | 0,71 | 13,21 |

| 7 | 211,5 | 16,40 | 0,76 | 13,18 |

| 8 | 217,0 | 16,15 | 0,71 | 16,65 |

| 9 | 218,5 | 15,24 | 0,85 | 17,39 |

| 10 | 219,3 | 15,22 | 1,01 | 20,80 |

| 15 | 230,0 | 8,70 | - | - |

| Технический результат | Не менее 170 | Не более 25 | От 0,3 до 1,4 | Не более 19 |

После смешения на лопастном смесителе пастообразный материал подвергался гомогенизации с целью достижения лучшего распределения порошкообразного бора аморфного в объеме готового материала. Гомогенизация материала проводилась на машине IKA magic LAB с использованием соответствующего модуля, входящего в комплектацию машины. Модуль, состоящий из трех пар систем «ротор-статор», установленных друг за другом, обеспечивал трехстадийную гомогенизацию материала. Многостадийное размещение систем «ротор-статор» позволило достигнуть максимального механического воздействия на материал за короткое время его прохождения через модуль. При этом скорости сдвига составили от 42000 до 100000 с-1.

В результате гомогенизации был получен пастообразный материал, который имел гладкую однородную текстуру, требуемую вязкость и был коллоидно и механически стабилен.

Далее был определен анализ на содержание воды в готовом материале. В качестве примера исследовался образец готового материала, содержащий мас %: смазка ВНИИНП-293 - 95, бор - 5. Массовая доля воды в образце составила менее 0,01%, что означало отсутствие воды в готовом образце. Аналогичный анализ был определен для образцов готового материала при других соотношениях исходных компонентов. Результаты соответствовали заявленному техническому результату.

Заявляемый пастообразный материал был изготовлен по заявляемому способу, были определены его реологические и физико-химические показатели (см. табл.3, табл.4, фиг.1 - фиг.4). В результате анализа экспериментальных показателей было выбрано оптимальное процентное соотношение исходных компонентов:

| Смазка ВНИИНП-293 | 91-97% |

| Бор аморфный | 3-9% |

Сущность предлагаемого изобретения поясняется примером приготовления пастообразного материала.

Ввиду незначительного различия в свойствах между изотопами бора, за исключением нейтронопоглощающей способности, исследование проводилось на природной смеси изотопов.

Пример 1. Перед приготовлением пастообразного материала осуществлялся входной контроль исходных компонентов.

1.1 Входной контроль показателей смазки ВНИИНП-293:

а) внешний вид - визуально;

б) определение вязкости - измерение данной величины проводилось на капиллярном вискозиметре «АКВ-2» согласно ГОСТ 7163-84;

в) определение температуры каплепадения - измерение данной величины проводилось на аппарате «Капля - 20-02» согласно ГОСТ 6793-74;

г) определение коллоидной стабильности - измерение данной величины проводилось на аппарате «АКС-20» ГОСТ 78142-74;

1.2. Определение показателей порошка бора аморфного

а) массовая доля бора - измерение массовой доли бора в исходном порошке проводилось химическим анализом согласно ТУ (нормативному документу);

б) удельная площадь поверхности измерялась по методу Дерягина

Для приготовления пастообразного материала брали 285 г смазки ВНИИНП-293 и 15 г порошкообразного бора аморфного, высушенного при температуре 120°C до постоянной массы с точностью ±0,001 г, и предварительно смешивали в лабораторной месильной машине HKD-T 0,6 при температуре 25°C в течение 2 часов и величине остаточного давления 1·104 Па до получения однородной массы. Затем выгружали полученный пастообразный материал и загружали в устройство подачи машины IKA magic LAB для дальнейшей гомогенизации с применением модуля DISPAX-REACTOR и генератора F6 (система «ротор-статор»). Скорости сдвига при скорости вращения ротора машины 10000 об/мин и 16000 об/мин составляли 42000-63000 с-1 и 68000-100000 с-1 соответственно. Давление ограничивалось максимально допустимым рабочим давлением в IKA magicLAB и составляло 2·105 Па. Рабочая камера машины охлаждалась при помощи термостата CF3 до температуры 25°С. Время гомогенизации составило 10 мин.

После гомогенизации осуществляли выгрузку готового пастообразного материала и определяли его физико-химические и реологические показатели.

Вязкость, коллоидная стабильность и температура каплепадения определялась согласно п.1.1.

Определение химических показателей готового пастообразного материала:

а) содержание воды - измерение данной величины проводилось на титраторе DL-39Х методом кулонометрического титрования.

Таким образом, экспериментально показано (см. табл.2, табл.3, фиг.1 - фиг.4), что разработанный пастообразный материал для защиты от нейтронного излучения имеет реологические и физико-химические показатели согласно техническому результату, а именно:

- сечения поглощения тепловых электронов от 7 до 21 см-1 в зависимости от массового содержания бора (3-9% соответственно),

- температура каплепадения не ниже 170°C;

- вязкость, определяемая капиллярным вискозиметром:

а) при плюс 50°C и среднем градиенте скорости деформации 1000 с-1, в пределах 0,3-1,4 Па·с;

б) при минус 50°C и среднем градиенте скорости деформации 100 с-1, не более 19 Па·с;

- коллоидная стабильность при нагрузке 3H (% процент выделенного масла), не более 25;

- содержание воды, % - менее 0,01.

Характеристики заявленного пастообразного материала получены с помощью заявленного способа получения этого материала.

1. Пастообразный материал для защиты от нейтронного излучения, включающий пластичную синтетическую массу и наполнитель - порошкообразный бор аморфный, отличающийся тем, что в качестве пластичной синтетической массы использована консистентная смазка ВНИИНП-293 при следующем соотношении компонентов, мас.%:

| консистентная смазка ВНИИНП-293 | 91-97 |

| порошок бора аморфного | 3-9, |

2. Способ приготовления пастообразного материала для защиты от нейтронного излучения, включающий перемешивание в лопастном смесителе пластичной синтетической массы и наполнителя - порошкообразного бора аморфного, отличающийся тем, что в качестве пластичной синтетической массы используют консистентную смазку ВНИИНП-293 при отношении к бору аморфному, мас.%: 91-97/3-9, осуществляют перемешивание в смесителе для высоковязких материалов при температуре не более 20°C в течение не менее 1,5 ч и остаточном давлении в камере смесителя не более 104 Па до получения однородной массы с последующей гомогенизацией.

3. Способ по п.2, отличающийся тем, что перемешивание осуществляют в высоковязком смесителе с Z-образными лопастями