Устройство для обработки жидкости при сжатии притока скважины

Иллюстрации

Показать всеИзобретение относится к способу и устройству для сепарирования жидкости от газа в притоке скважины при сжатии притока скважины. Техническим результатом изобретения является предотвращение поступлений в компрессор жидкости в слишком больших концентрациях и имеющей слишком большой размер капель. Способ сепарирования жидкости из газа в притоке скважины при его сжатии с использованием сепаратора жидкости, имеющего впускную трубу для притока скважины, выпускную трубу для газа и выпускную трубу для жидкости, заключается в выполнении впуска притока скважины в сепаратор жидкости с помощью одной впускной трубы, заканчивающейся внутри сепаратора жидкости, подаче сепарированной жидкости из сепаратора жидкости через выпускную трубу для жидкости в газ из выпускной трубы для газа в точке смешивания, расположенной по потоку ниже сепаратора жидкости и по потоку выше компрессора, и удержании сепарированной жидкости в сепараторе в течение периода задержки в случае больших скоплений жидкости, таких как приливы и пробки, в притоке скважины в сепаратор жидкости, для исключения слишком большого содержания жидкости в газе, подаваемом в компрессор, распылении сепарированной жидкости по потоку выше впуска в компрессор или на впуске в компрессор. Устройство для сепарирования жидкости из газа в притоке скважины при его сжатии содержит сепаратор жидкости, имеющий впускную трубу для притока скважины, выпускную трубу для газа и выпускную трубу для жидкости, точку смешивания, расположенную по потоку ниже сепаратора жидкости и по потоку выше компрессора и обеспечивающую подачу сепарированной жидкости из выпускной трубы для жидкости сепаратора жидкости в газ из выпускной трубы для газа, и, по меньшей мере, одну форсунку для распыления жидкости, размещенную по потоку выше компрессора. При этом размещение форсунки выбрано из одного из следующего: форсунка для распыления жидкости размещена в выпускной трубе для жидкости по потоку выше точки смешивания; первая форсунка размещена в выпускной трубе для жидкости по потоку выше точки смешивания, и вторая форсунка размещена в выпускной трубе для газа по потоку выше точки смешивания; форсунка размещена во впускной трубе компрессора по потоку ниже точки смешивания; первая форсунка размещена в выпускной трубе для газа по потоку выше точки смешивания, и вторая форсунка размещена во впускной трубе компрессора по потоку ниже точки смешивания; первая форсунка размещена в выпускной трубе для жидкости по потоку выше точки смешивания, вторая форсунка размещена в выпускной трубе для газа по потоку выше точки смешивания, и третья форсунка размещена во впускной трубе компрессора по потоку ниже точки смешивания. 2 н. и 35 з.п. ф-лы, 11 ил., 4 табл.

Реферат

Изобретение относится к способу и устройству для сепарирования жидкости от газа в притоке скважины при сжатии притока скважины, содержащему сепаратор жидкости с впускной трубой для притока скважины, выпускной трубой для газа и выпускной трубой для жидкости, как заявлено в пп. 1 и 23 прилагаемой формулы изобретения.

Известные способы и устройства описаны, например, в патенте Великобритании 2055987 A и публикации WO 2007/004886 A1. В патенте 2055987 A описана система газлифта нефтяной скважины с устройством для сжатия, охлаждения и сжижения добытой продукции и других газов, устройство для введения смеси жидкости и паров в кольцевое пространство скважины, при этом смесь нагревается и проходит через дроссель, клапан, создающий газификацию, по меньшей мере, части смеси на месте в скважине и другой клапан, вводящий газифицированный материал в колонну насосно-компрессорных труб. Публикация WO 2007/004886 A1 относится к системе для очистки компрессоров, расположенных в труднодоступных местах, например на морском дне или вблизи него или в стволе скважины, которая содержит трубопровод чистящей жидкости, проходящий между легкодоступным источником жидкости и компрессором. Источник жидкости может быть трубопроводом для подачи ингибитора гидратообразования, антивспенивателей, буферной жидкости, деэмульгатора или химикатов других типов, поддерживающих работу добычи или переработки. Указано, что источником жидкости, альтернативно, может являться накопительная емкость, расположенная в окрестности компрессора.

Настоящее изобретение поддерживает содержание жидкости на приемлемом уровне, когда размер капли уменьшается ниже приемлемого уровня для газа, проходящего в компрессор притока скважины. Дополнительно, перед впуском газа компрессора сепарированную и собранную жидкость подают из сепаратора жидкости в форме мелкодисперсной струи из мелких капель в поступающий газ с использованием сжатого газа из компрессора для приведения в действие эжектора или эдуктора, далее в данном документе эжектор и эдуктор включены в общий термин, как эжектор, возможно объединенный с форсункой. Альтернативно эжектору сжатого газа или эдуктору для перекачки жидкости можно использовать регулируемое или фиксированное дросселирование внутри выпускной трубы для газа из сепаратора жидкости, создающее достаточное пониженное давление для работы возможной форсунки. Другим вариантом является использование, по меньшей мере, одной форсунки для тонкого диспергирования сепарированной жидкости перед возвратом в газ из сепаратора жидкости.

Для защиты компрессоров от неприемлемого притока жидкости, которая может также содержать песок и другие частицы, далее в данном документе именуемые термином «песок», сепаратор жидкости часто устанавливают выше по потоку от компрессора. При этом жидкость и песок можно собирать, при этом газ и жидкость с песком затем можно сжимать или перекачивать отдельно.

Такая защита подводных компрессоров от слишком большого притока жидкости и песка хорошо известна и часто обеспечивается размещением сепаратора жидкости выше по потоку от компрессора, при этом жидкость и песок можно сепарировать из притока скважины, собирать и перекачивать в газовый транспортер в точке ниже по потоку от компрессора, возможно направление жидкости в специальную трубу.

Сепараторы жидкости в данном контексте, могут быть представлены, кроме других сепараторов, скрубберами, циклонами и коллекторами осадка жидкости в дополнение сепаратору, самому имеющему объем для собранной жидкости. Данный объем сбора должны определять следующие факторы.

Среднее значение содержания жидкости в газе притока скважины. Данное значение существенно изменяется в зависимости от получения газа притока скважины из месторождения сухого природного газа или газоконденсатного месторождения. Можно ожидать изменение, зависящее от месторождения от 0,01% по весу или менее 5% по весу или больше без любого другого влияния на изобретение, кроме фактических размеров и работы. При мультифазной перекачке с нефтяных месторождений, доля жидкости обычно составляет от 2% по объему до 30% по объему.

Объем образований жидкости, т.е. объем скоплений жидкости, проходящих по трубе и являющихся слишком большими, чтобы называться каплями, но слишком малыми, чтобы называться осадками жидкости. Предположено, что образования жидкости могут иметь «размер кулака». В термин «образование жидкости» также включено то, что называют «приливом» в английском языке, т.е. изменением притока жидкости вследствие изменений в получении газа по трубе выше по потоку от системы сжатия.

Объем осадка жидкости, т.е. объем скопления жидкости, обусловленный различными условиями в трубной системе выше по потоку от компрессора и проходящий в сепаратор жидкости за время в несколько секунд.

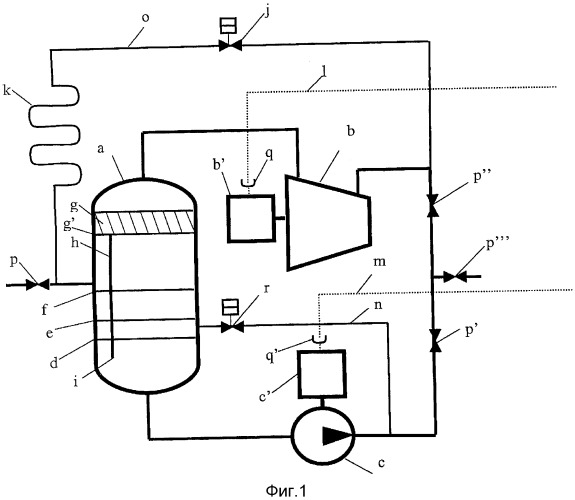

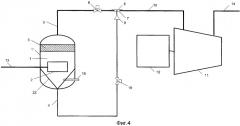

Для иллюстрации недостатков известных технических решений ниже описан рядовой режим для дренажа жидкости из подводного сепаратора жидкости с соответствующим объемом для сбора жидкости. Соответственно, на фиг. 1 показано основное оборудование таких обычных подводных станций сжатия и перекачки. В таблице 1 компоненты показаны буквами с соответствующих фигур.

| Таблица 1 | |

| а | Сепаратор жидкости с объемом сбора в общей емкости |

| b | Компрессор |

| b' | Двигатель компрессора |

| с | Насос |

| c' | Двигатель насоса |

| d | Нижний допустимый уровень регулирования жидкости |

| е | Верхний допустимый уровень регулирования жидкости при стабильном потоке |

| f | Наивысший уровень жидкости, определенный объемом прилива жидкости |

| g | Оборудование тонкой очистки, например циклоны |

| g' | Нижняя кромка оборудования тонкой очистки |

| h | Сливная труба для жидкости из оборудования тонкой очистки |

| i | Выпуск из сливной трубы |

| j | Противопомпажный клапан с исполнительным механизмом |

| k | Противопомпажный охладитель |

| l | Кабель электропитания двигателя компрессора |

| m | Кабель электропитания двигателя насоса |

| n | Труба рециркуляции жидкости |

| о | Труба рециркуляции газа |

| p,p', p'', p''' | Запорные клапаны |

| q | Электрический соединитель для двигателя компрессора |

| q' | Электрический соединитель для двигателя насоса |

| r | Клапан циркуляции жидкости |

Во время нормальной работы все показанные запорные клапаны, p-p''', открыты и противопомпажный клапан j, закрыт. В заданный момент компрессор b приводится в действие с соответствующей скоростью для исполнения необходимого производства газа. Компрессор приводится в действие электродвигателем, b', имеющим электропитание от кабеля, 1, соединенного с двигателем компрессора электрическим соединителем q. Соответственно, на насос подается электропитание через кабель m и соединитель q'.

Газ, поступающий из скважины в коллекторе, т.е. неосушенный газ или приток скважины в сепаратор жидкости с его объемом сбора, содержит некоторое среднее значение содержания жидкости в данных условиях с возможностью нарушения "приливом" или, в наихудших случаях, временным осадком жидкости, имеющим большое значение содержания жидкости и малую продолжительность. Важно отметить, что много таких осадков жидкости нередко прибывают в быстрой последовательности во время работы, при этом газ в течение некоторого периода имеет заданное среднее значение содержания жидкости.

На фиг.1 предположены некоторые допустимые уровни жидкости, от d до f, в сепараторе жидкости. Когда насос является центробежным насосом с возможностью генерирования пузырьков, нижний уровень, d, определяется тем, что насос требует минимального напора для нижнего уровня d жидкости, относительно всасывающего устройства насоса c. Необходимость напора, т.е. эффективного положительного напора, требуемого на всасывании, изменяется в зависимости от конструкции насоса и условий работы, в частности, скорости, но может составлять, например, 3-4 м. Нижний уровень d жидкости должен также являться достаточно высоким для предотвращения захвата насосом свободного газа в потоке жидкости в него. Такие центробежные насосы чувствительны к высвобождению газа под действием перекачки, т.е. способность генерировать рост давления уменьшается вместе с производительностью и потребная рабочая мощность увеличивается. Обычное правило состоит в том, что доля свободного газа при этом должна поддерживаться ниже 3% по объему. Когда требование эффективного положительного напора, требуемого на всасывании, удовлетворено, данное также выполняется автоматически.

Дополнительно, высший допустимый нормальный уровень е жидкости при стабильном потоке определяется безопасностью от захвата слишком больших количеств жидкости вместе с газом и направления в компрессор, когда наибольший осадок жидкости, т.e. расчетный осадок добавляется к верхнему допустимому уровню е при стабильном потоке. Наивысший уровень f жидкости определяют для случая, когда "наибольший осадок жидкости", заданный расчетами, измерениями или эмпирически, размещается над верхним нормальным уровнем е жидкости, без превышения абсолютного верхнего допустимого наивысшего уровня f жидкости. Следует отметить, что абсолютный наивысший уровень f жидкости, касательно размещения оборудования g тонкой очистки, когда используют циклоны или другое оборудование тонкой очистки, нуждающееся в сливной трубе h для выпуска, определяется перепадом давления на оборудовании тонкой очистки, расположенном в верхней части сепаратора а жидкости. Длина сливной трубы h от нижней кромки g', оборудования тонкой очистки до наивысшего допустимого уровня f жидкости, должна обеспечивать достаточное статическое давление для дренирования оборудования тонкой очистки, часто представленного циклонами с перепадом давления в диапазоне 0,1-0,5 бар. Кроме того, выпуск i сливной трубы h всегда должен быть погружен в жидкость, что предотвращает втягивание газа через сливную трубу h. Это означает, что выпуск i должен размещаться ниже нижнего допустимого уровня d жидкости.

В более простом оборудовании, например, проволочные маты удовлетворительно выполняют тонкую очистку и, следовательно, удаление капель, высота g, между оборудованием тонкой очистки и наивысшим уровнем f жидкости, может быть уменьшена, поскольку сливная труба становится ненужной. Механизм, создающий улавливание капель жидкости в проволочные маты и т.п., работает вследствие слияния капель и достижения ими размера, заставляющего падать вниз через газ, поднимающийся к проволочным матам, т.e. скорость падения капель больше скорости газа, направленной вверх.

Условия создания "недопустимо высокой" нагрузки от жидкости и песка на компрессор зависят от прочности конструкции в отношении такого воздействия и выбора материалов и различных защитных покрытий от эрозии на крыльчатках компрессора. Редкой и кратковременной большой нагрузке от жидкости, например, с превышением на 15% по объему, центробежные компрессоры могут противостоять, при условии не слишком большого диаметра капель, т.e. обычно менее 100 микрон. Поставщики компрессоров также заявляют, что обычные компрессоры обеспечивают непрерывную работу, при условии что содержание жидкости меньше 3% по весу. Другие поставщики центробежных компрессоров заявляют, что обычные компрессоры выдерживают непрерывную работу при объеме жидкости до 3% на впуске и каплях менее 50 микрон с приемлемой эрозией и сроком службы.

Для увеличения стойкости центробежных компрессоров некоторые поставщики компрессоров разработали в последние годы новые решения для непрерывной работы в условиях большого содержания жидкости, и разработка продолжается. В частности, мотивация заключается в получении возможности упрощения сжатия или "ускорения" притока скважин газовых месторождений в сравнении с системой Фиг. 1.

Во время работы насосом обычного типа управляют так, что уровень в сепараторе жидкости поддерживается между верхним уровнем е жидкости и нижним уровнем d. Затем, его всегда корректируют к получению "идеального уровня" где-то между d и e. Данный уровень определяют как по условию защиты насоса от образования пузырьков, так и от захвата свободного газа, и находящимся достаточно низко для предотвращения захвата жидкости в компрессор.

Жидкость, сепарированная в сепараторе жидкости, собирается в его объеме сбора. В известных технических решениях, насос c предположен как центробежный насос. Данные насосы особенно подходят для перекачки при получении не слишком малых объемов жидкости в кубометрах в час, м3/ч, при этом, насосы конструируют с учетом необходимого подъема давления. Обычно, требование к подъему давления находится в пределах от 5 бар до 100 бар и даже выше.

Как пример, иллюстрирующий проблему, связанную с известными решениями, можно выбрать типичную ситуацию, в которой на небольшом газовом месторождении необходим только один компрессор, на котором поступление жидкости составляет 10 м3/день, то есть 0,4 м3/ч. В фактическом примере, данное соответствует содержанию жидкости в газе приблизительно 0,01% по объему и необходимости повышения давления до 30 бар от давления всасывания в 10 бар. В наличии нет центробежных насосов, которые при непрерывной работе могут соответствовать такому требованию, с низким объемным расходом и дающих необходимое повышение давления. Решение для непрерывной работы насоса может включать в себя рециркуляцию в замкнутой системе почти всего количества жидкости, при этом получают минимальный расход жидкости в насосе, например, 50 м3/ч.

Сравнивая то, чему центробежные компрессоры уже могут противостоять и что в ближайшем будущем по прогнозам они смогут выдерживать в результате фактического развития нагрузки от жидкости относительно содержания жидкости на месторождениях газа или смеси газа и конденсата, как упомянуто выше, центробежные компрессоры могут теоретически эксплуатироваться без сепарирования жидкости от газа. Данное предполагает, что жидкость проходит плавно и тонко диспергируется в газе. Данное условие можно считать корректным для основной части рабочих часов для подводного компрессора, но ситуация случайным образом нарушается большей концентрацией жидкости в форме "приливов" с образованиями жидкости или в наихудших случаях с заполнением всего рабочего сечения трубы. Механизмами, результатом действия которых является генерирование образований жидкости или осадков жидкости, обычно являются изменения, т.е. переходные режимы, создающие скопление жидкости, например, при запуске в работу или закрытии одной из нескольких скважин на подводной опорной плите. Возможно, наихудшим случаем является запуск в работу скважин на подводной опорной плите, где скважины были закрыты в течение некоторого периода времени. При этом большой объем жидкости может скапливаться и подаваться на компрессор. Для исключения необходимости выбора сепаратора жидкости с размером, подходящим для переработки всего осадка жидкости переходного режима, который может возникать при запуске в работу, можно разработать специальные процедуры запуска в работу. Например, осадок жидкости можно либо направлять в обход компрессора по специальной перепускной трубе, либо пропускать порциями через сепаратор жидкости.

Настоящее изобретение обеспечивает направление всей жидкости из притока скважины в компрессор во время работы, при этом большие, требующие управления и затрат сепарационный насос и систему сжатия фиг. 1 можно существенно упростить.

Для компрессора, таким образом, его прочность под действием жидкости и песка определяет конструкцию газоперерабатывающей части сепаратора жидкости, и, аналогично, прочность насоса в отношении образования пузырьков и захваченный газ определяют конструктивное исполнение части переработки жидкости. Что касается установления точности и комплексности регулирования уровня, та же прочность также является особенно важной.

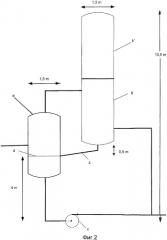

На фиг. 2 показано, как использование центробежного насоса увеличивает общую высоту насоса и сепаратора жидкости с его объемом сбора для соответствия эффективному положительному напору, требуемому на всасывании. В примере показано, что разница отметок самого нижнего уровня жидкости и всасывающего устройства насоса составляет 4 м.

Для определения общей высоты устройства в составе компрессора, сепаратора жидкости/коллектора и насоса, нужно учитывать, что компрессору и/или двигателю компрессора может быть необходим дренаж. В известных решениях для дренажа используют силу тяжести. Для получения дренажа с помощью силы тяжести нижняя часть компрессора должна быть расположена приблизительно на 0,5 м выше нижнего уровня в коллекторе жидкости.

Как упомянуто выше, следствием использования центробежного насоса и гравитационного дренажа является значительная общая высота устройства в целом. На фиг. 2, как пример, данная предположительная высота составляет 10,5 м. Также показан типичный диаметр некоторых компонентов.

В качестве примера показан вертикально ориентированный компрессор и двигатель компрессора. Если два компонента горизонтальны, общая высота уменьшается за счет увеличения ширины.

Фиг. 2 включает в себя компоненты, только необходимые для показа требуемой высоты. Здесь, символы являются аналогичными фиг. 1, но в дополнение имеется символ

| Таблица 2 | |

| Z | дренирующая труба для компрессора с двигателем компрессора |

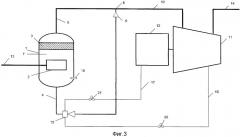

Таким образом, основной целью настоящего изобретения является создание упрощенной системы сжатия, т.е. системы на базе устойчивого к жидкости компрессора, а именно компрессора притока скважины, имеющего перед собой сепаратор жидкости, удаляющий большие капли и образования жидкости из газа перед его поступлением в компрессор. Захваченную жидкость затем подают в газовый поток перед впускной трубой компрессора с такими размером капель и концентрацией жидкости в газе, какие компрессор может выдерживать во время продолжительной работы. Обычно жидкость состоит из смеси конденсированной воды, поступившей воды, конденсата и нефти с добавленными химикатами. Смесь очень зависит от коллектора. Условие «какие размер капель и концентрацию жидкости в газе компрессор может выдерживать во время продолжительной работы» зависит от конфигурации компрессора, выбранной конструкции и материалов. Как упомянуто, некоторые поставщики компрессоров заявляют, что уже существующие компрессоры могут выдерживать непрерывную работу в условиях содержания до 3% по объему жидкости, при условии что размер капель поддерживается меньше некоторого уровня, например 50 микрон. Дополнительно, имеются компрессоры, находящиеся в разработке, выдерживающие при работе значительно больше жидкости, чем указано выше. Важно отметить, что поставщик компрессоров определяет максимальную концентрацию жидкости, которую может выдерживать компрессор, в соединении с данным максимальным размером капель для непрерывной работы, при этом, получая приемлемый интервал техобслуживания, например, три года или больше. Целью настоящего изобретения является создание сепаратора жидкости выше по потоку от компрессора притока скважины, работающего в таком режиме, что подача жидкости в газе в компрессор соответствует требованиям, определенным для компрессора, в отношении максимальной концентрации жидкости и размера капель.

Можно упомянуть для обычного использования компрессоров на берегу и на платформах, нормальными являются габариты согласно критериям задания размеров согласно NORSOK P-100, составляющие: 1,32×10-8 м3 жидкости на стандартный м3 газа, что соответствует критерию АНИ, составляющему 0,1 галлон США (3,8 л) на миллион стандартных фут3 (28 л). При давлении газа 100 бар это соответствует содержанию жидкости в газе приблизительно 1,3 частей на миллион в конкретном объеме. Что касается указанной поставщиками компрессоров, продолжительности выдерживания центробежным компрессором непрерывной работы, 1,3 частей на миллион в конкретном объеме обеспечивает коэффициент безопасности порядка 10000, который достигают только обычные большие сепараторы и скрубберы. Для стойких к жидкости центробежных компрессоров, используемых для сжатия притока скважины, поэтому критерий NORSOK не является адекватным, поскольку не использует способность компрессора выдерживать жидкость. Согласно настоящему изобретению, стойкость компрессора используют для создания устройства, в котором жидкость проходит с газом в компрессор после предварительной обработки, создающей капли меньше максимального размера капель, и компрессор выдерживает непрерывную работу и одновременно уравновешивает содержание жидкости в газе, при этом не генерируются пики повышенного содержания жидкости больше, чем компрессор максимально может выдержать.

Сепаратор жидкости должен обеспечивать следование большей части содержащейся жидкости в газовом потоке и захват только больших капель, превышающих некоторый размер, и образований жидкости. Выбранный тип впускного устройства и оборудование тонкой очистки (каплеуловитель) перед выпуском газа определяют параметры капель, подлежащих улавливанию.

Затем, сепарированная жидкость подается в газовый поток перед жидкостью через впуск, среди прочего, с использованием энергии компрессора для исполнения перекачки для передачи жидкости из сепаратора жидкости в точку смешивания газа и жидкости перед впуском компрессора. Поскольку имеется малый перепад давления между выпуском жидкости сепаратора жидкости и точкой смешивания, потребная мощность является низкой. Перекачку жидкости из сепаратора жидкости в точку смешивания можно выполнять одним из следующих способов:

сжатый газ приводит в действие эжектор, направляющий сепарированную жидкость в газовый поток;

сужение рабочего сечения трубы со сходящейся и расходящейся частью (вентури) перед впуском создает пониженное давление, втягивающее сепарированную жидкость в газовый поток в точке смешивания;

клапан управления перед точкой смешивания создает необходимое регулируемое пониженное давление;

нерегулируемое дросселирование перед точкой смешивания, создает достаточное пониженное давление;

по меньшей мере, одна форсунка, размещена во впуске компрессора;

объединение перечисленного выше.

Для создания достаточно мелких капель возможно расположение в трубе форсунки жидкости, направляющей жидкость из сепаратора жидкости к впускной трубе газа в компрессор.

Таким способом, система сжатия упрощается, поскольку исключается необходимость использования насоса с двигателем и мощности для подачи и, следовательно, требование дополнительной высоты, поскольку компрессор принимает на себя работу перекачки.

Также предпочтительно, что сепаратор жидкости может быть расположен независимо от компрессора, поскольку работа перекачки, подлежащая выполнению компрессором по подъему и направлению жидкости в точку смешивания во впускной трубе компрессора, в любом случае, небольшая.

В совокупности изобретением создано комплектное оборудование для сжатия притока скважины, имеющее малые размеры относительно обычного решения (фиг. 1 и 2) и имеющее большую степень свободы по взаимному высотному расположению сепаратора жидкости и компрессора.

Основная цель изобретения состоит в предотвращении поступлений в компрессор жидкости в слишком больших концентрациях и имеющей слишком большой размер капель и достигается устройством для сепарирования жидкости из газа в притоке скважины при его сжатии, содержащим сепаратор жидкости, имеющий впуск для притока скважины, выпуск для газа и выпуск для жидкости, при этом сепарированная жидкость из сепаратора жидкости тонко диспергируется в соединении с выпуском жидкости, и тонко диспергированная жидкость подается в выпуск газа в точку смешивания ниже по потоку от сепаратора жидкости и выше по потоку от компрессора.

При этом сепарированную жидкость можно подавать в газовую трубу перед впуском оборудования переработки через промежуточный эжектор или эдуктор, или пониженным давлением в газовой трубе, при этом энергия системы сжатия приводит в действие перекачку жидкости. При необходимости создание пониженного давления в точке смешивания для газа и жидкости перед впуском компрессора можно достичь подходящим сужением рабочего сечения в трубе, фиксированным или регулируемым дросселированием или, по меньшей мере, одной форсункой, в частности, размещенной во впускной трубе газа, перед точкой смешивания и/или после нее. Даже в таком случае энергия компрессора приводит в действие дренаж и возможное тонкое диспергирование сепарированной жидкости.

Вне зависимости от использования форсунок или эжектора или других компонентов для диспергирования жидкости в мелкие капли в необходимой степени, энергия компрессора, т.е. объединение давления, перепада давления и объемного расхода газа, исполняет генерирование капель. Например, сжатый газ из выпуска компрессора или одной из его ступеней можно направлять в форсунку для содействия разрыву капель.

Отличительные признаки способа и устройства раскрыты в независимых пунктах 1 и 22 формулы изобретения.

Предпочтительные варианты осуществления раскрыты в зависимых пунктах 2-21 и 23-37 формулы изобретения и рассмотрены в приведенном ниже описании.

Успешный результат при использовании сжатого газа состоит в том, что подаваемый сжатый газ имеет достаточное давление, более точно, превышающее давление на впуске сепаратора во время работы, при этом имеется достаточная рабочая мощность, обеспечивающая задавливание действием насоса сепарированной жидкости обратно в газовый поток перед компрессором. Таким образом, давление газа должно обеспечивать перекачку и выполнять тонкое диспергирование образований жидкости на мелкие капли.

Сжатый газ для работы эжектора и тонкого диспергирования сепарированной жидкости подается из одной из ступеней компрессора или его выпуска. Вследствие малого перепада давления между выпуском жидкости сепаратора жидкости и точкой смешивания для газа и жидкости перед компрессором, в нормальных условиях достаточно иметь сжатый газ из первой или второй ступени компрессора. Это следует подсчитывать от ситуации к ситуации, и это также зависит от требований к тонкому диспергированию жидкости и при этом требуемой энергии.

Если используют пониженное давление в газовой трубе, оно должно генерироваться достаточно большим сужением для обеспечения выполнения перекачки и тонкого диспергирования.

Предпочтительный вариант осуществления изобретения заключается в такой перекачке с работой эжектора или дросселированием выше по потоку от впуска в компрессор, что сепаратор жидкости в любой момент является свободным от жидкости. В этом случае измерение и корректировку уровня можно полностью исключить. Для получения этого действие эжектора или дросселирование должны быть установлены на фиксированную величину до монтажа, на основе расчетов наибольшего содержания жидкости в газе. Во время работы, таким образом, нет возможности регулировать уставку. Следовательно, необходимо предусматривать достаточный зазор безопасности для перекачки. Например, если расчеты требуют направления 10% газа, поступающего в сепаратор жидкости, в выпускную трубу жидкости для поддержания сепаратора жидкости постоянно пустым, без подъема уровня жидкости, заданная установка может составлять 15% для безопасности. Это незначительно увеличивает потребление энергии для работы эжектора или дросселирования, но потребление, тем не менее, сохраняется низким относительно работы сжатия и не является аргументом для ограничений в отношении коэффициента безопасности для перекачки. Маловероятно, что большое количество газа в выпускной трубе жидкости относительно выпускной трубы газа сепаратора жидкости уменьшит производительность сепаратора жидкости, напротив, безопасность увеличивается, нет получения больших капель жидкости в выпускной трубе газа и, дополнительно, в компрессоре. Выбирая относительно большое соотношение между газом в двух выпускных трубах, этим можно уменьшать потребность оборудования на впуске и любого оборудования тонкой очистки на выпускной трубе газа, при этом внутреннее оборудование сепаратора жидкости может быть выполнено насколько возможно простым, например только с устройством одного впуска и без какого-либо оборудования тонкой очистки на выпускной трубе газа.

Решающим является разрыв сепарированной жидкости, входящей в выпускную трубу жидкости, на мелкие капли, имеющие заданный размер. Возможно, что столкновения газа, следующего с сепарированной жидкостью в выпускную трубу жидкости, с наибольшим количеством газа, проходящим по выпускной трубе газа, в точке смешивания, является достаточным для обеспечения такого тонкого диспергирования. Вместе с тем, если имеется сомнение в достаточности этого, форсунка может быть устроена в трубе жидкости перед точкой смешивания. Такие форсунки известны, и можно выбирать форсунку такой, что установленное количество газа, проходящее через выпускную трубу жидкости вместе с перепадом давления в форсунке, обеспечивает значение максимального размера капель с заданным распределением размеров капель. Затем, важно, чтобы эжектор или дросселирование, рассчитанные на соответствующее потребление энергии как перекачки, так и тонкого диспергирования, устанавливались с несомненным удовлетворением фактической потребности электроэнергии. Чем меньше капли, выбранные для уставки, тем меньше износ крыльчаток компрессора вследствие импульсов столкновений, что предпочтительно для срока службы компрессора. С другой стороны, потребление энергии увеличивается. Поэтому заданный размер капель относительно потребления энергии в отношении распыления следует рассматривать от ситуации к ситуации.

Относительно простейшего варианта, имеющего предварительно установленную работу перекачки, и без какой либо формы измерения и корректировки, возможный вариант осуществления обеспечивает корректировку во время работы. Возможность корректировки работы перекачки может быть необходима, если существуют неопределенности, касающиеся изменений содержания жидкости в газе в период времени работы. Тогда сепаратор жидкости может быть снабжен датчиками уровня или уровнемерами различных типов, как описано ниже, а также корректировкой уровня различного типа. Ниже рассмотрены различные формы измерения и корректировки уровня от наиболее простых до высокотехнологичных.

A. Уровень жидкости регистрируют на месте в нижней части сепаратора жидкости, и при регистрации достижения уровнем жидкости данного места перекачка сепарированной жидкости из выпускной трубы жидкости увеличивается либо увеличенным допуском в эжектор, либо увеличенным дросселированием клапана управления выше по потоку от точки смешивания для газа из выпускной трубы газа до восстановления необходимого уровня жидкости, например, полного опустошения сепаратора жидкости. Это можно регулировать либо вручную, например, с помощью дистанционно управляемого регулирующего клапана, либо автоматически. Например, осуществляется увеличение перекачки на 10% до регистрации отсутствия уровня жидкости.

B. Сепаратор жидкости включает в себя датчики для верхнего и нижнего уровней. Когда жидкость достигает верхнего уровня, перекачка увеличивается ступенями на заданную установленную величину, например 10%, до регистрации отсутствия жидкости на верхнем уровне. Когда нижний уровень восстановлен, работа перекачки уменьшается в аналогичном режиме, до обнаружения уровня сверху, и т.д.

C. Сепаратор жидкости оборудован непрерывным измерением уровня, например нуклонным или с перепадом давления, и непрерывной автоматической корректировкой уровня, поддерживающей уровень между верхним и нижним уровнями.

Предпочтительными решениями являются простейшие, т.е. либо такое, в котором отношение между газом в выпускной трубе жидкости и выпускном патрубке газа имеет предварительную установку перед монтажом, не обеспечивающее во время работы управляемой корректировки, либо решение, упомянутое в разделе A, не обеспечивающее слежение и корректировку более простым способом.

Вместе с тем, решение согласно B и, в особенности, C может быть необходимым в случаях больших изменений в содержании жидкости в газе в форме больших "приливов", притока жидкого осадка или частого возникновения "приливов" в неустановившихся режимах. Тогда для предотвращения слишком большого содержания жидкости в газе в компрессоре, может быть необходимо задерживать сепарированную жидкость на некоторое время пребывания в сепараторе жидкости, что можно получить дозированием сепарированной жидкости из сепаратора жидкости с использованием вариантов, упомянутых в B или C.

Дозирование более крупных скоплений жидкости, проходящих сепарирование, можно также получить без корректировки или с простой корректировкой, такой как описанная выше в разделе A. Данное получают применением некоторого сопротивления потоку в выпускной трубе жидкости либо в форме подходящего узкого рабочего сечения трубы или сужения. Вследствие сопротивления потоку, заданный период времени необходим сепарированной жидкости для перехода к газу в точке смешивания, при этом предотвращается проход газа в компрессор со слишком большим содержанием жидкости.

Другие объединения решений с измерением и корректировкой уровней из разделов A-C также возможны.

Вне зависимости от величины концентрации жидкости и песка, компрессор, выбранный для конкретных случаев, должен быть сконструирован с возможностью противодействия в течение достаточного времени. В некоторых ситуациях трех лет работы или меньше, например, может быть достаточно для подтверждения большой экономии капитальных затрат и упрощения, обеспечиваемых изобретением. Например, когда компрессор после трех лет имеет такую эрозию, что его кпд слишком низок для выполнения необходимой работы сжатия, то компрессор просто заменяют. Намерение состоит в конструировании объединенного сепаратора жидкости, устройства тонкого диспергирования жидкости и стойкого к жидкости компрессора, при этом замена компрессора может следовать интервалам реконструкции, адаптируемым согласно технологическому процессу сжатия.

Хотя это не следует понимать как ограничение, изобретение рассмотрено ниже в данном документе для сепаратора жидкости, часто размещаемого на подводной площадке. Вместе с тем, это не должно рассматриваться как ограничение по среде расположения настоящего устройства.

В дополнение к работе эжектора для перекачки сжатый газ из компрессора можно, кроме прочего, также использовать для смыва песка из сепаратора жидкости для предотвращения роста отложений песка.

Что касается смыва для удаления скопившегося песка, использование сжатого газа дает мощное вихревое движение вследствие его давления и расширения. Расположение не показанных форсунок и их конфигурацию можно оптимизировать для данной цели. Таким образом, задача состоит в обеспечении использования в достаточном количестве смывающего газа под высоким давлением. Сжатый газ можно использовать для удаления скопившегося песка как из нижней части сепаратора жидкости, из его впускного устройства, так и потенциально из ступени тонкой очистки в его верхней части.

Расширение газа сопровождается охлаждением. Поэтому следует определять, может ли быть обеспечена температура в диапазоне обеспечения образования гидратов. В таких случаях и согласно известной технике, следует впрыскивать ингибитор гидратообразования, например моноэтиленгликоль, диэтиленгликоль, триэтиленгликоль метанол или т.п. В большинстве ситуаций дополнительная подача ингибитора гидратообразования может не потребоваться, поскольку такие ингибиторы уже добавлены в приток скважины.

Как альтернатива, жидкости, упом