Подвергаемый воздействию давления уплотнительный элемент

Иллюстрации

Показать всеИзобретение относится к арматуростроению и предназначено для надежного перекрытия транспортирующих среды трубопроводов, такие как нефтепроводов, газопроводов или водопроводов, находящихся под давлением. Уплотнительный элемент (10) установлен на запорной головке (76) для перекрытия или сужения поперечного сечения потока через магистральный трубопровод (70) или трубопровод (70). Уплотнительный элемент (10) ограничивает, по меньшей мере, одну подверженную воздействию давления полость (22, 92). Уплотнительный элемент (10) имеет выполненный с более толстой толщиной (20) стенки участок на стороне, обращенной от направления воздействующего на уплотнение давления pа, который выполнен с возможностью радиального шарнирного отклонения вокруг места крепления (80, 82). Раскрыто применение упомянутого уплотнительного элемента (10) на других трубопроводах, транспортирующих, например, напитки и жидкие продукты питания, а также применение упомянутого уплотнительного элемента (10) для плотного уплотнения дверей. Изобретение направлено на повышение надежности уплотнительного элемента, особенно, при ремонте трубопроводов. 3 н. и 19 з.п. ф-лы, 14 ил.

Реферат

-Область техники

Изобретение относится к нагружаемому давлением уплотнительному элементу из эластомера, к примеру, для надежного запирания транспортирующих среды трубопроводов как-то нефтепроводов, газопроводов или водопроводов, находящихся под давлением.

Уровень техники

Для ремонта трубопроводов или труб, которые транспортируют находящиеся под давлением среды, такие как нефть, газ или воду, могут применяться специальные заглушки, которые могут быть частью запорной головки. Запорная головка является составной частью установки для ремонтных работ под давлением, с помощью которой ремонтируются находящиеся под давлением трубопроводы. Ремонтные работы под давлением означают «рассверловку под давлением» и представляют способ, при котором рассверливается корпус, находящийся под давлением, и может изготавливаться отвод или байпас или обходной трубопровод, если нужно ремонтировать участки трубопровода или даже совсем заменять. Процесс ремонта под давлением происходит без прерывания работы и утечек, что имеет преимущество в том, что трубопровод может дальше работать. Наряду со способом ремонтных работ под давлением (рассверловка под давлением) разработан способ частичного перекрытия. Способ частичного перекрытия - это способ, при котором поток среды может прерываться частично на участке трубопровода. Прерывание потока среды, который проходит через трубопровод, может осуществляться с целью ремонта, перекладывания и перестройки.

В установках, которые могут применяться для осуществления способа ремонтных работ под давлением или способа частичного перекрытия, как правило, применяются обычные уплотнительные шайбы из эластомера, которые, однако, все вместе не всегда на 100% надежности соответствуют очень специальным запросам и требованиям применения. Источником примеров для иллюстрации аналогов уже существующих принципов уплотнения являются такие фирмы как, например, IPSCO GmbH или T.D.Williamson, Inc., Oklahoma USA. Так, например, T.D.Williamson, Inc., Oklahoma USA представляет в распоряжение «машины для заглушки трубопровода», с помощью которых трубопроводная система при осуществлении ремонта может продолжать работать без прерывания. Эта система, известная из бюллетеня 501.0 TDW (1 март 1981), включает гидравлический цилиндр, корпус запорной головки, а также запорную головку (заглушку). С гидравлическим цилиндром может применяться большое количество запорных головок, имеющих различные размеры. Как правило, известная из бюллетеня №501.0 от 1 марта 1981 «машина для заглушки трубопровода» устанавливается на фитинге, который с помощью фланцев закреплен на тройнике трубопровода. К нему на фланцах крепится корпус, в котором находится гидравлический затвор, и затем после подвода рабочей среды к гидравлическому цилиндру запорная головка спускается в тройник. Запорная головка «машины для заглушки трубопровода» (см. бюллетень 501 от 1 марта 19810) имеет на своем нижнем конце расположенный на нижней внутренней стенке трубопровода ролик, который ориентирует запорную головку при дальнейшем, следующем в основном в вертикальном направлении движении спуска, и переводит в позицию уплотнения. По периметру запорной головки установлена уплотнительная шайба, которая изготовлена из эластомера. При спуске запорной головки затвора в подлежащее уплотнению поперечное сечение потока он совершает многократное возвратно-поступательное движение, чтобы «прочистить» внутреннюю стенку трубы или трубопровода для удаления оттуда отложения. При этом уплотнительная шайба может так сильно повреждаться, что уплотнение в итоге становится невозможным. Если запорная головка переведена в позицию уплотнения, давление среды, преобладающее в трубопроводе, перекрывается запорной головкой. Давление, распространенное в направлении потока в трубопроводе, прижимает уплотнительную шайбу к внутренней стенке трубопровода и уплотняет его.

Однако, оказалось, что очень большой радиальный зазор между запорной головкой (заглушкой) и внутренней стенкой трубы размером 20 мм и больше не может быть уплотнен полностью и надежно при помощи упомянутых решений. Сильно деформированные цилиндрические трубы, поперечное сечение которых для потока деформировано в виде овала, не могут надежно уплотняться с помощью уплотнительной шайбы, установленной на запорной головке в форме кольца, так как по причине овала остаются относительно большие зазоры, которые не могут уплотняться выполненной круглой уплотнительной шайбой. Далее оказалось, что при известных до сих пор съемных надставках деформируемых уплотнительных элементов, они полностью или частично нарушаются за счет воздействующего на уплотнение давления и по причине наличия воздействующего на уплотнение давления все уплотнение вместе с запорной головкой больше невозможно демонтировать из находящегося под давлением поперечного сечения потока.

Сущность изобретения

В основе настоящего изобретения лежит создание принципа уплотнения, с помощью которого, например, во время ремонта участка трубопровода длительно оказывается сопротивление давлению потока, преобладающему в нем, отсюда возможность использования в ходе ремонтных работ под давлением и извлечения без проблем, в частности без деформаций устройства, основанного на этом принципе, из поперечного сечения потока после проведенного ремонта.

Согласно изобретению предлагается предпочтительно изготовленный из металла базовый и приемный корпус, который, в частности, служит в качестве стопорного элемента запорной головки и по периметру которого установлен предлагаемый согласно изобретению подвергаемый воздействию давления уплотнительный элемент. Он предпочтительно с двух сторон в осевом направлении статически уплотнен с геометрическим и силовым замыканием. Подвергаемый воздействию давления уплотнительный элемент может расширяться в радиальном направлении под воздействием давления. Расширение уплотнительного элемента в радиальном направлении для перекрытия радиальных зазоров порядка величин от 20 до 30 мм и более осуществляется под воздействием давления и уплотнительный элемент с уплотнением прилегает своей внешней боковой поверхностью к внутренней стороне подлежащего уплотнению участка трубопровода. Она уплотняется под воздействием давления уплотнительного элемента в радиальном направлении, причем уплотнение соответствует уплотняющему уровню давления от 10 до 80 бар и более.

Благодаря созданию давления в среде, как, например, воздухе или жидкой среде предлагаемый согласно изобретению подвергающийся воздействию давления уплотнительный элемент, подобный складывающемуся шарниру, устанавливается с помощью интегрированного в уплотнительный элемент и повернутого к напорной стороне раздувающегося сильфона или раздувающей пружины, или выполненного тонкостенным участка боковой (рабочей) поверхности. Под воздействием давления на полость под уплотнительным элементом в виде шарнира формируется участок боковой поверхности, выполненный с повышенной толщиной материала, и прижимается к внутренней стенке подлежащего уплотнению поперечного сечения трубопровода и во время воздействия давления на уплотнительный элемент удерживается в этой позиции уплотнения. Образованная тонкостенной область или сильфон, или расширяющаяся пружина, или нечто подобное служит в качестве исполнительного органа для выполненной шарнирной установки области боковой поверхности подверженного давлению уплотнительного элемента, которая образована в повышенной толщине стенки и которая прижимается к внутренней стенке подлежащей уплотнению трубы или участка трубопровода. С помощью предлагаемого согласно изобретению уплотнительного элемента может обеспечиваться перекрытие больших радиальных зазоров порядка величин от 20 до 30 мм между периметром запорной головки и внутренним диаметром уплотняемого поперечного сечения потока, даже при повышенном уровне давления. Уплотнение даже при высоком давлении достигается с помощью идущего по окружности плотного прилегания, по меньшей мере, одной, предпочтительно нескольких рабочих кромок уплотнения на имеющей стабильную форму, в отношении более толстой стороны предлагаемого согласно изобретению уплотнительного элемента достигающей внутренней стенки трубы. Предпочтительно, по меньшей мере, одна рабочая уплотнительная кромка с помощью присутствующего в направлении потока среды давления дополнительно прижимается к внутреннему диаметру подлежащего уплотнению магистрального трубопровода, вследствие чего поддерживается надежное в процессе уплотнение. К тому же это делает возможным, что предельно не круглые, уже деформированные или поврежденные трубы также могут уплотняться.

Вход отверстия, через которое осуществляется подвод давления во внутреннее пространство уплотнительного элемента, лежит на боковой поверхности запорной головки под областью рабочей уплотнительной кромки, образованной в большей толщине стенки. Откачка воздуха из этой полости осуществляется в необходимом случае с помощью создания разрежения в отверстии, выходящем точно также в полость под подвергаемым воздействию давления уплотнительным элементом. Благодаря простому откачиванию воздуха и осуществляемому в случае необходимости созданию разрежения точно также надежно снова создается большой радиальный зазор между наружным диаметром подвергаемого воздействию давления уплотнительного элемента и внутренней стенкой трубы.

Предлагаемый согласно изобретению подвергаемый воздействию давления уплотнительный элемент может быть в первом варианте осуществления выполнен, например, U-образным и иметь на лежащей внутри стороне утолщения в форме ребер, с помощью которых подвергаемый воздействию давления уплотнительный элемент фиксируется, например, в канавках в области торцевых сторон запорной головки. В то время как в первой форме осуществления предлагаемого согласно изобретению уплотнительного элемента, на боковой поверхности которого может быть выполнена область, образованная в стенке небольшой толщины, которая переходит в область, образованную с большей толщиной стенки, во второй форме осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента область, образованная в большей толщине стенки, может быть снабжена снаружи рабочей уплотнительной кромкой. Эта рабочая уплотнительная кромка расположена радиально лежащей наружу на расстоянии от внешней боковой поверхности подвергаемого воздействию давления уплотнительного элемента и раздается благодаря давлению, действующему в направлении потока, что дополнительно поддерживает всестороннее прижатие рабочей уплотнительной кромки к внутренней стенке подлежащей уплотнению трубы. Под воздействием давления на уплотнительный элемент она прилегает по осевой длине уплотнения вдоль внутренней стенки подвергаемого воздействию давления уплотнению поперечного сечения потока. В модификации этого другого второго варианта осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента утолщенная область фасонного уплотнения, образованная в большей толщине стенки, на своей боковой поверхности в области, к которой прилагается предназначенное для уплотнения давление, может быть снабжена несколькими рабочими уплотнительными кромками, которые, если смотреть в направлении потока, расположены в виде каскада одна за другой и которые повышают эффект уплотнения.

В другой четвертой форме осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента выполняются имеющие вид ребер утолщения боковой поверхности, так что получаются статические уплотнительные ребра, проходящие в радиальном направлении. В этом случае предлагаемый согласно изобретению подвергаемого воздействию давления уплотнительный элемент выполнен не U-образной формы, а имеет вид образованной свободной с торцевой поверхности втулки, причем имеющие вид ребер утолщения, образованные в трех описанных выше вариантах осуществления для фиксации на подвергаемом воздействию давления уплотнительном элементе, согласно этому четвертому варианту осуществления лежат на концах боковой поверхности образованного в форме втулки уплотнительного элемента.

В другой пятой форме осуществления идеи, лежащей в основе изобретения, подвергаемый воздействию давления уплотнительный элемент выполнен с пружиной расширения подобной сильфону. Эта пружина расширения располагается на боковой поверхности предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента, например, в форме гофра или зигзага. В этой пятой форме осуществления подвергаемого воздействию давления уплотнительного элемента имеющие вид ребер утолщения для фиксации подвергаемого воздействию давления уплотнительного элемента находятся на внутренней стороне подобно описанным выше вариантам осуществления за исключением четвертого варианта осуществления.

Предлагаемый согласно изобретению подвергаемый воздействию давления уплотнительный элемент, если смотреть в осевом направлении, может быть снабжен на обеих торцевых сторонах торцевыми поверхностями, на которых опять же могут выполнены уплотнительные ребра для фиксации. В качестве альтернативы этой формы осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента возможно его осуществление в форме втулки. В этом случае отпадает необходимость в торцевых поверхностях на осевых концах подвергаемого воздействию давления уплотнительного элемента, образованного в основном в форме втулки на внешней стороне, т.е. на внешней боковой поверхности втулки находятся первое имеющее вид ребра утолщение и второе имеющее вид ребра утолщение, с которым подвергаемый воздействию давления образованный в форме втулки уплотнительный элемент с помощью зажимных колец может крепиться на запорной головке соответственно в опорной головке.

Крепление предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента на периметре запорной головки осуществляется, как правило, с помощью уже упомянутых выше ребер, которые фиксируются при образовании напуска в осевом направлении с помощью зажимных колец. С помощью формирования напусков может оказываться влияние или задаваться ход деформирования боковой поверхности предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента. При создании давления в камере, в которую выходит отверстие для подачи или отверстие для удаления воздуха, боковая поверхность подвергаемого воздействию давления уплотнительного элемента деформируется так, что его внешняя стенка при перекрытии зазора прижимается к внутренней стенке подлежащего герметизации магистрального трубопровода или подлежащей герметизации проводящей среду трубы. Подлежащее герметизации давление среды действует в направлении расширения на образованную выше свободного пространства, по меньшей мере, одну уплотнительную кромку, которая на основании воздействия для создания уплотнения давления сильнее прижимается к внутренней стороне подлежащего уплотнению трубопровода, так что эффект уплотнения дополнительно поддерживается. Дополнительно к напускам, перекрывающим внешние поверхности предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента, на запорной головке могут быть образованы опорные выступы, на которые в не подвергнутом воздействию давления состоянии подвергаемого воздействию давления уплотнительного элемента опирается его внутренняя стенка. С помощью формирования и оконтуривания опорных выступов, контактирующих с внутренней боковой поверхностью подвергаемого воздействию давления уплотнительного элемента, может точно также задаваться его ход деформирования в радиальном направлении.

Зажимное кольцо или зажимные кольца, с которыми подвергаемый воздействию давления уплотнительный элемент, перекрывая полость в запорной головке, устанавливается на ней, могут быть выполнены как цельными, так и из двух частей. В случае исполнения цельными, зажимные кольца предпочтительно крепятся в имеющих форму канавках на торцевых сторонах запорной головки, в которой образовано отверстие для шарнирного соединения.

Предлагаемое согласно изобретению техническое решение представляет собой подвергаемый воздействию давления уплотнительный элемент, отличающийся кроме всего прочего тем, что в нем реализована функция подпора на основе более высокой преобладающей разности давления.

Эта функция подпора может быть реализована, например, с помощью тканевого армирования подвергаемого воздействию давления уплотнительного элемента в виде завулканизированного материала, например ткани из «Номекс» (термостойкое полиамидное волокно), из арамидных волокон, волокон кевлара. Точно также возможна угловая лента из тефлона, угловая лента из полиамида или лента из пружинной стали в форме имеющей прорези опорной угловой втулки.

Это усиление выполняется предпочтительно в месте закрепления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента на наружной стороне, на которой преобладает атмосферное давление и которая лежит на стороне, обращенной от направления воздействия на уплотнение давления. Именно в этой области имеет место самая большая разность давлений, которая при всех прежних решениях нужно назвать очень слабым местом и главной причиной выхода из строя оборудования.

В качестве альтернативы описанной выше подпорной функции с помощью интеграции армирующей ткани в материал подвергаемого воздействию давления уплотнительного элемента усиление может быть осуществлено в виде имеющего стабильную форму клапана, причем шарнир, вокруг которого отклоняется выполненная более толстой область боковой поверхности подвергаемого воздействию давления уплотнительного элемента, образуется, например, одним из напусков зажимных колец.

Краткое описание чертежей

С помощью чертежей ниже изобретение описывается подробно, где показывает:

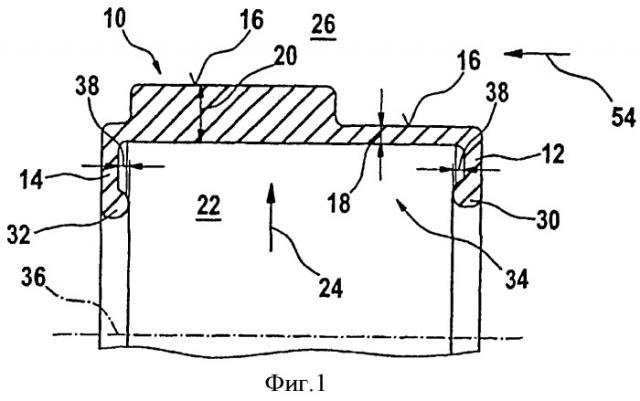

Фигура 1 первую форму осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента с областями боковой поверхности различной толщиной стенки,

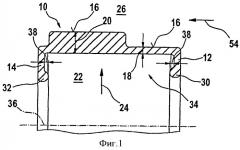

Фигура 2 вторую форму осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента с отклоняемой уплотнительной рабочей кромкой, образованной в области боковой поверхности,

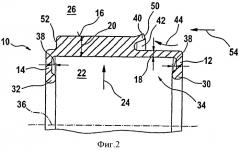

Фигура 3 третий вариант осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента с расположенными в форме каскада в осевом направлении лежащими одна за другой рабочими уплотнительными кромками,

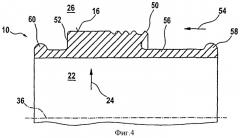

Фигура 4 имеющее форму втулки выполнение предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента,

Фигура 5 другую форму осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента с установленным впереди области боковой поверхности в более толстой толщине стенки сильфоном,

Фигура 6 образованный в форме втулки подвергаемый воздействию давления уплотнительный элемент согласно фигуре 4 в смонтированном на запорной головке положении,

Фигура 7 представленные на фигурах 1-3 варианты осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента в установленном на запорной головке, однако, еще в положении не под давлением,

Фигура 8 другую форму осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента согласно фигурам 1-3 на зажатом запорном элементе предложенного в соответствии с изобретением уплотнительного элемента,

Фигура 9 запорную головку с отверстием для шарнирного соединения и коническим затвором,

Фигура 10 изображение деталей запорной головки, представленной на фигуре 9,

Фигура 11 изображение подвергаемого воздействию давления перекрывающего полость запорной головки уплотнительного элемента,

Фигура 12 первую форму осуществления подвергаемого воздействию давления шарнирно отклоненного уплотнительного элемента и

Фигура 13 форму осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента с сопряженным с его поверхностью усилением наружной стенки,

Фигура 14 расширенный, подверженный воздействию давления уплотнительный элемент, опущенный в расширение диаметра трубопровода.

Варианты осуществления

Вариант осуществления, представленный на фигуре 1, следует воспринимать как предлагаемый согласно изобретению подвергаемый воздействию давления уплотнительный элемент в первой форме осуществления.

Как показывает фигура 1, подвергаемый воздействию давления уплотнительный элемент 10 включает первую торцевую сторону 12, а также вторую торцевую сторону 14. Между этими торцевыми сторонами 12, 14 проходит боковая поверхность 16, которая в одной осевой области образована с первой толщиной 18 стенки и в другой примыкающей к названной первой осевой области во второй области со второй толщиной 20 стенки. Вторая толщина 20 стенки превосходит первую толщину 18 стенки. Подвергаемый воздействию давления уплотнительный элемент 10 согласно фигуре 1 включает полость 22, которая частью ограничена простирающимися внутрь в радиальном направлении торцевыми сторонами 12, 14. Подвергаемый воздействию давления уплотнительный элемент 10 выполнен U-образной формы и имеет на направленных радиально внутрь концах первой торцевой стороны 12 соответственно второй торцевой стороны 14 первое имеющее вид ребра утолщение 30, а также другое второе имеющее вид ребра утолщение 32. В изображении согласно фигуре 1 подвергаемый воздействию давления уплотнительный элемент 10 изображен в состоянии, когда он не установлен в магистральном трубопроводе или в трубу, поэтому он показан не с измененной формой. Позицией 38 обозначен осевой размер, на который выступают соответствующие имеющие вид ребер утолщения 30, 32 на лежащих внутри концах торцевой стороны 12 соответственно 14 над их внутренней стороной. Подвергаемый воздействию давления уплотнительный элемент 10 выполнен симметрично относительно оси 36 симметрии. Преобладающее внутри давление для деформирования боковой поверхности 16 обозначено pi, в то время как подлежащее уплотнению давление pa преобладает на наружной стороне 26 подвергаемого воздействию давления уплотнительного элемента 10. В изображении согласно фигуре 1 вторая толщина 20 стенки, а также первая толщина 18 стенки представляют боковые поверхности 16 подвергаемого воздействию давления уплотнительного элемента 10, причем вторая толщина 20 стенки превосходит первую толщину 18 стенки на, по меньшей мере, коэффициент 2.

Фигура 2 показывает другую вторую форму осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента.

Согласно изображению на фигуре 2, если смотреть в осевом направлении боковой поверхности 16 подвергаемого воздействию давления уплотнительного элемента 10, на стороне боковой поверхности 16, направленной к воздействующему на уплотнение наружному давлению pa,, находится во второй толщине 20 стенки идущая по кругу рабочая уплотнительная кромка 40. Рабочая уплотнительная кромка 40 перекрывает свободное пространство 42. В нем внешнее (наружное) давление ра, воздействующее снаружи на боковую поверхность 16 подвергаемого воздействию давления уплотнительного элемента 10, вызывает эффект 44 расширения, так что идущая по кругу деформируемая в радиальном направлении рабочая уплотнительная кромка 40 может прижиматься к внутреннему периметру не показанной на фигуре 1 трубы и уплотняет ее.

Кроме того представленный на фигуре 2 подвергаемый воздействию давления уплотнительный элемент 10 включает обе торцевые стороны 12, 14, чьи радиально лежащие внутри концы, оба имеющие вид ребер утолщения 30, 32, служат для фиксации подвергаемого воздействию давления уплотнительного элемента 10 на запорной головке 76 (не изображена). Аналогично изображению согласно фигуре 1 имеющие вид ребер утолщения 30, 32 на торцевых сторонах 12, 14 выступают в осевом направлении внутрь на выступ 38. Боковая поверхность 16 включает аналогично изображению согласно фигуре 1 область боковой поверхности, которая выполнена с первой толщиной 18 стенки, и такую же область со второй толщиной 20 стенки, которая превосходит первую толщину 18 стенки. В отношении области боковой поверхности 16, которая образована со второй толщиной 20 стенки, она имеет первую кромку 50, на которой образована идущая по кругу рабочая уплотнительная кромка 40, а также лежащую на противоположной стороне вторую кромку 52.

Имеющаяся в основном в отношении внутреннего контура подвергаемого воздействию давления уплотнительного элемента 10 U-образная форма обозначена позицией 34.

Фигура 3 представляет другую, третью форму осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента 10. Как показывает фигура 3, на боковой поверхности 16, в частности, в области, образованной со второй толщиной 20 стенки, наряду с уже описанной в связи с фигурой 2 идущей по кругу рабочей уплотнительной кромкой 40 находится каскадное уплотнение 46. Каскадное уплотнение 46, если смотреть в осевом направлении, выполнено позади идущей по кругу рабочей уплотнительной кромки 40 боковой поверхности 16 и включает другие рабочие уплотнительные кромки 48, которые, если смотреть в осевом направлении, расположены одна за другой. Идущая по кругу рабочая уплотнительная кромка 40, которая, как представлено выше, перекрывает свободное пространство 42, которое благодаря внешнему давлению ра, как и раньше, возникающему на наружной стороне 26 подвергаемого воздействию давления уплотнительного элемента 10, отклоняется в направлении 44 расширения и благодаря этому идущая по кругу рабочая уплотнительная кромка 40 с внутренней стороны прижимается к внутренней стенке 74 трубы 70 или магистрального трубопровода 70.

Аналогично вариантам осуществления согласно фигурам 1 и 2 на радиально лежащих внутри концах торцевых сторон 12 и 14 находятся имеющие форму ребер утолщения 30, 32, которые по отношению к внутренним сторонам торцевой стороны 12, 14 соответственно с выступом 38 выдаются внутрь. Также представленная на фигуре 3 форма осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента 10 выполнена симметрично относительно оси 36 симметрии и имеет по отношению к его внутреннему контуру U-образную форму 34.

Фигура 4 показывает другую, четвертую образованную в форме втулки форму осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента. В сравнении с описанными выше в связи с фигурами 1-3 вариантами осуществления подвергаемого воздействию давления уплотнительного элемента 10, изображенная на фигуре 4 форма осуществления не имеет торцевых сторон 12, 14. Поэтому четвертая форма осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента 10 имеет образованные на боковой поверхности радиальные бортовые утолщения 58, 60. Боковая поверхность 16 уплотнительного элемента 10, образованного в форме 56 втулки, точно также имеет область, образованную во второй толщине 20 стенки, которая ограничена первой кромкой 50 и второй кромкой 52. Позиция 54 обозначает направление потока среды, подлежащей уплотнению с помощью подвергаемого воздействию давления уплотнительного элемента 10. По отношению к формам осуществления, представленным на фигурах 1-3, подвергаемый воздействию давления уплотнительный элемент 10, изображенный на фигуре 4, если смотреть в осевом направлении, выполнен большей длины.

Фигура 5 показывает пятую форму осуществления подвергаемого воздействию давления уплотнительного элемента 10.

Он аналогично описанным выше в связи с фигурами 1-3 формам осуществления включает первую торцевую сторону 12 и вторую торцевую сторону 14. На их лежащих внутри концах находится первое имеющее форму ребра утолщение 30, а также второе имеющее форму ребра утолщение 32, которые с выступом 38 выступают по оси внутрь по отношению к внутренней стенке торцевой стороны 12, 14. Подвергаемый воздействию давления уплотнительный элемент 10 согласно фигуре 5 образован симметрично относительно оси 36 симметрии и включает полость 22, которая в не изображенном на фигуре 5 смонтированном на распорной головке состоянии нагружена текучей средой. С помощью имеющего форму ребра утолщения 30 соответственно второго имеющего форму ребра утолщения 32 подвергаемый воздействию давления уплотнительный элемент 10 фиксируется на боковой поверхности, не изображенной на фигуре 5 запорной головки 76 с использованием зажимных колец.

Как показывает фигура 5, если смотреть в направлении 54 потока подлежащей уплотнению среды, перед первой кромкой 50 подвергаемого воздействию давления уплотнительного элемента 10 находится сильфон 62, который образован в форме гофр 64. Например, выполненный в форме гофр 64 сильфон 62 при воздействии на полость 22 средой, создающей давления, будь она жидкой или газообразной, действует в качестве исполнительного органа, который при своем деформировании под воздействием давления на часть боковой поверхности, сформированную в большей толщине материала (вторая толщина 20 стенки), благодаря наличию шарнирного соединения направляет радиально наружу. Это вариант осуществления подвергаемого воздействию давления уплотнительного элемента 10 со сформированным на боковой поверхности 16 сильфоном 62 на стороне, обращенной в сторону к давлению, делает возможным многократное применение и таким образом имеет существенное преимущество в части стоимости предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента 10 в запорных головках 62, в то время как представленные на фигурах 1, 2, 3 и 4 формы осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента 10 должны применяться только один раз. Аналогично вариантам осуществления, представленным на фигурах 1-4, боковая поверхность 16 подвергаемого воздействию давления уплотнительного элемента 10 согласно форме осуществления на фигуре 5 выполнена в первой толщине 18, а также во второй толщине 20 стенки, превосходящей эту первую, на, по меньшей мере, коэффициент 2. Под идущей по кругу рабочей уплотнительной кромкой 40, расположенной на первой кромке 50 боковой поверхности 16, находится свободное пространство 42, по которому осуществляется движение текущего в направлении 54 потока подлежащей уплотнению среды с давлением ра, и идущая по кругу рабочая уплотнительная кромка 40 при воздействии на полость 22 подвергаемого воздействию давления уплотнительного элемента 10 внутреннего давления pi, деформируется радиально наружу и прижимается к внутренней стенке 74.

Фигура 6 показывает запорную головку, на которой смонтирован изображенный на фигуре 4 образованный в форме 56 втулки подвергаемый воздействию давления уплотнительный элемент.

Как можно видеть на изображении согласно фигуре 6, запорная головка введена в трубу или магистральный трубопровод 70, наружная стенка которого обозначена позицией 72 и внутренняя стенка которого обозначена позицией 74. Оба радиальных утолщения 58, 60, которые выполнены на концах боковой поверхности 16 подвергаемого воздействию давления уплотнительного элемента 10, перекрываются первым и вторым внутренними кольцами 80, 82, на которых выполнены напуски 88. Напуски 88 имеют предпочтительно скругленный наружный контур. Внутренние кольца 80, 82 со своей стороны в форме осуществления согласно фигуре 6 охвачены наружными кольцами 84, 86. Как внутренние кольца 80, 82, так и охватывающие эти кольца наружные кольца 84, 86 с помощью винтов 90 соединяются с торцевыми сторонами запорной головки 76 и таким образом фиксируются. Разумеется, существует возможность осуществления фиксации радиальных утолщений 58, 60 подвергаемого воздействию давления уплотнительного элемента 10 в форме 56 втулки, выполненной в форме осуществления согласно фигуре 6 и состоящей из несколько частей, с помощью отдельных колец в радиальном направлении на боковой поверхности запорной головки 76.

Как показывает фигура 6, между боковой поверхностью 56 запорной головки 76 и внутренней стенкой 78 подвергаемого воздействию давления уплотнительного элемента 10 находится полость 22. К полости 22 через напорное отверстие 92, например, пневматическим способом подводится давление, так что подвергаемый воздействию давления уплотнительный элемент 10, соответственно его боковая поверхность 16, деформируется. Благодаря деформации его наружная сторона 26 при уплотнении зазора 110 прижимается к внутренней стенке 74 трубы 70 и уплотняет существующее в поперечном сечении потока трубы 70 наружное давление ра. Зазор 110 в не нагруженном давлением состоянии подвергаемого воздействию давления уплотнительного элемента 10 лежит в диапазоне порядка величин между 15 и 35 мм, который благодаря радиальному деформированию, т.е. подводу нагрузки к полости 22 с помощью создающей давление среды, может перекрываться без проблем благодаря упругости эластомера подвергаемого воздействию давления уплотнительного элемента 10. С помощью предлагаемого согласно изобретению решения может уплотняться давление в диапазоне порядка величин от 8 до 80 бар и более. Для демонтажа запорной головки 76 сначала, например, с помощью откачивания выпускается или удаляется воздух из полости 22 между запорной головкой 76 и внутренней стороной подвергаемого воздействию давления уплотнительного элемента 10. Это на фигуре 6 обозначено позицией 94. После этого осуществляется поворачивание запорной головки 76, например, с помощью поворота ее вокруг отверстия 106 для обеспечения шарнирного соединения, которое выполнено в материале запорной головки 76 и не изображено на фигуре 6, так что она может извлекаться из отверстия в стенке трубы или магистрального трубопровода 70, не повреждая при этом подвергаемого воздействию давления уплотнительного элемента 10. Он из соображений безопасности, однако, для каждого случая применения после использования заменяется на новый уплотнительный элемент 10, который представляет собой изнашивающуюся деталь. Напротив, запорная головка 76 может вполне применяться многократно.

Фигура 6 показывает, благодаря существующему в направлении 54 потока давлению pа идущая по кругу рабочая уплотнительная кромка 40, расположенная выше свободного пространства 42, расширяется. Предпочтительно внутренние кольца 80, 82Б соответственно наружные кольца 84, 86, в случае исполнения из нескольких частей или образованных цельными зажимных колец фиксируются с помощью винтов 90, которые, как показано на фигуре 6, для простого монтажа также могут включать байонетный замок.

Фигура 7 показывает другую форму осуществления предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента в смонтированном на запорной головке состоянии.

На изображении согласно фигуре 7 можно видеть, что по периметру симметрично относительно оси 36 симметрии выполненной запорной головки 76 закреплен предлагаемый согласно изобретению подвергаемый воздействию давления уплотнительный элемент 10. В представленном на фигуре 7 варианте осуществления имеющие вид ребер утолщения 30, 32, образованные на первой и второй торцевых сторонах подвергаемого воздействию давления уплотнительного элемента 10, вставлены в корреспондирующие имеющие форму канавки углубления 100 или 102, которые выполнены в материале запорной головки 76 на ее торцевых сторонах. Фиксация предлагаемого согласно изобретению подвергаемого воздействию давления уплотнительного элемента 10 осуществляется с п