Резьбовое соединение для труб

Иллюстрации

Показать всеНастоящее изобретение предлагает трубное резьбовое соединение повышенной герметичности, прочности на сжатие и сопротивляемости фрикционной коррозии. В частности, внешняя периферическая поверхность (30) носка ниппеля образует выгнутую наружу кривую в осевом поперечном сечении ниппеля; данная выпуклая кривая представляет собой кривую N комбинированного радиуса R, состоящую из нескольких выгнутых наружу дуг различных радиусов кривизны (Rs), соединенных последовательно с образующей линией цилиндрической части рядом с элементом (5) с наружной резьбой, и изогнутую таким образом, что указанные радиусы кривизны (Rs) дуг увеличиваются по мере удаления от элемента (5) с наружной резьбой, и касательные к точкам соединения дуг совпадают с касательными к соответствующим соединяющимся дугам; и внутренняя периферическая поверхность муфтового элемента (1), обращенная к носку (30) ниппеля, представляет собой скошенную поверхность (20), которая взаимодействует с внешней периферической поверхностью (30) носка ниппеля при присоединении к ниппельному элементу (3). 10 з.п. ф-лы, 3 табл., 6 ил.

Реферат

Изобретение относится к области резьбового соединения для труб, в частности, обладающее высокой герметичностью и высокой прочностью на сжатие, пригодное для соединения труб, применяемых обычно в разведывательных скважинах при проведении разведывательных работ на наличие нефти или газа, а также в промышленности в качестве труб нефтепромыслового сортамента, в том числе, насосно-компрессорных и обсадных труб, труб водоотделяющей колонны и трубопроводных труб.

Резьбовые соединения широко используются при соединении труб в нефтегазодобывающей промышленности, например, для соединения труб нефтяных скважин. При соединении труб для проведения нефтегазоразведывательных работ и добычи нефти и газа обычно используются стандартные резьбовые соединения, выполненные в соответствии со стандартом Американского нефтяного института (АНИ). Однако, поскольку за последние годы произошло увеличение глубин скважин для добычи сырой нефти и природного газа, а также в связи с тем, что горизонтальные и наклонно-направленные скважины получили большее распространение, чем вертикальные скважины, условия проведения подземных работ и добычи являются все более и более затруднительными. Кроме того, увеличение числа случаев освоения скважин в неблагоприятных условиях окружающей среды, таких как в морских условиях или в приполярных районах, привело к диверсификации требований к рабочим характеристикам резьбовых соединений, таким как прочность на сжатие, сопротивление изгибу и сопротивление внешнему давлению. Вследствие этого происходит увеличение применения специальных резьбовых соединений с высокими эксплуатационными характеристиками, называемых высококачественными соединениями.

В основном, высококачественное резьбовое соединение состоит из соединяемых вместе ниппельной и муфтовой частей, каждая из которых содержит коническую резьбу, уплотнение (в частности, уплотнение "металл-металл") и заплечик (в частности, уступ ниппеля или торец муфты). Коническая резьба играет ключевую роль в обеспечении прочности трубного соединения, уплотнение обеспечивает герметичность благодаря контакту типа "металл-металл" муфты с ниппелем, а заплечик выполняет роль опорной поверхности, в которую упираются элементы соединения при сборке.

На Фиг.2-4 показаны поясняющие схемы высококачественного резьбового соединения труб нефтяных скважин, представляющие собой вертикальное поперечное сечение цилиндрического резьбового соединения. Резьбовое соединение включает в себя ниппель 3 и соответствующую ему муфту 1. Ниппельный элемент 3 (ниппель 3) имеет элемент 7 с наружной резьбой на своей внешней поверхности и участок без резьбы, называемый носком 8 (ниппельным носком 8) на конце ниппеля 3, расположенный рядом с элементом 7 с наружной резьбой. Носок 8 имеет уплотнение 11 на своей внешней периферической поверхности и уступ 12 на торцевой поверхности. Сопрягаемый муфтовый элемент 1 включает в себя элемент 5 с внутренней резьбой, уплотнение 13 и торец 14 на внутренней поверхности, которые соответственно навинчиваются или входят в контакт с элементом 7 с наружной резьбой, уплотнением 11, и уступом 12 ниппеля 3.

Примеры исполнения существующих высококачественных резьбовых соединений приведены в следующих документах. Документ 1: Патент Японии №4535064, Документ 2: Патент Японии №4208192, Документ 3: Японская публикация заявки на полезную модель №61-44068, Документ 4: Патент Японии №4300187, Документ 5: Публикация заявки Японии №2001-124253, Документ 6: Патент Японии №2705506.

Как показано на Фиг.2-4, на торце носка 8 ниппеля предусмотрено уплотнение типа "металл-металл". Однако в документе 1 предлагается резьбовое соединение, в котором уплотнение "металл-металл" выполнено на части носка 8 ниппеля рядом с резьбовой частью, и носок выдается в длину от данного уплотнения к уступу для повышения сопротивляемости наружному давлению. Резьбовое соединение, раскрываемое в патентном документе 1, сконфигурировано таким образом, что длина носка ниппеля, не контактирующего с муфтовым элементом, увеличена, и он не связан с уплотнением, в результате чего удается избежать уменьшения толщины носка ниппеля и повысить не только его вышеупомянутую сопротивляемость наружному давлению, но и осевую прочность на сжатие.

В документе 2 описывается называемый аппендиксом элемент, не контактирующий с уплотнением, длиной от уплотнения до края носка ниппеля, служащий для обеспечения радиальной жесткости и уменьшения осевой жесткости с целью деформирования данного аппендикса при сборке для повышения сопротивляемости напряжению вследствие его упругого возврата к первоначальному состоянию при растягивающей нагрузке.

Как указано в документах 1 и 2, размещение уплотнения рядом с резьбовой частью ниппеля для отделения его от носка ниппеля является эффективным средством повышения сопротивляемости наружному давлению и сопротивляемости напряжению и обеспечению стабильных рабочих характеристик резьбы, что также может быть подтверждено моделированием методом конечных элементов и аналогичными методами. Кроме того, отодвинутый от уплотнения носок ниппеля деформируется при воздействии на него сильного осевого сжимающего усилия, что также создает эффект снижения пластической деформации торца муфты. Однако с другой стороны, может также произойти ненужная деформация носка ниппеля, что может зависеть от крутящего момента при свинчивании труб.

Поскольку крутящий момент при свинчивании зависит от состояния смазки, характеристик поверхности, и т.д., предлагается способ радиального уплотнения в качестве конструкции, не так сильно зависящей от вышеуказанных факторов, как относительно возрастает радиальный компонент контактного давления уплотнения. Например, в документе 3 раскрывается способ осуществления способа радиального уплотнения, в котором уплотнение ниппеля имеет форму с большим R и малым углом конусности. Однако проблема такого способа радиального уплотнения с малым углом конусности уплотнения заключается в том, при сборке может происходить фрикционная коррозия. В частности, в случае, когда требуется значительное взаимодействие уплотнения для обеспечения герметичности и стабильности уплотнения, еще более возрастает предрасположенность к возникновению фрикционной коррозии.

Для решения вышеупомянутых проблем документ 4 предлагает увеличить площадь контакта уплотнения для снижения контактного давления с помощью большого радиуса тороидальной уплотняющей поверхности. Данная мера является эффективной, заметно снижая тенденцию к возникновения фрикционной коррозии уплотнения "металл-металл". Однако в данном случае возникает проблема, заключающаяся в снижении контактного давления вследствие незначительного фактора, а именно, большого радиуса R, в результате чего в уплотнении "металл-металл" возникает кратковременный канал утечки, которую достаточно сложно устранить. Кроме того, при большом радиусе R физически трудно отделить уплотнение "металл-металл" от края носка, и, таким образом, создать достаточное или большее расстояние между уплотнением "металл-металл" и носком ниппеля, что приводит к чрезмерно малой толщине края носка ниппеля.

Как указано в документах 5 или 6, эффективным способом обеспечения характеристик по продольному сжатию является уменьшение бокового зазора задней стороны профиля резьбы. Однако если данный зазор слишком мал, в резьбе будет возникать фрикционная коррозия, то есть, определенный зазор является необходимым.

В резьбовых соединениях, предлагаемых материалами, использованными при экспертизе данной заявки, все еще существуют указанные выше проблемы, и, таким образом, имеются возможности для дальнейшего усовершенствования описанных выше резьбовых соединений с целью выполнения ряда различных эксплуатационных требований по прочности на сжатие, сопротивлению изгибу, герметичности при воздействии внешнего давления, и т.д. Соответственно, принимая во внимание данные обстоятельства, цель настоящего изобретения заключается в создании резьбового соединения для труб с улучшенной герметичностью, прочностью на сжатие и устойчивости к фрикционной коррозии.

Настоящее изобретение заключается в следующем:

(1) Резьбовое соединение для трубы, включающее в себя:

ниппельный элемент, содержащий элемент с наружной резьбой, носок, входящий в конец трубы, из элемента с наружной резьбой, и уступ ниппеля, выполненный на конце носка; и

муфтовый элемент, содержащий элемент с внутренней резьбой, навинчиваемый на элемент с наружной резьбой, с внутренней периферической поверхностью, обращенной к внешней периферической поверхности носка ниппеля, и торец муфты, контактирующий с уступом ниппеля,

в котором ниппельный элемент и муфтовый элемент соединены с помощью резьбы, таким образом, что внешняя периферическая поверхность носка ниппеля и внутренняя периферическая поверхность муфты образуют контакт "металл-металл", так что поверхность взаимодействия контакта образует уплотнительную поверхность, в котором

внешняя периферическая поверхность носка ниппеля образует выгнутую наружу кривую в осевом поперечном сечении ниппеля, и данная выпуклая кривая представляет собой кривую комбинированного радиуса R, состоящую из нескольких выгнутых наружу дуг различных радиусов кривизны Rs, соединенных последовательно с образующей линией цилиндрической части рядом с элементом с наружной резьбой, и изогнутую таким образом, что указанные радиусы кривизны Rs дуг увеличиваются по мере удаления от элемента с наружной резьбой, и касательные к точкам соединения дуг совпадают с касательными к соответствующим соединяющимся дугам; и внутренняя периферическая поверхность муфты представляет собой скошенную поверхность, взаимодействующую с внешней периферической поверхностью носка ниппеля при соединении муфтового элемента с ниппельным элементом.

(2) Резьбовое соединение для трубы по п.1, в котором углы, образуемые отдельными дугами кривой комбинированного радиуса R, увеличиваются по мере увеличения расстояния от элемента с наружной резьбой.

(3) Резьбовое соединение для трубы по п.1 или 2, в котором любая из точек контакта на кривой комбинированного радиуса R является начальной точкой контакта со скошенной поверхностью.

(4) Резьбовое соединение для трубы по любому из пп.1-3, в котором угол, образуемый скошенный поверхностью относительно осевого направления резьбового соединения, находится в пределах десяти градусов.

(5) Резьбовое соединение для трубы по любому из пп.1-4, в котором длина носка ниппельного элемента составляет 20 мм или более.

(6) Резьбовое соединение для трубы по любому из пп.1-5, в котором углы наклона задней поверхности профиля резьбы элемента с наружной резьбой и элемента с внутренней резьбой находятся в диапазоне от нуля до 30 градусов.

(7) Резьбовое соединение для трубы по любому из пп.1-6, в котором углы наклона рабочей поверхности профиля резьбы элемента с наружной резьбой и элемента с внутренней резьбой находятся в диапазоне от -5 до четырех градусов.

(8) Резьбовое соединение для трубы по любому из пп.1-7, в котором угол заплечика составляет от нуля до 20 градусов.

(9) Резьбовое соединение для трубы по любому из пп.1-8, в котором резьбовой зазор между элементом с наружной резьбой и элементом с внутренней резьбой составляет от 0,01 до 0,1 мм.

(10) Резьбовое соединение для трубы, в котором кривая комбинированного радиуса R, в которой определенное количество дуг различных радиусов кривизны Rs соединены последовательно с образующей линией цилиндрической части рядом с элементом с наружной резьбой по любому из пп.1-9, заменены кривой комбинированного радиуса R, в которой определенное количество дуг различных радиусов кривизны Rs соединены последовательно с образующей линией цилиндрической части рядом с элементом с наружной резьбой непосредственно или линейными сегментами длиной 2,5 мм или менее.

(11) Резьбовое соединение для трубы, в котором кривая комбинированного радиуса R, в которой определенное количество дуг различных радиусов кривизны Rs соединены последовательно с образующей линией цилиндрической части рядом с элементом с наружной резьбой по любому из пп.1-9, заменены кривой комбинированного радиуса R, в которой определенное количество дуг различных радиусов кривизны Rs соединены последовательно с образующей линией цилиндрической части рядом с элементом с наружной резьбой непосредственно или дугами длиной 2,5 мм или менее и радиусом 250 мм или более, превышающим радиус примыкающей дуги в три раза или более.

Настоящее изобретение предлагает трубное резьбовое соединение повышенной герметичности, прочности на сжатие и сопротивляемости фрикционной коррозии.

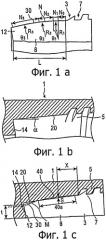

На Фиг.1(а) представлен вид в разрезе ниппеля 3, показывающий носок резьбового соединения для труб согласно одному из вариантов осуществления настоящего изобретения.

На Фиг.1(b) представлен вид в разрезе муфтового элемента 1, показывающий носок резьбового соединения для труб согласно одному из вариантов осуществления настоящего изобретения.

На Фиг.1(с) представлен вид в разрезе ниппеля 3 и муфтового элемента 1 в собранном состоянии, показывающий носок резьбового соединения для труб согласно одному из вариантов осуществления настоящего изобретения.

На Фиг.2 представлен вид в разрезе, показывающий обычное резьбовое соединение труб.

На Фиг.3 представлен увеличенный вид в разрезе области носка ниппеля, показанного на Фиг.2.

На Фиг.4 показан увеличенный вид в разрезе части резьбы, представленной на Фиг.2.

На Фиг.5 представлен вид в разрезе, показывающий резьбовой зазор, угол наклона рабочей поверхности профиля резьбы и угол наклона задней поверхности профиля резьбы.

На Фиг.6 представлен график нагрузки при моделировании испытаний на герметичность резьбового соединения.

Как было указано выше, создание уплотнения в области, удаленной от носка, с целью увеличения расстояния от уплотнения до заплечика, является эффективным средством повышения сопротивляемости наружному давлению и напряжению, а также обеспечения стабильных рабочих характеристик резьбового соединения. В результате была разработана концепция, согласно которой внешняя периферическая поверхность носка ниппеля в осевом поперечном сечении образует выгнутую наружу кривую; внутренняя периферическая поверхность муфты, обращенная к внешней периферической поверхности носка ниппеля, представляет собой скошенную поверхность, пересекающую выпуклую кривую ниппеля в двух точках при виде муфтового элемента в осевом поперечном сечении; внешняя периферическая поверхность носка ниппеля и внутренняя периферическая поверхность (далее называемая также "скошенной поверхностью") муфтового элемента, обращенная к внешней периферической поверхности носка, образуют уплотнение "металл-металл"; и в случае, когда боковые контактные поверхности ниппеля и боковая контактная поверхность муфты уплотнения служат в качестве уплотнительных поверхностей данных компонентов, выпуклая кривая ниппеля, выполненная в виде кривой комбинированного радиуса R, в которой несколько дуг различных радиусов кривизны Rs соединены последовательно в образующую линию цилиндрической части рядом с элементом с наружной резьбой, изогнута таким образом, что радиусы кривизны Rs вышеупомянутых дуг увеличиваются при удалении от элемента с наружной резьбой и касательные к точкам контакта совпадают с касательными к соединяющимся с ними соответствующим дугам; и, таким образом, уплотнение можно удалить от края носка без уменьшения толщины края носка ниппеля.

На Фиг.1(а), Фиг.1(b) и Фиг.1(с) представлен вид в разрезе, показывающий носок резьбового соединения для трубы в соответствии с вариантом осуществления настоящего изобретения, на котором (а) показывает ниппель 3, (b) показывает муфтовый элемент 1, и (с) показывает ниппель 3 и муфтовый элемент 1 в собранном состоянии. Ниппель 3 расположен на конце трубы и включает в себя элемент 7 с наружной резьбой, носок 8, продолжающийся в сторону трубы от элемента 7 с наружной резьбой, и а уступ 12 ниппеля, расположенный на конце носка 8. С другой стороны, муфтовый элемент 1 включает в себя элемент 5 с внутренней резьбой, навинчиваемый на элемент 7 с наружной резьбой ниппеля 3, скошенную поверхность 20, представляющую собой внутреннюю периферическую поверхность муфты 1, обращенную к внешней периферической поверхности 30 носка 8, когда ниппель 3 и муфтовый элемент 1 находятся в свинченном состоянии, и торец 14, который входит в контакт с уступом 12 ниппеля.

Внешняя периферическая поверхность 30 носка имеет вид выпуклой кривой в осевом сечении ниппеля 3. С другой стороны, внутренняя периферическая поверхность муфты 1, обращенная к внешней периферической поверхности 30 носка, образует скошенную (коническую) поверхность 20 с постоянным углом наклона (называемым далее углом конусности) α относительно осевого направления резьбового соединения. При свинчивании ниппеля 3 и муфты 1 скошенная поверхность 20 и внешняя периферическая поверхность 30 носка входят в контакт друг с другом, образуя уплотнение 40. Угол конусности α выбирается таким образом, что выпуклая кривая и образующая линия скошенной поверхности 20 в сечении по оси резьбового соединения в воображаемом собранном состоянии пересекаются в двух точках без взаимодействия между ниппелем 3 и муфтой 1, и уплотнение 40 фактически образуется в области (зоне интерференции 40а) между двумя вышеупомянутыми точками пересечения.

Выпуклая кривая внешней периферической поверхности 30 носка представляет собой кривую комбинированного радиуса R, состоящую из трех дуг, как показано на Фиг.1(а). Данная кривая является кривой N комбинированного радиуса R, в которой последовательно соединенные дуги N1, N2, и N3 различных радиусов кривизны R1, R2, и R3 образуют линейный сегмент N0, являющийся образующей линией цилиндрической части рядом с элементом 7 с наружной резьбой. Данная кривая N комбинированного радиуса R имеет криволинейную форму, в которой радиусы кривизны дуг увеличиваются по мере удаления от элемента 7 с наружной резьбой, то есть, R1<R2<R3. Это позволяет увеличить толщину t уступа 12 (заплечика) на конце носка ниппеля 8. Для сравнения на Фиг.1(с) пунктиром показан случай, когда выпуклая кривая представляет собой кривую М одного радиуса R (кривую, состоящую из одной дуги с радиусом кривизны R), и зона интерференции данного уплотнения равна зоне интерференции 40а уплотнения 40 кривой N комбинированного радиуса R. Как видно из чертежа, при такой кривой М одного радиуса R толщина заплечика меньше, чем в случае с кривой N комбинированного радиуса R. Малая толщина заплечика приводит к недостаточной жесткости носка ниппеля 8, что не позволяет обеспечить необходимое контактное давление в уплотнении 40. И наоборот, попытка обеспечить достаточную толщину заплечика при кривой одного диаметра R приводит к удалению уплотнения 40 от элемента 7 с наружной резьбой, что является нежелательным по соображениям обеспечения достаточной сопротивляемости наружному давлению и сопротивляемости напряжению.

Кривая N комбинированного радиуса R имеет криволинейную форму, при которой касательные к кривой в точке соединения одной дуги с другой совпадают. Например, в точке соединения дуг N1 и N2 и в точке соединения дуг N2 и N3 касательные к этим дугам совпадают. Соответственно, данная выпуклая кривая имеет непрерывную форму без каких-либо точек преломления, что уменьшает ненужную деформацию носка. Соединяемые дуги могут быть соединены как непосредственно, так и с помощью линейного сегмента, совпадающего с общей касательной к дугам, а также с помощью дуги достаточно большого радиуса (250 мм или более, в три раза или более превышающего радиус прилегающей дуги), для которой не нужно учитывать изменение углов. Для создания контактного давления, при котором не будут формироваться каналы утечки, предпочтительно выбирать длину линейного сегмента или описанную выше дугу достаточного радиуса 2,5 мм или менее.

Здесь предпочтительно, чтобы углы Θ1, Θ2, и Θ3, образуемые дугами N1, N2, и N3 соответственно, увеличивались при уменьшении расстояния от элемента 7 с наружной резьбой, то есть, Θ1>Θ2>Θ3. В противном случае, будет трудно спроектировать кривую комбинированного радиуса R в пределах ограниченной длины носка 8 ниппеля 3 (длины L носка ниппеля на Фиг.1(а)) или ограниченной длины зоны интерференции 40а (называемой длиной контакта уплотнения).

Кроме того, предпочтительно, чтобы любая из точек контакта на кривой комбинированного радиуса R, например, точка соединения между дугами N1 и N2, и точка соединения между дугами N2 и N3, совпадали с начальной точкой контакта, которая является точкой, в которой кривая комбинированного радиуса R впервые входит в контакт со скошенной поверхностью 20 муфты 1. При задании любой из точек контакта дуг на кривой комбинированного радиуса R относительно начальной точки контакта, на диаграмме распределения контактного давления уплотнения формируются участок с большим радиусом R, низким контактным давлением и большой длиной контакта, и участок с малым радиусом R, высоким контактным давлением и малой длиной контакта, уменьшая тем самым тенденцию к образованию канала утечки и повышая герметичность уплотнения.

Однако на практике иногда бывает трудно полностью совместить точку контакта дуг с начальной точкой контакта со скошенной поверхностью муфты вследствие наличия производственных допусков резьбонарезного устройства. В таком случае наклон касательной в точке соединения дуги можно задавать меньше, чем наклон скошенной поверхности муфты, на 0,5 градуса максимум. Фактически, при свинчивании происходит деформация, такая как сужение конца ниппеля, вследствие радиального взаимодействия между ниппелем и муфтой, в результате чего наклон касательной к поверхности ниппеля по завершении свинчивания становится больше расчетной величины. Таким образом, выбор величины угла наклона касательной в точке контакта дуги меньше угла конусности муфты на 0,5 градуса или менее оказывает практически тот же самый эффект, что и при совпадении углов наклона.

Предпочтительно, чтобы расстояние х между начальной точкой контакта и краем элемента с наружной резьбой (см. Фиг.1(с)) было меньше 0,7L (где L - длина носка ниппеля, как указывалось выше) для удаления уплотнения от края носка, и если расстояние между начальной точкой контакта и краем элемента с наружной резьбой меньше, чем 0,2L, вероятно, будет происходить взаимодействие между уплотнением и резьбой, и, таким образом, предпочтительно, чтобы данное расстояние было равно 0,2L или более. Для обеспечения безопасности желательно, чтобы данное расстояние равнялось 0,3L или более.

Предпочтительно, чтобы угол конусности α скошенной поверхности 20 муфты 1 составлял не более 10 градусов. Задание угла конусности α (см. Фиг.1(b)) не более 10 градусов, более предпочтительно, не более 5 градусов обеспечивает должную реализацию способа радиального уплотнения, и, таким образом, зависимость крутящего момента при свинчивании от герметичности сравнительно уменьшается.

Предпочтительно, чтобы длина L носка ниппеля (см. Фиг.1(с)) составляла меньше 20 мм или более. Этим обеспечивается достаточное удаление уплотнения от края носка ниппеля, в результате чего может быть достигнуто значительное уменьшение повреждения уплотнения вследствие упругой деформации в диапазоне расстояния разделения, чем обеспечивается эффект стабилизации герметичности.

Стабилизация герметичности позволяет достигать относительно малых величин натяга S уплотнения (см. Фиг.1(с)) при реализации способа радиального уплотнения, уменьшая тем самым тенденцию к возникновению фрикционной коррозии.

Из двух или более радиусов Rs кривой комбинированного радиуса R сравнительной малый радиус R предпочтительно выбирается равным 1 дюйм (25,4 мм) или менее, сравнительно большой радиус R предпочтительно выбирается равным 2 дюйма (50,8 мм) или более, и еще более большой радиус R предпочтительно выбирается равным 3 дюйма (76,2 мм) или более. В частности, как минимум один из нескольких радиусов Rs кривой комбинированного радиуса R предпочтительно выбирается равным 2 дюйма (50,8 мм) или более (более предпочтительно, 3 дюйма (76,2 мм) или более), а величина остальных радиусов Rs предпочтительно выбирается равной менее 2 дюйма (50,8 мм) (более предпочтительно, 1 дюйм (25,4 мм) или менее). Выбор как минимум одного из нескольких радиусов Rs кривой комбинированного радиуса R предпочтительно равным 2 дюйма (50,8 мм) или более (более предпочтительно, 3 дюйма (76,2 мм) или более) дает возможность легко обеспечить необходимую длину контакта уплотнения, а выбор остальных радиусов Rs предпочтительно равными менее 2 дюйма (50,8 мм) (более предпочтительно, 1 дюйм (25,4 мм) или менее) обеспечивает высокое контактное давление.

Число дуг кривой комбинированного радиуса R (т.е., количество дуг, имеющих разные радиусы Rs) может быть равно двум или трем, как показано на Фиг.1(а), или, при необходимости, четырем или более. Несмотря на то, что увеличение количества дуг увеличивает длину контакта уплотнения, повышая, таким образом, герметичность уплотнения, количество дуг можно выбирать в зависимости от фактически требуемых характеристик резьбового соединения, поскольку загрузка производственного оборудования и трудозатраты, например, на контроль размеров, увеличиваются.

Кроме того, площадь поперечного сечения ниппеля в начальной точке контакта предпочтительно выбирать равной 35% или более от площади поперечного сечения основной части трубы, на конце которой выполняется резьбовое соединение (т.е. площади поперечного сечения необработанной части ниппеля). Задавая такую площадь поперечного сечения ниппеля, мы повышаем его жесткость в начальной точке контакта, и, в частности, легко получаем высокую сопротивляемость наружному давлению. Предпочтительно, площадь поперечного сечения ниппеля в начальной точке контакта выбирается равной 40% или более площади поперечного сечения основной части трубы.

Было подтверждено, что при задании одного, двух или более из нижеперечисленных параметров, а именно, угла наклона рабочей поверхности профиля резьбы, угла наклона задней поверхности профиля резьбы, и резьбового зазора элемента с наружной резьбой и элемента с внутренней резьбой, в предпочтительных диапазонах, помимо описанного выше ограничения формы вокруг уплотнения, повышает общую герметичность уплотнения в результате комбинированного воздействия. Здесь под углом наклона рабочей поверхности профиля резьбы подразумевается угол наклона β рабочей поверхности профиля резьбы, показанный на Фиг.5, то есть угол β, рабочей поверхности 18 профиля резьбы относительно поверхности, перпендикулярной оси резьбы (поверхности, перпендикулярной оси резьбового соединения, как мы будем называть ее в дальнейшем). Под углом наклона задней поверхности профиля резьбы подразумевается угол наклона γ задней поверхности профиля резьбы, показанный на Фиг.5, то есть, угол γ между задней поверхностью 19 профиля резьбы и поверхностью, перпендикулярной оси резьбы. Под резьбовым зазором подразумевается зазор G, показанный на Фиг.5, т.е., зазор G между кромкой 7а профиля резьбы элемента с наружной резьбой и кромкой впадины 5а резьбы элемента с внутренней резьбой, которые свинчиваются вместе.

Оптимальный диапазон угла β наклона рабочей поверхности профиля резьбы составляет от -5 до 4 градусов. Нижнее значение оптимального диапазона определяется из условия стойкости к возникновению фрикционной коррозии и срока службы резьбы, а верхнее значение определяется с точки зрения сопротивления изгибу.

Оптимальный диапазон угла γ наклона задней поверхности профиля резьбы составляет от 0 до 30 градусов. Нижнее значение оптимального диапазона определяется из условия стойкости к возникновению фрикционной коррозии и срока службы резьбы, а также рабочих характеристик резьбы при свинчивании, а верхнее значение определяется с точки зрения обеспечения прочности на сжатие.

Оптимальный диапазон значений резьбового зазора G составляет от 0,01 до 0,1 мм. Нижнее значение оптимального диапазона определяется из условия уменьшения тенденции к возникновению фрикционной коррозии, а верхнее значение определяется с точки зрения уменьшения нагрузки при продольном сжатии. Предпочтительно, резьбовой зазор выбирают равным как минимум 0,03 мм с учетом погрешности шага при нарезании резьбы. Поскольку понятно, что величина резьбового зазора приблизительно 0,045 мм обеспечивает достаточно высокие рабочие характеристики, при необходимости, в зависимости от обстоятельств, резьбовой зазор 0,045 мм также может быть принят.

Общее повышение герметичности уплотнения благодаря выбору одного, двух или более из вышеупомянутых параметров (а именно, угла наклона рабочей поверхности профиля резьбы, угла наклона задней поверхности профиля резьбы, и резьбового зазора) в соответствии с вышеприведенными рекомендациями является значительным, в частности, при условии воздействия осевого растягивающего усилия и внутреннего давления или внешнего давления при продольном сжатии.

Угол заплечика (угол, образуемый торцом заплечика в осевом направлении с плоскостью, перпендикулярной оси собранного резьбового соединения, который принято считать положительным углом в случае, когда внешняя периферическая поверхность ниппеля соединения выходит наружу относительно внутренней периферической поверхности ниппеля) предпочтительно составляет от 0 до 20 градусов. Угол заплечика менее 0 градусов неблагоприятен для герметичности и характеристик сборки резьбового соединения. С другой стороны, угол заплечика ниппеля более 20 градусов является нежелательным вследствие пластической деформации заплечика муфты и возможной локальной деформации уплотнения. Предпочтительным значением угла заплечика является 15 градусов и менее. Кроме того, в зависимости от обстоятельств, в качестве предпочтительного значения угла заплечика может выбираться значение 7 градусов и менее.

Примеры

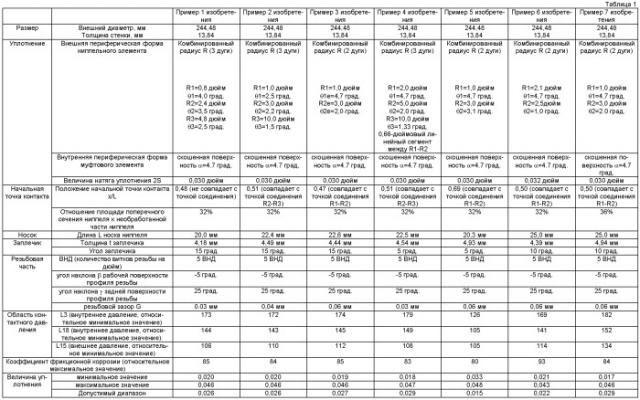

Оценка резьбового соединения для труб согласно настоящему изобретению была произведена для соединения, показанного на Фиг.1, или для соединения, в котором две дуги кривой комбинированного радиуса R на Фиг.1(а) соединены линейным сегментом. Размеры, формы и результаты оценки примеров настоящего изобретения и сравнительных примеров приведены в Таблицах 1 и 2. Все ниппельные элементы были выполнены на концах труб внешним диаметром 244,48 мм и толщиной стенки 13,84 мм. Все резьбы имеют 5 ВНД (витков резьбы на дюйм). Моделирование теста на герметичность по стандарту ИСО 13679:2002 производилось с помощью анализа методом конечных элементов, в котором осуществлялась оценка области контактного давления (килофунт/кв.дюйм-дюйм) уплотнения. Область контактного давления получали путем интеграции контактного давления с площадью контакта уплотнения. Тест на герметичность является испытанием резьбового соединения трубы под нагрузкой в условиях воздействия двухосного напряжения, соответствующего состоянию текучести материала 95%, внутреннего давления, меньшего из двухосных напряжений, соответствующего условиям разрушения по стандарту ИСО 10400:2007, и двухосного напряжения, соответствующего состоянию текучести материала 95%, и внешнего давления, накладываемых в соответствии с графиком на Фиг.6.

В качестве индекса, характеризующего тенденцию к образованию фрикционной коррозии в процессе сборки, использовался коэффициент фрикционной коррозии (фунт/кв.дюйм-дюйм)=контактное давление × путь трения, получаемый с помощью анализа методом конечных элементов, определяемый как произведение путей трения (пути трения)(дюйм) на контактные давления (фунт/кв.дюйм) в отдельных осевых положениях уплотнения от начала завинчивания до окончания свинчивания соединения. Данный коэффициент также получают путем интеграции. В целом, чем меньше коэффициент фрикционной коррозии, тем меньше тенденция к образованию фрикционной коррозии.

В целях сравнения, области контактного давления и коэффициенты фрикционной коррозии были определены для:

- Сравнительных примеров 1, 3, 4: Образующая линия внешней периферической поверхности носка 8 ниппеля имеет форму выпуклой кривой с одним радиусом R (кривая М одного радиуса R, показанная пунктирной линией на Фиг.1(с)).

- Сравнительного примера 2: Образующая линия внешней периферической поверхности носка 8 ниппеля представляет собой кривую комбинированного радиуса R, но требование по увеличению радиусов Rs дуг по мере удаления от элемента 7 с наружной резьбой для данной кривой не выполняется.

Кроме того, для данных примеров настоящего изобретения и сравнительных примеров были подготовлены несколько образцов с различными величинами натяга уплотнения, с величиной натяга резьбы 0,305 мм на диаметр, и проведены физические испытания в соответствии со стандартом ИСО 13679:2002. Кроме того, были подготовлены несколько образцов с различными величинами натяга уплотнения, с величиной натяга резьбы 0,127 мм на диаметр, и проведены тесты по 13-кратной повторной сборке 13. Таким образом, с помощью данных испытаний были определены минимальная величина натяга уплотнения, при которой не происходили утечки в ходе физических испытаний, и максимальная величина натяга уплотнения, при которой не происходила фрикционная коррозия в ходе испытаний по 13-кратной повторной сборке, а также была определена разность между вышеуказанными величинами, являющаяся допустимым диапазоном значений натяга уплотнения.

Помимо размеров отдельных элементов резьбовых соединений, в Таблицах 1 и 2 представлены значения области контактного давления и коэффициентов фрикционной коррозии, полученные с помощью анализа методом конечных элементов, а также максимальное и минимальное значения натяга уплотнения, полученные в ходе реальных физических испытаний и испытаний по повторной сборке. Здесь, величины натяга уплотнения в Таблицах 1 и 2 представляют собой значения на диаметр, соответствующие величине натяга уплотнения S×2, как показано на Фиг.1(с). Для областей контактного давления в условиях действия внутреннего давления при расчете методом конечных элементов во всех примерах принимались минимальные значения (соответствующие состоянию, в котором возникновение утечки является наиболее вероятным) вблизи этапов нагружения L3 и L18 (двухосное напряжение растяжения + внутреннее давление) по графику на Фиг.6. Несмотря на то, что точка приложения нагрузки не определяется стандартом ИСО 13679, это является наиболее жестким условием для воздействия внутреннего давления + растяжение, которое иногда необходимо, и, таким образом, оно было использовано здесь для сравнения.

С другой стороны, для областей контактного давления в условиях воздействия внешнего давления при расчете методом конечных элементов во всех примерах принимались минимальные значения вблизи этапа нагружения L15 (двухосное напряжение растяжения + внешнее давление) по графику на Фиг.6. В Таблицах 1 и 2 приведены минимальные значения областей контактного давления в отдельных примерах как относительные минимальные значения. Здесь внутреннее давление создается с помощью газа, а внешнее давление - с помощью воды, и, таким образом, подверженность к утечкам различается; следовательно, относительные минимальные значения были получены относительно соответствующих минимальных значений в условиях воздействия внутреннего давления и внешнего давления. В частности, для минимального значения на этапах L3 и L18, наименьшее минимальное значение во всех примерах для L3 и L18 было принято равным 100, а все другие значения выражались как отношение к данному значению. Для минимального значения на этапе L15, наименьшее минимальное значение во всех примерах для L15 было принято равным 100, а все другие значения выражались как отношение к данному значению.

После гистерезиса сжатия на этапе нагружения L18 один раз была продемонстрирована герметичность ниже, чем на этапе нагружения L3, что является той же точкой приложения нагрузки, что и перед гистерезисом сжатия, что является важным, в частности, в сравнительном варианте 3 с недостаточной толщиной заплечи