Пресс-валковый агрегат

Иллюстрации

Показать всеИзобретение относится к оборудованию для обработки мелкокусковых материалов давлением, в том числе имеющих анизотропную структуру, и может быть использовано на стадии предварительного измельчения строительных материалов в цементной, керамической, стекольной, лакокрасочной промышленности. Пресс-валковый агрегат содержит конические валки, над которыми расположен загрузочный бункер. Под валками установлено дезагломерирующее устройство, состоящее из щекового механизма и дополнительных валков. Дополнительные валки имеют обратный конус и соединены попарно с основными коническими валками тягами. Тяги закреплены шарнирно в центре своей длины по системе коромысло. Тяги в месте соединения с валами валков имеют продольные прорези. Изобретение позволяет повысить эффективность дезагломерации и эффективность классификации измельчаемых материалов. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к оборудованию для обработки мелкокусковых материалов давлением, в том числе имеющих анизотропную структуру, в число которых входят кварцитопесчанник, базальтовые отходы, сланец, шлаковые отходы и другие, и может быть использовано в различных отраслях промышленности строительных материалов: цементной, керамической, стекольной, лакокрасочной и других на стадии предварительного измельчения материалов.

Известны пресс-валковые измельчители, в которых материал измельчается между двумя вращающимися навстречу друг другу валками, причем для увеличения степени измельчения материалов и однородности измельчаемого продукта используются различные технологические приемы: предварительное уплотнение измельчаемого материала, различные конфигурации рабочей поверхности валков для увеличения коэффициента трения материала с валками, равномерное распределение материала по ширине валков, увеличение объемно-сдвигового деформирования за счет изменения геометрического профиля валков (конические валки) и др. (Патент РФ 2412763, 27.02.2011, Патент РФ 2340398, 10.12.2008).

Тем не менее применение существующих измельчителей не полностью реализует условия для рационального постадийного разрушения материала, особенно обеспечения его дезагломерации, необходимой для отбора готового продукта из материала и последующего помола оставшейся шихты в других агрегатах.

Наиболее близким решением по технической сущности и достигаемому эффекту является пресс-валковый агрегат с устройством для дезагломерации материала, содержащий установленные под загрузочным бункером конические валки и смонтированное под ними вибрирующее дезагломерационное устройство, включающее шарнирно закрепленную в нижнем пространстве между валками конструкцию, выполненную в виде острого выступа (Патент РФ 2412763, опубликовано 27.02.2011 г.).

К недостаткам данного устройства относятся: низкая дезагломерация спрессованных материалов, т.к. дезагломерационное вибрационное устройство не приспособлено к изменению толщины спрессованных пластин, что в реальном процессе зависит от размера всех кусков материала и от их свойств (твердость, прочность и т.д.);

- конструкция дезагломерационного устройства не позволяет направить усилия дезагломерации в направлении, противоположном направлению прессования валками, что снижает эффективность дезагломерации материала и последующее качество его сепарирования.

Изобретение направлено на повышение эффективности дезагломерации спрессованной в пресс-валковом измельчителе шихты материала, в том числе и с анизотропной структурой, что позволит более эффективно осуществить его классификацию.

Поставленная цель достигается тем, что в пресс-валковом агрегате под основными коническими валками установлено дезагломерационное устройство, состоящее из щекового механизма и дополнительных валков, имеющих обратный конус такой же ширины, а окружная скорость их вращения и диаметры связаны с основными коническими валками пресс-валкового агрегата зависимостью так, чтобы окружная скорость дополнительных валков была не меньше скорости движения выходящей из основных валков спрессованной шихты материала, причем зазор между дополнительными валками равен соотношению a доп ≥ ρ пресс ⋅ σ т .ленты ρ дез , где

ρпресс - плотность спрессованного материала, σт.ленты - толщина ленты материала, ρдез - плотность материала после дезагломерации.

Разработанное техническое решение имеет следующее коструктивное технологическое преимущество: осуществляет качественную дезагломерацию измельченного и спрессованного в валках материала, что позволяет более полно удалить готовый продукт после первой стадии измельчения в пресс-валковом агрегате и раскрыть микротрещины деформированного материала и тем самым снизить энергозатраты на последующих стадиях помола. Изобретение поясняется графическими материалами.

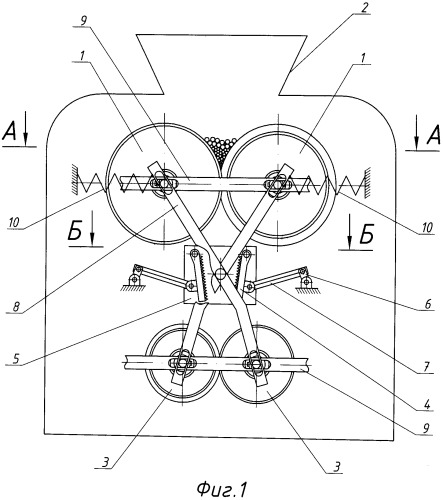

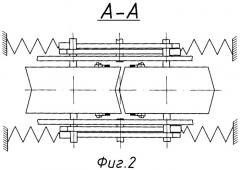

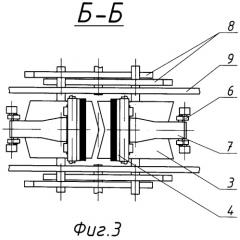

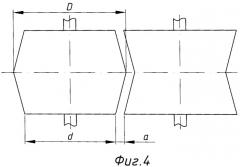

На фиг.1 представлена схема пресс-валкового агрегата для измельчения мелкокусковых материалов, в том числе и анизатропных; на фиг.2 - разрез по А-А, на фиг.3 - разрез по Б-Б, на фиг.4 - зависимость ширины установки подвижных щек от диаметров валков.

Пресс-валковый агрегат установлен на раме и содержит конические валки 1. Над валками 1 находится загрузочный бункер 2, а под ними установлено дезагломерирующее устройство, которое состоит из щекового механизма и дополнительных валков 3. Щековый механизм состоит из двух установленных под углом щек 4, (угол может быть любой в зависимости от вида измельчаемого материала), с выступами иглообразной формы. Щеки крепятся шарнирно, например на осях, расположенных в подшипниковых опорах, закрепленных на боковых пластинах 5, которые также предотвращают высыпание материала из зоны дезагломерации, а расстояние между верхними частями щек должно быть не менее

Н=а+D - d/2, где Н - расстояние между верхними частями щек, а - зазор между коническими валками, D и d - диаметры конических валков.

Также в состав щекового механизма помимо подвижных щек 4 входит приводной эксцентриковый вал 6 и соединяющая их между собой распорная плита 7, которая также выполняет функцию предохранительного устройства в случае превышения допустимой максимальной нагрузки на элементы, входящие в состав щекового механизма (например, попадание недробимого куска). Дополнительные валки 3 имеют обратный конус, они соединены попарно с основными коническими валками 1 тягами 8 с целью создания кинематической связи, которая позволит автоматически с изменением зазора в основных валках 1 также изменять его и в дополнительных валках 3. Это необходимо для обеспечения пропускной способности дополнительных валков. Тяги 8 закреплены шарнирно в центре своей длины по системе «коромысло» (что обеспечивает одинаковое изменение зазоров между основными и дополнительными валками), а в месте соединения их с валами валков имеются продольные прорези для возможности перемещения основных и дополнительных валков по направляющим 9. Дополнительные валки 3 имеют ширину, равную основным коническим валкам 1, а скорость вращения их связана с основными коническими валками пресс-валкового агрегата зависимостью так, чтобы окружная скорость дополнительных валков 3 была не меньше скорости движения выходящей из основных валков 1 спрессованной шихты материала, причем зазор между дополнительными валками 3 должен быть не менее соотношения a доп ≥ ρ пресс ⋅ σ т .ленты ρ дез , где

ρпресс - плотность спрессованного материала, σт.ленты - толщина ленты, ρдез - плотность материала после дезагломерации.

Данное требование объясняется тем что, вышедший из конических валков объем спрессованного материала и прошедший через щековый механизм, представляет собой шихту, имеющую включения недезагломерированных пластин, которая должна окончательно разрушиться между дополнительными валками, способными пропустить данный объем материала. В случае если адоп меньше указанного условия над дополнительными валками может скапливаться избыточный материал, который приведет к накоплению его над дополнительными валками и ухудшению эффективности работы агрегата.

Для создания необходимого давления в межвалковом пространстве к осям основных конических валков через подшипниковые опоры крепятся пружины 10.

Пресс-валковый агрегат для измельчения анизатропных материалов работает следующим образом. В загрузочный бункер 2 подается исходный мелкокусковой материал, например сланцы, кварцитопесчанник, шлаковые отходы и т.д. Там под действием силы тяжести материал продвигается вниз, где захватывается поверхностью конических валков 1. Захватываемый материал предварительно уплотняется, а благодаря конической форме валков равномерно распределяется по их ширине, после чего направляется в межвалковое пространство, где наиболее эффективно реализуется раздавливающе-сдвиговое деформирование материала. На выходе из межвалкового пространства получаем материал в виде спрессованных пластин с профилем, соответствующим профилю конических валков 1, который попадая между двух подвижных щек 4, разрушается на более мелкие части, в результате чего становится возможным его дальнейший захват дополнительными валками 3. В дезагломерирующем устройстве дополнительные валки 3 являются конструктивным элементом, благодаря которому и происходит окончательная качественная дезагломерация измельченного и спрессованного в валках материала, что позволяет более полно удалить готовый продукт после первой стадии измельчения в пресс-валковом агрегате и раскрыть микротрещины материала, тем самым снизить энергозатраты на последующих стадиях помола. Данный эффект достигается благодаря тому что, оказание повторного силового воздействия на спрессованные пластинки материала, имеющие микродефектную структуру, в направлении, приложения сил противоположном первоначальному (за счет обратного конуса дополнительных валков), позволяет получить материал необходимого качества.

Таким образом, предлагаемая конструкция пресс-валкового агрегата осуществляет качественную дезагломерацию измельченного и спрессованного в валках материала, что позволяет более полно удалить готовый продукт и снизить энергозатраты на последующих стадиях помола.

1. Пресс-валковый агрегат, содержащий конические валки, над которыми расположен загрузочный бункер, а под валками установлено дезагломерирующее устройство, отличающийся тем, что дезагломерирующее устройство состоит из щекового механизма и дополнительных валков, имеющих обратный конус, которые соединены попарно с основными коническими валками тягами, закрепленными шарнирно в центре своей длины по системе коромысло, а в месте соединения их с валами валков имеются продольные прорези.

2. Пресс-валковый агрегат по п.1, отличающийся тем, что дополнительные валки имеют ширину, равную коническим валкам, а скорость вращения их связана с основными коническими валками пресс-валкового агрегата зависимостью так, чтобы окружная скорость дополнительных валков была не меньше скорости движения выходящей из основных валков спрессованной шихты материала, причем зазор между дополнительными валками должен быть не менее соотношения a доп ≥ ρ пресс ⋅ σ т .ленты ρ дез , , где ρпресс - плотность спрессованного материала, σт.ленты - толщина ленты материала, ρдез - плотность материала после дезагломерации.

3. Пресс-валковый агрегат по п.1, отличающийся тем, что щековый механизм состоит из двух установленных под углом щек с выступами иглообразной формы, а расстояние между верхними частями пластин должно быть не менее Н=а+D-d/2, где Н - расстояние между верхними частями щек, а - зазор между коническими валками, D и d - диаметры конических валков.

4. Пресс-валковый агрегат по п.1 отличающийся тем, что тяги расположены с двух сторон валков, а по бокам щекового механизма установлены пластины.