Способ изготовления массива нанотрубок для трансфекции клеток

Иллюстрации

Показать всеИзобретение относится к медицине, биохимии, цитологии, нанотехнологии и предназначено для создания наноустройств, используемых на клеточном уровне для введения сред. В способе изготовления массива нанотрубок для трансфекции клеток на кристалле-подложке изготавливают многослойную пленочную структуру с механически напряженными слоями. В отношении отдельно взятой трубки формируют контур освобождаемой области пленочной структуры от кристалла-подложки. Освобождаемую область пленочной структуры формируют содержащей участок, предназначенный для формирования трубки, и участок, предназначенный для формирования изогнутого пленочного элемента, обеспечивающего позиционирование трубки относительно кристалла-подложки. Затем последовательно освобождают первый из указанных участков, трансформируя его за счет механических напряжений в трубку, и второй участок, изгибающийся за счет механических напряжений. Позиционирование трубки относительно кристалла-подложки достигают тем, что после освобождения от связи с подложкой второго участка, изгибающегося за счет механических напряжений, дополнительно к действию механических напряжений, создающих вращающий момент сил, стремящихся изогнуть пленочный элемент, используют силу Архимеда. За счет этого точно достигают требуемого позиционирования трубки относительно кристалла-подложки. 15 з.п. ф-лы, 5 ил., 11 пр.

Реферат

Техническое решение относится к медицине, биохимии, цитологии, нанотехнологии и предназначено для создания наноустройств, используемых на клеточном уровне для введения сред.

Известен способ изготовления массива нанотрубок для трансфекции клеток (патент РФ №2179458 на изобретение, МПК: 7 A51M 5/32), заключающийся в том, что на кристалле-подложке изготавливают многослойную пленочную структуру с механически напряженными слоями, затем в отношении отдельно взятой трубки формируют контуры освобождаемой области пленочной структуры от кристалла-подложки, при этом освобождаемую область пленочной структуры создают в виде участка, предназначенного для формирования трубки, после чего данный участок освобождают от связи с подложкой, трансформируя его за счет напряжений в трубку-свиток, в финале из-под трубки-свитка частично удаляют кристалл-подложку, получая выступающую за кристалл-подложку трубку, лежащую на кристалле-подложке.

К недостаткам приведенного аналога относится отсутствие достижения требуемого позиционирования трубки относительно кристалла-подложки при изготовлении в трехмерном пространстве. Способ обеспечивает возможность формирования массива трубок только с позиционированием их относительно кристалла-подложки в параллельной плоскости, то есть в двумерном пространстве. Другого позиционирования способ изготовления не может обеспечить.

В качестве ближайшего аналога взят способ изготовления массива нанотрубок для трансфекции клеток (патент РФ №2341299 на изобретение, МПК: 8 A51M 5/32), заключающийся в том, что на кристалле-подложке изготавливают многослойную пленочную структуру с механически напряженными слоями, после чего в отношении отдельно взятой трубки формируют контур освобождаемой области пленочной структуры от кристалла-подложки, освобождаемую область пленочной структуры формируют содержащей участок, предназначенный для формирования трубки, и участок, предназначенный для формирования изогнутого пленочного элемента, обеспечивающего позиционирование трубки относительно кристалла-подложки, а затем последовательно освобождают первый из указанных участков, трансформируя его за счет механических напряжений в трубку, и второй участок, изгибающийся за счет механических напряжений и тем самым обеспечивающий позиционирование трубки относительно кристалла-подложки, после чего закрепляют трубку на кристалле-подложке.

При изготовлении многослойной пленочной структуры с механически напряженными слоями формируют конструктивные слои трубки и изогнутого пленочного элемента, обеспечивающего позиционирование трубки.

На кристалле-подложке перед изготовлением многослойной пленочной структуры выращивают жертвенный слой.

Толщину многослойной пленочной структуры задают от 5·10-10 до 10-5 м, причем толщина участка, предназначенного для формирования трубки, и толщина участка, предназначенного для формирования изогнутого пленочного элемента, одинаковая или разная.

При изготовлении контур освобождаемой области пленочной структуры формируют путем литографии и последующего травления, при этом рисунок, задающий контур, формируют обеспечивающим первому участку приобретение формы трубки, а второму участку - приобретение криволинейной конфигурации, обеспечивающей требуемое позиционирование трубки в пространстве.

Рисунок первого участка и рисунок второго участка формируют несимметричными относительно условной разделяющей их границы.

Последовательное освобождение первого и второго указанных участков от кристалла-подложки осуществляют путем селективного травления кристалла-подложки. Альтернативно последовательное освобождение первого и второго указанных участков от кристалла-подложки осуществляют путем селективного травления жертвенного слоя.

При изготовлении последовательно освобождают первый из указанных участков, трансформируя его за счет механических напряжений в трубку, и второй участок, изгибающийся за счет механических напряжений и тем самым обеспечивающий позиционирование трубки относительно кристалла-подложки, путем реализации направленного травления, задающего направление изгибания освобождаемых участков, а направление изгибания задают в процессе формирования контура освобождаемой области пленочной структуры.

Конструктивные слои формируют путем эпитаксии из кристаллических веществ с различными постоянными решетки, соблюдая условия псевдоморфного роста, или их формируют вакуумным напылением из материалов, имеющих различные коэффициенты термического расширения и модули Юнга, или их формируют сочетанием первого и второго. Слои формируют с использованием пары материалов GaAs и InGaAs, или Si и SiGe, или Au и Ti, или Cr и SiGe, или Cr и Si; либо трех видов материалов Si, и SiGe, и Cr; либо четырех видов Si, SiGe, Au, Ti или GaAs, InGaAs, Au, Ti.

При изготовлении закрепление трубки на кристалле-подложке осуществляют тем, что закрепляющий элемент формируют с помощью литографии, при этом на кристалл-подложку с трубкой и изогнутым пленочным элементом наносят слой резиста, участок слоя резиста, в среде которого расположена трубка с изогнутым пленочным элементом, подвергают воздействию света или электронного пучка, осуществляя, таким образом, полимеризацию резиста, а участки неполимеризованного резиста удаляют.

К недостаткам указанного ближайшего аналога относится невысокая точность достижения требуемого позиционирования трубки относительно кристалла-подложки в трехмерном пространстве при изготовлении.

К причинам недостатка относится следующее.

При изготовлении в отношении каждой трубки участок многослойной пленочной структуры, предназначенный для формирования изогнутого элемента, при освобождении его от связи с кристаллом-подложкой изгибается за счет механических напряжений и тем самым обеспечивает позиционирование трубки относительно кристалла-подложки. Позиционирование трубки осуществляется в результате упругого изгиба. При этом часть трубок может не принимать требуемого положения в пространстве по различным причинам, в частности неоднородности травления, наличия дефектов исходной пленки, дефектов литографии. Поскольку упругая энергия и сила, с которой осуществляется подъем трубки и вывод ее на требуемое положение в пространстве, изгибающегося элемента относительно невелики, так как он сам малого размера по сравнению с трубкой, то даже незначительные дефекты и неоднородности снижают процент выхода трубок с требуемым позиционированием их относительно кристалла-подложки, в частности, трубок, расположенных по нормали к плоскости кристалла-подложки.

Техническим результатом изобретения является повышение точности достижения позиционирования трубки относительно кристалла-подложки в трехмерном пространстве.

Технический результат достигается в способе изготовления массива нанотрубок для трансфекции клеток, заключающемся в том, что на кристалле-подложке изготавливают многослойную пленочную структуру с механически напряженными слоями, после чего в отношении отдельно взятой трубки формируют контур освобождаемой области пленочной структуры от кристалла-подложки, освобождаемую область пленочной структуры формируют содержащей участок, предназначенный для формирования трубки, и участок, предназначенный для формирования изогнутого пленочного элемента, обеспечивающего позиционирование трубки относительно кристалла-подложки, а затем последовательно освобождают первый из указанных участков, трансформируя его за счет механических напряжений в трубку, и второй участок, изгибающийся за счет механических напряжений, позиционирование трубки относительно кристалла-подложки достигают тем, что после освобождения от связи с подложкой второго участка, изгибающегося за счет механических напряжений, дополнительно к действию механических напряжений, создающих вращающий момент сил, стремящихся изогнуть пленочный элемент, используют силу Архимеда, способствующую достижению требуемого позиционирования трубки относительно кристалла-подложки.

В способе изготовления массива нанотрубок используют силу Архимеда, способствующую достижению требуемого позиционирования трубки относительно кристалла-подложки, тем, что после последовательного освобождения первого из указанных участков с трансформацией его за счет механических напряжений в трубку и второго участка, изгибающегося за счет механических напряжений, изготовленную структуру размещают в среде с более высокой плотностью по сравнению с плотностью среды в трубке, за счет разности плотности сред создают подъемную силу.

В способе изготовления массива нанотрубок используют силу Архимеда, способствующую достижению требуемого позиционирования трубки относительно кристалла-подложки, тем, что после последовательного освобождения первого из указанных участков с трансформацией его за счет механических напряжений в трубку и второго участка, изгибающегося за счет механических напряжений, изготовленную структуру размещают в среде с более высокой плотностью по сравнению с плотностью среды в трубке, за счет разности плотности сред создают подъемную силу, а именно, трубку заполняют изопропиловым спиртом, промывая изготовленную структуру в смеси воды с изопропиловым спиртом и затем в чистом изопропиловом спирте в течение 30 минут, после чего размещают структуру в жидкости Novec 7200, характеризующейся более высокой плотностью, чем и создают подъемную силу.

В способе изготовления массива нанотрубок после формирования контура освобождаемой области пленочной структуры от кристалла-подложки изготавливают стопорный элемент, определяющий позиционирование трубки относительно кристалла-подложки посредством стопорения движения трубки, возникающего в результате действия механических напряжений, создающих вращающий момент сил, стремящихся изогнуть пленочный элемент, и силы Архимеда, в момент достижения трубкой требуемого положения.

В способе изготовления массива нанотрубок после формирования контура освобождаемой области пленочной структуры от кристалла-подложки изготавливают стопорный элемент, определяющий позиционирование трубки относительно кристалла-подложки посредством стопорения движения трубки, возникающего в результате действия механических напряжений, создающих вращающий момент сил, стремящихся изогнуть пленочный элемент, и силы Архимеда, в момент достижения трубкой положения, при котором ось трубки расположена по нормали к плоскости кристалла-подложки.

В способе изготовления массива нанотрубок стопорный элемент формируют с помощью литографии, при этом после формирования контура освобождаемой области пленочной структуры от кристалла-подложки на последнюю наносят методом центрифугирования резист Su-8 толщиной от 10 до 20 мкм, затем резист высушивают при температуре от 65 до 95°С, после чего проводят экспонирование ультрафиолетом через литографическую маску с последующей полимеризацией при 65-95°С, в качестве литографической маски выбирают маску с отверстиями для экспонирования резиста в форме полос шириной 20 мкм, маску перед экспонированием располагают с возможностью формирования полосы из полимеризованного резиста параллельно направлению сворачивания трубки, перпендикулярно направлению изгибания пленочного элемента, с примыканием к последнему, в финале проводят проявление резиста и при температуре 120°С его окончательную полимеризацию.

В способе изготовления массива нанотрубок при изготовлении многослойной пленочной структуры с механически напряженными слоями формируют конструктивные слои трубки и изогнутого пленочного элемента, обеспечивающего позиционирование трубки.

В способе изготовления массива нанотрубок в кристалле-подложке перед изготовлением многослойной пленочной структуры формируют жертвенный слой.

В способе изготовления массива нанотрубок толщину многослойной пленочной структуры задают от 5·10-10 до 10-5 м, причем толщина участка, предназначенного для формирования трубки, и толщина участка, предназначенного для формирования изогнутого пленочного элемента, одинаковая или разная.

В способе изготовления массива нанотрубок при изготовлении контур освобождаемой области пленочной структуры формируют путем литографии и последующего травления, при этом рисунок, задающий контур, формируют обеспечивающим первому участку приобретение формы трубки, а второму участку - приобретение криволинейной конфигурации, обеспечивающей требуемое позиционирование трубки в пространстве.

В способе изготовления массива нанотрубок рисунок первого участка и рисунок второго участка формируют несимметричными относительно условной разделяющей их границы.

В способе изготовления массива нанотрубок последовательное освобождение первого и второго указанных участков от кристалла-подложки осуществляют путем селективного травления кристалла-подложки или последовательное освобождение первого и второго указанных участков от кристалла-подложки осуществляют путем селективного травления жертвенного слоя.

В способе изготовления массива нанотрубок при изготовлении последовательно освобождают первый из указанных участков, трансформируя его за счет механических напряжений в трубку, и второй участок, изгибающийся за счет механических напряжений, обеспечивающий позиционирование трубки относительно кристалла-подложки, путем реализации направленного травления, задающего направление изгибания освобождаемых участков, а направление изгибания задают в процессе формирования контура освобождаемой области пленочной структуры.

В способе изготовления массива нанотрубок конструктивные слои формируют путем эпитаксии из кристаллических веществ с различными постоянными решетки, соблюдая условия псевдоморфного роста, или их формируют вакуумным напылением из материалов, имеющих различные коэффициенты термического расширения и модули Юнга, или их формируют сочетанием первого и второго.

В способе изготовления массива нанотрубок слои формируют с использованием пары материалов GaAs и InGaAs, или Si и SiGe, или Au и Ti, или Cr и SiGe, или Cr и Si; либо трех видов материалов Si, и SiGe, и Cr; либо четырех видов Si, SiGe, Au, Ti или GaAs, InGaAs, Au, Ti.

В способе изготовления массива нанотрубок дополнительно в финале осуществляют получение полимерной мембраны, при этом выполненный на кристалле-подложке массив трубок с требуемым позиционированием их относительно кристалла-подложки погружают в воду и на поверхность воды наносят жидкий полимер с формированием на водной поверхности его сплошной пленки, затем осуществляют понижение уровня воды относительно кристалла-подложки с приближением пленки на водной поверхности к концам трубок, пленку прокалывают трубками, устанавливая требуемое расстояние между пленкой и кристаллом-подложкой, далее осуществляют полимеризацию термическим воздействием с использованием температуры 60°С в течение нескольких часов с получением указанной мембраны.

Сущность технического решения поясняется нижеследующим описанием и прилагаемыми фигурами.

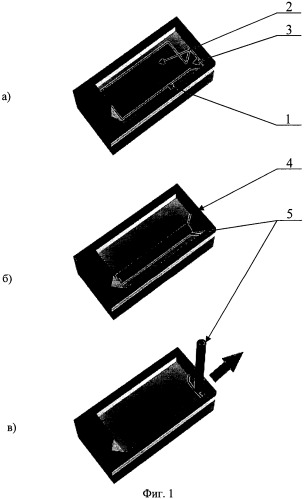

На Фиг.1 схематически показан процесс изготовления отдельной нанотрубки массива с позиционированием ее относительно кристалла-подложки, при котором ось трубки расположена по нормали к плоскости кристалла-подложки: а) изготовление освобождаемой области пленочной структуры от кристалла подложки с формированием контура освобождаемой области пленочной структуры от кристалла-подложки, участка, предназначенного для формирования трубки, участка, предназначенного для формирования изогнутого пленочного элемента, обеспечивающего позиционирование трубки относительно кристалла-подложки; б) освобождение от связи с кристаллом-подложкой участка, предназначенного для формирования трубки, трансформация его в трубку; в) освобождение от связи с кристаллом-подложкой участка, предназначенного для формирования изогнутого пленочного элемента, обеспечивающего позиционирование трубки относительно кристалла-подложки за счет механических напряжений, создающих вращающий момент сил, стремящихся изогнуть пленочный элемент, и силы Архимеда, способствующей достижению требуемого позиционирования трубки относительно кристалла-подложки; где 1 - контур освобождаемой области пленочной структуры с механически напряженными слоями от кристалла-подложки, 2 - участок, предназначенный для формирования трубки, 3 - участок, предназначенный для формирования изогнутого пленочного элемента, 4 - стопорный элемент, 5 - трубка.

На Фиг.2 представлены изображения отдельных стадий формирования вертикальных трубок на изогнутом пленочном элементе («петле»), обеспечивающем позиционирование трубки относительно кристалла-подложки: а) литографический рисунок, соответствующий готовности конструктивных элементов будущей трубки и «петли», которые, однако, находятся в плоском состоянии, поскольку связаны с кристаллом-подложкой; б) сформированные трубки на «петле», расположенные вне кристалла-подложки в результате освобождения от связи с кристаллом-подложкой участка, предназначенного для формирования трубки, и участка, предназначенного для формирования изогнутого пленочного элемента, пленочной структуры посредством травления материала жертвенного слоя или кристалла-подложки - изображение получено при фокусировании на кристалле-подложке; в) сформированные трубки на «петле», расположенные вне кристалла-подложки в результате освобождения от связи с кристаллом-подложкой участка, предназначенного для формирования трубки, и участка, предназначенного для формирования изогнутого пленочного элемента, пленочной структуры посредством травления материала жертвенного слоя или кристалла-подложки - изображение получено при фокусировании на концах трубок.

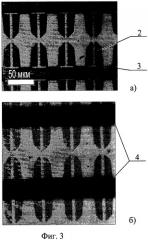

На Фиг.3 представлены изображения, полученные после выполнения литографий двух уровней: а) изображение, полученное после выполнения литографии первого уровня с формированием контура освобождаемой области пленочной структуры от кристалла-подложки, содержащей участок, предназначенный для формирования трубки, и участок, предназначенный для формирования изогнутого пленочного элемента («петли»); б) изображение, полученное после выполнения литографии второго уровня с формированием стопорного элемента; где 2 - участок, предназначенный для формирования трубки, 3 - участок, предназначенный для формирования изогнутого пленочного элемента, 4 - стопорный элемент.

На Фиг.4 приведены: а) полученная с помощью оптического микроскопа фотография трубок с позиционированием, при котором ось трубки расположена по нормали к плоскости кристалла-подложки за счет стопорного элемента; б) полученная с помощью электронного микроскопа фотография трубок с позиционированием, при котором ось трубки расположена под небольшим углом относительно нормали к плоскости кристалла-подложки за счет стопорного элемента.

На Фиг.5 схематически показано финальное получение полимерной мембраны: а) помещение в емкость с водой изготовленного массива нанотрубок с требуемым позиционированием их относительно кристалла-подложки и последующее нанесение на поверхность воды капли жидкого полимера, например полидиметилсилоксана, с формированием на водной поверхности тонкой пленки; б) удаление воды из емкости, понижение уровня воды с опусканием пленки на водной поверхности к концам трубок; в) прокалывание пленки трубками при ее опускании и последующая полимеризация термическим воздействием с использованием температуры 60°С пленки с получением мембраны; где 5 - трубка, 6 - вода, 7 - пленка жидкого полимера, 8 - кристалл-подложка.

Достижение технического результата базируется на следующем.

Изготавливаемые нанотрубки выполняются, как и в приведенных известных технических решениях, в форме многослойной криволинейной оболочки - освобожденной от связи с подложкой тонкой искривленной пленки, которая будучи исходно в плоском состоянии содержит механически напряженные слои, обеспечивающие кривизну за счет действия упругих напряжений.

В основе создания оболочек лежит метод сворачивания тонких напряженных пленок при их освобождении от связи с подложкой (V.Ya.Prinz, V.A.Seleznev, A.K.Gutakovsky, A.V.Chehovskiy, V.V.Preobrazenskii, M.A.Putyato, T.A.Gavrilova. Free standing and overgrown InGaAs/GaAs nanotubes, nanohelical and their arrays. Physica E, 2000, v.6, N 1-4, p.828-831). Так, напряженная двухслойная пленка в составе сжатого и растянутого слоев из материалов с различными постоянными кристаллической решетки, полученная на жертвенном слое подложки, при освобождении ее от связи с подложкой изгибается и сворачивается, например, в рулон под действием внутренних механических напряжений. Упругие силы в образующих оболочку слоях, в частности в сжатом слое, расположенном на жертвенном слое, и растянутом слое, расположенном на сжатом слое, направлены в противоположные стороны и создают момент сил, стремящийся изогнуть пленку. Пока жертвенный слой не подвергнут травлению, пленка жестко связана с подложкой посредством жертвенного слоя и удерживается в плоском состоянии. При направленном боковом травлении жертвенного слоя пленка, образованная механически напряженными слоями, начинает отделяться от подложки в заданном направлении. Под действием момента сил упругих деформаций пленка изгибается в заданном направлении, приобретая криволинейную форму, соответствующую минимуму энергии внутренних напряжений. Так, например, пленка сворачивается в трубку. Таким же образом процесс самосворачивания пленочной структуры происходит и в случае, когда пленочная структура с механически напряженными слоями выращивается на подложке и отделяется от нее путем селективного травления подложки, которая, в данном случае, играет роль жертвенного слоя. Радиус трубки можно задавать с прецизионной точностью. Он определяется толщиной пленки и величинами механических напряжений в ней. Радиус воспроизводится с прецизионной точностью, поскольку он задается строго определенным относительным несоответствием периодов кристаллических решеток Δa/a и толщинами механически напряженных слоев d1 и d2, которые при эпитаксиальном росте заданы с точностью до моноатомных слоев. Формируя исходные структуры с разной толщиной эпитаксиальных слоев и составами твердых растворов, можно очень точно получать требуемое значение радиуса кривизны. В простейшем случае двухслойной гетеропленки радиус R определяется формулой:

R=(1/6)·(d1+d2)3/((Δa/a)·d1d2).

Рассмотренный принцип формирования оболочек лежит в основе как формирования непосредственно трубки, так и изогнутого пленочного элемента, предназначенного для позиционирования трубки относительно кристалла-подложки. Возможность реализации изогнутого пленочного элемента, обеспечивающего позиционирование трубки относительно кристалла-подложки, также как и трубки, обуславливает наличие механически напряженных слоев, поскольку в них действуют упругие силы, создающие момент сил, стремящийся изогнуть пленочную структуру и придать ей ту или иную криволинейную конфигурацию.

Формирование механически напряженных слоев осуществляют на стадии получения пленочной структуры посредством планарной технологии: материалов и методов выращивания из них слоев. Для получения механически напряженных слоев с однородностью по толщине слоя и однородностью механических напряжений по слою используют эпитаксию, электрохимическое осаждение, вакуумное напыление.

Отделяя пленочную структуру с механически напряженными слоями от кристалла-подложки предварительно задав контур освобождаемой области - 1, охватывающий участок, предназначенный для формирования трубки, - 2 и участок, предназначенный для формирования изогнутого пленочного элемента, обеспечивающего позиционирование трубки относительно кристалла-подложки, - 3, (см. Фиг.1а)) ее трансформируют в конструктивные элементы - трубку 5 и изогнутый пленочный элемент или «петлю» (позиция не показана), посредством чего трубка остается связанной с кристаллом-подложкой (см. Фиг.1б) и в)). Сначала сворачивают трубку 5 (см. Фиг.1б)), а затем - изогнутый пленочный элемент (см. Фиг.1в), позиция не показана). Конкретное значение радиуса кривизны изогнутого пленочного элемента - «петли» и трубки 5 (диаметр трубки) можно задавать в широком диапазоне с высокой точностью выбором значений внутренних напряжений между слоями, образующими пленочную структуру, толщинами и механическими свойствами материалов слоев. Изгиб «петли» обеспечивает то или иное позиционирование трубки 5 относительно кристалла-подложки. Точное выведение трубки 5 на требуемую позицию относительно кристалла-подложки достигают тем, что после освобождения от связи с подложкой второго участка (участок, предназначенный для формирования изогнутого пленочного элемента, обеспечивающего позиционирование трубки относительно кристалла-подложки, - 3 (см. Фиг.1а))), изгибающегося за счет механических напряжений, дополнительно к действию механических напряжений, создающих вращающий момент сил, стремящихся изогнуть пленочный элемент, используют силу Архимеда, способствующую достижению требуемого позиционирования трубки 5 относительно кристалла-подложки.

Используемая на разных стадиях при изготовлении массива нанотрубок планарная технология является базовой. Она позволяет на стадиях изготовления многослойной пленочной структуры и формирования контуров освобождаемой области пленочной структуры, что осуществляют на первом уровне литографии, реализовать не только создание рисунка, но и задать направление изгибания отделяемой от кристалла-подложки пленочной структуры, в процессе которого формируются указанные конструктивные элементы (см. Фиг.2 и 3). А также изготавливать другие дополнительные элементы - стопорные, на втором уровне литографии (см. Фиг.1б) и 3б)).

После формирования многослойной пленочной структуры с механически напряженными слоями, осуществляя литографию первого уровня, с помощью которой и последующего травления создают геометрию, или иначе говоря, рисунок, задающий контур, освобождаемой области пленочной структуры, содержащей два объединенных плоских участка, которые в последствии трансформируются в конструктивные элементы. Геометрия (например, как на Фиг.2а), Фиг.3а)) выбирается такой, чтобы освобождаемая область пленочной структуры от связи с кристаллом-подложкой содержала участок (плоский элемент), который обеспечивает формирование трубки, и участок (плоский элемент), который обеспечивает формирование изогнутого пленочного элемента - «петли» и позиционирование трубки относительно кристалла-подложки. Иными словами, геометрия выбирается такой, чтобы одна часть освобождаемой области (плоский элемент) имела возможность свернуться в трубку (Фиг.1б)), а вторая часть (плоский элемент) - изогнуться (Фиг.1в)) при последовательном освобождении их от связи с кристаллом-подложкой.

Достижение этого условия обеспечивается формой плоских элементов или участков 2 и 3 освобождаемой области пленочной структуры (см. Фиг.1а) и 3а)). Сворачивание преимущественно инициируется с ровных, протяженных участков. Именно такая геометрия задается участкам 2, предназначенным для формирования трубки (см. Фиг.1а) и 3а)). Возможность получения такого результата закладывается на стадии формирования рисунка, задающего контур, освобождаемой области. При этом геометрическая форма второго плоского элемента, то есть участка 3, предназначенного для формирования изогнутого пленочного элемента, такова, что при изгибании приводит, в частности, к формированию «петли», когда сформированная трубка 5 под действием упругих сил слоев участка 3, то есть, не свернувшейся части освобождаемой области пленочной структуры, и дополнительно приложенной силы Архимеда поднимается над кристаллом-подложкой и, достигнув требуемого положения, например, при котором ось трубки 5 расположена по нормали к плоскости кристалла-подложки, стопорится.

Наличие силы Архимеда, способствующей достижению требуемого позиционирования трубки 5 относительно кристалла-подложки, обуславливают следующим образом. После последовательного освобождения первого из указанных участков (участок, предназначенный для формирования трубки, - 2) с трансформацией его за счет механических напряжений в трубку 5 и второго участка (участок, предназначенный для формирования изогнутого пленочного элемента, - 3) (см. Фиг.1а) и 3а)), изгибающегося за счет механических напряжений, изготовленную структуру размещают в среде с более высокой плотностью по сравнению с плотностью среды в трубке. В результате разности плотности возникает дополнительная к действию механических напряжений, создающих вращающий момент сил, стремящихся изогнуть пленочный элемент, подъемная сила.

В конкретном случае реализации наличия подъемной силы осуществляют, например, следующие действия. Для размещения изготовленной структуры в среде с более высокой плотностью по сравнению с плотностью среды в трубке, трубку сначала заполняют изопропиловым спиртом. При этом промывают изготовленную структуру в смеси воды с изопропиловым спиртом и затем в чистом изопропиловом спирте в течение 30 минут. После того как объем трубки заполнен изопропиловым спиртом, структуру размещают в жидкости Novec 7200. Novec 7200 - реагент 3М™ Novec™ 7200 Engineered Fluid, представляющий собой этокси-нонафторбутан (ethoxy-nonafluorobutane) C4F9OC2H5. Указанная жидкость характеризуется более высокой плотностью, и таким образом, создают подъемную силу. Вместо Novec 7200 может использоваться его более тяжелый аналог Novec 7100 - реагент 3М™ Novec™ 7100 Engineered Fluid, представляющий собой метокси-нонафторбутан (methoxy-nonafluorobutane) C4F9OCH3. В описываемом способе изготовления массива используют жидкость Novec 7200.

Для создания дополнительной подъемной силы можно использовать различные комбинации жидкостей. Например, спирт-вода, ацетон-вода, спирт-хлороформ, ацетон-хлороформ, вода-Novec 7200, спирт-Novec 7200, ацетон-Novec 7200. Плотность при 20°С: изопропилового спирта - 785 г/л; ацетона - 791 г/л; воды - 998 г/л; хлороформа - 1489 г/л; жидкости Novec 7100 - 1520 г/л; жидкости Novec 7200 - 1430 г/л.

При помещении структуры в среду с большей плотностью, чем среда в объеме трубок, подъем трубок происходит практически мгновенно. В частном случае реализации способа изготовления массива нанотрубок после формирования контура освобождаемой области пленочной структуры от кристалла-подложки осуществляют литографию второго уровня, в результате которой изготавливают стопорный элемент 4 (элементы) (см. Фиг.1б) и 3б)). Стопорный элемент определяет позиционирование трубки 5 относительно кристалла-подложки в результате стопорения движения трубки 5. Движение, посредством которого трубка 5 достигает требуемого положения в пространстве, обусловлено действием механических напряжений, создающих вращающий момент сил, стремящихся изогнуть пленочный элемент, и силы Архимеда. В момент достижения трубкой 5 требуемого положения стопорный элемент 4 препятствует дальнейшему перемещению трубки 5 (см. Фиг.1в)). В частности, в момент достижения трубкой 5 положения, при котором ось трубки расположена по нормали к плоскости кристалла-подложки (см. Фиг.1, Фиг.4а)) или с небольшим углом относительно нормали (см. Фиг.4б)), в случае требования такого положение трубок в массиве.

Для изготовления стопорного элемента осуществляют литографию второго уровня. Так, после формирования контура освобождаемой области пленочной структуры от кристалла-подложки (см. позиция 1 на Фиг.1a)) на последнюю наносят методом центрифугирования резист Su-8 толщиной от 10 до 20 мкм. Резист высушивают при температуре от 65 до 95°С. Затем приступают к экспонированию ультрафиолетом через литографическую маску и последующей полимеризации экспонированных участков резиста термическим воздействием при температуре 65-95°С. В качестве литографической маски выбирают маску с отверстиями для экспонирования резиста в форме полос шириной 20 мкм. Маску перед экспонированием располагают с возможностью формирования полосы из полимеризованного резиста параллельно направлению сворачивания трубки, перпендикулярно направлению изгибания пленочного элемента, с примыканием к последнему (см. Фиг.3б)). В финале изготовления стопорного элемента проводят проявление резиста и при температуре 120°С его окончательную полимеризацию.

На Фиг.3б) и Фиг.4 показаны стопорные элементы, изготовленные в виде полос полимеризованного резиста Su-8, для трубок, расположенных в ряд (линейка трубок). Один стопорный элемент выполняет свою функцию в отношении одного ряда регулярно расположенных трубок. Такой стопорный элемент «подпирает» ряд трубок, не давая им опрокинуться. «Петля» для подъема трубок выполнена из маленького участка пленочной структуры в основании освобождаемой области по сравнению с участком, предназначенным для формирования трубки. Так, размер участка, предназначенного для формирования трубки, дает возможность изготавливать трубки длиной от 50 до 70 мкм, это значительно больше высоты «петли». Высота стопорного элемента превышает высоту «петли», поэтому он оказывается способен стопорить движение трубок. Так, для указанной длины трубок высота стопорного элемента составляет от 10 до 20 мкм. Стопорный элемент в форме полосы полимеризованного резиста выполняют с возможностью его примыкания к основанию освобождаемой области, а именно, к границе участка, предназначенного для формирования изогнутого пленочного элемента. На Фиг.4а) и б) показаны ряды трубок, трубки прижаты к полосе полимеризованного резиста Su-8, расстояние между трубками в ряду - 20 мкм, расстояние между двойными рядами трубок (на фотографиях показан один двойной ряд, см Фиг.4) составляет 120 мкм. Кроме того, полимеризованный резист выполняет и другую функцию. Поскольку он расположен с возможностью примыкания к основанию освобождаемой области пленочной структуры, то с этой стороны он препятствует доступу травителя к жертвенному слою или кристаллу-подложке, если последняя выполняет функцию жертвенного слоя. Травление жертвенного слоя инициируется с другой стороны пленочной структуры, со стороны участка, предназначенного для изготовления трубки. Процесс травления осуществляют так, что сначала сворачивают трубку, а затем изготавливают «петлю», и в этой последовательности свою роль играет и присутствие стопорного элемента. «Петля» не может изогнуться, прежде чем не свернулась трубка.

Толщины участков освобождаемой области пленочной структуры задают на стадии изготовления многослойной пленочной структуры с механически напряженными слоями. При этом для конструктивных (механически напряженных) слоев используют широкий круг материалов с прецизионным подбором их толщин и напряжений с целью получения определенного диаметра трубки и локальной кривизны изогнутого пленочного элемента, обеспечивающей требуемое позиционирование трубки в пространстве. В частных случаях плоские элементы или участки освобождаемой области пленочной структуры выполняют разной толщиной, например, второй участок 3 (Фиг.1) для получения требуемого радиуса кривизны выполняют из более толстой пленки, содержащей то же количество слоев, но более толстых, или большее количество слоев.

В составе многослойной пленочной структуры при ее изготовлении выращивают не менее двух механически напряженных друг относительно друга слоев. При этом толщина каждого слоя может составлять от одного атомного монослоя до нескольких микрон. В частном случае может быть выполнена последовательность напряженных слоев с механическими напряжениями, отличающимися друг от друга, однако данная последовательность должна обеспечить градиент механических напряжений, направленный поперек ее.

Контур освобождаемой области пленочной структуры формируют с помощью литографии первого уровня, открывая окна для доступа травителя к жертвенному слою или кристаллу-подложке. При формировании окна к жертвенному слою или подложке используют жидкостное и плазмохимическое травление. Для травления сквозных окон в механически напряженных слоях InGaAs и GaAs используют плазменное травление либо травитель на основе ортофосфорной кислоты (H3PO4:H2O2:H2O/3:1:50).