Способ получения порошков нитрида урана

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии и может быть использовано для получения исходного сырья для изготовления нитридного ядерного топлива. Способ получения порошка нитрида урана включает нагрев металлического урана, который осуществляют в вакуумируемой реакционной емкости при остаточном давлении 10-1÷10-2 мм рт.ст. и температуре 250÷300°С, с последующим напуском водорода до давления 750÷800 мм рт.ст. Гидрирование урана проводят в течение времени, которое определяют по заданной формуле. Реакционную емкость с полученным порошком гидрида урана подвергают повторному вакуумированию при температуре, не превышающей 220°С, до достижения остаточного давления в реакционной емкости 10-1÷10-2 мм рт.ст. Азотирование полученного порошка гидрида урана осуществляют в протоке азота при температуре 250÷300°С, при этом регулируют давление в реакционной емкости от 1 до 800 мм рт.ст. в зависимости от изменения площади реакционной поверхности порошка гидрида урана. Обеспечивается увеличение дисперсности порошков нитрида урана и снижение длительности процесса их получения. 1 з.п. ф-лы, 1 табл., 1 пр.

Реферат

Изобретение относится к области порошковой металлургии, в частности к способу получения ультрадисперсных порошков нитрида урана, используемых в качестве исходного сырья для изготовления нитридного ядерного топлива.

Известны способы получения порошков тугоплавких соединений (карбидов, боридов, гидридов, силицидов, нитридов) методом восстановления окислов. Нитриды можно получать путем совмещения процессов восстановления окислов и азотирования образующегося металла по реакции:

MeO+N2(NH3)+C→MeN+CO+H2O+H2

Процесс получения нитридов металлов в атмосфере азота и аммиака протекает в зависимости от получаемого нитрида металла в интервале температур 900-1000°С.

Порошок нитрида металла может быть получен прямым азотированием металлических порошков в атмосфере азота или аммиака при температуре около 1000°С. (И.М. Федорченко, Р.А. Андриевский. Основы порошковой металлургии. Изд-во Академии наук УССР. Киев - 1963, стр.45-49).

Недостатком известного способа получения порошков нитридов металлов является крупность получаемых порошков, составляющая десятки и сотни мкм, поэтому для последующего их использования при получении спеченных изделий требуется операция дополнительного измельчения. Измельчение проводят в шаровых или вибрационных мельницах в течение нескольких десятков часов. Процесс измельчения очень энергоемок, затрачиваемая энергия расходуется на упругие и пластические деформации, на теплоту и образование новых поверхностей. Коэффициент полезного действия измельчающих устройств очень низок. Кроме того, в процессе измельчения происходит дополнительное загрязнение продукта вследствие намола истирающихся элементов мелющих устройств.

Известны различные способы получения порошков нитридов урана. Одним из перспективным методов является получение порошков нитридов урана путем взаимодействия металлического урана с очищенным азотом при 850°С и давлении 0,1 мПа с образованием нитрида урана. Получаемый порошок нитрида урана представляет собой смесь фракций размером от 10 до 100 мкм и спекшийся конгломерат частиц с размером до 1000 мкм (А.Г. Самойлов, B.C. Волков, М.И. Солонин. Тепловыделяющие элементы ядерных реакторов. Москва, Энергоатомиздат, 1996 г., стр.141-143).

Недостатком указанного способа получения порошков нитрида урана является крупность порошков, составляющая десятки мкм, необходимость дополнительной активации - механического измельчения, сопряженного с длительностью и энергоемкостью процесса, загрязнением примесями материалов помойного оборудования.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению - прототипом, является способ получения порошков нитрида урана, заключающийся в нагреве металлического урана в вакууме до температуры 500°С, выдержке в течение 30 минут, охлаждении до 200°С, напуске водорода до давления 800 мм рт.ст., циклическом гидрировании урана при изменении давления водорода от 400 до 800 мм рт.ст. в течение 6 часов - 15 циклов, повторном нагреве до температуры 600°С с целью дегидрирования урана в течение 3 часов, охлаждении до 200°С и повторном гидрировании в течение 2 часов при 200°С и давлении водорода 800 мм рт.ст., вакуумировании, напуске газообразного азота до давления 800 мм рт.ст. и повышении температуры до 600°С.

Азотирование проходит 2 стадии;

на первой стадии проходит по реакции:

2UH3+XN2=2Nx+3H2↑ - 5 часов;

на второй стадии по реакции:

2U+N2=2UN - 5 часов.

Полученный порошок нитрида урана имеет следующие характеристики:

- удельная поверхность, м2/г - 0,56;

- фракционный состав - от 0,1 мкм до 1,4 мкм - 2%;

- от 1,4 мкм до 14 мкм - 65%;

- от 30 мкм до 100 мкм - 30%,

- от 14 мкм до 30 мкм - остальное.

(Шаталов В.В., Мельников С.А., Никонов В.И., Паршин А.П., Разработка безопасной технологии водородной обработки различных функциональных материалов, «Альтернативная энергетика и экология», №7(39), 2006 г. с.25-29).

Недостатком известного способа получения порошков нитрида металлов является низкая дисперсность (большое содержание крупной фракции) и, соответственно малая удельная поверхность получаемого порошка, что негативно сказывается на спекании спрессованных таблеток при получении ядерного топлива для твэлов ядерных реакторов, а так же длительность процесса, составляющая более 20 часов.

Задачей данного изобретения является повышение дисперсности порошков нитрида урана и сокращение длительности процесса их получения.

Указанная задача достигается тем, что в способе получения порошков нитрида урана, включающем нагрев металлического урана в вакуумированной реакционной емкости, напуск водорода и гидрирование в течение определенного времени, повторное вакуумирование реакционной емкости с гидридом урана при температуре не более 220°С и его азотирование газообразным азотом, согласно изобретению нагрев металлического урана осуществляют в вакуумируемой реакционной емкости при остаточном давлении 10-1÷10-2 мм рт.ст. и температуре 250÷300°С с последующим напуском водорода до давления 750÷800 мм рт.ст., гидрирование урана проводят в течение времени, которое определяют по формуле:

τ = Δ h 2 V (час), где

τ - время гидрирования, час;

Δh - толщина гидрируемого образца урана, мм;

V - скорость гидрирования 4±0,5, мм/час,

повторное вакуумирование проводят до достижения остаточного давления в реакционной емкости 10-1÷10-2 мм рт.ст., а азотирование полученного порошка гидрида урана осуществляют в протоке азота при температуре 250÷300°С, регулируя при этом давление азота в реакционной емкости от 1 до 800 мм рт.ст. в зависимости от изменения площади реакционной поверхности порошка гидрида урана.

Давление азота в реакционной емкости можно регулировать путем изменения его расхода на входе в реакционную емкость и на выходе из нее в вакуумную систему.

Причинно-следственная связь между параметрами заявленного способа получения порошков нитридов урана и решаемой задачей заключается в следующем. Заявляемые температуры азотирования (250÷300°С) значительно ниже температуры указанного процесса в известном способе (600°С). При этом образующийся в процессе гидрирования мелкодисперсный порошок гидрида урана сохраняет свою дисперсность и не образует на стадии низкотемпературного азотирования спекшихся конгломератов, что не требует дополнительного измельчения перед процессами прессования и спекания топливных таблеток.

Параметры процесса получения порошков нитрида урана установлены экспериментально и обеспечивают достижение технического результата в заявленном изобретении - снижение крупности порошков нитрида урана и сокращение длительности процесса их получения.

Пример осуществления изобретения.

Металлический уран в виде пластины 100×50×10 мм нагревали в вакуумируемой реакционной емкости при остаточном давлении 5×10-1 мм рт.ст. до температуры 275°С с последующем напуском водорода до давления 800 мм рт.ст. При указанной температуре и давлении водорода 750-800 мм рт.ст. проводили гидрирование урана в течение времени, определенном по формуле:

τ = Δ h 2 V (час), где

τ - время гидрирования, час;

Δh - толщина гидрируемого образца урана, мм;

V - скорость гидрирования - 4±0,5 мм/час.

Время гидрирования составляло 1,3 часа. Реакционную емкость с полученным при гидрировании порошком гидрида урана подвергали повторному вакуумированию при температуре 200÷220°С в течение времени достаточного до достижения остаточного давления 10-1÷10-2 мм рт.ст. Порошок гидрида урана подвергали азотированию газообразным азотом при следующих параметрах процесса:

- давление азота 1÷2 мм рт.ст. и температура в реакторе, установившаяся при этом давлении, - выдержка 10÷15 мин.;

- давление азота 5÷6 мм рт.ст. и установившаяся температура при этом давлении - выдержка 10÷15 мин.;

- давление азота 10÷15 мм рт.ст. и установившаяся температура при этом давлении - выдержка 30÷45 мин.;

- подъем давления азота до 750 мм рт.ст. со скоростью 10÷15 мм рт.ст./мин.;

- выдержка в течение 30÷40 мин. при установившейся температуре.

Полученный порошок нитрида урана охлаждали совместно с реакционной емкостью в среде азота до комнатной температуры. Длительность процесса получения порошка нитрида урана составила 5 часов.

Полученный в данном примере порошок нитрида урана имел следующие характеристики:

- удельная поверхность, м2/г - 1,38;

- фракционный состав - от 0,1 мкм до 1,4 мкм - 45%;

- от 3 мкм до 10 мкм - 12%;

- от 1,4 мкм до 3 мкм - остальное.

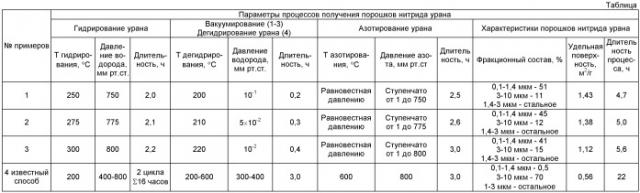

В таблице приведены примеры осуществления заявленного способа получения порошков нитрида урана на граничные и промежуточные значения параметров способа в сопоставлении с известным способом - прототипом.

Как следует из приведенной таблицы предложенный способ получения порошков нитрида урана (примеры 1-3) обеспечивает в сравнении с известным способом (пример 4) повышение дисперсности порошков нитрида урана и сокращение длительности процесса его получения.

1. Способ получения порошка нитрида урана, включающий нагрев металлического урана в вакуумируемой реакционной емкости, напуск водорода и гидрирование урана в течение определенного времени, повторное вакуумирование реакционной емкости с гидридом урана при температуре не более 220°С и его азотирование газообразным азотом, отличающийся тем, что нагрев металлического урана осуществляют в вакуумируемой реакционной емкости при остаточном давлении 10-1÷10-2 мм рт.ст. и температуре 250÷300°С с последующим напуском водорода до давления 750÷800 мм рт.ст., гидрирование урана проводят в течение времени, определяемого по формуле: τ = Δ h 2 V (час), где τ - время гидрирования, час, Δh - толщина гидрируемого образца урана, мм, V - скорость гидрирования 4±0,5, мм/час, повторное вакуумирование проводят до достижения остаточного давления в реакционной емкости 10-1÷10-2 мм рт.ст., а азотирование полученного порошка гидрида урана осуществляют в протоке азота при температуре 250-300°С, при этом регулируют давление азота в реакционной емкости от 1 до 800 мм рт.ст. в зависимости от изменения площади реакционной поверхности порошка гидрида урана.

2. Способ по п.1, отличающийся тем, что давление азота в реакционной емкости регулируют путем изменения его расхода на входе в реакционную емкость и на выходе из нее в вакуумную систему.