Способ получения нанокристаллических композиционных катодных материалов lixfeymzsio4/c

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно к технологии получения нанокристаллических катодных материалов, применяемых в литий-ионных аккумуляторных батареях. Для получения нанокристаллических композиционных катодных материалов LixFeyMzSiO4/C в качестве исходных компонентов выбирают SiO2 или титаномагнетит и SiO2, которые смешивают с карбонатом Li(Li2CO3) в соотношении 55-70 мол.% от исходных, остальное Li2CO3 и FeCO3 в равных количествах, после чего порошок расплавляют при температуре 1180±5°С, после охлаждения осуществляют размол полученного сплава с одновременным введением в качестве высокомолекулярного соединения полиметилметакрилата или сажи в количестве от 2 до 5% от сплава, далее осуществляют термическую обработку в режиме циклирования, для чего нагревают до температуры ≥600°С, выдерживают в течение 55-65 минут, охлаждают до комнатной температуры, осуществляя 5-10 циклов и совмещая при нагреве с модифицированием поверхности порошка углеродом. Повышение удельной разрядной емкости аккумуляторной батареи с предложенным катодным материалом является техническим результатом заявленного изобретения. 5 ил., 8 пр.

Реферат

Изобретение относится к технологии получения нанокристаллических катодных материалов, применяемых в литий-ионных аккумуляторах, используемых в автомобилестроении, машиностроении, энергетике, аэрокосмической и морской технике.

Известен способ получения высокодисперсных катодных материалов LixFeyMzPO4/C [Патент РФ №2444815]. Проводят смешение соединений лития с оксидом железа, а также с одним или несколькими соединениями металлов со степенью окисления 2+, 3+, 4+, 5+, являющихся поставщиками ионов-заместителей, из числа оксидов, гидроксидов или солей, соединений фосфора, содержащими PO4 3+ группы, и углеродсодержащими соединениями.

Исходные компоненты смешивают и активируют в механохимическом активаторе, после чего полученную смесь подвергают термической обработке при 650-800°С, охлаждают до комнатной температуры и диспергируют в механохимическом активаторе, при этом все процессы проводят в инертной атмосфере, а поверхностное модифицирование осуществляют с помощью углеродсодержащих соединений, которые одновременно участвуют в качестве восстановителя и покрывающего агента.

Недостатком способа является получение низких значений емкости. Способ достаточно дорогой, сложный и неэкологичный.

Известен способ получения катодных материалов золь-гель методом [С.Deng, S.Zhang Sinthesis and characterization of Li2Fe0.97Zn0.03SiO4 (M=Zn2+, Cu2+, Ni2+) cathode materials for lithium ion batteries // Power sources, 196 (2011), p.386-392]. В данном методе был синтезирован Li2Fe0.97Zn0.03SiO4. Гидрат ацетата лития, цитрат железа, ацетат цинка, тетраэтилортосиликат и лимонная кислота были использованы в качестве исходных материалов. Гидрат ацетата лития, железа и цинка сначала растворяют в дистиллированной воде. Насыщенный водный раствор лимонной кислоты медленно добавляют к вышеуказанному раствору при перемешивании магнитной мешалкой. К образовавшемуся однородному раствору добавляют раствор этанола тетраэтилортосиликата. Под магнитной мешалкой перемешивание было проведено при 80°С в течение 12 ч до получения прозрачного зеленоватого раствора. Затем раствор снова перемешивали магнитной мешалкой при 75°С для испарения этанола и воды. В результате влажный гель сушили в вакуумной печи при 100°С. Сухой гель затем обжигают при температуре 700°С в течение 12 ч в потоке аргона. Вместо ацетата цинка также могут быть использованы в качестве исходных материалов ацетат меди и ацетат никеля.

Недостаток: способ является затратным, а также золь-гель метод не является промышленным по сравнению с твердофазными реакциями и реакциями в жидкой фазе.

Известен способ получения композитного материала катода 0.8Li2FeSiO4/0.4Li2SiO3/C и Li2FeSiO4/C в стехиометрическом соотношении Li:Fe:Si1/43:1:1,5 (с пониженным содержанием Fe, по сравнению с чистым Li2FeSiO4) с применением синтеза, выбранный за прототип [Jingyu Bai, Zhengliang Gong Nanostructured 0,8Li2FeSiO4/0,4Li2SiO3/C composite cathode material with enhanced electrochemical performance for lithium-ion batteries // J. Mat. Chem., №22, 2012, p.12128-12132]. В качестве прекурсора был использован 0,8Li2FeSiO4/0,4Li2SiO3/C. Для синтеза был использован золь-гель метод. 0,008 моль железного порошка и 0,016 моль лимонной кислоты смешивали в 30 мл деионизированной воды и перемешивали при 80°С. Тогда стехиометрический LiAc·2H2O (0,024 моль) и Si(OC2H5)4 (0,012 моль) растворяются и далее продолжают перемешивание еще в течение 4 часов. 0,01 моль этиленгликоля добавляют в раствор и нагревают до 120°С, выдерживают в течение 2 ч для полимеризации и сушат при 70°С в вакууме. После сушки измельчают в порошок и прокаливают в потоке аргона при 650°С в течение 10 ч. После чего полученный материал катода смешивают с ацетиленом и связующим поливинилиденфторида (ПВДФ) в весовом соотношении 80:10:10 в шаровой мельнице со скоростью 500 рмин-1 в течение 4 часов, используя в качестве растворителя N-метил-2-пиролидон (НМП). Затем суспензию наносят на алюминиевую фольгу и высушивают в вакууме при 70°С в течение 2 часов. В способе использован аморфный Li2SiO3 (литий-ионного проводника) в качестве канала передачи для улучшения ионно-литиевой диффузии в Li2Fe-SiO4 и 0.8Li2FeSiO4/0.4Li2SiO3/C композитном материале, который содержит активный материал катода Li2FeSiO4 в кристаллической фазе, окруженной аморфным Li2SiO3. В полученном материале образуются вторичные микронные размеры частиц с первичными нанокристаллитами (20 нм), состоящих из активного материала катода Li2FeSiO4 в кристаллической фазе, окруженной аморфным Li2SiO3 и аморфным углеродом.

Недостатком способа является высокая стоимость процесса, его сложность и достаточно большие временные затраты, а также достаточно низкие значения удельной разрядной емкости материала.

Задачей является разработка простого, быстрого и дешевого способа получения нанокристаллических композиционных катодных материалов LixFeyMzSiO4/C и увеличение удельной разрядной емкости материала.

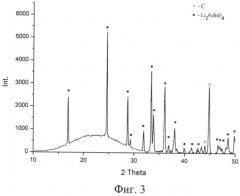

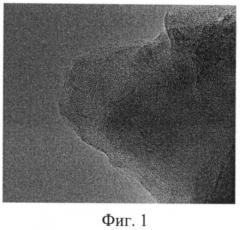

Для решения задачи предложен способ получения нанокристаллических композиционных катодных материалов LixFeyMzSiO4/C, заключающийся в том, что в качестве исходных компонентов выбирают SiO2 или титаномагнетит и SiO2 в равных количествах, которые смешивают с карбонатом Li (Li2CO3) в соотношении 55-70 мол.% от исходных, остальное Li2CO3 и FeCO3 в равных количествах. Расплавляют порошок при температуре 1180±5°С. Далее охлаждают сплав до образования аморфной структуры. По данным рентгенофазового анализа и электронной микроскопии полученные материалы являются аморфными (фиг.1). Таким образом, достигается однородность структуры.

Для равномерного распределения углерода и покрытия частиц материала осуществляют размол аморфного сплава с высокомолекулярным соединением полиметилметакрилата (ПММА) или сажи в количестве от 2 до 5% от сплава. Размер частиц после размола составляет 100-2000 нм. Далее проводят термическую обработку в режиме циклирования, а именно нагревают до температуры ≥600°С, выдерживают в течение 55-65 минут, охлаждают до комнатной температуры, осуществляют 5-10 циклов, совмещая при нагреве с модифицированием поверхности порошка углеродом.

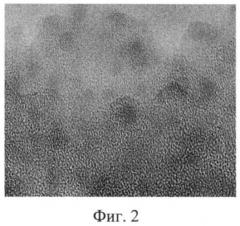

Размол позволяет осуществить привитую полимеризацию радикалов группы СН к частичкам порошка и тем самым равномерное покрытие. ПММА используется для получения высокодисперсного состояния вещества при минимальном времени размола. Режим термоциклирования позволяет получать нанокристаллический композиционный материал Li2FeSiO4, состоящий из нанокристаллической и аморфной фаз, с модифицированием поверхности частиц углеродом. По данным электронной микроскопии на просвет структура материала состоит из кристаллической фазы Li2FeSiO4 и аморфной фазы (фиг.2). Охлаждение из жидкого состояния исходных фаз с последующей циклической термообработкой позволяет получать стабильное количество нанокристаллической фазы Li2FeSiO4 и аморфной фазы, что обеспечивает высокую характеристику удельной разрядной емкости материала, ускоряет процесс термообработки до 6 часов. Добавление высокомолекулярного соединения в определенном количестве позволяет упростить модифицирование поверхности порошка, что приводит к улучшению удельной разрядной емкости материала катода. Использование в качестве исходных материалов оксида кремния и смеси титаномагнетита и оксида кремния значительно удешевляет процесс.

Совокупность отличительных признаков является необходимой и достаточной для решения поставленной задачи.

При температуре плавления 1180±5°С происходит образования аморфной фазы, нагрев далее не целесообразен, ±5°С составляет погрешность измерения температуры.

Соотношение исходных веществ 55-70 мол.% SiO2 выбрано исходя из того, что данные пределы соответствуют легкоплавкой эвтектике в системе Li2O-SiO2.

При температуре циклов, равной 600°С, происходит необходимый рост кристаллической фазы Li2FeSiO4, размер которой превышает 200 нм. При температуре <600°С значительно увеличивается время термической обработки, достигающее более 10 суток.

При количестве циклов от 5 до 10 доля аморфной фазы составляет от 10 до 30% от общего объема порошка. При таком соотношении аморфной и кристаллической фаз возможно достичь высоких показателей удельной разрядной емкости.

При содержании ПММА <2% от сплава содержание углерода соответствует менее 0,7%, что дает низкие значения электропроводности материала и, следовательно, низкие значения удельной разрядной мощности. При содержании ПММА >5% от сплава содержание углерода более 2,3%, что также дает низкие значения удельной разрядной емкости.

На фиг.3 и 4 приведены результаты рентгеновского анализа модифицированного углеродом катодного материала и его фотография.

Пример 1. Для получения нанокристаллических композиционных катодных материалов LixFeyMzSiO4/C выбрана смесь из SiO2, Li2CO3 и FeCO3 в соотношении SiO2 55 мол.%, остальное Li2CO3 и FeCO3. Нагреваем до температуры 1180°С. Охлаждаем на воздухе до образования аморфной структуры. Осуществляем размол с одновременным введением 2% ПММА от сплава в энергонапряженной мельнице. После этого полученный порошок подвергают термоциклированию, а именно нагревают до температуры 600°С, выдерживают в течение 60 мин, осуществляют 5 циклов (фиг.5). Удельная разрядная емкость полученного катодного материала составляет 169 мА·ч/г при скорости С/10

Пример 2. В условиях примера 1 соотношение SiO2 - 70 мол.%, остальное Li2CO3 и FeCO3. Удельная разрядная емкость полученного катодного материала составляет 139 мА·ч/г при скорости С/10.

Пример 3. В условиях примера 1 соотношение SiO2 - 63 мол.%, остальное Li2CO3 и FeCO3. Удельная разрядная емкость полученного катодного материала составляет 165 мА·ч/г при скорости С/10.

Пример 4. В условиях примера 1 размол осуществляется с добавлением полиметилметакрилата (ПММА) в количестве 5% от сплава. Удельная разрядная емкость полученного катодного материала составляет 165 мА·ч/г при скорости С/10.

Пример 5. В условиях примера 1 размол осуществляется с добавлением сажи в количестве 3% от сплава. Удельная разрядная емкость полученного катодного материала составляет 164 мА·ч/г при скорости С/10.

Пример 6. В условиях примера 1 проводят термоциклирование в количестве 10 циклов. Удельная разрядная емкость полученного катодного материала составляет 166 мА·ч/г при скорости С/10.

Пример 7. В условиях примера 1 проводят термоциклирование в количестве 7 циклов. В качестве углеродосодержащего соединения используют полиметилметакрилат (ПММА) в количестве 3% от сплава. Удельная разрядная емкость полученного катодного материала составляет 171 мА·ч/г при скорости С/10.

Пример 8. В условиях примера 2 используют смесь титаномагнетита и SiO2 в равных долях при общем количестве 70%, остальное Li2CO3 и FeCO3. Удельная разрядная емкость полученного катодного материала составляет 163 мА·ч/г при скорости С/10.

Предлагаемый способ позволяет более быстро, просто и дешево по сравнению с прототипом получить нанокристаллический композиционный катодный материал LixFeyMzSiO4/C с одновременным увеличением удельной разрядной емкости.

Способ получения нанокристаллических композиционных катодных материалов LixFeyMzSiO4/C, заключающийся в смешивании исходных компонентов, их измельчении, дальнейшей термической обработке и охлаждении до образования аморфной структуры с последующим добавлением высокомолекулярного соединения, отличающийся тем, что в качестве исходных компонентов выбирают SiO2 или титаномагнетит и SiO2, которые смешивают с карбонатом Li(Li2CO3) в соотношении 55-70 мол.% от исходных, остальное Li2CO3 и FeCO3 в равных количествах, после чего порошок расплавляют при температуре 1180±5°С, после охлаждения осуществляют размол полученного сплава с одновременным введением в качестве высокомолекулярного соединения полиметилметакрилата или сажи в количестве от 2 до 5% от сплава, далее осуществляют термическую обработку в режиме циклирования, а именно нагревают до температуры ≥600°С, выдерживают в течение 55-65 минут, охлаждают до комнатной температуры, осуществляя 5-10 циклов и совмещая при нагреве с модифицированием поверхности порошка углеродом.