Способ изготовления токоснимающей фольги и токоснимающая фольга суперконденсаторов

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно к способу изготовления токоснимающей фольги суперконденсатора с двойным электрическим слоем (КДЭС). Техническим результатом изобретения является повышение мощности суперконденсатора за счет снижения паразитного контактного сопротивления на границе электрода и токосъемника. Способ изготовления токоснимающей фольги включает нанесение методом физического осаждения из плазмы магнетронного разряда водорода на поверхность алюминиевой конденсаторной фольги с двух сторон, последовательно, в два этапа, слоев каталитического вещества и углеродной развитой вертикально-ориентированной столбчатой наноструктуры в виде плотно собранных вдоль поверхности алюминиевой основы пучков в виде отдельных несомкнутых волокон. Указанная углеродная наноструктура является произрастающей из каталитического подслоя и служит буферным слоем на границе между токоснимающей пластиной и поверхностью пористого графитового электрода суперконденсатора, что обеспечивает снижение контактного сопротивления, а также позволяет существенно снизить вес и стоимость суперконденсатора. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к электротехнической промышленности, в частности к производству конденсаторов с двойным электрическим слоем (КДЭС), токоснимающим пластинам КДЭС и способу их получения.

Конденсаторы с ДЭС нашли применение в качестве резервных источников питания в системах, требующих бесперебойного снабжения электроэнергией, таких как вычислительная техника, аппараты связи, станки с числовым программным управлением, в производстве с непрерывным циклом; для электростартерного запуска двигателей внутреннего сгорания, для питания электродвигателей инвалидных колясок, тележек для гольфа и т.д.

Известны накопители электрической энергии в виде конденсаторов с двойным электрическим слоем (ДЭС), например, описанные в патентах США 4313084 (1982) и 4562511 (1985). Эти конденсаторы состоят из двух пористых поляризуемых электродов, между которыми расположен пористый сепаратор из диэлектрического материала, а также из токоотводов. Жидкий раствор электролита, в качестве которого используют неводные, водные, в том числе водный раствор серной кислоты, находится в порах электродов, сепаратора и в некотором свободном объеме внутри корпуса конденсатора. Электрический заряд накапливается на межфазной поверхности в порах между материалом электрода и электролитом. В качестве материалов для изготовления поляризуемых электродов обычно используют различные пористые углеродные материалы.

Известен конденсатор с двойным электрическим слоем (ДЭС), содержащий корпус, размещенные в нем поляризуемые угольные электроды, пропитанные электролитом сепараторы и коллекторные пластины из металла с соотношением микротвердости поверхностного слоя и твердости электрода, равным 0,29-0,30, что снижает внутреннее контактное сопротивление на границе коллекторной пластины и пористого поляризуемого угольного электрода (патент РФ 2099807, 1997).

К причинам, препятствующим достижению требуемого технического результата при использовании известного конденсатора, относится необходимость создания постоянно действующего давления (усилия сжатия) между коллекторными пластинами и поляризуемыми электродами, обусловленного сборкой конденсатора, при котором различие твердости сжатых деталей увеличивает контактную площадь между коллекторными пластинами и поляризуемыми электродами. Это приводит к необходимости использования массивных корпусов изделий для сохранения с течением времени первоначального усилия сжатия и предотвращения, таким образом, уменьшения площади контакта и повторного возрастания контактного сопротивления, что в свою очередь сказывается на значительном увеличении массы и стоимости изготовления таких КДЭС.

Наиболее близким к заявляемому решению данной проблемы по совокупности признаков является патент РФ 2400851 (2009). Это катодная фольга электролитических конденсаторов, способ получения которой включает в себя нанесение в вакуумной камере непосредственно на обе стороны алюминиевой основы пористого слоя вентильного металла методом электронно-лучевого испарения при непрерывном перемещении алюминиевой основы над испарителем в реактивной атмосфере смеси газов. Испарение проводят одновременно из, по меньшей мере, двух испарителей, а конденсация пористого слоя происходит при комбинированной подаче технологических газов в зону конденсации по каналам постоянного расхода и подачи газов в объем вакуумной камеры по каналу стабилизации вакуума. Получение холмообразного рельефа катодной фольги с развитой открытой поверхностью позволяет обеспечить контакт с электролитом по всей поверхности покрытия. При этом катодная фольга с установленным в пределах от 30 до 40% содержанием нитрида титана в составе покрытия позволяет применять ее в суперконденсаторах. Развитая открытая пористость наносимого на алюминиевую основу катодной фольги слоя увеличивает общую площадь поверхности контакта используемой в качестве токосъемника фольги с пористым электродом, что приводит к снижению контактного сопротивления КДЭС без необходимости в значительном сжатии элементов изделия.

Однако данный способ изготовления токоснимающей фольги для суперконденсаторов имеет ряд недостатков, таких как недостаточно высокая степень снижения контактного сопротивления за счет относительно невысокой развитости создаваемой поверхности и высокая стоимость, обусловленная использованием больших количеств различных газов и смесей газов в процессе напыления, а также титана в качестве напыляемого материала.

Техническим результатом настоящего изобретения является уменьшение веса и стоимости суперконденсаторов с двойным электрическим слоем за счет создания токоснимающей фольги, содержащей проводящую алюминиевую подложку и слой пористого покрытия определенной структуры, которое обеспечивает минимальное контактное сопротивление на границе электрод/токосъемник КДЭС при неизменной жизнестойкости элементов изделия.

Технический результат достигается за счет осуществления способа получения токоснимающей конденсаторной фольги, включающего нанесение в вакуумной камере непосредственно на обе стороны алюминиевой основы пористого электропроводящего слоя, в качестве материала которого выступает углерод, наносимый на алюминиевую основу методом физического осаждения из водородной плазмы магнетронного разряда в присутствии катализатора, причем слой катализатора наносится до осаждения слоя углерода также путем распыления катализатора плазмой магнетронного разряда при давлении рабочего газа, в роли которого выступает водород, от 1,8·10-2 - 2,8·10-2 мбар, напряжении горения магнетронного разряда 430-450 В, а напряжение горения магнетронного разряда и давление выступающего в роли рабочего газа водорода при осаждении углеродного слоя идентичны параметрам предварительно осаждаемого слоя катализатора, при этом последовательное осаждение на алюминиевую основу слоя катализатора и слоя углерода в два этапа из плазмы водородного магнетронного разряда производится в течение 1-2 мин для буферного слоя катализатора и 10-20 мин для осаждения непосредственно слоя развитой вертикально-ориентированной углеродной структуры.

При этом в частном случае в качестве катализаторов может быть использован никель.

Углерод представляется лучшим кандидатом в качестве материала буферного слоя между поверхностями токосъемника и графитового электрода. В случае нанесения слоя углерода с развитой открытой пористостью и структурой, подобной титансодержащим покрытиям представленного выше патента, непосредственно на алюминиевую фольгу токосъемника методом осаждения из плазменного разряда, возможно достичь, помимо лучшей степени электрического контакта электрода с поверхностью токосъемника, получаемой за счет увеличенной поверхности общего соприлегания пористой поверхности буферного углеродного слоя с также пористой структурой электрода с одной стороны и фактическим произрастанием буферного слоя углерода из алюминиевой поверхности подложки по всей ее площади с другой, также одинакового коэффициента электропроводности такого буферного слоя и материала электрода; углерод обладает хорошими адгезионными свойствами, коррозионно- и теплоустойчив.

Структура катодной фольги, получаемая вышеизложенным способом, согласно настоящему изобретению представляет собой алюминиевую основу, на обе стороны которой нанесен пористый электропроводящий слой, отличается тем, что пористый электропроводящий слой представляет собой покрытие, содержащее углерод в количестве от 60% до 80%, катализатор в количестве от 10% до 40%, кислород в количестве от 2% до 4% и водород в количестве от 3% до 8% и обладающее столбчатой структурой в виде плотно собранных вдоль поверхности алюминиевой основы пучков отдельных несомкнутых волокон, являющееся вертикально ориентированной развитой углеродной наноструктурой, произрастающей из каталитического подслоя, причем поверхность покрытия имеет развитой рельеф в виде плотно сомкнутых наноразмерных глобул радиусом от 10 до 40 нм с порами в виде каверн, отделяющих отдельные пучки глобул, где каждая из глобул является окончанием углеродного волокна.

Такая структура покрытия, состоящего из плотно сомкнутых волокон, ориентированных перпендикулярно алюминиевой основе и особенно поверхности покрытия, имеющей ярко выраженный холмистый рельеф с высокоразвитой открытой пористостью, наиболее полно отвечает требованиям обеспечения максимальной площади электрического контакта между поверхностями токосъемника и пористого электрода суперконденсатора и, следовательно, снижения контактного сопротивления в этой области. Рельеф покрытия токоснимающей фольги согласно настоящему изобретению, носящий холмообразный характер с развитой пористостью, позволяя обеспечить контакт с электродом по всей поверхности покрытия, приводит к снижению контактного сопротивления конденсатора и повышает его надежностные характеристики в период его эксплуатации.

Указанное время осаждения слоев катализатора и углерода в способе получения токоснимающей фольги, а также соответствующее им процентное содержание составляющих покрытие элементов связаны с тем, что рост на поверхности подложки вертикально ориентированной углеродной наноструктуры отдельных сомкнутых волокон продолжается лишь до достижения некоторой предельной толщины осажденного покрытия, после чего наноструктурированное покрытие начинает покрываться сплошной аморфной пленкой углерода, толщина которой постепенно возрастает. Это связано с тем, что по мере роста вертикальной структуры количество катализатора (т.е. его концентрация) на вершине уменьшается, что приводит к прекращению роста трубок и переходу в режим роста аморфной пленки, которая постепенно покрывает весь предварительно осажденный углеродный вертикально ориентированный рельеф и сводит на нет достигаемый в результате реализации вышеуказанного способа положительный эффект снижения контактного сопротивления суперконденсатора.

Развитость получаемого на поверхности подложки вертикально ориентированного углеродного наноструктурированного слоя зависит от концентрации предварительно осажденного на поверхность подложки катализатора. При этом, чем она меньше, тем более диспергированны вдоль поверхности отдельные каталитические нанокапли, являющиеся центрами образования и роста в дальнейшем отдельных элементов сложной развитой углеродной структуры и тем более развитой будет осаждаемый на поверхность образца углеродный слой. Однако при слишком малом значении концентрации предварительно осажденного на подложку катализатора вертикальные волокна не образуются, и на поверхности растет тонкая аморфная углеродная пленка.

Выбор давления рабочего газа и напряжение разряда определяются двумя основными условиями: стабильностью горения разряда и высокой скоростью осаждения покрытия. При понижении давления рабочего газа магнетронный разряд становится менее стабильным, что приводит к повреждению осаждаемой структуры и в свою очередь деградации свойств снижения контактного сопротивления. С другой стороны, при понижении давления рабочего газа увеличивается скорость осаждения распыленных атомов на подложку в силу того, что длина свободного пробега молекулы в газе обратно пропорциональна давлению газа, поэтому чем меньше давление, тем меньшее количество распыленных атомов испытывает рассеяние на молекулах рабочего газа. Исходя из этих двух противоречивых требований, было экспериментально определено оптимальное значение давления рабочего газа. Указанные напряжения разряда соответствуют напряжениям горения стабильного магнетронного разряда при данном диапазоне давлений.

Для проверки представленного выше способа токоснимающая фольга была получена путем нанесения в вакуумной камере на обе стороны алюминиевой основы пористого слоя углерода методом физического осаждения из плазмы магнетронного разряда.

При этом предварительно осаждению углеродного слоя на подложку также методом физического осаждения из плазмы магнетронного разряда был нанесен слой катализатора, в роли которого выступал никель, обеспечивающего последующий рост развитой углеродной наноструткуры, ориентированной перпендикулярно основанию подложки. В зону горения разряда по каналам постоянного расхода осуществляется подача рабочего газа, в роли которого выступает технический водород. Давление рабочего газа поддерживается на уровне 2,3·10-2-2,5·10-2 мбар. При этом вакуумная камера предварительно откачивается до предельного остаточного давления в 3,2·10-5-6,5-10-5 мбар.

Напряжение разряда как при осаждении буферного слоя никелевого катализатора, так и при осаждении непосредственно развитого слоя ориентированной углеродной наноструктуры составляло 440-445 В, значение тока разряда, снимаемого при его горении, составило от 0,45 до 0,65 А.

При этом время осаждения катализатора составило 2 мин. При этом время осаждения слоя пористого развитого углерода поверх буферного слоя катализатора составило 20 мин. Это время, как уже говорилось выше, было экспериментально определено как оптимальное, позволяющее добиться роста углеродной развитой ориентированной наноструктуры на подложке, обладающей необходимыми размерными параметрами и не переходящей на поверхности в равномерную аморфную углеродную пленку, что привело бы к снижению поверхности контакта с пористым углеродным токосъемником и, как следствие, к росту контактного сопротивления.

Для анализа структуры полученной токоснимающей фольги использовалась микроскопия на растровом электронном микроскопе.

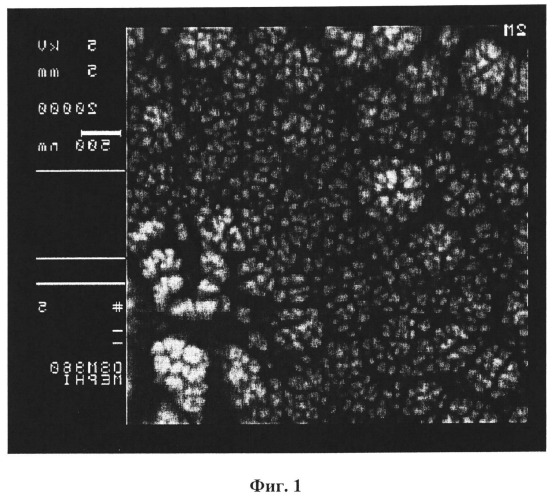

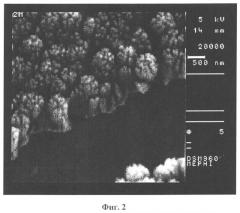

На фиг.1 представлен снимок РЭМ поверхности токоснимающей фольги; показан холмообразный рельеф поверхности покрытия. Фиг.2 представляет собой снимок поперечного сечения пористого углеродного слоя развитой поверхности ориентированной сложной наноструктуры, растущей из буферного каталитического предслоя никеля на подложке из алюминиевой конденсаторной фольги. На фиг.1 четко видно, что покрытие на алюминиевой основе имеет столбчатую структуру, ориентированную по нормали к поверхности алюминиевой основы. Элементы покрытия представляют собой плотно сомкнутые волокна диаметром от 5 до 20 нм. Покрытие имеет развитую пористость, что позволяет добиться повышения площади двойного слоя и, как следствие, увеличения емкости ячейки суперконденсатора. Кроме того, рельеф поверхности покрытия имеет холмообразный характер, каждый из холмов является окончанием волокна. На изображении среза поверхности покрытия (Фиг.1) плотный холмистый рельеф высотой до 0,5÷2,2 мкм и поры вдоль нановолокон отчетливо различимы. Кроме того, большие холмы образованы слиянием отдельных волокон и имеют диаметр от 50 до 400 нм.

Из вышеописанных элементов (2 шт.) собрана элементарная ячейка суперконденсаторной батареи с прессованной пористой углеродной пластиной в качестве электрода на рабочее напряжение 0,8-1,0 В.

Вся конденсаторная сборка фиксировалась при различных давлениях от 0 до 15 бар (дискретность измерения ±5 бар). Максимальная величина усилия прижима токосъемников к электродным пластинам не должна превышать значения разрушения углеродного материала электрода.

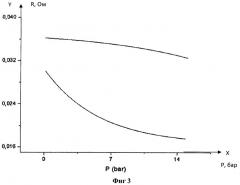

Была измерена величина сопротивления сборки заявленной конструкции в зависимости от величины давления сжатия конструкции (фиг.3).

Таким образом, снижение контактного сопротивления для сборки с использованием модифицированных согласно представленному изобретению токоснимающих пластин по сравнению с необработанными фольгами составляет от 20-25% (при отсутствии сжатия конструкции) до 40-60% (в случае максимально допустимого с точки зрения опасности разрушения углеродного материала сжатия), что позволяет в свою очередь добиться уменьшения веса суперконденсаторов и стоимости их изготовления за счет отказа от использования в конструкции массивных сжимающих корпусов.

1. Способ изготовления токоснимающей фольги суперконденсаторов, включающий нанесение в вакуумной камере непосредственно на обе стороны алюминиевой основы пористого электропроводящего слоя, отличающийся тем, что в качестве материала пористого электропроводящего слоя выступает углерод, наносимый на алюминиевую основу методом физического осаждения из водородной плазмы магнетронного разряда в присутствии катализатора, причем слой катализатора наносится до осаждения слоя углерода также путем распыления катализатора плазмой магнетронного разряда при давлении рабочего газа, в роли которого выступает водород, от 1,8·10-2-2,8·10-2 мбар, напряжении горения магнетронного разряда 430-450 В, а напряжение горения магнетронного разряда и давление выступающего в роли рабочего газа водорода при осаждении углеродного слоя идентичны параметрам предварительно осаждаемого слоя катализатора, при этом последовательное осаждение на алюминиевую основу слоя катализатора и слоя углерода из плазмы водородного магнетронного разряда производится в течение 1-2 мин для слоя катализатора и 10-20 мин для осаждения непосредственно слоя развитой вертикально-ориентированной углеродной структуры.

2. Способ изготовления токоснимающей фольги суперконденсаторов по п.1, отличающийся тем, что в качестве катализатора используется никель.

3. Токоснимающая фольга суперконденсаторов, содержащая алюминиевую основу, на обе стороны которой нанесен пористый электропроводящий слой, отличающаяся тем, что пористый электропроводящий слой представляет собой покрытие, содержащее углерод в количестве от 60% до 80%, катализатор в количестве от 10% до 40%, кислород в количестве от 2% до 4% и водород в количестве от 3% до 8%, обладающее столбчатой структурой в виде плотно собранных вдоль поверхности алюминиевой основы пучков отдельных несомкнутых волокон, являющееся вертикально-ориентированной развитой углеродной наноструктурой, произрастающей из каталитического подслоя, причем поверхность покрытия имеет развитой рельеф в виде плотно сомкнутых наноразмерных глобул радиусом от 10 до 40 нм с порами в виде каверн, отделяющих отдельные пучки глобул, где каждая из глобул является окончанием углеродного волокна.