Способ испытания изделия на герметичность

Иллюстрации

Показать всеИзобретение относится к области исследований устройств на герметичность и может быть использовано для испытания, например, ракетно-космической техники. Сущность: изделие помещают в испытательную вакуумную камеру. Удаляют из камеры и объема изделия атмосферный воздух. Наносят на внутренние поверхности изделия предварительно подогретый распыленный растворитель, обеспечивая образование на ней ламинарно стекающей пленки. Затем повышают давление подачей в объем изделия сухого газа и производят регистрацию и измерение потока паров растворителя, проникающих в объем испытательной вакуумной камеры. Технический результат: повышение эффективности, чувствительности и надежности обнаружения дефектов изделия. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области машиностроения, а именно к испытательной технике. Изобретение должно расширить технологические возможности испытания за счет использования в качестве контрольных сред растворителей, повысить надежность и чувствительность контроля изделий с особо высокими требованиями по герметичности, радикально уменьшить затраты труда и времени на выполнение контрольных операций, с использованием при этом минимальных количеств растворителя.

Известны технологические способы контроля герметичности и испытательные комплексы, в которых для контроля герметичности применяются масс-спектрометрические течеискатели при использовании в качестве контрольной среды гелия или аргона (см. ОСТ 92-1527-89 «Изделия отрасли. Методы испытания на герметичность с применением масс-спектрометрических течеискателей»). Основным недостатком таких способов является недостаточная надежность выявления неплотностей в связи с возможностью закупорки микроканалов разнообразными технологическими жидкостями, влагой и загрязняющими веществами, с которыми осуществляется контакт поверхностей изделий в процессе изготовления. При испытаниях на герметичность контрольный газ не в состоянии разрушить или вытолкнуть из микроканалов сквозных неплотностей закупоривающие «пробки», поэтому транспирация его через закупоренные микроканалы невозможна, и при испытании дефекты негерметичности не выявляются. В процессе эксплуатации готовых изделий при физико-химическом воздействии жидких рабочих сред закупоривающие «пробки» разрушаются, при этом происходит «раскрытие» микронеплотности, и появляются утечки рабочих веществ, что приводит к негативным последствиям вплоть до полного отказа от дальнейшей эксплуатации изделия.

Применение при испытаниях контрольных жидкостей и, в частности, растворителей, таких, как хлорфтоуглероды, гидрохлорфторуглероды, хлорорганические и др., более предпочтительно, поскольку они также способны растворять и разрушать закупоривающие сквозные микронеплотности «пробки» загрязнений и различных технологических жидкостей.

Известны способы и необходимые испытательные средства контроля герметичности изделий при нагружении их давлением жидкостей (ГОСТ 24054-80. «Изделия машиностроения и приборостроения. Методы испытания на герметичность. Общие требования»).

Наиболее близким к предлагаемому может служить способ контроля герметичности по авторскому свидетельству РФ на изобретение №1711007, G01M 3/02, 1992 г., заключающийся в том, что на стенках изделия создают перепад давления вакуумированием, в отвакуумированную полость распыляют контрольную жидкость, надувают полость нейтральным газом, регистрируют проникновение жидкости через стенки и по нему судят о негерметичности, причем распыление жидкости осуществляют непрерывно во время наддува, обеспечивая образование на стенках изделия ламинарно стекающей пленки жидкости.

Однако указанный способ не предлагает конкретных рекомендаций по условиям достижения необходимого пленочного режима истекающей на поверхности изделия жидкости. Кроме того, в отличие от ближайшего аналога реализуемая предлагаемым техническим решением схема предполагает подачу на внутренние поверхности предварительно подогретого растворителя, что повышает эффективность очистки микропор одновременно от капиллярной влаги и закупоривающих загрязнений. Кроме того, при повышении температуры снижается вязкость растворителя, что повышает чувствительность контроля герметичности.

После начала нанесения на поверхности изделия распыленного растворителя предлагается выдержка в течение времени, достаточного для удаления из каналов сквозных микронеплотностей закупоривающих загрязнений и влаги, а в продолжение выдержки объем испытательной камеры должен подвергаться вакуумной откачке.

Задачей предлагаемого изобретения является разработка способа контроля герметичности повышенной чувствительности и надежности.

Задача решается за счет того, что в предлагаемом способе испытаний изделий на герметичность, заключающимся в том, что изделие помещают в испытательную вакуумную камеру, удаляют из камеры и объема изделия атмосферный воздух, наносят на внутренние поверхности изделия распыленный растворитель, обеспечивая образование на ней ламинарно стекающей пленки, затем повышают давление подачей в объем изделия сухого газа и производят регистрацию и измерение потока паров растворителя, проникающих в объем испытательной вакуумной камеры, согласно изобретению, растворитель наносится на внутренние поверхности изделия в предварительно подогретом состоянии, а общее количество наносимого в единицу времени на внутренние поверхности изделия распыленного растворителя - Qo:

где

ρ - плотность подогретого растворителя, г/см3;

g - ускорение свободного падения, см/с2;

δ - толщина пленки ламинарно-стекающей пленки растворителя на внутренних поверхностях изделия (δ=0,01…0,03 см);

L - геометрический размер изделия по вертикали, см;

η - коэффициент динамической вязкости подогретого растворителя, г/см·с;

Fo - общая площадь внутренней поверхности изделия, см2.

Кроме того, перед измерениями производится выдержка, при которой на поверхности непрерывно наносится подогретый растворитель, и производится вакуумная откачка объема испытательной камеры, в течение времени, достаточного для удаления из каналов сквозных микронеплотностей закупоривающих загрязнений и влаги, а во время выдержки объем испытательной камеры подвергается непрерывной вакуумной откачке.

Отличительными признаками предлагаемого способа контроля герметичности являются следующие:

- количество наносимого на внутренние поверхности изделия растворителя минимизировано и устанавливается из условия поддержания на поверхности ламинарно стекающего растворителя не более 0,01…0,03 см;

- растворитель наносится на поверхность в предварительно подогретом состоянии, а после начала нанесения производится выдержка, в течение времени, достаточного для удаления из сквозных микронеплотностей растворимых загрязнений и влаги, что повышает чувствительность и надежность контроля герметичности.

Анализ известных технических решений в данной области техники показывает, что предлагаемый способ имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности дает возможность получить новый технический эффект: обоснование вполне контролируемой по режиму проведения, надежной и высокочувствительной технологии испытания изделий на герметичность, минимизированной по затратам необходимых средств и труда.

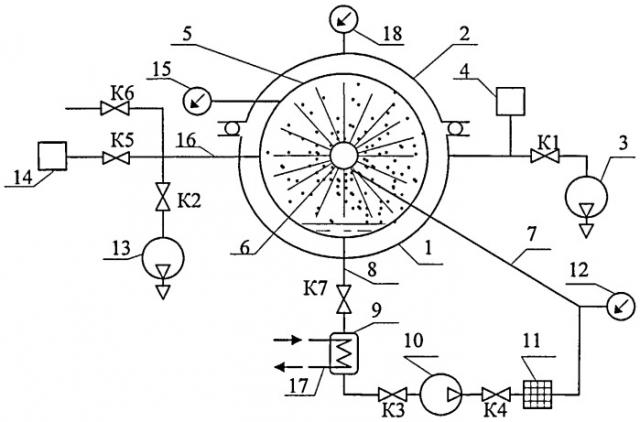

Схема устройства для практической реализации предлагаемого способа контроля герметичности приведена на рисунке.

Герметичная испытательная камера 1 с открывающейся крышкой 2 снабжена системой откачки атмосферного воздуха и достижения рабочего вакуума 3, аппаратурой регистрации проникающих в объем камеры паров растворителя 4. В объеме контролируемого изделия 5 смонтировано устройство 6 распыления и нанесения на внутренние поверхности растворителя, сообщенное с магистралью подачи растворителя 7. Магистраль 8 слива растворителя из объема изделия 5 сообщена через клапан K7 с накопительной емкостью 9, из которой гидравлическим насосом 10 через клапаны K3, K4 и фильтр 11 растворитель поступает через магистраль подачи 7 к устройству распыления 6. Контроль давления растворителя в магистрали подачи 7 осуществляется манометром 12. Удаление атмосферного воздуха из объема изделия 5 по линии 16 производится вакуумным насосом 13 через клапан K2. Подачу давления сухого газа в объем изделия 5 с пневматического пульта 14 через клапан K5 производят также по линии 16, соединенной с объемом изделия 5. Давление среды в объеме изделия 5 контролируют с помощью мановакуумметра 15. Давление в объеме испытательной камеры 1 контролируют с помощью вакуумметра 18. Нагрев растворителя в объеме накопительной емкости 9 осуществляется при помощи нагревательного устройства 17.

Испытание на герметичность по предлагаемому способу с использованием описанного устройства выполняется следующим образом.

До начала испытания в объеме контролируемого изделия 5 устанавливается устройство 6 распыления растворителя и нанесения его на внутренние поверхности изделия 5, изделие размещается в объеме испытательной вакуумной камеры 1, устройство 6 распыления подключается к магистрали подачи растворителя 7, магистралью слива 8 объем изделия в нижней его точке герметично подключается к накопительной емкости 9, к объему изделия 5 герметично подключается также линия 16 откачки и подачи давления сухого газа. Крышка камеры 2 герметично закрывается. С помощью вакуумных насосов 3 и 13 из объемов камеры 1 и изделия 5 через клапаны К1 и К2 удаляется атмосферный воздух. С помощью нагревательного устройства 17 производится подогрев растворителя до технологически необходимой температуры. Включается гидравлический насос 10, открываются клапаны K3 и K4, растворитель под давлением подается к распылительному устройству 6, и начинается процесс нанесения мелкокапельной жидкости на внутренние поверхности изделия 5.

Форсунки распылительного устройства 6 предварительно настроены на общий расход растворителя при установленном перепаде давления:

где

ρ - плотность подогретого растворителя, г/см3;

g - ускорение свободного падения, см/с2;

δ - толщина пленки ламинарно-стекающей пленки растворителя на внутренних поверхностях изделия (δ=0,01…0,03 см);

L - геометрический размер изделия по вертикали, см;

η - коэффициент динамической вязкости подогретого растворителя, г/см·с;

Fo - общая площадь внутренней поверхности изделия, см2.

Ламинарно стекающий с поверхностей растворитель собирается в нижней области изделия, откуда поступает в накопительную емкость 9 и после подогрева вновь поступает к распылительному устройству 6. Давление растворителя в магистрали нагнетания 7 контролируется манометром 12.

После нагрева корпуса изделия 5 до температуры поступающего растворителя начинается отсчет времени, необходимого для удаления загрязнений и влаги из каналов сквозных микронеплотностей. В продолжение этого времени производится непрерывная откачка объема испытательной камеры 1. Удаление растворимых загрязнений осуществляется по механизму экстракции растворителем, а удаление влаги - по механизму выпаривания. По окончании подготовительного периода, в объеме испытательной камеры 1 должен быть получен вакуум, требуемый для высокочувствительной регистрации микроутечек паров растворителя.

По окончании подготовительного периода в объем изделия 5 с пневматического пульта 14 через клапан K5 подается сухой газ до достижения испытательного давления.

С помощью аппаратуры регистрации проникающих в объем камеры паров растворителя 4 производится регистрация проникающего через неплотности изделия растворителя и оценивается величина его утечки.

После завершения испытания выключается насос 10, закрываются клапаны K3 и К4, производится сброс давления газа из объема изделия через дренажный клапан K6 до атмосферного значения. Остатки растворителя из объема изделия 5 сливаются через клапан К7 в накопительную емкость 9, после чего клапан К7 закрывается. Паровая фаза растворителя удаляется из объема изделия откачкой вакуумным насосом 13 через клапан К2, после чего клапан К2 закрывается, и в объем изделия с пневматического пульта 14 через клапан К5 напускается сухой воздух до атмосферного давления. В объем испытательной камеры напускается атмосферный воздух. Крышка 2 камеры открывается. Изделие 5 отключается от магистралей 7, 8 и 16, а также от трубопровода мановакуумметра 15 и извлекается из объема испытательной камеры.

В качестве сухого газа можно использовать воздух или азот с точкой росы не выше - 50°C.

В качестве растворителя могут быть использованы хладон 113, хладон 141b, хладон 122, метиленхлорид и др.

Практическое применение предлагаемого способа обеспечит высокую эффективность испытания герметичности изделий, например, ракетно-космической техники. Применение заявляемого устройства позволяет значительно расширить технологические возможности испытаний изделий, т.к. обеспечивает повышенный уровень надежности обнаружения сквозных микродефектов и повышает уровень чувствительности применяемых методов контроля герметичности. Кроме того, предлагаемый способ минимизирован по затратам необходимых средств и труда, а для испытания используются минимальные количества растворителя.

1. Способ испытания изделия на герметичность, заключающийся в том, что изделие помещают в испытательную вакуумную камеру, удаляют из камеры и объема изделия атмосферный воздух, наносят на внутренние поверхности изделия распыленный растворитель, обеспечивая образование на ней ламинарно стекающей пленки, затем повышают давление подачей в объем изделия сухого газа и производят регистрацию и измерение потока паров растворителя, проникающих в объем испытательной вакуумной камеры, отличающийся тем, что растворитель наносится на внутренние поверхности изделия в предварительно подогретом состоянии, а общее количество наносимого в единицу времени на внутренние поверхности изделия распыленного растворителя - Qo: гдеρ - плотность подогретого растворителя, г/см3;g - ускорение свободного падения, см/с2;δ - толщина пленки ламинарно-стекающей пленки растворителя на внутренних поверхностях изделия (δ=0,01…0,03 см);L - геометрический размер изделия по вертикали, см;η - коэффициент динамической вязкости подогретого растворителя, г/см·с;Fo - общая площадь внутренней поверхности изделия, см2.

2. Способ по п.1, отличающийся тем, что после начала нанесения на поверхности изделия распыленного растворителя до момента начала измерения измерение потока паров растворителя, производится выдержка в течение времени, достаточного для удаления из каналов сквозных микронеплотностей закупоривающих загрязнений и влаги, а во время выдержки объем испытательной камеры подвергается непрерывной вакуумной откачке.