Устройство для определения механических напряжений на поверхности металлической конструкции путем введения фиксированного количества теплоты

Иллюстрации

Показать всеИзобретение относится к средствам определения механических напряжений, в том числе при изготовлении и последующей эксплуатации металлических конструкций преимущественно из углеродистых и низколегированных сталей, и может быть использовано при изготовлении и техническом обследовании конструкций в любых отраслях промышленности. Устройство содержит средство для проявления механических напряжений посредством контактного энергетического воздействия в зоне небольшого участка в пределах исследуемой поверхности конструкции и соответствующих деформационных перемещений от воздействия, систему измерений указанных деформационных перемещений по границам участка с их оперативной регистрацией и пересчетом в механические напряжения, и средства жесткого крепления устройства на исследуемой поверхности. Средство для проявления механических напряжений выполнены в виде источника тепловой энергии с возможностью временного контакта его рабочего органа с указанным участком поверхности для передачи туда фиксированного количества теплоты, требуемого для пластической деформации указанного участка под действием определяемых механических напряжений и в результате временного нагрева участка до температуры существенного снижения предела текучести материала и наступления пластической деформации участка, но не до его плавления, и последующего остывания участка. Система измерений деформационных перемещений точек на поверхности упругодеформируемой пограничной зоны вокруг указанного пластически деформированного участка выполнена в виде диаметрально расположенных от центра устройства пар в разных угловых направлениях датчиков микромеханических перемещений, концы которых жестко закреплены в указанной пограничной зоне. Технический результат: возможность получить все компоненты напряжений, возникших в процессе изготовления, в период эксплуатации, а также суммарный уровень технологических и эксплуатационных напряжений без повреждения поверхности исследуемой металлической конструкции. 2 з.п. ф-лы. 1 табл., 3 ил.

Реферат

Область техники

Изобретение относится к средствам определения механических напряжений, в том числе при изготовлении и последующей эксплуатации металлических конструкций преимущественно из углеродистых и низколегированных сталей и может быть использовано при изготовлении и техническом обследовании конструкций в любых отраслях промышленности.

Уровень техники

Существует целый ряд способов и устройств определения механических напряжений в металлических конструкциях.

Условно можно выделить три признака, характеризующих главные особенности этих способов и устройств, их реализующих: 1) тип системы регистрации, 2) разрушающий или неразрушающий тип воздействия на исследуемую поверхность; 3) контактный или бесконтактный тип этого воздействия.

По признаку систем регистрации два распространенных направления, использующих проявление механических напряжений посредством деформационных перемещений точек участка исследуемой поверхности - лазерно-интерферометрический и тензометрический. Главное отличие между ними - различные системы регистрации изменений поверхности металла (материала) при проявлении механических, в основном остаточных, напряжений.

Недостатками приборов с лазерно-интерферометрической системой регистрации являются достаточно затратная предварительная подготовка диагностируемой поверхности и сложность расшифровки полученных интерферометрических картин.

Наиболее близкими по технической сущности к заявляемому устройству являются приборы, в основе которых заложен принцип создания зоны деформации с помощью неразрушающего материал энергетического воздействия на малый участок исследуемой поверхности объекта контроля и регистрации деформационных перемещений, что позволяет определить механические напряжения, действовавшие на поверхности материала до энергетического воздействия (патент США 5432595 (опубл. 11.07.1995) и патент США 6628399 (опубл. 30.09.2003)).

В патенте США 5432595 описан способ определения напряженно-деформированного состояния на поверхности металлических конструкций путем фиксации перемещений (деформаций) вследствие локального нагрева малого участка поверхности объекта контроля до состояния пластической деформации, которое осуществляют бесконтактным инфракрасным воздействием. В описании также схематично представлено соответствующее устройство, реализующее способ. Работа устройства состоит из трех этапов, а именно: регистрация голограммы участка и зоны вокруг него до нагрева, последующий нагрев участка до температуры состояния пластической деформации металла и проявления остаточных напряжений в исследуемом участке и после охлаждения (или остывания) участка повторная голограмма и формирование сравнительной интерферограммы двух голограмм для дальнейшей обработки и определения механических напряжений.

Однако это устройство и способ имеют значительные недостатки, главной причиной которых является неконтактный тип энергетического воздействия на контрольный участок, отчего становится существенно переменным параметр передаваемой тепломощности, размытость границ участка воздействия и соответственно значительно ухудшается точность количественной оценки проявляемых механических напряжений (главным образом только остаточных) на исследуемой поверхности. Кроме того, использована лазерно-интерферометрическая система регистрации, также имеющая вышеописанные недостатки.

Ближайшим аналогом (прототипом) предлагаемого устройства можно признать устройство по патенту США 6628399 (российский патентный аналог - заявка на изобретение RU2002113768, опубл. 27.01.2004) - устройство для проведения неразрушающих измерений остаточных напряжений в исследуемой зоне объекта с контактным с исследуемой зоной объекта энергетическим (электрическим) воздействием.

Для сравнения с предлагаемым устройством исходные названия узлов прототипного устройства необходимо переименовать терминами более общего функционального назначения этих узлов, а именно:

- средства для проявления механических напряжений посредством контактного энергетического воздействия в зоне небольшого участка в пределах исследуемой поверхности конструкции и соответствующих деформационных перемещений от воздействия (в описании прототипа под этим следует понимать в конкретном варианте реализации: блок для снятия остаточных напряжений в виде электронного устройства, содержащего питающий электрод, интегрированный в оптический модуль с возможностью перемещения между верхним отведенным положением и нижним положением, соответствующим установлению электрического контакта между указанным питающим электродом и исследуемой зоной объекта для подачи импульса сильного электрического тока к поверхности объекта на небольшом участке в пределах исследуемой зоны; электронное устройство, образующее блок для снятия остаточных напряжений, содержит генератор для формирования прямоугольных импульсов сильного тока, электрически соединенный с питающим электродом, снабженным зажимным приспособлением и выполненным с возможностью обеспечения протекания прямоугольного электрического импульса сильного тока между питающим электродом и поверхностью исследуемой зоны объекта для "дислокационного" снятия остаточных напряжений;

- система измерений указанных деформационных перемещений по границам участка с их оперативной компьютерной регистрацией и пересчетом в механические напряжения (в описании прототипа под этим следует понимать в конкретном варианте реализации узлы, реализующие технологию оптической голографической интерферометрии, а именно оптический модуль, в состав которого входят источник когерентного излучения, голографический интерферометр и регистрирующая среда)

При ряде преимуществ у данного устройства есть и недостатки его сложности и дороговизны, связанные в первую очередь с лазерно-интерферометрической системой регистрации.

Раскрытие изобретения

Задача, на решение которой направлено изобретение устройства, - его существенное упрощение (и видимо, как следствие, удешевление).

Поставленная задача решается тем, что заявляемое устройство по трем вышеупомянутым признакам имеет: 1) квазитензометрическую систему регистрации, 2) неразрушающий тип воздействия на исследуемую поверхность; 3) контактный тип этого воздействия.

Конкретно это выражается в следующих существенных признаках: устройство для определения механических напряжений на поверхности металлической конструкции путем введения фиксированного количества теплоты включает в себя средства для проявления механических напряжений посредством контактного энергетического воздействия в зоне небольшого участка в пределах исследуемой поверхности конструкции и соответствующих деформационных перемещений от воздействия, систему измерений указанных деформационных перемещений по границам участка с их оперативной регистрацией и пересчетом в механические напряжения, и средства жесткого крепления устройства на исследуемой поверхности. При этом указанные средства для проявления механических напряжений выполнены в виде источника тепловой энергии с возможностью временного контакта его рабочего органа с указанным участком поверхности для передачи туда фиксированного количества теплоты, требуемого для пластической деформации указанного участка под действием определяемых механических напряжений и в результате временного нагрева участка до температуры существенного снижения предела текучести материала и наступления пластической деформации участка, но не до его плавления, и последующего остывания участка. Система измерений деформационных перемещений точек на поверхности упругодеформируемой пограничной зоны вокруг указанного пластически деформированного участка выполнена в виде диаметрально расположенных от центра устройства в разных угловых направлениях пар датчиков микромеханических перемещений, концы которых жестко закреплены в указанной пограничной зоне.

Еще более конкретный вариант реализации узлов устройства: указанный источник тепловой энергии с рабочим органом может быть выполнен в виде расположенного в центре устройства электродвигателя с абразивной головкой вращательного типа с возможностью ее временного прижатия к контактному пластически деформируемому участку в виде круглого пятна. Абразивная головка двигателя имеет постоянные скорость вращения и усилие прижима к пятну контакта с возможностью их контроля по величине и по времени прижима для фиксации и определения количества теплоты и тепломощности, передаваемой в контактное пятно для его пластической деформации. Устройство должно иметь не менее трех пар датчиков микромеханических перемещений для определения всех компонент напряженного состояния у поверхности изделия. Элементы системы датчиковых измерений деформационных перемещений на своих дальних от центра концах должны иметь инденторы игольчатого внедрения в поверхность материала в качестве средств жесткого крепления всего устройства на исследуемой поверхности. Диапазон отношения диаметра окружности внедрения инденторов к диаметру абразивной головки должен составлять от 1, 3 до 5.

Перечень фигур

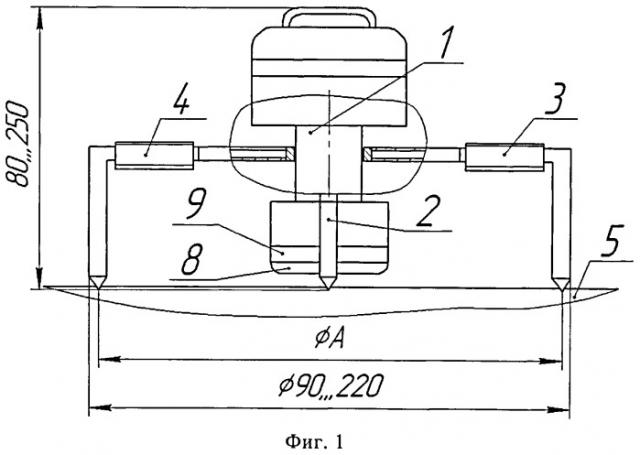

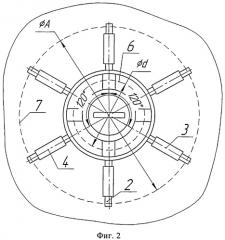

Для иллюстрации заявляемого устройства представлены чертежи, где устройство показано схематично: на фиг.1 - вид сбоку, на фиг.2 - вид сверху.

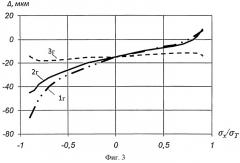

Фиг.3 - графики зависимостей перемещений (Δ) по осям от отношения σх/σт): 1 г - перемещения точек по осям X и Y при двухосных напряжениях (σх=σу); 2 г и 3 г - перемещения по оси X и Y соответственно при одноосных напряжениях (σх=σ, σy=0).

Осуществление изобретения

Устройство (внешний вид напоминает форму «паука») содержит: источник нагрева (вращающийся инструмент) 1, рабочий орган которого состоит из вращающегося вала и рабочей головки с абразивом 8 и теплоизолятором 9; систему датчиковых измерений и крепления на поверхность объекта контроля, включающую датчики микроперемещений 2, 3, 4, установленные на поверхность 5 изделия, зону (пятно) контактного нагрева 6 диаметром d, базу измерения контролируемой зоны 7 диаметром А.

Устройство обеспечивает локальный нагрев поверхности малого контактного участка (пятна) поверхности объекта с помощью вращающегося инструмента, обеспечивающего постоянство вводимой тепловой мощности, в результате чего происходят пластические деформации пятна, зависящие от исходных механических напряжений, которые фиксируются системой измерений по нескольким (не менее трех) угловым направлениям.

В качестве контролируемой зоны выбирают участок поверхности изделия, в котором действуют механические напряжения. Нагревом малого контактного пятна этого участка создают в нем пластическую деформацию. Измерение размера контролируемой зоны производят дважды: до нагрева и после полного остывания пятна, и по изменению размера пограничной с пятном зоны (перемещениям инденторов датчиков микроперемещений) судят о напряженном состоянии поверхности металла до начала нагрева.

Устройство работает следующим образом. После установки устройства на поверхность изделия 5 с помощью датчиков перемещения 2, 3, 4 определяют начальные размеры базы измерения контролируемой пограничной с пятном зоны 7 точностью до 1 мкм. Затем производят нагрев зоны 6 участка изделия 5 вращающимся инструментом 1, прижимая его к зоне нагрева 6 абразивом 8. При этом вращающийся инструмент 1 отдает фиксированное количество вводимой энергии (теплоты, а точнее тепловой мощности как теплоты в единицу времени) за счет того, что его начальная скорость вращения обеспечивается внешним источником энергии и является постоянной.

При этом в нагретом пятне 6 возникают сжимающие напряжения, вызванные сопротивлением окружающей пятно ненагретой зоны изделия. Эти напряжения достигают предела текучести металла поверхности изделия и приводят к пластической деформации укорочения в нагретом пятне 6. После заранее рассчитанного определенного времени контактного нагрева пятна рабочую головку 8 поднимают в верхнее исходное неконтактное состояние. После этого при естественном остывании нагретого пятна происходит следующее: пятно, испытавшее пластическую деформацию, сокращается, а окружающая его пограничная кольцевая зона поверхности препятствует этому сокращению, что вызывает остаточные растягивающие напряжения, достигающие в зоне 6 предела текучести и перемещения в пограничной кольцевой зоне поверхности изделия. После полного остывания пятна производят повторное измерение размеров базы измерения контролируемой пограничной зоны 7. По изменению размеров базы измерения контролируемой зоны 7 можно судить о напряженном состоянии металла до начала нагрева на данном участке поверхности изделия.

Диаметр базы измерения выбирают из условия A=(l,3...5,0)d, где d - диаметр контактного пятна нагрева. Минимальный диаметр базы измерения ограничен тем, что база измерения контролируемой зоны должна находиться за пределами зоны пластической деформации, а увеличение максимального диаметра базы измерения нецелесообразно, так как перемещения точек поверхности изделия уменьшаются по мере удаления от зоны пластической деформации.

В качестве датчиков микроперемещений могут использоваться любые датчики линейных перемещений, обеспечивающие нужную точность измерения и возможности передачи своих сигналов в цифровой форме в компьютер для дальнейшей - цифровой обработки и пересчета сигналов перемещений в величины механических напряжений, например индукционные датчики линейных перемещений - модель SONY DK812LR, они обеспечивают нужную точность и весьма удобны в эксплуатации.

Что касается параметров контактного пятна и его нагрева, оптимальное значение для большинства сталей - это кратковременный нагрев до 600…650°С. При этом в зоне нагрева независимо от того, какие были там напряжения до нагрева, после остывания будут напряжения, достигающие предела текучести материала.

Моделирование показало, что минимальный диаметр нагрева 16…20 мм до температур 600…650°C - это связано с уровнем регистрируемых перемещений. Увеличение диаметра нагрева увеличивает уровень перемещений, но при этом значительно повышает требования по мощности и размерам к источнику нагрева (предполагается, что все устройство будет портативным и мобильным). Повышение температуры нагрева к сильному изменению сигналов деформационных перемещений не приводит, но при этом начинаются структурные и фазовые превращения в металле исследуемого объекта, что не всегда и не везде допустимо.

Что касается интерпретации физики процессов, реализуемых предлагаемым устройством, то в исходно напряженной металлической конструкции характер пластической деформации нагретой зоны изменяется, поскольку поле исходных напряжений взаимодействует с полем напряжений от нагрева. Если знаки компонент напряжений совпадают, то соответствующие компоненты пластической деформации увеличиваются, а при противоположных знаках уменьшаются или исчезают. Измерение перемещений, возникающих вследствие такой пластической деформации, позволяет рассчитать действовавшие до нагрева исходные напряжения в конструкции в районе пятна нагрева и вокруг него. То есть, иначе говоря, происходят деформационные перемещения точек на поверхности упругодеформируемой пограничной зоны вокруг пластически деформированного пятна.

В экспериментальных примерах с разными вариантами механического нагружения пластины пластические деформации возникали в пограничной зоне (до 70…85 мм) вокруг нагретого пятна диаметром 25 мм. Максимальные остаточные перемещения в рассматриваемой пластине наблюдались на расстоянии 70 мм от центра контактного пятна. В процессе расширения нагретой зоны перемещения от центра пластины в этой точке достигли 10 мкм. При этом сжимающие напряжения в нагретой зоне, вызванные сопротивлением холодной части пластины, достигли предела текучести и привели к пластической деформации укорочения. После остывания проявляются результаты этого укорочения: в центральной зоне нагрева действуют растягивающие напряжения, достигающие предела текучести материала, а точки на границе этой зоны к концу остывания смещаются на 16,5 мкм к центру контактного пятна. Остаточное перемещение (как разность перемещений точек) к центру пятна составило 6,5 мкм. Проведение измерений перемещений точек в упругодеформированной зоне (⌀А) датчиками устройства по трем (оптимально с углами 120° друг к другу) и более направлениям дает возможность выявить положение главных осей на поверхности пластины. Измерение на поверхности пластины зоны (⌀А) по двум главным осям позволяет определить все компоненты исходного напряженного состояния.

Анализировалось влияние исходных напряжений в пластине на остаточные перемещения точек поверхности пластины, связанных в устройстве с инденторами датчиков микроперемещений. Перед началом нагрева путем перемещения точек контура модели пластины создавалось одноосное или двухосное напряженное состояние с заданным уровнем исходных напряжений (см. графики фиг.3 зависимостей перемещений (А) по осям от отношения (σх/σт): 1 г - перемещения точек по осям X и Y при двухосных напряжениях (σх=σу); 2 г и 3 г - перемещения по оси X и Y соответственно при одноосных напряжениях (σx=σ, σy=0). Графики зависимостей (в первую очередь их практически линейные участки) достаточно просто использовать в оперативной компьютерной обработке цифровых сигналов микроперемещений для их пересчета в механические напряжения.

Размеры пятна нагрева, а также уровень перемещений зависят от параметров источника локального нагрева в устройстве. Характеристики источника локального нагрева должны обеспечивать постоянство вводимой энергии на единицу объема. Основными параметрами при нагреве являются: вводимая тепломощность (зависит от диаметра, крутящего момента, связанного с усилием прижима, и скорости вращения) и время контакта для нагрева поверхности. При трении абразива о поверхность металла общая тепловая мощность Q возникает вследствие преобразования в теплоту работы внешних сил трения в месте контакта инструмента и детали, т.е. механической работы. Принято считать, что вся механическая энергия переходит в тепловую. При трении величина тепломощности определяется формулой:

q 2 = 4 ⋅ M m p ⋅ ω π ⋅ D 2 [ B m м 2 ]

где Mmp - крутящий момент сил трения, Н·м;

ω - угловая скорость вращения инструмента, 1/с;

D - диаметр инструмента, м.

Зададимся средним значением момента 18 Н·м, при диаметре инструмента 25 мм, скорости вращения инструмента 710 об/мин. Среднее значение вводимой тепломощности согласно формуле составит 4800 кВт/м.

Для аналитического расчета были приняты следующие допущения.

1) Источник поверхностный равномернораспределенный импульсный неподвижный.

2) Тело рассматривается как полубесконечное.

3) Считаем, что распределение тепла и температуры происходит по направлению нормали к поверхности (температурное поле одномерное).

Для температурного расчета были взяты средние значения теплофизических свойств углеродистой стали. Считаем, что теплофизические свойства при изменении температур остаются постоянными.

| Таблица 1 | ||

| Теплофизические свойства углеродистой и низколегированной стали для расчета | ||

| Физическая величина | Обозначение, размерность | Значение |

| Плотность | γ, кг/м3 | 7800 |

| Теплопроводность | λs, Вт/м°С | 42 |

| Удельная теплоемкость | с, Дж/кг°С | 666,67 |

| Температуропроводность | α, м2/с | 8,11·10-7 |

Для расчета температур можно использовать, например, формулы, применяемые для расчета температур при механической обработке металлов. Расчеты показали, что за 28 секунд действия такого источника контактной передачи тепловой энергии в контактном пятне на поверхности тела установится температура 635°C.

Таким образом, один из вариантов источника контактного нагрева при вращении может обладать следующими характеристиками: диаметр абразивной головки - 25 мм; крутящий момент трения - 18 Нм; скорость вращения головки - 710 об/мин; время работы для нагрева поверхности - 28 сек. Тогда при этих параметрах за 28 сек. под источником на поверхности температура достигнет 635°C.

При условии, что эти показатели будут постоянны от измерения к измерению, можно отказаться от датчика температуры пятна. Если же устройство по каким-то причинам не способно обеспечить приемлемое постоянство этих параметров, то тогда измерение температуры нагрева пятна при каждом измерении должно быть обязательно.

Естественное остывание контактного пятна до исходной до нагрева температуры обычно составляет до нескольких минут времени.

Ориентировочная масса всего устройства зависит от его габаритов (⌀А - 90…220 мм, высота - 80…250 мм) и мощности вращающегося инструмента и может быть в пределах от 2,0 до 5,0 кг.

Таким образом, предлагаемое устройство для определения механических напряжений путем введения фиксированного количества теплоты, очевидно являясь более простым и дешевым по сравнению с прототипным устройством, позволяет получить все компоненты напряжений, возникших в процессе изготовления (остаточные напряжения), в период эксплуатации, а также суммарный уровень технологических и эксплуатационных напряжений без повреждения поверхности исследуемой металлической конструкции.

1. Устройство для определения механических напряжений на поверхности металлической конструкции путем введения фиксированного количества теплоты, включающее в себя средства для проявления механических напряжений посредством контактного энергетического воздействия в зоне небольшого участка в пределах исследуемой поверхности конструкции и соответствующих деформационных перемещений от воздействия, систему измерений указанных деформационных перемещений по границам участка с их оперативной регистрацией и пересчетом в механические напряжения и средства жесткого крепления устройства на исследуемой поверхности, отличающееся тем, что указанные средства для проявления механических напряжений выполнены в виде источника тепловой энергии с возможностью временного контакта его рабочего органа с указанным участком поверхности для передачи туда фиксированного количества теплоты, требуемого для пластической деформации указанного участка под действием определяемых механических напряжений и в результате временного нагрева участка до температуры существенного снижения предела текучести материала и наступления пластической деформации участка, но не до его плавления, и последующего остывания участка; причем система измерений деформационных перемещений точек на поверхности упругодеформируемой пограничной зоны вокруг указанного пластически деформированного участка выполнена в виде диаметрально расположенных от центра устройства пар в разных угловых направлениях датчиков микромеханических перемещений, концы которых жестко закреплены в указанной пограничной зоне.

2. Устройство по п.1, отличающееся тем, что указанный источник тепловой энергии с рабочим органом выполнен в виде расположенного в центре устройства электродвигателя с абразивной головкой вращательного типа с возможностью ее временного прижатия к контактному пластически деформируемому участку в виде круглого пятна, абразивная головка двигателя имеет постоянные скорость вращения и усилие прижима к пятну контакта с возможностью их контроля по величине и по времени прижима для фиксации и определения количества теплоты и тепломощности, передаваемой в контактное пятно для его пластической деформации.

3. Устройство по п.1 или 2, отличающееся тем, что имеет не менее трех указанных пар датчиков микромеханических перемещений, элементы системы датчиковых измерений деформационных перемещений на своих дальних от центра концах имеют инденторы игольчатого внедрения в поверхность материала в качестве средств жесткого крепления всего устройства на исследуемой поверхности, при этом диапазон отношения диаметра окружности внедрения инденторов к диаметру абразивной головки составляет от 1,3 до 5.