Способ определения удельной теплоемкости материалов

Иллюстрации

Показать всеИзобретение относится к области технической физики, в частности к тепловым методам исследования материалов, и может быть использовано для определения удельной теплоемкости материалов. Заявлен способ определения удельной теплоемкости материалов, заключающийся в том, что формируют первый и второй идентичные исследуемые образцы из сыпучих или пористых материалов. Приводят их в тепловой контакт по плоскости с источником теплоты. Внешние поверхности образцов приводят в тепловой контакт с эталонными образцами, а внешние поверхности эталонных образцов приводят в тепловой контакт с источниками теплоты. Подводят теплоту к образцам и регистрируют удельную мощность источников теплоты. Измеряют с постоянным шагом во времени температуру, удельный объем твердой фазы образцов, тепловые потоки с тех поверхностей плоских источников теплоты, которые не приведены в тепловой контакт с эталонными образцами. Определяют тепловые потоки через исследуемые образцы и вычисляют удельную теплоемкость. Технический результат - повышение точности определения удельной теплоемкости пористых, волокнистых и сыпучих материалов. 2 ил.

Реферат

Изобретение относится к области технической физики, в частности к тепловым методам исследования свойств материалов, а именно к определению удельной теплоемкости.

Известен способ комплексного определения теплофизических характеристик материалов, заключающийся в том, что измеряют толщину исследуемого образца, подводят теплоту к образцам, поддерживают температуру на внешних поверхностях образцов равной заданной температуре, регистрируют удельную мощность источника теплоты, измеряют с постоянным шагом во времени температуру в течение всего эксперимента, определяют на каждом шаге величину динамического параметра и сравнивают с максимальным значением, лежащим в заданном диапазоне, определяют искомые теплофизические характеристики по формулам, в качестве второго образца используют образец, идентичный первому образцу, эти образцы с двух сторон приводят в тепловой контакт с объемным источником теплоты, эксперимент проводят в два этапа, причем на первом этапе подводят постоянную мощность к объемному источнику теплоты, на каждом шаге во времени регистрируют среднеинтегральную температуру объемного источника теплоты и вычисляют величину динамического параметра как отношение разности скоростей изменения измеряемой среднеинтегральной температуры на первом и текущем шаге к скорости изменения среднеинтегральной температуры на первом шаге, заканчивают проведение первого этапа эксперимента при превышении заданного максимального значения динамического параметра, а на следующем шаге во времени начинают проведение второго этапа эксперимента, а именно прекращают подвод мощности к объемному источнику теплоты, на каждом шаге второго этапа вычисляют безразмерную температуру и число Фурье, проведение второго этапа эксперимента прекращают на том шаге, на котором значение безразмерной температуры становится меньше заданного значения, причем по зарегистрированным на первом этапе эксперимента данным вычисляют искомую теплопроводность, а по зарегистрированным на втором этапе эксперимента данным определяют искомую температуропроводность (Патент РФ №2243543, МПК7 G01N 25/18).

Недостатками известного способа являются большая длительность измерений, обусловленная необходимостью проведения двух этапов эксперимента, а также возможность измерения теплофизических свойств с заданной точностью только в тех диапазонах по теплопроводности и температуропроводности, для которых определены предельные значения динамических параметров.

Наиболее близким техническим решением, принятым за прототип, является способ комплексного определения теплофизических характеристик материалов, заключающийся в том, что измеряют толщину исследуемого образца, в качестве второго образца используют образец, идентичный первому образцу, эти образцы с двух сторон приводят в тепловой контакт с объемным источником теплоты, подводят теплоту к образцам, регистрируют удельную мощность источника теплоты, измеряют с постоянным шагом во времени температуру в течение всего эксперимента, определяют искомые теплофизические характеристики по формулам, внешние поверхности исследуемых образцов приводят в тепловой контакт с эталонными образцами, внешние поверхности эталонных образцов приводят в тепловой контакт с плоскими нагревателями, подводят постоянную мощность к нагревателям и регистрируют перепад температур на поверхностях эталонных образцов в плоскости контакта эталонного образца с плоским нагревателем и в плоскости контакта эталонного образца с исследуемым образцом, вычисляют тепловые потоки через первый и второй исследуемые образцы, вычисляют число Фурье и безразмерную среднеинтегральную температуру объемного источника теплоты, по экспериментальным данным вычисляют тангенс угла наклона прямолинейного участка графика зависимости безразмерной среднеинтегральной температуры объемного источника теплоты от числа Фурье, по зарегистрированным в ходе эксперимента данным вычисляют искомую объемную теплоемкость и теплопроводность (Патент №2387981 РФ, G01N 25/18. Способ комплексного определения теплофизических характеристик материалов).

Недостатком известного способа является большая погрешность определения удельной теплоемкости пористых и сыпучих материалов, обусловленная тем, что при изменении температуры в ходе эксперимента происходит увеличение удельного объема твердой фазы исследуемого материала, что не учитывается в прототипе.

Такие признаки прототипа, как использование второго образца, идентичного первому образцу, приведение образцов с двух сторон в тепловой контакт с источником теплоты, приведение внешних поверхностей образцов в тепловой контакт с эталонными образцами, приведение внешних поверхностей эталонных образцов в тепловой контакт с источниками теплоты, подведение теплоты к образцам, регистрация удельной мощности источников теплоты, измерение с постоянным шагом во времени температуры в течение всего эксперимента, вычисление тепловых потоков через образцы, определение искомых теплофизических характеристик по формулам, совпадают с существенными признаками заявляемого изобретения.

Технической задачей является повышение информативности способа и повышение точности определения удельной теплоемкости пористых, волокнистых и сыпучих материалов.

Данная техническая задача решается тем, что в способе определения удельной теплоемкости материалов первый и второй идентичные образцы приводят в тепловой контакт по плоскости с источником теплоты, внешние поверхности образцов приводят в тепловой контакт с эталонными образцами, внешние поверхности эталонных образцов приводят в тепловой контакт с источниками теплоты, подводят теплоту к исследуемым образцам, регистрируют удельную мощность источников теплоты, измеряют с постоянным шагом во времени температуру в течение всего эксперимента, вычисляют тепловые потоки через исследуемые образцы, определяют искомые теплофизические характеристики по формулам, дополнительно изолируют объем с формируемыми образцами известной массы из сыпучего или пористого материала, изменяют на постоянную величину объем их газового пространства, измеряют изменение давления, определяют удельный объем твердой фазы образцов, а также тепловые потоки с тех поверхностей плоских источников теплоты, которые не приведены в тепловой контакт с эталонными образцами, вычисляют тепловые потоки через первый q1=U2/(RS)-q1u и второй q2=U2/(RS)-q2u исследуемые образцы, вычисляют удельную теплоемкость по формуле

c = c н p н ( Q + Г 1 − 1 ) Г 1 ⋅ ν т ф ,

где ν т ф = V т ф m - удельный объем твердой фазы образцов; Vтф - объем твердой фазы, m - масса образцов, снрн - объемная теплоемкость материала, из которого изготовлен источник теплоты; Г1=1+h0/(2h0+hн)-(h0+hн)/(2h0+hн) - коэффициент толщины образца h0 и источника теплоты hн; U - напряжение, подводимое к источнику теплоты, R, S - сопротивление и площадь поверхности источника теплоты, q1u, q2u - измеряемые тепловые потоки с поверхностей первого и второго плоских источников теплоты, Q = 1 + U 2 / ( R S h н ) q 1 h н + q 2 q 1 A ,

А - тангенс угла наклона прямолинейного участка зависимости T ¯ 2 ( τ ) − T 0 q 1 ( 2 h 0 + h н ) / λ н = f ( a н τ ( 2 h 0 + h н ) 2 ) ; T ¯ 2 ( τ ) - температура, измеряемая в плоскости контакта исследуемых образцов; Т0 - начальная температура.

Способом, описанным в прототипе, определение удельной теплоемкости возможно только расчетным методом путем деления объемной теплоемкости на плотность материала. Однако в процессе нагрева исследуемого материала вследствие расширения частиц изменяется соотношение объемов твердой и газовой фазы. Поэтому определение удельной теплоемкости в прототипе сопряжено с большими погрешностями.

По сравнению с прототипом, предложенным способом можно определять не только объемную теплоемкость материала, но и удельную теплоемкость благодаря непрерывному определению удельного объема твердой фазы в ходе эксперимента. Это расширяет информативность способа и повышает точность определения удельной теплоемкости.

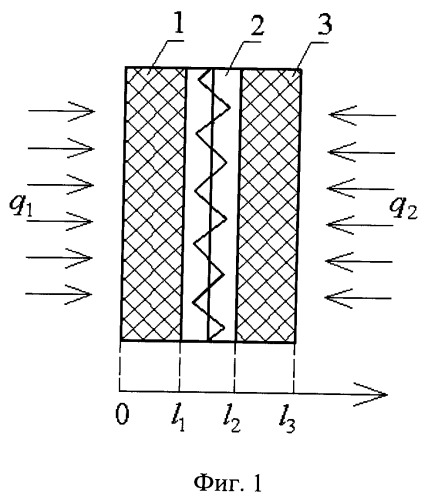

На фиг.1 приведена физическая модель измерительной ячейки, реализующей предлагаемый способ. На фиг.2 изображена схема конструкции измерительной ячейки.

Физическая модель измерительной ячейки (фиг.1) представляет собой плоскую трехслойную систему. Слои 1 и 3 системы образованы идентичными по свойствам и размерам исследуемыми образцами, между которыми расположен слой 2, состоящий из нагревателя и термометра сопротивления, выполненных из манганиновой и медной проволок. На внешних поверхностях исследуемых образцов заданы тепловые потоки q1 и q2.

Математическая модель, описывающая температурное поле в измерительном устройстве, была сформулирована при следующих допущениях: 1) теплоперенос излучением в исследуемых образцах отсутствует; 2) температурное поле внутри системы считается одномерным; 3) термические сопротивления на границах контакта слоев отсутствуют; 4) на внешних границах исследуемых образцов заданы постоянные тепловые потоки; 5) в ходе эксперимента температура слоев системы изменяется незначительно, поэтому теплофизические свойства слоев постоянны; 6) мощность, выделяемая на нагревателе, равномерно распределена по всему объему слоя 2. С учетом допущений математическая модель записана в виде системы дифференциальных уравнений теплопроводности

∂ Θ i ( x ¯ , F o ) ∂ F o = a ¯ i ∂ 2 Θ i ( x ¯ , F o ) ∂ x ¯ 2 + W ¯ i , 0 < x ¯ < 1, F o > 0, i = 1,3 ¯ , ( 1 )

с начальными условиями Θ i ( x ¯ ,0 ) = 0, ( 2 )

и граничными условиями

∂ Θ i ( 0, F o ) ∂ x ¯ = − λ 2 λ 1 , ( 3 )

Θ i ( l i l 3 − 0, F o ) = Θ i + 1 ( l i l 3 + 0, F o ) , i = 1,2 ¯ , ( 4 )

λ i ∂ Θ i ( l i l 3 − 0, F o ) ∂ x ¯ = λ i + 1 ∂ Θ i + 1 ( l i l 3 + 0, F o ) ∂ x ¯ , i = 1,2 ¯ , ( 5 )

∂ Θ 3 ( 1, F o ) ∂ x ¯ = q 2 q 1 λ 2 λ 3 , ( 6 )

где a ¯ i - безразмерная температуропроводность i-го слоя, определяемая из выражения a ¯ i = a i / a 2 ; λi - теплопроводность; W ¯ i - безразмерная объемная мощность внутренних источников теплоты, определяемая из выражения W ¯ i = W i l 3 / q 1 , причем объемная мощность внутренних источников теплоты первого и третьего слоев равны W1=W3=0, а объемная мощность внутренних источников теплоты второго слоя определяется как отношение мощности P нагревателя к объему V2 второго слоя, т.е. W2=P/V2; Θ i ( x ¯ , F o ) - безразмерная температура, определяемая из выражения

Θ i ( x ¯ , F o ) = T i ( x , τ ) − T 0 q 1 l 3 / λ 2 ,

где Т1(x,τ) - температурное поле i-го слоя; T0 - начальная температура; x ¯ = x / l 3 - безразмерная пространственная координата; F o = a 2 τ l 3 2 - число Фурье, x,τ - пространственная координата и время.

Из теории теплопроводности известно, что поле температур Θ i ( x ¯ , F o ) будет автомодельным относительно координаты Fo. Решение задачи (1)-(6) имеет следующий вид

Θ i ( x ¯ , F o ) = A F o + F i ( x ¯ ) , i = 1,3 ¯ ,

где А - постоянный коэффициент; F i ( x ¯ ) - функции, имеющие вид

F i ( x ¯ ) = { A a 2 a 1 x ¯ 2 2 − λ 2 λ 1 x ¯ + C 1 , i = 1, ( A − W ¯ 2 ) x ¯ 2 2 + C 21 x ¯ + C 22 , i = 2, A a 2 a 3 x ¯ 2 2 − ( − q 2 q 1 λ 2 λ 3 + A a 2 a 3 ) x ¯ + C 3 , i = 3.

Константы А, С1, С21, С22, С3 определяются из граничных условий (3)-(6), а также из уравнения теплового баланса, записанного для системы слоев 1-3 на фиг.1. В частности, для А получено выражение вида

A = 1 + W ¯ 2 ( l 2 / l 3 − l 1 / l 3 ) + q 2 q 1 c 1 ρ 1 c 2 ρ 2 ( l 1 / l 3 ) − l 1 / l 3 − c 3 ρ 3 c 2 ρ 2 ( l 2 / l 3 ) + c 3 ρ 3 c 2 ρ 2 + l 2 / l 3 , ( 7 )

из которого с учетом с1ρ1=c3ρ3=сρ можно получить выражение для расчета объемной теплоемкости исследуемых образцов

c ρ = c 2 ρ 2 1 + W 2 q 1 ( l 2 − l 1 ) + q 2 q 1 A + l 1 / l 3 − l 2 / l 3 ( 1 + l 1 / l 3 − l 2 / l 3 ) . ( 8 )

При исследовании пористых, волокнистых или сыпучих материалов их объемная теплоемкость будет складываться из двух составляющих - объемной теплоемкость твердой фазы и объемной теплоемкости газовой фазы, заполняющей поры, то есть

сρ=(сρ)тф+(сρ)гф.

Последнее выражение, при условии (сρ)тф>>(сρ)гф, примет вид

cρ≈(cρ)тф, или cρ≈cтфm/Vтф=cтф/νтф.

Таким образом, удельная теплоемкость твердой фазы будет определяться из выражения

cтф=cρνтф,

а с учетом (8) получим

c т ф = c 2 ρ 2 1 + W 2 q 1 ( l 2 − l 1 ) + q 2 q 1 A + l 1 / l 3 − l 2 / l 3 ( 1 + l 1 / l 3 − l 2 / l 3 ) ν т ф . ( 9 )

Обозначим h0=l1 - толщина образца, hн=l2-l1 - толщина источника теплоты (нагревателя), 2h0+hн=l3, Г1=1+h0/(2h0+hн)-(h0+hн)/(2h0+hн), Q = 1 + U 2 / ( R S h н ) q 1 h н + q 2 q 1 A , W2=U2/(RShн), с2ρ2=cнρн. Тогда (9) примет вид

c т ф = c н ρ н ( Q + Г 1 − 1 ) Г 1 ⋅ ν т ф . ( 10 )

Таким образом, по сравнению с прототипом, дополнительное измерение удельного объема твердой фазы в процессе эксперимента позволяет определять удельную теплоемкость твердой фазы исследуемого материала.

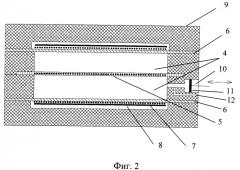

Схема измерительной ячейки показана на фиг.2. Исследуемые образцы (или насыпной слой) размещены в камере 4 между газопроницаемой оболочкой 5 с нанесенными на нее нагревательным элементом и измерителем температуры, которые выполнены из манганиновой и медной проволок соответственно. Внешние поверхности исследуемых образцов приведены в тепловой контакт с тонкими медными пластинами 6, на внешней поверхности которых размещены плоские нагреватели 7, которые, в свою очередь, приведены в тепловой контакт с датчиками теплового потока 8. Описанная система теплоизолирована от окружающей среды изоляцией 9. В конструкции ячейки предусмотрен цилиндр 10 с поршнем 11, осуществляющим возвратно-поступательное движение. Полость цилиндра 10 соединена с камерой 12 и измерителем давления (на фиг. 2 не показан).

Применение в конструкции измерительной ячейки датчиков теплового потока позволяет измерять тепловые потоки q1u и q2u с поверхностей нагревателей 7. Это позволяет по известной мощности, выделяемой на нагревателях и определяемой по выражению U2/(RS), где U, R, S напряжение, подводимое к нагревателю, его сопротивление и площадь, определять тепловые потоки через первый и второй образцы по формулам

q1=U2/(RS)-q1u q2=U2/(RS)-q2u.

Способ определения удельной теплоемкости материалов реализуется следующим образом. Перед помещением в камеру анализируемого материала определяют его массу m и атмосферное давление Ратм. Засыпают исследуемый сыпучий материал в камеру 4 (фиг.2) и герметизируют камеру. Подводят постоянное напряжение U к нагревателям 8 и 5 измерительной ячейки. На каждом шаге во времени τ измеряют среднеинтегральную температуру T ¯ 2 ( τ ) нагревательного элемента 5. Вычисляют безразмерную среднеинтегральную температуру Θ ¯ 2 ( F o ) = T ¯ 2 ( τ ) − T 0 q 1 ( 2 h 0 + h н ) / λ н и число Фурье F o = a н τ ( 2 h 0 + h н ) 2 . При достижении регулярного теплового режима второго рода регистрируют Θ ¯ 2 ( F o ) и в заданном интервале безразмерного времени [Fo∗,Fo∗∗] вычисляют А по формуле A = [ Θ ¯ 2 ( F o ∗ ∗ ) − Θ ¯ 2 ( F o ∗ ) ] / [ F o ∗ ∗ − F o ∗ ] .

В ходе эксперимента уменьшают суммарный объем камер 4 и 10 на величину ΔV=k·m, где k - коэффициент пропорциональности. Измеряют изменение давления ΔР. Удельный объем твердой фазы определяют из уравнения

ν т ф = V m − k P а т м Δ P = ν м − k P а т м Δ P ,

где V - суммарный объем камеры 4, в которой размещен исследуемый материал и камеры 10; m - масса исследуемого материала; Ратм - атмосферной давление; ΔP - изменение давления в камере с исследуемым материалом; νм - удельный объем исследуемого материала; k - коэффициент пропорциональности.

Определение удельного объема твердой фазы анализируемого материала осуществляется дискретно с заданным шагом.

Искомую удельную теплоемкость вычисляют по формуле (10).

Способ определения удельной теплоемкости материалов, заключающийся в том, что первый и второй идентичные образцы приводят в тепловой контакт по плоскости с источником теплоты, внешние поверхности образцов приводят в тепловой контакт с эталонными образцами, внешние поверхности эталонных образцов приводят в тепловой контакт с плоскими источниками теплоты, подводят теплоту к исследуемым образцам, регистрируют удельную мощность источников теплоты, измеряют с постоянным шагом во времени температуру в течение всего эксперимента, вычисляют тепловые потоки через исследуемые образцы, определяют искомые теплофизические характеристики по формулам, отличающийся тем, что дополнительно изолируют объем с формируемыми образцами известной массы из сыпучего или пористого материала, изменяют на постоянную величину объем их газового пространства, измеряют изменение давления, определяют удельный объем твердой фазы образцов, а также тепловые потоки с тех поверхностей плоских источников теплоты, которые не приведены в тепловой контакт с эталонными образцами, вычисляют тепловые потоки через первый q1=U2/(RS)-q1u и второй q2=U2/(RS)-q2u исследуемые образцы, вычисляют удельную теплоемкость по формуле где - удельный объем твердой фазы образцов; V - объем камеры, заполненной исследуемым материалом, m - масса исследуемого материала; Ратм - атмосферной давление; ΔP - изменение давления в камере с исследуемым материалом; k - коэффициент пропорциональности; снρн - объемная теплоемкость материала, из которого изготовлен источник теплоты; Г1=1+h0/(2h0+hн)-(h0+hн)/(2h0+hн) - коэффициент толщины образца h0 и источника теплоты hн, U - напряжение, подводимое к источникам теплоты, R, S - сопротивление и площадь поверхности источника теплоты, q1u, q2u - измеряемые тепловые потоки с поверхностей первого и второго плоских источников теплоты, , A - тангенс угла наклона прямолинейного участка зависимости ; - температура, измеряемая в плоскости контакта исследуемых образцов; T0 - начальная температура.