Способ получения изоцианатов с использованием диарилкарбоната

Иллюстрации

Показать всеИзобретение относится к способу получения изоцианата. Способ включает несколько стадий. Сначала получают реакционную смесь, содержащую арилкарбамат, содержащий арильную группу, образующуюся из диарилкарбоната, ароматическое гидроксисоединение, образующееся из диарилкарбоната, и диарилкарбонат, путем осуществления взаимодействия диарилкарбоната и соединения амина в реакторе, в котором осуществляют реакцию между диарилкарбонатом и соединением амина. Затем переносят реакционную смесь в реактор термического разложения, соединенный линией с реактором, в котором осуществляют реакцию между диарилкарбонатом и соединением амина. После этого получают изоцианат в результате реакции термического разложения арилкарбамата. При этом диарилкарбонат включает атом металла в концентрации от 0,001 м.д. до 10%. Диарилкарбонат представляет собой соединение формулы (1), где R1 представляет собой ароматическую группу, содержащую от 6 до 12 атомов углерода. Соединение амина представляет собой соединение формулы (2), где R2 представляет собой группу, выбранную из алифатической группы, содержащей от 1 до 20 атомов углерода, и ароматической группы, содержащей от 6 до 20 атомов углерода, при этом вышеуказанная группа содержит атом, выбранный из атома углерода и атома кислорода, ее валентность равна n и n представляет собой целое число от 2 до 10. Предлагаемый способ позволяет ингибировать реакции денатурирования арилкарбамата, тем самым обеспечивая стабильное получение изоцианата в течение длительного времени с высоким выходом. 29 з.п. ф-лы, 16 ил., 1 табл., 27 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения изоцианатов с использованием диарилкарбоната в качестве исходного материала.

Уровень техники

Изоцианаты широко используются в качестве исходных материалов при получении таких продуктов, как полиуретановая пена, краски, адгезивы и тому подобное. Основной промышленный способ получения изоцианатов включает осуществление взаимодействия соединений амина с фосгеном (фосгеновый способ), и почти все количество изоцианатов, производимое во всем мире, получают в соответствии с указанным фосгеновым способом. Однако фосгеновый способ создает множество проблем.

Во-первых, указанный способ требует использования большого количества фосгена в качестве исходного материала. Фосген является высокотоксичным соединением и требует специальных предосторожностей при обращении с ним, чтобы предотвратить соприкосновение работающего персонала с фосгеном, и также требует специальной аппаратуры для обезвреживания отработанного материала.

Во-вторых, так как в фосгеновом способе в больших количествах в качестве побочного продукта образуется обладающий высокой коррозионной способностью хлористый водород, то кроме необходимости использовать способ обезвреживания хлористого водорода, во многих случаях в получаемых изоцианатах содержится гидролитический хлор, который может плохо влиять на устойчивость к погодным условиям и термостойкость полиуретановых изделий в случае использования изоцианатов, получаемых с использованием фосгенового способа.

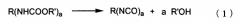

На основании представленного уровня техники велись поиски такого способа получения соединений изоцианата, в котором не использовался бы фосген. Один пример предложенного способа получения соединений изоцианата без использования фосгена включает термическое разложение эфиров карбаминовой кислоты. Давно было известно, что изоцианаты и гидроксисоединения можно получить при термическом разложении эфиров карбаминовой кислоты (см., например, непатентный документ 1). Основная реакция иллюстрируется следующей формулой:

(где R представляет собой органический остаток с валентностью a, R' представляет собой одновалентный органический остаток и a представляет собой целое число 1 или более).

Среди эфиров карбаминовой кислоты арилкарбаматы, которые представляют собой эфиры карбаминовой кислоты, в которых эфирная группа представляет собой ароматическую группу, обладают тем преимуществом, что позволяют вести реакцию термического разложения при более низких температурах, чем температуры в реакции алкилкарбаматов, где эфирная группа представляет собой алкильную группу (см. патентный документ 1).

До настоящего времени были раскрыты различные способы получения арилкарбаматов.

В описании патентного документа 2 раскрыто, что соответствующие арилалкилмонокарбаматы получают с выходом от 90 до 95% за счет осуществления взаимодействия алкилмоноаминов с диарилкарбонатами в присутствии растворителя, такого как бензол, диоксан или четыреххлористый углерод. Кроме того, в патентном документе 3 был предложен способ непрерывного получения фенилового эфира метилкарбаминовой кислоты из метиламина и дифенилкарбоната.

Однако все эти способы представляют собой способы получения алкиларилкарбаматов с использованием низших алкилмоноаминов в качестве аминов, но не арилалкилполикарбаматов. В случае получения соответствующих эфиров арилалкилполикарбаминовой кислоты из алкилполиаминов, таких как алкилдиамины или алкилтриамины, из-за использования алкилмоноаминов возникают совершенно другие проблемы. Это происходит потому, что, хотя только соединения мочевины образуются в качестве побочных продуктов побочных реакций, представленных следующей формулой (3) и/или формулой (4), в дополнение к реакции, представленной следующей формулой (2), в случае использования алкилмоноаминов, в случае алкилполиаминов, таких как алкилдиамины или алкилтриамины, в качестве побочных продуктов образуется чрезвычайно много различных типов соединений мочевины, таких как соединения, представленные следующей формулой (5), формулой (6) и/или формулой (7).

(где R' представляет собой одновалентную алкильную группу или ароматическую группу, Ar представляет собой одновалентную ароматическую группу и p, q и r соответственно представляют собой целое число 1 или более).

А именно реакции, приводящие к образованию побочных продуктов в форме таких различных соединений мочевины, создают проблему снижения выхода целевого соединения в форме арилалкилполикарбаматов, также как и проблему, состоящую в крайне затруднительном выделении и очистке целевого продукта от смеси указанных соединений мочевины и полимерных соединений мочевины.

Поэтому, хотя было предпринято крайне мало попыток получения эфиров арилалкилполикарбаминовой кислоты из алкилполиаминов и диарилкарбонатов, существует очень мало сообщений об этих попытках. Например, в соответствии с описанием патентного документа 4 был предложен способ получения фенилового эфира 1,6-гексаметилендикарбаминовой кислоты в реакционной системе, в которой раствор, в котором 1 моль 1,6-гексаметилендиамина растворен в 5-кратном количестве молей бензола, добавляют по каплям в раствор, в котором 1 моль дифенилкарбоната растворен в 5-кратном количестве молей бензола, при перемешивании при 80°C. В соответствии с указанным патентным описанием важно использовать такие растворители, в которых фениловый эфир 1,6-гексаметилендикарбаминовой кислоты как можно меньше растворяется в реакционном растворителе, чтобы обеспечить наиболее выгодные условия протекания реакции, и указывается, что наиболее предпочтительными примерами таких растворителей являются бензол или хлорбензол.

С этой точки зрения, целевой фениловый эфир 1,6-гексаметилендикарбаминовой кислоты получен в непатентном документе 3 в результате реакции 0,01 моль дифенилкарбоната и 0,005 моль 1,6-гексаметилендиамина, с использованием 40 мл толуола в качестве реакционного растворителя в течение длительного промежутка времени в 20 часов. Однако выход составляет только 93%, несмотря на использование столь большого количества толуола, и проблема получения побочных продуктов в виде соединений мочевины и соединений полимочевины, которые необходимо удалить, остается.

Кроме того, в патентном документе 5 раскрыт способ получения соединений диуретана, в котором диарилкарбонаты и соединения амина подвергают взаимодействию в присутствии протонсодержащих кислот. Однако в случае осуществления способа получения, раскрытого в указанной патентной публикации, в промышленном масштабе, нельзя сказать, что выход диуретанового соединения является адекватным, и необходимо вести реакцию при низкой температуре, чтобы ингибировать побочные реакции, что, тем самым, приводит к такому недостатку, как большая длительность реакции.

В патентном документе 6 раскрыт способ, в котором диарилкарбонаты и ароматические полиамины подвергают взаимодействию в присутствии гетероциклических третичных аминов, таких как 2-гидроксипиридин. Кроме того, что указанный способ требует дорогостоящего катализатора в количествах, равных или больше, чем эквимолярные количества, в расчете на субстрат реакции, его проблемой является также низкая скорость реакции.

В соответствии с патентным документом 7, хотя указанный способ раскрыт для синтеза ароматических уретанов при температурах от 140 до 230°C в присутствии ароматических аминов, диарилкарбонат и кислота Льюиса в качестве катализатора, в случае осуществления указанного способа, также как использование кислоты Льюиса, вызывают коррозию аппаратуры, и выделение и извлечение продукта оказываются затруднительными.

В патентном документе 8 раскрыт способ получения ариловых эфиров алкилполикарбаминовой кислоты, включающий осуществление еакции в практически гомогенном растворе, с использованием от 1 до 3 эквивалентов диарилкарбоната на эквивалент аминогрупп алкилполиамина, и с использованием ароматических гидроксисоединений в качестве растворителя в реакции, когда ариловые эфиры алкилполикарбаминовой кислоты получают путем осуществления взаимодействия алкилполиаминов и диарилкарбонатов. В соответствии с указанной патентной публикацией, ариловые эфиры алкилполикарбаминовой кислоты получают с высокой селективностью и высоким выходом, обычно 96% или более и 98% или более в его предпочтительном варианте. Однако, так как образование соединений мочевины было подтверждено, хотя и в небольшом количестве, образования соединений мочевины невозможно избежать полностью.

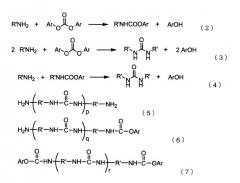

С другой стороны, при термическом разложении эфиров карбаминовой кислоты происходит одновременное протекание различных необратимых побочных реакций, таких как реакции термического денатурирования для эфиров карбаминовой кислоты или конденсация изоцианатов, образующихся при термическом разложении. Примеры таких побочных реакций включают реакцию, в которой происходит образование мочевинных связей, как представлено следующей формулой (8), реакцию, в которой происходит образование карбодиимидов, как представлено следующей формулой (9), и реакцию, в которой происходит образование изоциануратов, как представлено следующей формулой (10) (см. непатентный документ 1 и непатентный документ 2).

Помимо указанных побочных реакций, приводящих к снижению выходов целевых изоцианатов и селективности реакции при производстве полиизоцианатов, в частности, указанные реакции могут создать длительные эксплуатационные трудности в результате, например, осаждения твердых полимерных частиц, которые забивают реактор.

Были предложены различные способы получения изоцианатов с использованием эфиров карбаминовой кислоты в качестве исходных материалов.

В соответствии с патентным документом 9 ароматические диизоцианаты и/или полиизоцианаты получают на протяжении следующих двух стадий. Более конкретно, на первой стадии ароматические первичные амины и/или ароматические первичные полиамины подвергают взаимодействию с O-алкилкарбаматами в присутствии или в отсутствие катализатора и в присутствии или отсутствие мочевины и спирта для образования арилдиуретанов и/или арилполиуретанов с последующим удалением образующегося аммиака при необходимости. На второй стадии ароматические изоцианаты и/или ароматические полиизоцианаты получают путем термического разложения арилдиуретанов и/или арилполиуретанов.

Известно несколько способов образования соответствующих изоцианатов и спиртов за счет термического разложения (циклических) алифатических, и особенно ароматических моноуретанов и диуретанов, примеры которых включают способ, осуществляемый при высокой температуре в газовой фазе, и способ, осуществляемый в условиях при низкой температуре в жидкой фазе. Однако, так как существуют ситуации, в которых, например, реакционная смесь вызывает образование осадков, полимерных веществ и циклических соединений в реакторах и регенерационных установках за счет протекания побочных реакций, как было раскрыто ранее, или указанные вещества образуют вещества, которые прилипают к стенкам реактора, экономическая эффективность весьма низкая в случае получения изоцианатов в течение длительного промежутка времени.

Таким образом, химические способы, такие как использование специального катализатора (см. патентный документ 10 и патентный документ 11) или катализатора, скомбинированного с инертным растворителем (см. патентный документ 12), раскрыты как повышающие выходы при термическом разложении уретана.

Более конкретно, в патентном документе 13 раскрыт способ получения гексаметилендиизоцианата, включающий термическое разложение гексаметилендиэтилуретана в присутствии дибензилтолуола, используемого в качестве растворителя, и в присутствии смеси катализаторов, содержащей метилтолуолсульфонат и дихлорид дифенилолова. Однако оценить экономическую эффективность указанного способа невозможно, так как отсутствует подробное описание получения исходных компонентов, их выделения или очистки и необязательной регенерации растворителя и смеси катализаторов.

В соответствии с процессом, раскрытым в патентном документе 14 уретан можно легко разложить на изоцианат и спирт в содержащем углерод псевдоожиженном слое без использования катализатора. Кроме того, в соответствии с описанием патентного документа 15, гексаметилендиалкилуретан можно разложить в газовой фазе при температуре, превышающей 300°C, в присутствии или в отсутствие газопроницаемого упаковочного материала, состоящего из, например, углерода, меди, бронзы, стали, цинка, алюминия, титана, хрома, кобальта или кварца, получая в результате гексаметилендиизоцианат. В соответствии с описанием патентного документа 14, указанный процесс осуществляют в присутствии галогеноводорода и/или донора галогеноводорода. Однако указанный способ не позволяет достичь выхода гексаметилендиизоцианата в 90% или более. Это связано с тем, что продукты разложения частично снова связываются друг с другом, образуя уретановые связи. Поэтому все еще требуется очистка гексаметилендиизоцианата путем перегонки, и существует множество случаев, когда потери выходов возрастают.

Кроме того, в патентном документе 16 раскрыто, что монокарбаматы можно с успехом разлагать с высоким выходом без использования растворителя при пониженном давлении и/или в отсутствие стабилизатора и при сравнительно низкой температуре. Указанные продукты разложения (моноизоцианаты и спирты) удаляют путем перегонки из кипящей реакционной смеси и отбирают отдельно за счет фракционной конденсации. Обычно описывают способ частичного удаления реакционной смеси для удаления побочных продуктов, образующихся в процессе термического разложения. Так, хотя имеется возможность удалять побочные продукты из нижней части реактора, описанная выше проблема, связанная с прилипанием вещества к стенкам реактора, остается, и проблемы, связанные с длительными процессами, остаются нерешенными. Кроме того, отсутствует описание, касающееся промышленного использования удаленных остаточных веществ (содержащих значительные количества полезных компонентов).

В соответствии с описанием патентного документа 17 термическое разложение алифатических, алициклических или ароматических поликарбаматов осуществляют при температуре от 150 до 350°C и при давлении от 0,001 до 20 бар, в присутствии инертного растворителя и в присутствии или отсутствии катализатора и вспомогательных веществ в виде хлористого водорода, органического хлорангидрида, алкилирующего агента или оловоорганического соединения. Образующиеся побочные продукты можно непрерывно удалять из реактора вместе с реакционным раствором, например, и одновременно добавлять соответствующие количества свежего растворителя или регенерированного растворителя. Примеры недостатков указанного способа включают снижение объемной производительности полиизоцианата, связанное с использованием циркулирующего растворителя, и высокие энергетические затраты, включая регенерацию растворителя. Кроме того, так как используемое вспомогательное вещество является летучим в условиях реакции, может происходить загрязнение продуктов разложения. Кроме того, так как существует большое количество образующихся остаточных веществ относительно образующегося полиизоцианата, возникают сомнения, касающиеся экономической эффективности и надежности указанного способа как промышленного процесса.

В патентном документе 18 раскрыт способ непрерывного термического разложения карбаматов, подаваемых вдоль внутренних стенок трубчатого реактора в виде жидкости, в присутствии растворителя с высокой температурой кипения, примеры которого могут включать 5-(этоксикарбониламино)-1-(этоксикарбониламинометил)-1,3,3-триметилциклогексан как алициклический диуретан. Указанный способ имеет такие недостатки, как низкий выход и низкая селективность в процессе получения (циклических) алифатических диизоцианатов. Кроме того, отсутствует описание непрерывного способа сопровождающего регенерацию повторно связанных или частично разложившихся карбаматов, нет также никаких указаний на последующую обработку растворителя, содержащего побочные продукты и катализатор.

Можно легко себе представить возможность получения изоцианатов с использованием диарилкарбонатов и аминосоединений в качестве исходных материалов путем комбинирования арилкарбаматного способа получения и изоцианатного способа получения с использованием термического разложения эфиров карбаминовой кислоты, как раскрыто выше. Однако для комбинирования указанных арилкарбаматного способа получения и изоцианатного способа получения с использованием термического разложения арилкарбаматов, как раскрыто выше, необходимо использовать способы, включающие сложные процедуры, состоящие из осуществления термического разложения арилкарбамата путем осуществления взаимодействия диарилкарбонатов и соединений амина и выделения арилкарбаматов из полученного реакционного раствора с последующим термическим разложением арилкарбаматов, или способы с использованием реакционного раствора, полученного в процессе получения арилкарбаматов непосредственно в реакции термического разложения.

В этой связи в патентном документе 19 раскрыт способ синтеза ароматических изоцианатов путем синтеза уретановых соединений путем осуществления взаимодействия ароматических аминов и диарилкарбонатов в присутствии катализатора кислоты Льюиса и продолжения термического разложение уретановых соединений в диарилкарбонаты, используемые для синтеза уретановых соединений. В указанной патентной публикации изоцианаты получают, подвергая уретансодержащий реакционный раствор, полученный путем осуществления взаимодействия соединений амина и диарилкарбонатов в присутствии катализатора кислоты Льюиса, реакции термического разложения в реакторах, которые используют для синтеза уретана.

Патентный документ 1: патент США № 3992430

Патентный документ 2: опубликованная заявка на патент Японии № S52-71443

Патентный документ 3: опубликованная заявка на патент Японии № S61-183257

Патентный документ 4: патент Германии № 925496

Патентный документ 5: опубликованная заявка на патент Японии № H10-316645

Патентный документ 6: опубликованная заявка на патент Японии № S52-136147

Патентный документ 7: опубликованная заявка на патент Японии № 2004-262834

Патентный документ 8: опубликованная заявка на патент Японии № H1-230550

Патентный документ 9: патент США № 4290970

Патентный документ 10: патент США № 2692275

Патентный документ 11: патент США № 3734941

Патентный документ 12: патент США № 4081472

Патентный документ 13: патент США № 4388426

Патентный документ 14: патент США № 4482499

Патентный документ 15: патент США № 4613466

Патентный документ 16: патент США № 4386033

Патентный документ 17: патент США № 4388246

Патентный документ 18: патент США № 4692550

Патентный документ 19: опубликованная заявка на патент Японии № 2004-262835

Непатентный документ 1: Berchte der Deutechen Chemischen Gesellschaft, Vol. 3, p. 653, 1870

Непатентный документ 2: Journal of American Chemical Society, Vol. 81, p. 2138, 1959

Непатентный документ 3: Journal of Polymer Science, Polymer Chemistry Edition, Vol. 17, p. 835, 1979

Сущность изобретения

Проблемы, которые должно решить рассматриваемое изобретение

Однако невозможно выбрать реакторы и условия реакций, каждое из которых подходит для реакции синтеза уретанового соединения и реакции термического разложения, так как осуществляют реакцию синтеза уретанового соединения и реакцию термического разложения в одном и том же реакторе. В соответствии с примерами патентного документа 19 выход изоцианатов фактически снижается. Кроме того, в указанной патентной публикации не представлено подробного описания способа непрерывного получения изоцианатов, и он не удовлетворителен с точки зрения промышленной эффективности процесса получения изоцианата.

Таким образом, способ получения изоцианатов с использованием диарилкарбонатов и соединений амина в качестве исходных материалов для получения арилкарбаматов с последующим получением изоцианатов через арилкарбаматы все еще имеет множество проблем, которые необходимо решить, и указанный способ до сих пор не был использован в промышленном масштабе.

Целью настоящего изобретения является создание способа получения изоцианата, который преодолел бы различные проблемы известного уровня техники, как раскрыто выше, используя диарилкарбонаты и соединения амина.

Средства для решения проблемы

В результате непрерывных интенсивных исследований вышеуказанных проблем авторы настоящего изобретения нашли способ получения изоцианатов путем переноса смеси, полученной при осуществлении взаимодействия диарилкарбонатов и соединений амина в специфических условиях, в реактор термического разложения в специфических условиях и путем осуществления реакции термического разложения содержащегося в смеси эфира карбаминовой кислоты, тем самым, осуществив завершение настоящего изобретения.

Коротко, в настоящем изобретении предложено следующее:

[1] способ получения изоцианата, включающий стадии:

получения реакционной смеси, содержащей арилкарбамат, содержащий арильную группу, образующуюся из диарилкарбоната, ароматическое гидроксисоединение, образующееся из диарилкарбоната, и диарилкарбонат, путем осуществления взаимодействия диарилкарбоната и соединения амина, в реакторе, в котором осуществляют реакцию между диарилкарбонатом и соединением амина;

переноса реакционной смеси в реактор термического разложения, соединенный линией с реактором, в котором осуществляют реакцию между указанным диарилкарбонатом и указанным соединением амина; и

получения изоцианата путем осуществления реакции термического разложения арилкарбамата.

[2] Указанный способ в соответствии пунктом [1], включающий далее очистку кислотой побочного продукта с высокой температурой кипения, прилипшего к реактору термического разложения.

[3] Указанный способ в соответствии с пунктом [1] или [2], где реакцию между диарилкарбонатом и соединением амина осуществляют при стехиометрическом отношении диарилкарбоната к аминогруппам, содержащимся в соединении амина, 1 или более.

[4] Указанный способ в соответствии с любым одним из пунктов [1]-[3], где диарилкарбонат и соединение амина подвергают взаимодействию в присутствии ароматического гидроксисоединения в качестве реакционного растворителя.

[5] Указанный способ в соответствии с пунктом [4], где указанное ароматическое гидроксисоединение, используемое в качестве реакционного растворителя, представляет собой ароматическое гидроксисоединение того же типа, что и соединение ArOH, имеющее структуру, в которой атом водорода добавлен к группе ArO, составляющей диарилкарбонат ArOCOOAr (где Ar представляет собой ароматическую группу и O представляет собой атом кислорода).

[6] Указанный способ в соответствии с любым одним из пунктов [1]-[5], где реакционную смесь подают в реактор термического разложения в виде жидкости.

[7] Указанный способ в соответствии с пунктом [6], где реакционную смесь подают в указанный реактор термического разложения, поддерживая при этом температуру в интервале от 10 до 180°C.

[8] Указанный способ в соответствии с любым одним из пунктов [1]-[7], где реакционную смесь непрерывно подают в реактор термического разложения.

[9] Указанный способ в соответствии с любым одним из пунктов [1]-[8], где компонент с низкой температурой кипения, образующийся в указанной реакции термического разложения, выделяют из указанного реактора термического разложения в виде газофазного компонента, и жидкофазный компонент выделяют из нижней части реактора.

[10] Указанный способ в соответствии с пунктом [9], где регенерацию газофазного компонента и регенерацию жидкофазного компонента осуществляют непрерывно.

[11] Указанный способ в соответствии с пунктом [9] или [10], где указанный изоцианат, полученный в реакции термического разложения арилкарбамата, выделяют из указанного реактора термического разложения в виде газофазного компонента и жидкофазный компонент, содержащий указанный диарилкарбонат, выделяют из нижней части реактора.

[12] Указанный способ в соответствии с пунктом [11], дополнительно включающий регенерацию изоцианата путем дистилляционного разделения в ректификационной колонне газофазного компонента, содержащего изоцианат, выделенный из указанного реактора термического разложения, и подачу газофазного компонента, содержащего указанный изоцианат, выделенный из указанного реактора термического разложения, в дистилляционную колонну в газообразной фазе.

[13] Указанный способ в соответствии с пунктом [11] или [12], где указанный жидкофазный компонент, содержащий указанный диарилкарбонат, представляет собой смесь, содержащую арилкарбамат, и всю смесь или часть смеси подают в верхнюю часть реактора.

[14] Указанный способ в соответствии с пунктом [9] или [10], где указанный изоцианат, полученный в указанной реакции термического разложения арилкарбамата, выделяют из нижней части реактора, в котором осуществляют указанную реакцию термического разложения, в виде жидкофазного компонента.

[15] Указанный способ в соответствии с пунктом [14], где жидкофазный компонент, выделенный из нижней части реактора, включает изоцианат и арилкарбамат, причем весь или часть указанного изоцианата выделяют из жидкофазного компонента, и все или часть из оставшегося подают в верхнюю часть реактора.

[16] Указанный способ в соответствии с пунктом [14] или [15], где указанный изоцианат выделяют путем дистилляционного разделения смеси, содержащей изоцианат, выделенный из указанного реактора термического разложения.

[17] Указанный способ в соответствии с любым одним из пунктов [1]-[16], где тип реактора, в котором осуществляют реакцию между диарилкарбонатом и соединением амина, и тип реактора термического разложения могут быть одинаковыми или различными, и реактор, в котором осуществляют реакцию между указанным диарилкарбонатом и соединением амина, и реактор термического разложения представляют собой, по меньшей мере, один реактор, выбранный из группы, состоящей из реактора колонного типа и реактора корпусного типа.

[18] Указанный способ в соответствии с пунктом [17], где указанный реактор термического разложения состоит из, по меньшей мере, одного реактора, выбранного из группы, состоящей из выпаривателя, непрерывной многоступенчатой ректификационной колонны, насадочной колонны, тонкопленочного выпаривателя и выпаривателя с падающей пленкой жидкости.

[19] Указанный способ в соответствии с любым одним из пунктов [1]-[18], где реакцию между указанным диарилкарбонатом и соединением амина осуществляют в присутствии катализатора.

[20] Указанный способ в соответствии с любым одним из пунктов [1]-[19], где указанную реакцию термического разложения осуществляют в жидкой фазе.

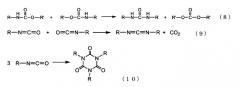

[21] Указанный способ в соответствии с любым одним из пунктов [1]-[20], где указанный диарилкарбонат представляет собой соединение, представленное следующей формулой (1):

(где R1 представляет собой ароматическую группу, содержащую от 6 до 12 атомов углерода).

[22] Указанный способ в соответствии с пунктом [21], где указанный диарилкарбонат включает атом металла в количестве от 0,001 м.д. до 10%.

[23] Указанный способ в соответствии с пунктом [22], где указанный атом металла представляет собой один тип или несколько типов атомов металлов, выбранных из группы, состоящей из атомов железа, никеля, кобальта, цинка, олова, меди и титана.

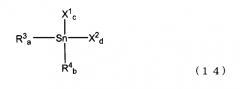

[24] Указанный способ в соответствии с любым одним из пунктов [1]-[23], где указанный диарилкарбонат представляет собой диарилкарбонат, полученный способом, который включает следующие стадии (1)-(3):

стадия (1): получение реакционной смеси, содержащей диалкилкарбонат, путем осуществления взаимодействия оловоорганического соединения, содержащего олово-кислород-углеродную связь, и двуокиси углерода;

стадия (2): получение указанного диалкилкарбоната и остаточной жидкости при разделении реакционной смеси; и

стадия (3): получение указанного диарилкарбоната путем осуществления взаимодействия диалкилкарбоната, выделенного на стадии (2), и ароматического гидроксисоединения A с последующим удалением побочного продукта спирта.

[25] Указанный способ в соответствии с пунктом [24], где ароматическое гидроксисоединение A представляет собой ароматическое гидроксисоединение, содержащее от 6 до 12 атомов углерода.

[26] Указанный способ в соответствии с пунктом [24] или [25], где указанный диарилкарбонат представляет собой диарилкарбонат, полученный способом, который дополнительно включает следующие стадии (4) и (5):

стадия (4): образование оловоорганического соединения, содержащего олово-кислород-углеродную связь и воду, путем осуществления взаимодействия остаточной жидкости, полученной на стадии (2), со спиртом с последующим удалением воды из реакционной системы; и

стадия (5): повторное использование указанного оловоорганического соединения, содержащего олово-кислород-углеродную связь, полученного на стадии (4), в качестве оловоорганического соединения, содержащего олово-кислород-углеродную связь, стадии (1).

[27] Указанный способ в соответствии с пунктом [24], где спирт, выделенный на стадии (3), используют как весь спирт или часть спирта стадии (4).

[28] Указанный способ в соответствии с любым одним из пунктов [9]-[27], где указанный диарилкарбонат выделяют и регенерируют из жидкофазного компонента или газофазного компонента, выделенного из указанного реактора термического разложения, и указанный диарилкарбонат повторно используют в качестве диарилкарбоната, используемого в качестве исходного материала.

[29] Указанный способ в соответствии с пунктом [1] или [24], где ароматическое гидроксисоединение выделяют и регенерируют из указанного жидкофазного компонента или газофазного компонента, выделенного из указанной реакции термического разложения, и ароматическое гидроксисоединение возвращают в оборот для использования в качестве ароматического гидроксисоединения A стадии (3) или в качестве ароматического гидроксисоединения, используемого в качестве реакционного растворителя.

[30] Указанный способ в соответствии с любым одним из пунктов [1]-[29], где соединение амина представляет собой соединение полиамина.

[31] Указанный способ в соответствии с пунктом [30], где соединение амина представляет собой соединение, представленное следующей формулой (2):

(где R2 представляет собой группу, выбранную из группы, состоящей из алифатической группы, содержащей от 1 до 20 атомов углерода, и ароматической группы, содержащей от 6 до 20 атомов углерода, причем вышеуказанная группа содержит атом, выбранный из атома углерода и атома кислорода, и с валентностью равной n, и n представляет собой целое число от 2 до 10).

[32] Указанный способ в соответствии с пунктом [31], где соединение амина представляет собой соединение диамина, в котором n представляет собой 2 в формуле (2).

[33] Указанный способ в соответствии с любым одним из пунктов [1]-[32], где подачу соединения амина в реактор, в котором подвергают взаимодействию эфир карбоновой кислоты и соединение амина, осуществляют в жидкой фазе.

[34] Указанный способ в соответствии с любым одним из пунктов [1]-[33], где подачу соединения амина в реактор, в котором подвергают взаимодействию эфир карбоновой кислоты и соединение амина, осуществляют в виде смеси, включающей спирт, воду или эфир карбоновой кислоты.

Преимущества настоящего изобретения

В соответствии с указанным способом по настоящему изобретению изоцианаты можно с успехом получать непрерывно в течение длительного промежутка времени, используя диарилкарбонаты и соединения амина в качестве исходных материалов.

Краткое описание чертежей

Фиг. 1 представляет собой концептуальное изображение устройства для непрерывного получения эфира карбоновой кислоты в соответствии с вариантом настоящего изобретения;

фиг. 2 представляет собой концептуальное изображение устройства для получения ароматического эфира карбоновой кислоты в соответствии с вариантом настоящего изобретения;

фиг. 3 представляет собой концептуальное изображение устройства для получения ароматического эфира карбоновой кислоты в соответствии с вариантом настоящего изобретения;

фиг. 4 представляет собой концептуальное изображение устройства для очистки спирта в соответствии с вариантом настоящего изобретения;

фиг. 5 представляет собой концептуальное изображение устройства для очистки диарилкарбоната в соответствии с вариантом настоящего изобретения;

фиг. 6 представляет собой концептуальное изображение устройства для очистки диарилкарбоната в соответствии с вариантом настоящего изобретения;

фиг. 7 представляет собой концептуальное изображение устройства для получения арилкарбамата в соответствии с вариантом настоящего изобретения;

фиг. 8 представляет собой концептуальное изображение устройства для получения изоцианата в соответствии с вариантом настоящего изобретения;

фиг. 9 представляет собой концептуальное изображение устройства для получения изоцианата в соответствии с вариантом настоящего изобретения;

фиг. 10 представляет собой концептуальное изображение устройства для получения изоцианата в соответствии с вариантом настоящего изобретения;

фиг. 11 представляет собой концептуальное изображение устройства для получения изоцианата в соответствии с вариантом настоящего изобретения;

фиг. 12 представляет собой концептуальное изображение устройства для получения изоцианата в соответствии с вариантом настоящего изобретения;

фиг. 13 представляет собой концептуальное изображение устройства для получения изоцианата в соответствии с вариантом настоящего изобретения;

фиг. 14 представляет собой концептуальное изображение устройства для получения изоцианата в соответствии с вариантом настоящего изобретения;

фиг. 15 представляет собой концептуальное изображение устройства для получения изоцианата в соответствии с вариантом настоящего изобретения; и

фиг. 16 представляет собой концептуальное изображение устройства для получения арилкарбамата в соответствии с вариантом настоящего изобретения.

Краткое описание номеров ссылок

(на фиг. 1)

101, 107: ректификационная колонна

102: реактор колонного типа

103, 106: тонкопленочный выпариватель

104: автоклав

105: декарбонизационный резервуар

111, 112, 117: ребойлер

121, 123, 126, 127: холодильник

1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17: линии

(на фиг. 2)

202: непрерывная многоступенчатая ректификационная колонна

205, 206: резервуар-хранилище

201: подогреватель

203: холодильник

204: ребойлер

21, 22, 23, 24, 25: линии

(на фиг. 3)

302: непрерывная многоступенчатая ректификационная колонна

305, 306: резервуар-хранилище

301: подогреватель

303: холодильник

304: ребойлер

31, 32, 33, 34, 35: линии

(на фиг. 4)

402: непрерывная многоступенчатая ректификационная колонна

405, 406: резервуар-хранилище

401: подогреватель

403: холодильник

404: ребойлер

41, 42, 43, 44, 45: линии

(на фиг. 5)

502: непрерывная многоступенчатая ректификационная колонна

505, 506: резервуар-хранилище

501: подогреватель

503: холодильник

504: ребойлер

51, 52, 53, 54, 55: линии

(на фиг. 6)

602: непрерывная многоступенчатая ректификационная колонна

605, 606: резервуар-хранилище

601: подогреватель

603: холодильник

604: ребойлер

61, 62, 63, 64, 65: линии

(на фиг. 7)

701, 702, 703, 705: резервуар-хранилище

704: реактор с разделительными перегородками

71, 72, 73, 74: линии

(на фиг. 8)

801: тонкопленочный выпариватель

802, 803: