Способ получения ароматизированных гранул

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Способ получения ароматизированных гранул включает цикл со следующими стадиями. На порошок исходного ароматизатора распыляют воду или жидкое связующее вещество до достижения критического влагосодержания при псевдоожижении. Для образования псевдоожиженного слоя порошка исходного ароматизатора его обдувают горячим воздухом. Затем сушат порошок исходного ароматизатора до достижения равновесного влагосодержания в порошке и получают готовые гранулы размером от 90 до 130 мкм. При этом цикл повторяют два или более раз. Причем порошок исходного ароматизатора представляет собой порошок ароматизатора из содержащего углевод растительного материала или полученный распылительной сушкой растительный экстракт, или порошок сахара, или гранулированный сахар. А жидкое связующее представляет собой произведенный из содержащего углевод растения экстракт или синтезированный раствор ароматизатора, или составленный включающий углевод раствор ароматизатора. Изобретение позволяет получить гранулированный ароматизатор без присутствия нежелательных сопутствующих ароматов исходного сырья и упростить способ получения ароматизатора. 6 з.п. ф-лы, 8 ил., 11 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения ароматизированных гранул, более конкретно, оно относится к способу получения ароматизированных гранул с использованием способа гранулирования и сушки в псевдоожиженном слое.

Уровень техники

Существуют многочисленные способы получения ароматизированных гранул из порошка исходного ароматизатора, полученного обработкой исходного ароматизатора, произведенного из природного материала, например растительного, в порошкообразной форме, и общеизвестным является способ, включающий смешивание порошка исходного ароматизатора, наполнителя и растворителя для образования суспензии и распылительную сушку этой суспензии. Распылительная сушка представляет собой технологию, которую широко используют не только в области производства ароматизаторов, но также в области производства порошка, но проблема этой технологии заключается в том, что в составе порошка, полученного такой распылительной сушкой, как правило, содержится высокая концентрация наполнителя, и в результате этого состав порошка ароматизатора, полученного распылительной сушкой, содержит эффективный компонент ароматизатора в низкой концентрации.

Между тем в том случае, когда обычный имеющийся в продаже порошок исходного материала используют в производстве ароматизированных гранул порошка исходного материала, произведенного из природного материала, традиционным способом трудно удалять компоненты, происходящие из исходного материала, в том числе компоненты запаха зеленой травы, раздражающие компоненты запаха и т.п. Чтобы удалять эти ненужные компоненты, такие как компоненты запаха зеленой травы и раздражающие компоненты запаха, необходимо использовать высокочистый исходный материал, который был особо очищен, или отдельный способ очистки. Однако высокочистый исходный материал, естественно, стоит дорого, и необходимо оптимизировать условия обработки, которые соответствуют исходному материалу, используемому в способе осуществления отдельной очистки, что, соответственно, приводит к увеличению производственных расходов.

С другой стороны, способ гранулирования и сушки в псевдоожиженном слое представляет собой способ непрерывного производства зернистых частиц путем образования псевдоожиженного слоя продуванием горячего воздуха в порошок исходного материала и распыления воды или жидкого связующего вещества на данный псевдоожиженный слой для образования агломерированных масс порошка исходного материала. Это используют, например, в производстве гранулированных продуктов питания, содержащих лекарственный компонент (публикация японской патентной заявки KOKAI № 2003-321355), и это также предпочтительно для регулирования размера частиц гранулированных продуктов (патентная заявка США № 2009/0035372). Кроме того, поскольку в способе гранулирования и сушки в псевдоожиженном слое используют исходный материал в форме порошка, также можно производить гранулы, имеющие любой размер частиц из исходного материала, который с трудом образует суспензию и, следовательно, не является подходящим для распылительной сушки. Таким образом, способ гранулирования и сушки в псевдоожиженном слое известен как полезный способ, который имеет относительно широкое распространение в области производства порошка.

Однако, как описано в публикации японской патентной заявки KOKAI № 2006-158333, поскольку исходные материалы подвергаются воздействию высокой температуры в грануляторе и сушилке с псевдоожиженным слоем, использование гранулятора и сушилки с псевдоожиженным слоем следует ограничивать для ароматизаторов, вероятно, вследствие их возможного термического разложения.

Описание изобретения

Авторы настоящего изобретения провели интенсивные исследования в поисках решения вышеупомянутой проблемы и обнаружили, что ароматизированные гранулы, в которых содержится достаточная концентрация компонента ароматизатора, и из которых удалены ненужные компоненты, такие как раздражающие компоненты запаха, можно легко получать повторным осуществлением циклов распылительной сушки, каждый из которых включает распыление воды или раствора водорастворимого ароматизатора (жидкого связующего вещества) на псевдоожиженный слой порошка исходного ароматизатора в грануляторе и сушилке с псевдоожиженным слоем до тех пор, пока влагосодержание порошка исходного ароматизатора не достигнет критического влагосодержания при псевдоожижении (Uf), и сушку порошка исходного ароматизатора до тех пор, пока влагосодержание порошка исходного ароматизатора не достигнет равновесного влагосодержания (Ue).

Таким образом, согласно аспекту настоящего изобретения, предложен способ получения ароматизированных гранул, включающий цикл, который составляют следующие стадии: a) распыление воды или жидкого связующего вещества на порошок исходного ароматизатора до тех пор, пока влагосодержание порошка исходного ароматизатора не достигнет критического влагосодержания при псевдоожижении (Uf) в процессе дутья горячим воздухом на порошок исходного ароматизатора для образования псевдоожиженного слоя порошка исходного ароматизатора, и b) сушка порошка исходного ароматизатора после стадии a) до тех пор, пока влагосодержание порошка исходного ароматизатора не достигнет равновесного влагосодержания (Ue), причем данные циклы повторяют два или более раз.

Краткое описание чертежей

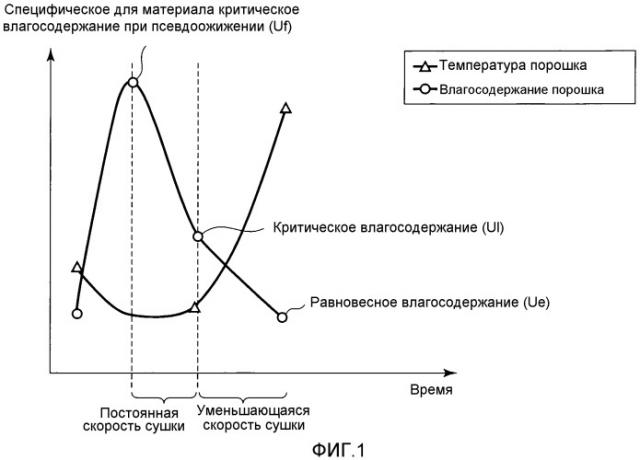

Фиг.1 представляет график, показывающий влагосодержание порошка исходного материала в зависимости от времени, которое наблюдается в цикле до тех пор, пока влагосодержание порошка исходного ароматизатора не достигнет равновесного влагосодержания (Ue) после распыления воды на порошок исходного ароматизатора (ряд белых кружков на чертеже), и температуру порошка исходного ароматизатора в грануляторе и сушилке с псевдоожиженным слоем в зависимости от времени (ряд белых треугольников на чертеже), соответственно;

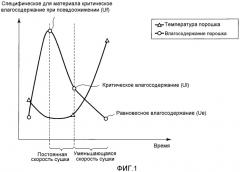

фиг.2 представляет график, показывающий влагосодержание порошка исходного ароматизатора в зависимости от времени, которое наблюдается в том случае, когда циклы на фиг.1 повторяют множество раз (ряд белых кружков на чертеже), и температуру порошка исходного ароматизатора в грануляторе и сушилке с псевдоожиженным слоем в зависимости от времени (ряд белых треугольников на чертеже), соответственно;

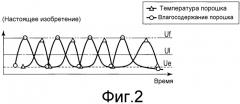

фиг.3 представляет график, показывающий влагосодержание порошка исходного ароматизатора в зависимости от времени в том случае, когда порошок исходного ароматизатора подвергают промежуточной сушке при сохранении в порошке исходного ароматизатора влагосодержания на критическом (Ul) или более высоком уровне после распыления воды на порошок исходного ароматизатора (ряд белых кружков на чертеже), и температуру порошка исходного ароматизатора в грануляторе и сушилке с псевдоожиженным слоем в зависимости от времени (ряд белых треугольников на чертеже), соответственно;

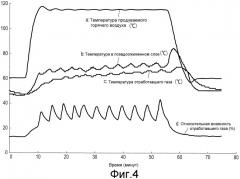

фиг.4 относится к результатам анализа образца, полученного согласно варианту осуществления настоящего изобретения, и представляет график, показывающий соотношение между температурой горячего воздуха, продуваемого из гранулятора и сушилки с псевдоожиженным слоем, в зависимости от времени (линия a на чертеже), температурой в псевдоожиженном слое, которая показывает значение, приблизительно равное температуре порошка исходного ароматизатора (линия b на чертеже), температурой отработавшего газа (линия c на чертеже) и относительной влажностью отработавшего газа (линия d на чертеже);

фиг.5 относится к результатам анализа образца, полученного согласно варианту осуществления настоящего изобретения, и представляет график, показывающий изменение остаточного процентного содержания спиртов на основе алифатических кислот в зависимости от времени;

фиг.6 относится к результатам анализа образца, полученного согласно варианту осуществления настоящего изобретения, и представляет график, показывающий изменение остаточного процентного содержания алифатических кислот в зависимости от времени;

фиг.7 относится к результатам анализа образца, полученного согласно варианту осуществления настоящего изобретения, и представляет график, показывающий изменение остаточного процентного содержания в порошке альдегидов на основе алифатических кислот (ряд черных треугольников на чертеже) и пиразинов (ряд белых кружков на чертеже) в зависимости от времени; и

фиг.8 относится к результатам анализа образца, полученного согласно варианту осуществления настоящего изобретения, и представляет график, показывающий изменение остаточного процентного содержания терпенов (ряд белых кружков на чертеже) и фенолоальдегидов (ряд черных ромбов на чертеже) в зависимости от времени.

Наилучший вариант осуществления изобретения

Один отличительный признак настоящего изобретения заключается в использовании способа гранулирования и сушки в псевдоожиженном слое. Как правило, в способе гранулирования и сушки в псевдоожиженном слое горячий воздух сначала продувают снизу в порошок исходного ароматизатора для образования псевдоожиженного слоя порошка исходного ароматизатора. Мелкие капли, содержащие воду, водный раствор, органический растворитель или другой раствор распыляют на псевдоожиженный слой снизу, сбоку, сверху и т.п., в результате чего образуются гранулы, имеющие любой размер частиц и включающие жидкую сшивку указанной распыленной жидкости или влажной коагулировавшей массы порошка исходного материала. Когда распыление капель прекращают, гранулы сушат горячим воздухом, который дует непрерывно. Наконец, гранулы охлаждают холодным воздухом, получая желательные гранулы.

Далее способ гранулирования и сушки согласно настоящему изобретению будет описан со ссылкой на фиг.1 (см. статью «Эксплуатация установки в обработке частиц порошка сушкой», которую содержит «Справочник по технологии порошков» (1998 г.) под ред. Общества по технологии порошков (Япония), издательство Nikkan Kogyo Shimbun, Ltd., с. 365, фиг.4.9.1).

В настоящем изобретении воду или раствор, содержащий водорастворимый ароматизатор (жидкое связующее вещество), распыляют на псевдоожиженный слой порошка исходного ароматизатора до тех пор, пока влагосодержание порошка исходного ароматизатора не достигнет критического влагосодержания при псевдоожижении (Uf). Температура образца (термочувствительного) порошка исходного ароматизатора уменьшается в процессе продолжения распыления воды или жидкого связующего вещества, при этом в течение определенного периода после прекращения распыления все тепло, поступающее от горячего воздуха, используют для сушки порошка исходного материала, и, таким образом, влагосодержание порошка исходного материала уменьшается в монотонном режиме, в то время как температура порошка исходного материала не изменяется и остается постоянной (при постоянной скорости сушки). В период постоянной скорости сушки влага в порошке исходного ароматизатора переходит изнутри порошка исходного ароматизатора на поверхность посредством диффузии. Когда сушка продолжается, и влагосодержание порошка исходного ароматизатора достигает критического влагосодержания (Ul), скорость переноса влаги в порошке исходного материала становится медленной, и количество влаги, переносимой на поверхность порошка исходного ароматизатора, и количество влаги, испаряющейся с поверхности порошка исходного ароматизатора, не уравновешивают друг друга. Таким образом, количество тепла, которое поступает от горячего воздуха, используют для увеличения температуры образца (термочувствительного) порошка исходного ароматизатора, в то время как влагосодержание порошка исходного ароматизатора постепенно уменьшается и достигает равновесного влагосодержания (Ue), в результате чего сушка завершается (уменьшается скорость сушки).

Между тем в том случае, когда порошок исходного ароматизатора и/или жидкое связующее вещество включает углевод, пленка, содержащая густую углеводную жидкость, образуется на поверхности порошка исходного ароматизатора во время осуществления сушки с постоянной скоростью, что также наблюдается в обычных способах гранулирования и сушки, таких как распылительная сушка. Вещество переносится через эту пленку очень медленно, и, таким образом, скорость переноса воды значительно уменьшается, как и следовало ожидать, и для молекул крупнее воды, т.е. для большинства компонентов ароматизатора, становится невозможным прохождение через эту пленку. В результате компоненты ароматизатора содержатся в порошке исходного материала. Это явление разъясняют в работе «Теория селективной диффузии» Rulkens и др. (Rulkens W. H., Thijssen H. A., Journal of Food Technology (Журнал технологии пищи), 1972 г., № 7, с. 186-191).

Кроме того, природные вещества, такие как порошок исходного ароматизатора, произведенный из растительного материала, обычно содержат ненужные компоненты, такие как компоненты запаха зеленой травы, кислоты, раздражающие компоненты запаха и т.п., помимо эффективных компонентов ароматизатора. В том случае, когда порошок исходного ароматизатора и/или жидкое связующее вещество производят из природного материала(ов), желательно, чтобы эти ненужные компоненты были селективно удалены из конечных ароматизированных гранул, или чтобы их содержание было ограничено. В том случае, когда ненужные компоненты имеют относительно более высокую летучесть, чем компоненты ароматизатора, эффективные компоненты ароматизатора концентрируются за счет явления селективной диффузии, в то время как содержание ненужных компонентов в ароматизированных гранулах уменьшается в процессе сушки. Эта тенденция становится значительной при повторении циклов, включающих распыление воды или жидкого связующего вещества и сушку после завершения уменьшения скорости сушки.

Таким образом, в настоящем изобретении предпочтительно непрерывное многократное повторение вышеупомянутых циклов распылительной сушки, в частности, три или более раз. Многократные циклы распылительной сушки можно осуществлять в одном и том же грануляторе и сушилке с псевдоожиженным слоем. Здесь влагосодержание порошка исходного ароматизатора в зависимости от времени (ряд белых кружков на чертеже) и температура порошка исходного ароматизатора в грануляторе и сушилке с псевдоожиженным слоем в зависимости от времени (ряд белых треугольников на чертеже), которые наблюдаются в том случае, когда вышеупомянутые циклы повторяют множество раз, представлены на фиг.2.

Кроме того, в том случае, когда вышеупомянутые циклы повторяют множество раз, стадию распыления в каждом цикле определяют термином «прерывистое распыление», стадию сушки между двумя прерывистыми распылениями определяют термином «промежуточная сушка», и время, требуемое для промежуточной сушки, определяют термином «время промежуточной сушки» (а именно время выдерживания между прерывистыми распылениями). В способе согласно настоящему изобретению порошок исходного материала сушат до тех пор, пока влагосодержание не достигает равновесного влагосодержания (Ue) на стадии «промежуточной сушки».

Поскольку порошок исходного материала сушат путем превышения уровня критического влагосодержания (Ul) в способе согласно настоящему изобретению, порошок исходного ароматизатора можно теоретически нагревать приблизительно до температуры горячего воздуха, используемого для гранулирования и сушки в псевдоожиженном слое.

С другой стороны, фиг.3 представляет состояние обычно осуществляемого прерывистого распыления (или промежуточной сушки). В том случае, когда псевдоожижение нарушается во время распыления связующего вещества, обычно подачу жидкости временно останавливают и осуществляют промежуточную сушку. Прерывистое распыление означает способ распыления, в котором промежуточные сушки повторяют во время распыления связующего вещества, например, осуществляют распыление в течение одной минуты и прекращают распыление в течение двух минут. Фактически, распыление осуществляют при наблюдении псевдоожижения, и его цель заключается в том, чтобы гранулировать материал основы. Таким образом, многократную сушку применяют в том случае, когда значительное нарушение текучести необходимо избежать, когда жидкое связующее вещество непрерывно распыляют на порошок исходного материала, и в это время ее осуществляют таким образом, чтобы регулировать постоянную скорость сушки, а также скорость подачи жидкого связующего вещества. То есть, поскольку в данном случае порошок исходного материала сушат, поддерживая его влагосодержание на уровне критического влагосодержания (Ul) или выше, невозможно получить полезный эффект модификации, как в настоящем изобретении.

Фиг.1-3 представляют собой концептуальные чертежи, и влагосодержание порошка на этих чертежах измеряют непосредственным наблюдением состояния увлажнения порошка в псевдоожиженном слое, используя спектроскопию в ближней инфракрасной области и т.п. Однако такой способ наблюдения легко создает ошибки в измерениях, и обычно в фактическом производстве гранул влагосодержание порошка в устройстве оценивают по влажности отработавшего газа гранулирующего устройства. Фиг.4 представляет соотношение для температуры продуваемого горячего воздуха (линия a на чертеже), температуры в псевдоожиженном слое (линия b на чертеже), температуры отработавшего газа (линия c на чертеже) и относительной влажности отработавшего газа из гранулятора и сушилки с псевдоожиженным слоем (линия d на чертеже), когда гранулы фактически изготавливают способом согласно настоящему изобретению. Здесь критическое влагосодержание при псевдоожижении (Uf) на фиг.4 составляет приблизительно 18% (приблизительно 42% для относительной влажности отработавшего газа), критическое влагосодержание (Ul) составляет приблизительно 7% (приблизительно 34% для относительной влажности отработавшего газа), и равновесное влагосодержание (Ue) составляет приблизительно 5% (приблизительно 31% для относительной влажности отработавшего газа).

Кроме того, понятно, что соответствующее соотношение между относительной влажностью отработавшего газа и температурой в псевдоожиженном слое на фиг.4 согласуется с соответствующим соотношением между влагосодержанием порошка и температурой порошка на фиг.2.

Далее способ согласно настоящему изобретению будет разъяснен более подробно.

В настоящей работе «влагосодержание порошка» измеряют, учитывая относительную влажность отработавшего газа из гранулятора и сушилки с псевдоожиженным слоем как влагосодержание самого порошка исходного ароматизатора, и «температуру образца» измеряют, учитывая температуру в псевдоожиженном слое в грануляторе и сушилке с псевдоожиженным слоем как температуру самого образца порошка исходного ароматизатора.

a) Сначала горячий воздух продувают в порошок исходного ароматизатора в грануляторе и сушилке с псевдоожиженным слоем для образования псевдоожиженного слоя порошка исходного ароматизатора, и воду или жидкое связующее вещество распыляют на псевдоожиженный слой до тех пор, пока влагосодержание порошка исходного ароматизатора не достигнет критического влагосодержания при псевдоожижении (Uf).

Порошок исходного ароматизатора содержит углевод, и можно использовать порошок исходного материала, произведенный из растительного материала, такого как порошок какао, порошок плодов рожкового дерева, чайный порошок, солодовый порошок и порошок пряностей, порошок ароматизатора, полученный распылительной сушкой растительного экстракта, или порошок сахара или гранулированный сахар, не подвергая его особой предварительной обработке. В качестве альтернативы, можно использовать порошок экстракта корня солодки, который получен заблаговременно распылительной сушкой или т.п.

Порошок исходного ароматизатора имеет средний размер частиц от 10 до 350 мкм, и порошок исходного ароматизатора, измельченный до размера частиц от 30 до 70 мкм, является особенно предпочтительным для получения хорошего эффекта модификации порошка растительного материала.

Количество распыляемого материала в том случае, когда воду распыляют на порошок исходного ароматизатора, составляет от 5 до 20 мас.%, особенно предпочтительно от 10 до 15 мас.% по отношению к массе порошка исходного ароматизатора.

Жидкое связующее вещество содержит углевод, и можно использовать экстракты из любых растительных исходных материалов, включающих плоды рожкового дерева, корень солодки, масса какао, семена пажитника, любисток, бобы ванили или томаты и т.п., или растворы синтезированных ароматизаторов или растительные эфирные масла, например углеводороды, такие как пинен и лимонен, спирты на основе неразветвленных терпенов, такие как линалоол и гераниол, циклические терпеновые спирты, такие как сесквитерпен, изопулегол и борнеол, производные фенола, такие анисовый спирт и коричный спирт, и циклические кетоны, такие как этилмальтол и нуткатон, и составленные растворы соответствующих ароматизаторов, которые включают углевод.

В том случае, когда жидкое связующее вещество распыляют, предпочтительно заблаговременно устанавливать сахаристость или градус сахара по Бриксу (Brix%) жидкого связующего вещества от 5 до 70 градусов, в частности от 5 до 35 градусов.

Когда влагосодержание достигает критического влагосодержания при псевдоожижении (Uf), масса высушенного связующего вещества, которое распылили к тому времени, и взаимодействие порошка исходного материала, к которому прикрепляется связующее вещество (главным образом, под действием сшивающей силы жидкости), влияет на образование псевдоожиженного слоя. Суммарное распыленное количество в том случае, когда жидкое связующее вещество распыляют на порошок исходного ароматизатора, составляет приблизительно от 5 до 35 мас.% в случае вышеупомянутого интервала сахаристости, причем распыленное количество от 5 до 20 мас.% является особенно предпочтительным.

Температура горячего воздуха может представлять собой температуру, при которой может происходить изменение компонента ароматизатора, содержащегося в порошке исходного ароматизатора, или жидкого связующего вещества. Конкретные варианты осуществления такого изменения включают удаление ненужных компонентов, таких как компоненты запаха зеленой травы и кислотные компоненты запаха, устранение запаха путем термического изменения раздражающих компонентов запаха и т.п. В том случае, когда порошок исходного ароматизатора представляет собой порошок, произведенный из растительного материала, эффект изменения можно вызывать в компоненте ароматизатора при температуре от 95 до 150°C. В том случае, когда порошок исходного ароматизатора представляет собой порошок сахара, чтобы вызвать изменение компонента ароматизатора, содержащегося в жидком связующем веществе, выбирают температуру, которая равна или составляет менее чем температура, при которой горит используемый порошок сахара, и особенно предпочтительной является температура от 45 до 120°C.

Абсолютная влажность горячего воздуха в грануляторе и сушилке с псевдоожиженным слоем составляет от 10 до 25 г/м3, и особенно предпочтительным является интервал от 17 до 19 г/м3.

Скорость продувания горячего воздуха составляет от 0,4 до 1,2 м/мин, и интервал от 0,6 до 1,0 м/мин является особенно предпочтительным.

Поскольку критическое влагосодержание при псевдоожижении (Uf) является специфическим для порошка исходного ароматизатора, направляемое при распылении количество распыляемой жидкости также устанавливают в каждом случае в зависимости от используемого порошка исходного ароматизатора:

b) Когда влагосодержание порошка исходного ароматизатора достигает критического влагосодержания при псевдоожижении (Uf), распыление прекращают, и порошок исходного ароматизатора сушат до равновесного влагосодержания (Ue).

В настоящем изобретении циклы, включающие вышеупомянутые стадии a) и b), повторяют предпочтительно два или более раз, предпочтительно три или более раз.

Когда влагосодержание порошка в то время, когда влагосодержание достигает критического влагосодержания при псевдоожижении (Uf), которое является специфическим для порошка исходного ароматизатора, составляет 100%, время промежуточной сушки представляет собой время, требуемое для уменьшения влагосодержание приблизительно до 60-70%.

При повторном осуществлении вышеупомянутых циклов жидкое связующее вещество можно распылять после того, как порошок исходного ароматизатора, на который распыляли воду, был подвергнут промежуточной сушке, или воду можно распылять после того, как порошок исходного ароматизатора, на который распыляли жидкое связующее вещество, был подвергнут промежуточной сушке. В частности, способ согласно настоящему изобретению может включать первый цикл, в котором промежуточную сушку осуществляют немедленно после распыления воды на порошок исходного ароматизатора, и/или второй цикл, в котором промежуточную сушку осуществляют немедленно после распыления жидкого связующего вещества.

c) Наконец, полученный порошок исходного ароматизатора резко охлаждают до температуры образца, составляющей 35°C или менее, используя высушенный холодный воздух, чтобы получить ароматизированные гранулы.

Готовые полученные ароматизированные гранулы представляют собой гранулы размером от 90 до 130 мкм, имеющие превосходную устойчивость к агломерации и диспергируемость в воде.

Модифицированное эфирное масло можно также получать, используя в качестве исходного материала ароматизированные гранулы, полученные способом согласно настоящему изобретению, и вновь подвергая их процессу экстракции растворителем и т.п.

Примеры

Далее будут описаны примеры настоящего изобретения, но настоящее изобретение не ограничено данными примерами. Во всех следующих примерах использовали один и тот же гранулятор и сушилку с псевдоожиженным слоем (MIXGRAD типа MGD-05 от Okawara Corporation).

[Пример 1]

Образцы гранул изготавливали согласно следующим процедурам.

Взвешивали 25 мас.ч. порошка плодов рожкового дерева и 75 мас.ч. воды, экстракцию при перемешивании осуществляли при 60°C в течение 90 минут, твердую и жидкую фазы разделяли, и после этого центрифугирование осуществляли при 6000 об/мин, получая жидкий экстракт плодов рожкового дерева, имеющий сахаристость, составляющую приблизительно 15, и его использовали в качестве жидкого связующего вещества.

В гранулятор и сушилку с псевдоожиженным слоем помещали 5000 г порошка плодов рожкового дерева, у которого средний размер частиц составлял 25 мкм, и горячий воздух при 120°C и абсолютной влажности от 16 до 18 г/м3 продували в порошок при скорости продувания 0,6 м/с для образования псевдоожиженного слоя порошка плодов рожкового дерева. Во время образования псевдоожиженного слоя воду при 35°C распыляли в количестве от 30 до 40 г/мин. Это распыление осуществляли путем повтора распыления в течение 1 минуты и выдерживания перед распылением в течение 3 минут (сушка до достижения Ue), и суммарно 750 г воды прерывисто распыляли на порошок плодов рожкового дерева и осуществляли промежуточную сушку. После завершения последней промежуточной сушки вышеупомянутое жидкое связующее вещество распыляли при скорости от 30 до 40 г/мин, и суммарно 750 г жидкого связующего вещества прерывисто распыляли на порошок плодов рожкового дерева путем повтора распыления в течение 1 минуты и выдерживания перед распылением в течение 3 минут (сушка до достижения Ue). После завершения последней промежуточной сушки порошок плодов рожкового дерева охлаждали приблизительно до 30°C, получая порошок ароматизатора.

Образцы порошка отбирали в каждый установленный срок на вышеупомянутых стадиях, 95 г дихлорметана добавляли к 5 г промежуточного порошка, и экстракцию при перемешивании осуществляли при обычной температуре в течение 1 часа. После выдерживания в течение приблизительно 30 минут всплывающую жидкость отфильтровывали, используя стекловолоконный фильтр с отверстиями 0,45 мкм, и осуществляли колоночную газовую хроматографию содержащихся компонентов. Перенос компонентов, когда значение исходной площади поверхности компонентов было определено как 100%, представлено на следующих чертежах: фиг.5, фиг.6, фиг.7 и фиг.8, соответственно. Отбор образцов осуществляли во время отсутствия обработки, во время завершения распыления воды, составляющей 50% суммарного распыляемого количества, во время завершения распыления воды, составляющей 100% суммарного распыляемого количества, во время завершения распыления жидкого связующего вещества, составляющего 50% суммарного распыляемого количества, и во время завершения распыления жидкого связующего вещества, составляющего 100% суммарного распыляемого количества, соответственно.

Как понятно из графиков, представленных на фиг.5 и фиг.6, алканолы и алкановые кислоты удаляются в значительной степени в ходе процесса, согласно своим соответствующим значениям давления пара. С другой стороны, показана тенденция пиразинов, находящихся в жидком связующем веществе, способствовать осуществлению данного способа.

Как понятно из графика, представленного на фиг.7, алифатические альдегиды и неразветвленные углеводороды удаляются в значительной степени в ходе процесса. Показана тенденция пиразинов, находящихся в жидком связующем веществе, способствовать осуществлению данного способа.

На графике, представленном на фиг.8, наблюдается небольшое изменение остаточного процентного содержания терпенов и фенолоальдегидов, которые представляют собой эффективные компоненты ароматизатора, даже при осуществлении данного способа.

В вышеупомянутых экспериментах было обнаружено, что баланс содержащихся компонентов изменяется согласно степени летучести компонентов на стадиях, и регулирование баланса содержащихся компонентов можно осуществлять в зависимости от числа раз прерывистого распыления.

[Пример 2]

Водный раствор 75 мас.ч. корня солодки приготовляли и использовали в качестве жидкого связующего вещества. В гранулятор и сушилку с псевдоожиженным слоем помещали 5,330 г какао со средним размером частиц 30 мкм, и горячий воздух при 120°C и абсолютной влажности от 16 до 18 г/м3 продували в порошок при скорости продувания 0,6 м/с для образования псевдоожиженного слоя порошка какао. Во время образования псевдоожиженного слоя воду распыляли в количестве от 60 до 80 г/мин. Это распыление осуществляли путем повтора распыления в течение 1 минуты и выдерживания перед распылением в течение 3 минут (сушка до достижения Ue), суммарно 533 г воды распыляли на порошок какао, и порошок какао сушили. Кроме того, жидкое связующее вещество распыляли в количестве от 130 до 160 г/мин. Это распыление осуществляли путем повтора распыления в течение 1 минуты и выдерживания перед распылением в течение 3 минут (сушка до достижения Ue) аналогичным образом, как в случае воды, и суммарно 1066 г 5% содержащего изомеризованный сахар жидкого связующего вещества распыляли на порошок корня солодки, и порошок корня солодки сушили. Наконец, порошок охлаждали приблизительно до 30°C переносом в потоке воздуха, получая порошок ароматизатора.

Полученный порошок ароматизатора обладал тонким подобным шоколаду ароматом с подавленным запахом кислоты.

[Пример 3]

В гранулятор и сушилку с псевдоожиженным слоем помещали 4000 г полученного распылительной сушкой порошка экстракта корня солодки, имеющего средний размер частиц 90 мкм, и горячий воздух при 120°C и абсолютной влажности от 16 до 18 г/м3 продували в порошок при скорости продувания 0,6 м/с для образования псевдоожиженного слоя порошка корня солодки. Во время образования псевдоожиженного слоя содержащее 5% изомеризованного сахара жидкое связующее вещество распыляли в количестве от 25 до 35 г/мин. Это распыление осуществляли путем повтора распыления в течение 30 секунд и выдерживания перед распылением в течение 90 секунд (сушка до достижения Ue), и суммарно 400 г содержащего 5% изомеризованного сахара жидкого связующего вещества распыляли на порошок корня солодки, и порошок корня солодки сушили. Наконец, порошок охлаждали приблизительно до 30°C переносом в потоке воздуха, получая порошок ароматизатора.

Полученный порошок ароматизатора обладал меньшим химическим ароматом, который является специфическим для корня солодки, и показал высокое содержание корня солодки в качестве ароматизатора.

[Пример 4]

Водный раствор 40 мас.ч. экстракта корня солодки приготовляли и использовали в качестве жидкого связующего вещества.

В гранулятор и сушилку с псевдоожиженным слоем помещали 4000 г полученного распылительной сушкой порошка экстракта корня солодки, имеющего средний размер частиц 90 мкм, и горячий воздух при 120°C и абсолютной влажности от 16 до 18 г/м3 продували в порошок при скорости продувания 0,6 м/с для образования псевдоожиженного слоя порошка корня солодки. Во время образования псевдоожиженного слоя жидкое связующее вещество распыляли в количестве от 70 до 90 г/мин. Это распыление осуществляли путем повтора распыления в течение 30 секунд и выдерживания перед распылением в течение 90 секунд (сушка до достижения Ue), суммарно 1000 г содержащего 5% изомеризованного сахара жидкого связующего вещества распыляли на порошок корня солодки, и порошок корня солодки сушили. Наконец, порошок охлаждали приблизительно до 30°C переносом в потоке воздуха, получая порошок ароматизатора.

Полученный порошок ароматизатора обладал меньшим химическим ароматом, который является специфическим для корня солодки, и показал высокое содержание корня солодки в качестве ароматизатора.

[Пример 5]

Заранее взвешивали 5 мас.ч. массы какао, 0,5 мас.ч. лецитина и 94,5 мас.ч. воды и, используя эмульсионную машину (PRIMX: ROBOMICS MARK II), в гранулятор и сушилку с псевдоожиженным слоем помещали 4000 г полученного распылительной сушкой порошка экстракта корня солодки, имеющего размер частиц 30 мкм, и горячий воздух при 120°C и абсолютной влажности от 16 до 18 г/м3 продували в порошок при скорости продувания 0,6 м/с для образования псевдоожиженного слоя порошка корня солодки. Во время образования псевдоожиженного слоя воду распыляли в количестве от 60 до 80 г/мин. Это распыление осуществляли путем повтора распыления в течение 30 секунд и выдерживания перед распылением в течение 90 секунд (сушка до достижения Ue), суммарно 400 г воды распыляли на полученный распылительной сушкой порошок экстракта корня солодки и порошок сушили. Кроме того, жидкое связующее вещество распыляли в количестве от 50 до 70 г/мин. Это распыление осуществляли путем повтора распыления в течение 30 секунд и выдерживания перед распылением в течение 90 секунд (сушка до достижения Ue) аналогичным образом, как в случае воды, и суммарно 1000 г жидкого связующего вещества распыляли на полученный распылительной сушкой порошок экстракта корня солодки, и порошок сушили. Наконец, порошок охлаждали приблизительно до 30°C переносом в потоке воздуха, получая порошок ароматизатора. Полученный порошок ароматизатора обладал сильным подобным шоколаду ароматом при уменьшении химического запаха, специфического для корня солодки.

[Пример 6]

Взвешивали 25 мас.ч. порошка плодов рожкового дерева и 75 мас.ч. воды, экстракцию при перемешивании осуществляли при 60°C в течение 90 минут, твердую и жидкую фазы разделяли, и после этого центрифугирование осуществляли при 6000 об/мин, получая жидкий экстракт плодов рожкового дерева, у которого сахаристость составляла приблизительно 15, и его использовали в качестве жидкого связующего вещества.

В гранулятор и сушилку с псевдоожиженным слоем помещали 5000 г безводной кристаллической глюкозы, имеющей средний размер частиц 200 мкм, и горячий воздух при 80°C и абсолютной влажности от 16 до 18 г/м3 продували в порошок при скорости продувания 0,6 м/с для образования псевдоожиженного слоя безводной кристаллической глюкозы. Во время образования псевдоожиженного слоя жидкое связующее вещество распыляли в количестве от 30 до 40 г/мин. Это распыление осуществляли путем повтора распыления в течение 30 секунд и выдерживания перед распылением в течен