Устройство горелки для текучего топлива и способ изготовления устройства горелки

Иллюстрации

Показать всеИзобретение относится к области энергетики. Устройство (20) горелки для топочной установки для сжигания текучих сред топлива и/или инертных материалов, в частности жидкого топлива и/или топочного газа, причем для каждого вида топлива и/или инертного вещества предусмотрено, по меньшей мере, одно средство (1, 2, 8, 9, 12, 13, 16) подвода среды, средство (3, 4) подвода воздуха и средство для смешивания среды с воздухом, выполненное в виде неподвижной создающей завихрение лопатки (6, 7), которые образованы в стенках связного металлического корпуса горелки, причем, по меньшей мере, одно средство (9, 13, 16) подвода среды отделено от прилегающих к нему зон корпуса горелки вдоль соответствующей отделяющей стенки с помощью, по меньшей мере, одной выполненной в виде выемки промежуточной полости (33, 43), так что в зонах, выполненных в виде выемки промежуточных полостей (33, 43), уменьшен теплообмен между примыкающими зонами корпуса горелки, в частности между соседними средствами (9, 13, 16) подвода среды. По меньшей мере, два средства (9, 13, 16) подвода среды образованы в виде отдельных присоединенных друг к другу модульных блоков (30, 40, 50), которые присоединены друг к другу с помощью соединительного средства через один, расположенный, по меньшей мере, односторонне контактный выступ (32, 42) предназначенной для этого поверхности поперечного сечения, причем контактный выступ (32, 42), по меньшей мере, частично охватывает выполненную в виде выемки промежуточную полость (33, 43). Изобретение позволяет повысить эксплуатационную надежность горелки. 2 н. и 11 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к устройству горелки для топочной установки для сжигания текучих сред и к способу изготовления устройства горелки с признаками, приведенными в ограничительных частях соответствующих независимых пунктов.

В отношении всеобщих усилий по снижению выбросов вредных веществ топочными установками, в частности в газовых турбинах, в последние годы были разработаны горелки, которые имеют особенно небольшие выбросы оксидов азота (NOx). При этом разнообразное значение придается тому, чтобы такие горелки могли работать соответственно не только с одним топливом, а по возможности с различным топливом, например, жидким топливом, природным газом и/или угольным газом по выбору или в комбинации, чтобы повысить надежность снабжения и гибкость производства. Такие горелки, например, описаны ЕР 0276696 B1.

Проблема при разработке горелок для всех возможных различных условий работы и топлива заключается в том, что соответственно необходимые для работы объемы отдельных видов топлива различны, так что возникают трудности в отношении того, чтобы для всех видов топлива использовать одинаковые системы подвода и одинаковые системы подачи через форсунки. Из уровня техники известно применение для жидких и газообразных сред различных систем подвода.

Другая проблема возникает также в том случае, если должно применяться по выбору газообразное топливо с совершенно различной удельной теплотворной способностью, например природный газ и угольный газ. Различные относительные объемные соотношения при применении этих обоих видов топлива и различные химические процессы при их горении требуют модифицирования или дополнения известных систем.

Известно, что для уменьшения выброса вредных веществ при определенных режимах работы осуществляется подвод дополнительно инертных веществ, в частности воды или водяного пара, вследствие чего снижается температура горения и в результате уменьшается выброс вредного вещества в части NOx. Из WO 89/08803 А1 далее известно, что, например, при применении тяжелого жидкого топлива в качестве горючего при подводе должны примешиваться добавки, чтобы предотвратить вред, наносимый конструктивным элементам установленной следом газовой турбины.

Из DE-PS 1240706 также уже для авиационных двигателей известно осуществление подачи топлива в направляющие поток лопатки с равномерным распределением через отверстия, чтобы уменьшить конструктивную длину установленной следом камеры сжигания.

Из ЕР 0276696 В1 известна гибридная горелка для работы с предварительным смешиванием с газом и/или жидким топливом, как она применяется, в частности, для газотурбинных установок. Горелка состоит из центральной пилотной системы горелки, которая может работать на газе и/или на жидком топливе, в виде так называемой диффузионной горелки или специальной горелки с предварительным смешиванием. Дополнительно предусмотрена возможность подачи инертных веществ. Пилотная система горелки окружена основной системой горелки, которая имеет систему кольцевых каналов для подвода воздуха с находящимся в них, создающим завихрения набором лопаток и промежуточных элементов с большим количеством лопаток для предварительного смешивания с газом. Дополнительно в основной системе горелки в области создающего завихрение набора лопаток и промежуточных элементов предусмотрены сопла натекателя для жидкого топлива, которые делают возможным предварительное смешивание основного потока воздуха с жидким топливом.

Из DE 3819898 А1 известна другая горелка газовой турбины, в которой создающие завихрение лопатки имеют, по меньшей мере, частично полые лопатки с выпускными отверстиями на рабочих сторонах лопаток, которые соединены с одной из подводящих систем для текучих сред. Также в подобного рода горелках, как описано, например, в ЕР 0193838 В1, может быть предусмотрена добавка инертного вещества, преимущественно воды или водяного пара. Благодаря этому, как уже упоминалось, дополнительно уменьшается образование оксидов азота в процессе горения.

Наиболее близкий к данному изобретению уровень техники описывает DE 4212810 В4 и вытекающий из него ЕР 0580683 В1. При этом предполагается, что при горении газообразного топлива с низкой теплотворной способностью не требуется каких-либо особых мероприятий для снижения выбросов вредных веществ, так как при горении таких газов не возникает никаких очень высоких температур пламени и при этом образование NOx остается практически незначительным. Отсюда достаточно создания другой подводящей системы, причем, однако, следует обращать внимание на то, чтобы эта система не оказывала отрицательное влияние на другие системы и не уменьшала при работе других систем надежность работы. Поэтому важно, что другой кольцевой канал со стороны притока выходит выше выпускных форсунок для других видов топлива. Таким образом, никакая способная воспламениться смесь не может попасть в другой кольцевой канал, если горелка через выпускные форсунки снабжается топливом другого вида.

Эти известные предложения в части преобразования горелки с двумя интегрированными газовыми ступенями и одной ступенью жидкого топлива, однако, остаются практически нереализуемыми, так как при их применении не выполняются критерии в отношении прочности. В частности, тепловые и обусловленные термическими процессами напряжения предъявляют такие высокие требования, что требуется, например, сопровождающееся затратами принудительное охлаждение. Далее обычно корпус горелки изготавливается из одной детали в виде литого конструктивного элемента, причем способ литья при наличии многих каналов характеризуется чрезвычайной сложностью.

Задачей настоящего изобретения является создание устройства горелки с большим количеством систем подвода сред, предусмотренных для различного вида топлива, управляемых независимо друг от друга, и при этом получение как простой конструктивной реализуемости, так и уменьшение термически обусловленных напряжений и благодаря этому повышение срока службы устройства горелки.

Предложенное согласно изобретению устройство горелки для топочной установки для сжигания текучих сред, топлива и/или инертных веществ, в частности, жидкого топлива и/или топочного газа, имеет для каждого вида топлива и/или инертного вещества, по меньшей мере, одно средство подвода среды, средство подвода воздуха и средство для смешивания воздуха со средой, выполненное в виде создающей завихрение лопатки, которые образованы одним из известных способом в стенках связного металлического корпуса горелки.

Задачи согласно изобретению решаются благодаря тому, что, по меньшей мере, одно средство подвода среды отделено от прилегающих к нему зон корпуса горелки вдоль соответствующей отделяющей стенки с помощью, по меньшей мере, одной, выполненной в виде выемки, характеризуемой в качестве адиабатической, промежуточной полости, так что теплообмен между примыкающими зонами корпуса горелки, в частности, между соседними средствами подвода среды, в зонах, выполненных в виде выемок адиабатических промежуточных полостей, существенно уменьшен, и что поскольку изготовление подобного рода адиабатических промежуточных полостей в выполненным цельным литом корпусе является проблемой, по меньшей мере, два средства подвода среды образуются в виде соединенных друг с другом модульных блоков, которые с помощью соединительного средства соединены друг с другом через, по меньшей мере, расположенный на одной стороне контактный выступ предназначенной поверхности поперечного сечения, причем контактный выступ, по меньшей мере, частично охватывает выполненную в виде выемок адиабатическую промежуточную полость. Благодаря подобного рода уменьшению теплообмена образуются менее сильно проявляющиеся термически обусловленные напряжения в стенках устройства горелки. Предложенная согласно изобретению модульная конструкция обеспечивает более простое и более недорогое изготовление предложенного согласно изобретению устройства горелки.

Соединительное средство для соединения средств подвода среды, выполненных в виде отдельных модульных блоков, осуществлено в виде сварки, пайки, соединения на резьбе/соединения на заклепках или прессовой посадки.

Предназначенная поверхность поперечного сечения, по меньшей мере, одного контактного выступа является преимущественно таким образом минимизированной поверхностью, что теплообмен между соединенными модульными блоками через эту поверхность поперечного сечения является минимальным и с другой стороны силовая передача между отдельными модульными блоками устройства горелки имеет достаточно высокую прочность для длительной работы. Благодаря этому уменьшаются металлические тепловые мостики между имеющими модульную конструкцию блоками и передача тепла ограничивается.

Далее особым преимуществом является, если в, по меньшей мере, одной создающей завихрение лопатке предусмотрено, по меньшей мере, одно дополнительное независимое средство подвода среды для подвода текучей среды, в частности топлива, в частности, топочного газа. Оно преимущественно образовано в форме второго дополнительного подающего канала с соответствующими выпускными форсунками.

Предложенные согласно изобретению средства позволяют, что подвод текучей среды через дополнительное средство подвода может управляться независимо.

По меньшей мере, одна выполненная в виде выемок промежуточная полость преимущественно заполнена воздушной смесью или газовой смесью и может быть соединена с атмосферой или внутренним пространством устройства горелки. В альтернативном исполнении в промежуточных пространствах может также создаваться разрежение.

В предложенном согласно изобретению устройстве горелки, по меньшей мере, средства подвода среды выполнены проходящими вокруг продольной оси устройства горелки и/или в форме кольца или с круговой симметрией.

Согласно другому аспекту поставленная перед изобретением задача решается с помощью способа изготовления устройства горелки по одному из описанных выше предпочтительных вариантов исполнения.

Это, в частности, достигается с помощью того, что

- выполняют, по меньшей мере, два средства подвода в виде отдельных модульных блоков,

- и соединяют с силовым замыканием друг с другом с помощью соединительного средства через, по меньшей мере, один, расположенный, по меньшей мере, на одной стороне контактный выступ предназначенной для этого поверхности поперечного сечения,

причем контактный выступ, по меньшей мере, частично охватывает выполненную в виде выемки адиабатическую промежуточную полость.

Согласно другому предпочтительному исполнению предложенного согласно изобретению способа изготовления соединение средств подвода среды, выполненных в виде отдельных модульных блоков, осуществляется методом сварки, пайки, соединения на резьбе/соединения на заклепках или прессовой посадки.

Отдельные модульные блоки согласно предпочтительному исполнению способа изготавливаются преимущественно способом литья.

Особенно предпочтительно становится изготовление устройства горелки, если отдельные модульные блоки, по меньшей мере, частично обрабатываются со снятием стружки, чтобы, по меньшей мере, образовать выступ и/или выполненную в виде выемки адиабатическую промежуточную полость. При этом преимуществом является, что способ, сопровождающийся снятием стружки, является высокоразвитым и недорогим.

И, наконец, адиабатическое действие промежуточных полостей оптимизируется дальше, если поверхность поперечного сечения контактного выступа выполняется в виде таким образом минимизированной контактной поверхности, теплообмен соединенных модульных блоков через эту поверхность поперечного сечения становится минимальным, и, с другой стороны, силовая передача между отдельными модульными блоками устройства горелки достигает достаточно высокой прочности для длительной работы.

Ниже изобретение поясняется с помощью приложенных чертежей, где:

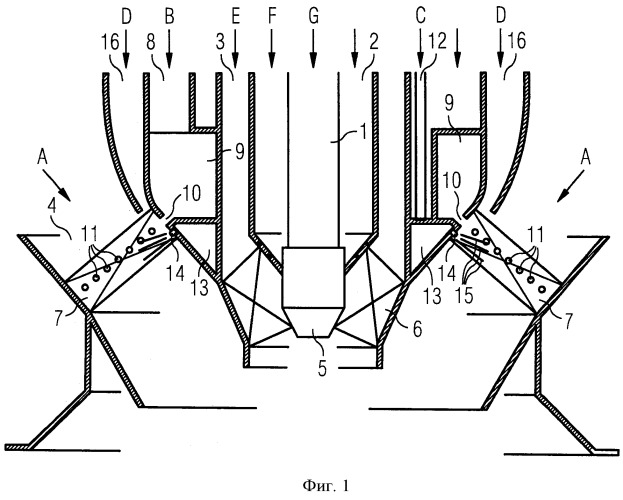

Фигура 1 - Устройство горелки известное из ЕР 0580683 B1,

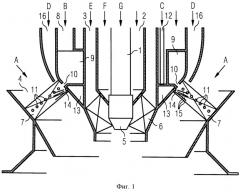

Фигура 2 - Вид частичного поперечного разреза известного устройства горелки,

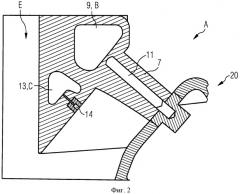

Фигура 3 - Принципиальное изображение предложенной согласно изобретению создающий завихрение лопатки с двумя интегрированными, настраиваемыми независимо друг от друга газовыми ступенями,

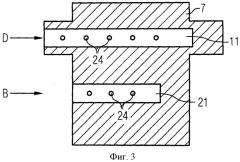

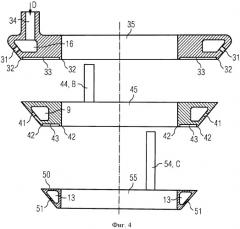

Фигура 4 - Вид в поперечном разрезе предложенного согласно изобретению мольного устройства горелки перед соединением и

Фигура 5 - Вид в поперечном разрезе предложенного согласно изобретению модульного устройства горелки.

Фигура 1 представляет устройство 20 горелки согласно уровню техники, которое может при необходимости применяться с несколькими аналогичными устройствами, например, в камере сгорания газотурбинной установки.

Указанное устройство состоит из внутренней части, пилотной системы горелки и расположенной концентрично с ней наружной части системы основной горелки. Обе системы пригодны для работы с газообразным и/или жидким топливом в любой комбинации. Пилотная система горелки состоит из центрального подвода 1 жидкого топлива (среда G) и концентрично расположенного вокруг него внутреннего подводного канала 2 для газа (среда F). Он опять же окружен расположенным концентрично вокруг оси горелки внутренним подводным каналом 3 для воздуха (среда Е).

В или на этом канале может быть расположена подходящая воспламеняющая система, для которой существует много возможностей осуществления и по этой причине здесь отказались от ее изображения. Центральный подвод 1 жидкого топлива имеет на своем конце форсунку 5 для жидкого топлива, а внутренний подводной канал 3 для воздуха имеет в своей концевой области создающий завихрение набор лопаток и промежуточных элементов 6. Пилотная система горелки 1, 2, 3, 5, 6 может приводиться в действие известным способом, т.е. преимущественно в виде диффузионной горелки. Ее задача заключается в том, чтобы поддерживать основную горелку в стабильном режиме горения, так как она большей частью приводится в действие с тощей смесью, не способствующей стабильности.

Основная система горелки имеет наружную систему кольцевых каналов для подвода воздуха, расположенную концентрично к пилотной системе горелки и сходящуюся к ней под наклоном. Также эта система 4 кольцевых каналов для подвода воздуха снабжена создающим завихрение набором лопаток и промежуточных элементов 7. Создающий завихрение набор лопаток и промежуточных элементов 7 состоит из полых лопаток с выпускными форсунками 11 в поперечном сечении потока системы 4 кольцевых каналов для подвода воздуха (среда А). Она снабжается из подводящего трубопровода 8 и кольцевого канала 9 через отверстия 10 для среды В. Горелка дополнительно имеет подводящий трубопровод 12 для среды С, который впадает в кольцевой канал 13, имеющий выпускные форсунки 14 для среды С в области или под создающим завихрение набором лопаток и промежуточных элементов 7.

Несколькими обозначениями изображена также струя 15 среды С. Согласно изобретению горелка имеет дополнительно другой подводящий канал 16 для угольного газа, среды D. Он впадает несколько выше создающего завихрение набора лопаток и промежуточных элементов 7 с выпускными форсунками 11 в наружную систему 4 кольцевых каналов для подвода воздуха, а именно на ее внутренней стороне, так что они вместе образуют диффузионную горелку. При этом важно, что при работе со средой В, например природным газом, невозможно какой-либо рециркуляции этой среды на кромках или в подводящем канале 16 для угольного газа, что могло бы отрицательно сказаться на надежности работы. Также подводящий канал 16 для угольного газа не должен создавать помехи потоку под своим впадением, так что остаются неизменными хорошие условия горения для сред В и С. Если бы подводящий канал 16 для угольного газа впадал под выпускными форсунками 11 для среды В или выпускными форсунками 14 для среды С, то на этом месте получалось бы расширение поперечного сечения и нарушение краевого потока.

Фигура 2 представляет увеличенный вид частичного поперечного разреза известного устройства 20 горелки. Устройство горелки является круглым, так что кольцевой канал 9 и 13 можно было изобразить в виде круга.

Подобным образом может быть реализована область основной горелки на фигуре 1. Создающие завихрение лопатки 7 имеют только подводящий канал с выпускными форсунками 11, которые преимущественно предусмотрены для подачи газообразной среды В. Под ними в направлении потока предусмотрены выпускные форсунки 14 для подачи преимущественно жидкой среды С. Вдоль огибающего круг кольцевого канала 13 расположено большое количество выпускных форсунок 14, так что подача среды С может осуществляться равномерно в точно также огибающую круг камеру сгорания.

Это изображение в противоположность к изображению на фигуре 1 имеет только один подводящий трубопровод для газа и подводящий трубопровод для жидкого топлива и является очевидным, что устройство дополнительного подводящего трубопровода для газа в выполненном цельным литом корпусе устройства 20 горелки представляет трудную техническую проблему.

Фигура 3 представляет принципиальное изображение предложенной согласно изобретению создающей завихрение лопатки 7 с двумя интегрированными настраиваемые независимо друг от друга газовыми ступенями В и D.

Создающая завихрение лопатка 7 согласно изобретению имеет два независимых друг от друга подводящих канала 11 и 21. Один подводящий канал с выпускными форсунками 11 может применяться, например, для подачи среды D и второй подводящий канал 21 с выпускными форсунками 24 - для подачи среды В. Преимущественно обе подающиеся через подводящие каналы создающей завихрение лопатки 7 среды являются газообразными, например, первая среда является природным газом, другая - угольным газом. Точно также через эти выпускные форсунки 11 и/или 21 при необходимости может подаваться инертное вещество, например, водяной пар.

Фигура 4 показывает в поперечном сечении предложенное согласно изобретению устройство 20 горелки с предложенным согласно изобретению имеющим модульную конструкцию основным блоком 60 форсунок перед соединением.

В представленном исполнении имеющий модульную конструкцию основной блок форсунок 60 располагает тремя ступенями 30, 40 и 50. В другом исполнении может предложенным согласно изобретению способом соединяться другое число ступеней.

Каждая из ступеней 30, 40, 50 имеет наклонный наружный край, который сформирован преимущественно коническим, сужающимся в направлении потока среды в горелке. В этом наклонном наружном крае огибающим по кругу образом предусмотрено большое количество выпускных форсунок 31, 41 и 51.

Например, две расположенные вверх по течению ступени 30 и 40 могут применяться в качестве двух газовых ступеней, а расположенная ниже или ниже по течению ступень 50 может применяться в качестве ступени для жидкого топлива. Две газовые ступени 30 и 40 в предпочтительном исполнении в неподвижных создающих завихрение лопатках 7 с двойными каналами 11, 21 могут подводить соответственно другую газовую среду или в другом предпочтительном исполнении через по-другому расположенные выпускные форсунки в основную камеру сгорания горелки может подводиться соответственно другая газовая среда.

Ступени 30, 40 и 50, выполненные в виде отдельных модульных блоков, согласно изобретению могут изготавливаться сравнительно просто. Они могут изготавливаться сначала в виде отливки и затем на важных рабочих поверхностях обрабатываться со снятием стружки.

В особо предпочтительном исполнении, например, выполненное в виде выемки соответственно углубление 33, 43, создается при литье или благодаря сопровождавшейся снятием стружки обработки в соответственно разделительной плоскости между модульными ступенями 30, 40 и 50. При этом образуются контактные выступы 32 и 42, которые преимущественно предусматриваются на внутренней стороне и наружной стороне модульных ступеней и образуют выполненную в виде канавки промежуточную полость 33 и 43.

Каждая из образованных в форме кольца ступеней 30, 40, 50 содержит, по меньшей мере, одно присоединение 34, 44. 54, через которое подводится соответствующее топливо, газ, жидкое топливо или инертное вещество. Подвод отдельного топлива может благодаря этому осуществляться независимо друг от друга.

Ступени 30, 40 и 50 имеют соответственно внутреннее пространство 35, 45 и 55, предусмотренное для установки других деталей устройства 20 горелки.

Образованные модульным способом ступени 30, 40 и 50 на следующем этапе надеваются друг на друга и с силовым замыканием соединяются на контактных выступах 32 и 42.

Соединение с силовым замыканием может выполняться, например, с помощью пайки или сварки, причем можно вернуться к большому числу испытанных способов. В альтернативном варианте может далее вместо неразъемного соединения как сварка применяться разъемное соединение на резьбе, чтобы иметь возможность демонтажа модульного блока горелки.

Фигура 5 представляет вид в поперечном разрезе предложенного согласно изобретению устройства 20 горелки с предложенным согласно изобретению имеющим модульную конструкцию основным блоком 60 форсунок из фигуры 4 после соединения.

Соединенные с силовым замыканием модульные ступени 30, 40 и 50 имеют сквозное внутреннее пространство, которое составлено из внутреннего пространства 35, 45 и 55 отдельных модульных ступеней 30, 40 и 50. Внутреннее пространство 35, 45, 55 служит, например, для установки пилотной горелки 1, 2, 3, 5, как она представлена на фигуре 1.

В соединенных модульных ступенях углубления 33, 34 образуют промежуточные полости, которые термически изолируют соседние модули по отношению друг к другу. Для этого в промежуточные полости может быть закачан, в частности, также плохо проводящий тепло газ. Также возможно создание разрежения в промежуточных полостях для подачи конвективной теплопроводности.

При работе предложенного согласно изобретению устройства горелки, например, внутри основного блока 60 форсунок, может достигаться стабилизированное распределение температуры, при котором модульный блок 30 имеет температуру около 0°, нижестоящий модульный блок 40 120°С и расположенный ближе всего к фронту пламени модульный блок 50 имеет температуру 240°С.

1. Устройство (20) горелки для топочной установки для сжигания текучих сред топлива и/или инертных материалов, в частности жидкого топлива и/или топочного газа, причем для каждого вида топлива и/или инертного вещества предусмотрено, по меньшей мере, одно средство (1, 2, 8, 9, 12, 13, 16) подвода среды, средство (3, 4) подвода воздуха и средство для смешивания среды с воздухом, выполненное в виде неподвижной создающей завихрение лопатки (6, 7), которые образованы в стенках связного металлического корпуса горелки, причем, по меньшей мере, одно средство (9, 13, 16) подвода среды отделено от прилегающих к нему зон корпуса горелки вдоль соответствующей отделяющей стенки с помощью, по меньшей мере, одной выполненной в виде выемки промежуточной полости (33, 43), так что в зонах, выполненных в виде выемки промежуточных полостей (33, 43), уменьшен теплообмен между примыкающими зонами корпуса горелки, в частности между соседними средствами (9, 13, 16) подвода среды, отличающееся тем, что, по меньшей мере два средства (9, 13, 16) подвода среды образованы в виде отдельных присоединенных друг к другу модульных блоков (30, 40, 50), которые присоединены друг к другу с помощью соединительного средства через один, расположенный, по меньшей мере, односторонне контактный выступ (32, 42) предназначенной для этого поверхности поперечного сечения, причем контактный выступ (32, 42), по меньшей мере, частично охватывает выполненную в виде выемки промежуточную полость (33, 43).

2. Устройство горелки по п.1, отличающееся тем, что соединение средств (9, 13, 16) подвода среды, выполненных в виде отдельных модульных блоков (30, 40, 50), осуществляется сваркой, пайкой, соединением на резьбе/соединением на заклепках или прессовой посадкой.

3. Устройство по п.1, отличающееся тем, что поверхность поперечного сечения, по меньшей мере, одного контактного выступа (32, 42) представлено таким образом минимизированной поверхностью, что теплообмен между соединенными модульными блоками (30, 40, 50) через эту поверхность поперечного сечения минимальный, и с другой стороны, силовая передача между отдельными модулями устройства горелки имеет достаточно высокую прочность для длительной работы.

4. Устройство (20) горелки по пп.1-3, отличающееся тем, что в, по меньшей мере, одной создающей завихрение лопатке (7) предусмотрено, по меньшей мере, одно дополнительное независимое средство (21) подвода среды для подвода текучей среды, в частности топлива, в частности топочного газа.

5. Устройство горелки по п.4, отличающееся тем, что подвод текучей среды через дополнительное средство (21) подвода среды управляется независимо.

6. Устройство горелки по одному из пп.1, 2, 3, 5, отличающееся тем, что, по меньшей мере, одна выполненная в виде выемки промежуточная полость (33, 43) наполнена воздушной смесью или газовой смесью.

7. Устройство горелки по п.6, отличающееся тем, что, по меньшей мере, в одной, выполненной в виде выемки промежуточной полости (33, 43) создано разрежение.

8. Устройство горелки по одному из пп.1, 2, 3, 5, 7, отличающееся тем, что, по меньшей мере, средства (1, 2, 8, 9, 12, 13, 16) образованы проходящими вокруг продольной оси устройства (20) горелки и/или в форме кольца, и/или по круговой симметрии.

9. Способ изготовления устройства горелки согласно одному из предыдущих пунктов, отличающийся тем, что- по меньшей мере, два средства (9, 13, 16) подвода среды образуются в виде отдельных модульных блоков (30, 40, 50),- и через, по меньшей мере, один, расположенный, по меньшей мере, односторонне контактный выступ (32, 42) предназначенной поверхности поперечного сечения соединяют друг с другом с силовым замыканием с помощью соединительного средства, причем контактный выступ (32, 42), по меньшей мере, частично охватывает выполненную в виде выемки промежуточную полость (33, 43).

10. Способ по п.9, отличающийся тем, что соединение средств (9, 13, 16) подвода среды, выполненных в виде отдельных модульных блоков (30, 40, 50), осуществляют в виде сварки, пайки, соединения на резьбе/соединения на заклепках или прессовой посадки.

11. Способ по п.9 или 10, отличающийся тем, что отдельные модульные блоки (30, 40, 50) изготавливают способом литья.

12. Способ по п.11, отличающийся тем, что отдельные модульные блоки (30, 40, 50) обрабатывают, по меньшей мере, частично со снятием стружки, чтобы, в частности, образовать, по меньшей мере, один выступ (32, 42) и/или выполненную в виде выемки промежуточную полость (33, 43).

13. Способ по одному из пп.9, 10, 12, отличающийся тем, что поверхность поперечного сечения, по меньшей мере, одного контактного выступа (32, 42) выполняют в виде таким образом минимизированной контактной поверхности, что теплообмен между соединенными модульными блоками (30, 40, 50) через эту поверхность поперечного сечения становится минимальным, и, с другой стороны, силовая передача между отдельными модульными блоками (30, 40, 50) устройства горелки достигает достаточно высокой прочности для длительной работы.