Новый промежуточный материал постоянной ширины для изготовления композитных деталей при помощи прямого способа

Иллюстрации

Показать всеИзобретение относится к способу изготовления ленты из армирующих прядей или нитей. Лента скреплена с каждой из лицевых сторон с полимерным связующим. Лента имеет заданную ширину, которая, по существу, постоянна на всей ее длине, и пряди или нити в ней проходят в направлении, параллельном длине. Согласно способу регулируют ширину ленты до требуемого значения при помощи устройства задания размера. Скрепляют ленту с каждой из ее лицевых сторон с полимерным связующим для равномерного сцепления ленты. Общий вес связки не превышает 25% от общего веса полученной ленты. Изобретение также относится к лентам из армирующих прядей или нитей. Техническим результатом изобретения является получение лент заданной ширины с повышенными физико-механических свойствами. 2 н. и 14 з.п. ф-лы, 15 ил., 5 табл.

Реферат

Изобретение относится к технической области армирующих материалов, позволяющих создавать композитные детали. В частности, изобретение относится к новому промежуточному материалу для изготовления композитных деталей путем последующего введения или внедрения термоотверждающейся смолы, способу изготовления композитных деталей из пакета такого материала, а также получаемым композитным деталям.

Композитные детали или изделия, то есть те, которые содержат, с одной стороны, один или несколько армирующих волокнистых слоев и, с другой стороны, в основном, термоотверждающуюся матрицу ("смолу"), которая могла бы включать термопластичные материалы, можно, например, изготавливать с использованием способа, называемого "прямым" или способом LCM (Liquid Composite Molding, литьевое формование). Прямым способ называется потому, что один или более волокнистых армирующих элементов получают в "сухом" состоянии (то есть без окончательной матрицы), причем смолу или матрицу получают отдельно, например, путем введения в форму, содержащую волокнистые армирующие элементы (способ RTM (Resin Transfer Molding, трансферное формование пластмасс)), путем внедрения по толщине волокнистых армирующих элементов (способ LRI (Liquid Resin Infusion) или RFI (Resin Film Infusion)) или, в качестве альтернативы, путем ручного нанесения покрытия/пропитки при помощи ролика или кисти на каждый слой волокнистого армирующего материала, последовательно накладываемого на форму.

При выполнении других способов, называемых "непрямыми", используют предварительно пропитанные материалы, которые уже содержат достаточную долю смолы для образования требуемой композитной детали. Такие материалы описаны, в частности, в документах US 2005/048280, WO 92/20521 и ЕР 0554950.

Что касается способов RTM, LRI или RFI, в общем случае сначала необходимо создать волокнистую предварительную заготовку для отливки требуемого готового изделия, затем пропитать эту предварительную заготовку смолой. Смолу вводят или внедряют за счет создания разности давлений при повышенной температуре, в результате чего сразу все необходимое количество смолы находится в предварительной заготовке, комплект нагревают до более высокой температуры, чтобы завершить цикл полимеризации/сшивания и, таким образом, повысить его прочность.

К композитным деталям, используемым в автомобильной, авиационной или судостроительной промышленности, предъявляют очень строгие требования, в частности, что касается их механических свойств. Поэтому особенно важно использовать материалы, которые, с одной стороны, имеют высокую однородность, а с другой стороны, с которыми легко работать и которые легко обрабатывать.

В этих областях создают большое число предварительных заготовок из армирующих материалов, в первую очередь, углеродных волокон и, в частности, с однонаправленной ориентацией. Чтобы соответствовать высоким стандартам качества и производительности, предъявляемым, в частности, авиационной областью, необходимо все в большей степени применять автоматизированные способы. Таким образом, существует потребность в материалах с однонаправленной ориентацией, имеющих упорядоченную структуру и, в частности, небольшую вариацию по ширине, чтобы в максимально возможной степени устранить зазоры или нахлесты двух соседних армирующих элементов при укладывании или автоматическом наложении.

При существующем уровне техники предлагаются слои с однонаправленной ориентацией из армирующих прядей, в которых сцепление между прядями обеспечивается термопластичными связывающими прядями или элементами из стеклянной/термопластичной тканой или нетканой материи, которые проходят в поперечном направлении относительно армирующих прядей. Такие слои, например, продаются под маркой PW-BUD компанией Sigmatex UK Limited, Runcom Cheshire WA7 1TE, United Kingdom.

На этих лентах связь между прядями ограничивается только местным связыванием, при этом между связывающими прядями армирующие волокна располагаются свободно. В результате имеют место большие вариации по ширине, в частности, между связывающими прядями, что приводит к появлению стандартных отклонений по ширине в диапазоне от 0,40 до 1,00 мм.

Кроме того, когда такие слои с однонаправленной ориентацией разрезают параллельно направлению армирующих прядей (обычно называемому осью 0°), чтобы получить требуемую ширину, края реза не являются четкими, и на них "мохрятся" фрагменты нити. Эти разрезанные волокна обычно очень неудобно использовать в последующих способах, например при создании рулонов из материала на катушках (называемых "кольцами").

Таким образом, задачей настоящего изобретения является предложение способа создания слоев с однонаправленной ориентацией, имеющих практически неизменную заданную ширину, которые можно использовать в прямых способах для производства композитных деталей из одной или более прядей, при одновременном ограничении потерь материала.

Другой задачей настоящего изобретения является предложение способа изготовления слоев с однонаправленной ориентацией без разрезания волокон вдоль их основного направления.

В этой связи задачей настоящего изобретения также является предложение способа изготовления ленты из армирующих прядей или нитей, скрепленной с каждой из ее лицевых сторон с полимерным связующим, причем эта лента имеет, по существу, постоянную заданную ширину на всей ее длине, и пряди или нити проходят в направлении параллельно длине этой ленты, отличающегося тем, что он содержит следующие этапы, на которых:

- регулируют ширину ленты до требуемого значения при помощи устройства задания размера; и

- прикрепляют ленту с каждой из ее лицевых сторон к полимерному связующему, чтобы обеспечить равномерное сцепление ленты, при этом общий вес связующего составляет менее 15% от общего веса полученной ленты.

Полимерное связующее, например, представляет собой порошок из одного или более термопластичных и/или термоотверждающихся полимеров или нетканую материю из одного или более термопластичных и/или термоотверждающихся полимеров. Использование нетканого материала на обеих сторонах ленты является особенно предпочтительным.

Когда полимерное связующее представляет собой нетканый материал или материю из термоотверждающихся или, предпочтительно, термопластичных волокон, в предпочтительном случае его будут скреплять с лентой после регулирования ширины этой ленты, чтобы сохранить упомянутую ширину, полученную после регулирования. Таким образом, можно придать ленте требуемую ширину, которая, по существу, постоянна на всей ее длине, и зафиксировать получаемый размер путем скрепления ленты из волокон полимерного связующего за счет адгезии, что позволяет снизить до минимума вариации по ширине.

Согласно одному из вариантов реализации настоящего изобретения, ленту из волокон прикрепляют с каждой из ее лицевых сторон к нетканому материалу или материи, ширина которой больше ширины ленты, и горячие разрезания нетканого материала или материи осуществляют с каждого края ленты. Этот способ позволяет, в частности, получить четкий край без "мохрения", так как разрез делается не на пряди, а выполняется вдоль края пряди и вне этой пряди. В дополнение к этому, нетканый материал нагревают во время разрезания, по меньшей мере, до частичного плавления полимерного связующего. После охлаждения полимер в результате позволит сохранить заданные размеры ленты. В идеале, в частности, когда припуск нетканого материала или материи за краем ленты достаточен для отрезания и когда отрезание не выполняют слишком близко к краю ленты, два связующих, расположенных с обеих сторон ленты, скрепляются, чтобы, по существу, заключить ленту из прядей или нитей внутри оболочки из связующего.

Как часть этого последнего варианта, чтобы дополнительно способствовать созданию четкого края и надежному контролю ширины ленты, эту ленту, с одной стороны, и участки, отрезаемые с каждого из краев, с другой стороны, отводят при помощи, например, подающих роликов или всасывания.

Способ, соответствующий настоящему изобретению, делает возможным получение заданной ширины материалов, состоящих из одной армирующей пряди или нескольких армирующих прядей, которые проходят вдоль направления, параллельного длине материала.

В соответствии с изобретением получают ленты, по существу, постоянной ширины, то есть ленты, демонстрирующие очень небольшую вариацию по ширине на всей их длине. Предполагается, что длина составляет как минимум приблизительно сотню метров. Под лентой или полосой подразумевается слой материала длиной, значительно превышающей его ширину. В общем случае, ленты, полученные в соответствии со способом, предлагаемым настоящим изобретением, имеют очень большую длину, в частности, соответствующую длинам прядей, предлагаемых на рынке. Благодаря способу, предлагаемому настоящим изобретением, ширина ленты на всей ее длине будет характеризоваться стандартным отклонением, составляющим, в частности, менее 0,25 мм, предпочтительно 0,22 мм и более предпочтительно не более 0,20 мм. Ширина лент и стандартное отклонение могут определяться в соответствии с методикой, описанной в примерах результатов, приведенных в Таблице 3. Стандартное отклонение может быть определено как среднеквадратическое значение отклонений от средней величины согласно следующей формуле:

1 n ∑ i ( x i − x ¯ ) 2

где n - число значений,

x i - одно значение,

x ¯ - среднее арифметическое.

Благодаря своей, по существу, постоянной ширине, ленты, соответствующие настоящему изобретению, также демонстрируют очень небольшую вариацию поверхностной плотности.

Способ, соответствующий настоящему изобретению, может быть применен для изготовления лент, каждая из которых состоит из одной пряди (соответствующей комплекту нитей), а также изготовления лент, каждая из которых состоит из нескольких прядей.

Помимо этого можно применить способ, соответствующий настоящему изобретению, для одновременного создания нескольких лент.

Задачей настоящего изобретения также является предложение ленты из армирующих прядей или нитей, скрепленной с каждой из ее лицевых сторон с полимерным связующим, в которой пряди или нити проходят в направлении, параллельном длине ленты, отличающейся тем, что эта лента имеет заданную ширину, которая, по существу, постоянна на всей ее длине, и характеризуется стандартным отклонением, составляющим, в частности, менее 0,25, предпочтительно менее 0,22 мм, и более предпочтительно не более 0,20 мм.

Задачей настоящего изобретения также является предложение лент, которые могут быть получены в соответствии с разными вариантами способа, которые рассмотрены выше и ниже.

Различные другие особенности станут очевидными из приведенного ниже описания при его рассмотрении с приложенными чертежами.

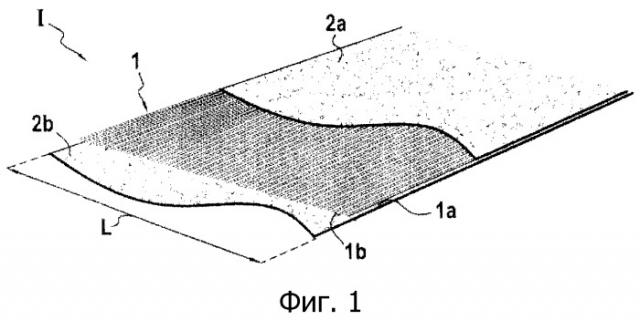

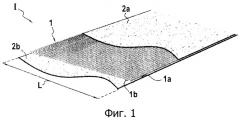

На фиг.1 и 2, соответственно, приведены общий вид с разрезом и сечение для ленты, полученной в соответствии с настоящим изобретением, для случая слоя с однонаправленной ориентацией, скрепленного с двумя неткаными материалами.

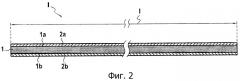

На фиг.3 приведен вид сверху ленты, полученной в соответствии с настоящим изобретением, для случая слоя с однонаправленной ориентацией, скрепленного с порошком с каждой из его сторон.

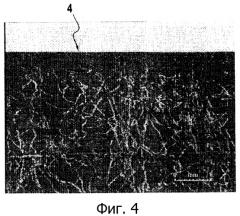

На фиг.4 приведен фотоснимок ленты, полученной в соответствии с настоящим изобретением, который иллюстрирует ее очень чистый край.

На фиг.5 схематично показано устройство для изготовления ленты, скрепленной со стороны каждой из ее больших поверхностей с нетканым материалом.

На фиг.6 схематично показана прядь или комплект прядей, движущаяся через распределяющее устройство и устройство задания размера.

На фиг.7 показан элемент D, изображенный на фиг.3, представляющий собой элемент, задающий размеры, перед скреплением с полимерным связующим, для случая, когда одновременно изготавливают несколько лент, содержащих по одной пряди.

На фиг.8 показана часть разрезающего устройства для случая, когда параллельно изготавливают несколько лент.

На фиг.9А, 9В и 10 сравниваются средняя ширина и стандартное отклонение, получаемые, с одной стороны, для ленты, соответствующей настоящему изобретению, в которой слой с однонаправленной ориентацией и плотностью 193 г/м2 (полученный с использованием 28 прядей IMA GS 12К с плотностью 446 текс, имеющих ширину 64,7 мм) скреплен с двумя неткаными материалами, и, с другой стороны, для ленты, произведенной с использованием тех же прядей (но без задания размеров) и тех же двух нетканых материалов.

На фиг.11, 12А и 12В сравниваются, с одной стороны, лента, соответствующая настоящему изобретению, в которой слой с однонаправленной ориентацией и плотностью 126 г/м2 (полученный с использованием 1 пряди AS7JK 12К с плотностью 785 текс, имеющей среднюю ширину 6,21 мм) скреплен с двумя неткаными материалами, и, с другой стороны, лента, полученная с использованием той же пряди (но без задания размеров) и тех же двух нетканых материалов.

На фиг.13 показано распределение ширины для ленты, соответствующей настоящему изобретению, в которой слой с однонаправленной ориентацией и плотностью 304 г/м2 (полученный с использованием 1 пряди AS7JK 12К с плотностью 785 текс, имеющей среднюю ширину 2,58 мм) скреплен с порошком.

Способ, соответствующий настоящему изобретению, позволяет задавать ширину и управлять шириной лент из волокна с однонаправленной ориентацией, а также устанавливать размер лент путем скрепления армирующих волокон с однонаправленной ориентацией с полимерным связующим, обеспечивающим равномерную связь. Такие ленты, в частности, могут иметь ширину от 3 до 600 мм и, таким образом, могут быть получены из одной или более прядей, причем прядь состоит из комплекта нитей. Можно получать даже более узкие ленты, если используются одна или более очень мелких прядей 1К или 3К.

Как показано на фиг.1, ленты I, изготовленные в соответствии с настоящим изобретением, имеют длину I и ширину L. Эти ленты состоят из комплекта нитей (случай одной пряди 1) или комплекта прядей 1 (каждый из которых состоит из комплекта нитей), проходящих параллельно ширине ленты. Лента имеет, в общем, прямоугольную форму и прикреплена со стороны каждой из ее больших поверхностей 1а и 1b к полимерному связующему (вяжущему), как показано на фиг.2. Фиг.1 и 2 иллюстрируют случай, когда полимерное связующее представляет собой два нетканых материала 2а и 2b, а фиг.3 - случай, когда полимерное связующее представляет собой порошок 3, распределенный по двум поверхностям ленты I.

Армирующие нити или волокна можно располагать таким образом, чтобы обеспечить квазисплошное формирование всей поверхности ленты. В частности, когда лента состоит из слоя с однонаправленной ориентацией из нескольких прядей, последние будут располагаться край к краю. Когда общую ширину слоя с однонаправленной ориентацией регулируют таким образом, чтобы она была постоянной, с минимальным стандартным отклонением ширины перед созданием ленты, ширину слоя регулируют, снижая до минимума и даже исключая, зазор или нахлест в материале.

В общем случае, прядь представляет собой комплект прядей или нитей и, в основном, в случае углеродных прядей, содержит от 1000 до 80000 нитей, предпочтительно - от 12000 до 24000 нитей. Армирующие пряди, используемые в соответствии с настоящим изобретением, предпочтительно состоят из материала, выбираемого из углерода, керамики, стекла, диоксида кремния, базальта или арамида, либо любого другого материала, используемого в области композитных материалов, при этом волокна являются натуральными или синтетическими. Как бы то ни было, особенно предпочтительным является углерод. Применяемой керамикой, в частности, является карбид кремния и огнеупорные оксиды, такие как оксид алюминия и оксид циркония. Особенно предпочтительными для использования в соответствии с настоящим изобретением являются углеродные пряди 1К-24К, и наиболее предпочтительными - пряди 12К и 24К. Составляющие их волокна в предпочтительном случае являются непрерывными. Обычно используемые пряди имеют, по существу, круглое поперечное сечение (называются круглыми прядями) или, что предпочтительно, по существу, параллелепипедное или эллиптическое (называются плоскими прядями). Эти пряди имеют определенную ширину и толщину. В качестве примера, плоская углеродная прядь 3К с плотностью 200 текс, в общем случае, имеет ширину от 1 до 3 мм, плоская углеродная прядь 12К с плотностью 446 текс имеет ширину от 2 до 5 мм, плоская углеродная прядь 12К с плотностью 800 текс имеет ширину от 3 до 7 мм, плоская углеродная прядь 24К с плотностью 1600 текс имеет ширину от 5 до 12, мм и плоская углеродная прядь 24К с плотностью 1040 текс имеет ширину от 5 до 10 мм. Плоская углеродная прядь из 3000-24000 нитей, таким образом, чаще всего будет иметь ширину от 1 до 12 мм. В частности, к углеродным прядям относятся пряди с высоким сопротивлением (HR), модуль упругости которых составляет от 220 до 241 ГПа, и прочность на растяжение составляет от 3450 до 4830 МПа, пряди с промежуточным модулем (IM), модуль упругости которых составляет от 290 до 297 ГПа и прочность на растяжение составляет от 3450 до 6200 МПа и пряди с высоким модулем (HM), модуль упругости которых составляет от 345 до 448 ГПа и прочность на растяжение составляет от 3450 до 5520 МПа (см. ASM Handbook (Справочник Американского общества металловедения), ISBN 0-87170-703-9, ASM International 2001).

Ленту изготавливают из одной или нескольких прядей. В случае, когда лента состоит из нескольких прядей, будут задаваться размеры комплекта прядей (а не каждой отдельной пряди), чтобы создать слой заданной ширины. Прядь или пряди могут быть взяты с бобины и распределены перед этапом задания размеров. С этой целью прядь или пряди можно подавать в распределяющее устройство, состоящее, например, из одного или нескольких распределяющих валков 12, как показано на фиг.6. Этот этап распределения может оказаться необходимым, в зависимости от требуемого веса на единицу площади, а также чтобы обеспечить (до задания размеров) для слоя или прядей ширину, превышающую ширину, требующуюся после задания размеров. Эта система задания размеров может быть дополнена валком 12, вибрирующим в направлении по его длине и расположенным после валков 10 и 11 и непосредственно перед устройством 13 задания размера, как показано на фиг.6. Аналогичным образом, такое устройство можно было бы дополнить несколькими вибрирующими валками, аналогичными валку 12, когда для получения очень низких поверхностных плотностей используется скрепление большого числа прядей.

Этап задания размеров выполняют, пропуская слой или прядь через устройства задания размера, которые могут представлять собой отверстия заданной ширины, в частности в форме канавки с плоским дном, вырезанной на ролике, либо проход между двумя зубьями в случае одной ленты на основе одной или нескольких прядей, либо задающую размеры гребенку, имеющую несколько задающих размеры отверстий для нескольких прядей, как показано на фиг.7, в случае нескольких лент, изготавливаемых параллельно. В реальности и строго говоря, при создании слоя, состоящего из нескольких прядей, задание ширины слоя выполняют только на двух внешних прядях, при этом другие пряди направляются гребенкой, расположенной перед блоком распределения, в результате чего между прядями внутри слоя не остается свободного пространства.

На выходе из устройства задания размера слой с однонаправленной ориентацией, размеры которого заданы, будет иметь на всей его длине квазипостоянную ширину, которая будет сохраняться на протяжении всего способа вплоть до получения готовой ленты. В предпочтительном случае, на выходе из устройства задания размера ширина слоя с однонаправленной ориентацией, размеры которого заданы, будет иметь на всей его длине стандартное отклонение, составляющее, в частности, менее 0,25 мм, предпочтительно - ниже 0,24 мм и более предпочтительно - не более 0,20 мм. В случае, когда лента из волокон с однонаправленной ориентацией скреплена с каждой из своих сторон с порошком, задание размеров может происходить перед и/или после скрепления с порошком. В случае, когда полимерное связующее представляет собой материю или нетканый материал, задание размеров будет происходить перед его скреплением с лентой, имеющей однонаправленную ориентацию.

Кроме того, в случае, когда полимерное связующее представляет собой материю или нетканый материал, в частности термопластичный материал, полученный слой с однонаправленной ориентацией, размеры которого заданы, на выходе из устройства задания размера скрепляют с каждой из его сторон с термопластичной материей или нетканым материалом, например, на ленточном конвейере, приводимом в движение роликами. Расстояние между выходом из устройства задания размера и устройством, которое скрепляет упомянутый слой с полимерным связующим (ленточные конвейеры в изображенном примере) в предпочтительном случае будет очень небольшим, порядка нескольких миллиметров, чтобы сохранить полученные путем их задания размеры. Чтобы сделать возможной их связь с прядями или нитями после охлаждения, нетканые материалы подвергают нагреву на соответствующем этапе перед их скреплением с лентой, что приводит к размягчению и даже расплавлению полимера. Ширину нетканого материала выбирают таким образом, чтобы он выходил за обе стороны слоя с однонаправленной ориентацией. Условия нагрева и приложения давления будут приспособлены к нетканым материалам и их толщине. Чаще всего, этап термокомпрессионной сварки будут выполнять при температуре в диапазоне от

Tf nonwoven -15°С и Tf nonwoven +60°С (где Tf nonwoven обозначена температура плавления нетканого материала) и давлении от 0,1 до 0,6 МПа. Таким образом, можно обеспечить для нетканого материала степени сжатия от 1 до 10 до и после скрепления. Такую же важность с точки зрения надежного контроля окончательной толщины промежуточного изделия имеет этап наложения слоев из нетканого материала на углеродный материал с однонаправленной ориентацией. Разумеется, в зависимости от условий нагрева и приложения давления, в частности, во время наложения слоев, можно изменять и, таким образом, регулировать толщину нетканого материала с каждой стороны промежуточного изделия.

Толщина нетканых материалов перед их скреплением с волокнистым слоем с однонаправленной ориентацией будет выбираться в зависимости от способа этого скрепления. Чаще всего, их толщина будет очень близка к требуемой толщине ленты. Кроме того, чтобы обеспечить требуемую толщину, можно использовать более толстый нетканый материал, который будет при повышенной температуре наложен в виде слоя на этапе скрепления. В предпочтительном варианте волокнистый слой с однонаправленной ориентацией прикрепляют со стороны каждой из его больших поверхностей к двум, по существу, идентичным нетканым материалам, чтобы получить абсолютно симметричное промежуточное изделие. Толщина нетканого материала перед его скреплением со слоем, имеющим однонаправленную ориентацию, варьирует в диапазоне от 0,5 до 200 мкм, предпочтительно от 10 до 170 мкм. В случае промежуточного изделия, соответствующего настоящему изобретению, толщина каждого нетканого материала находится в диапазоне от 0,5 до 50 микрон, и предпочтительно в диапазоне от 3 до 35 микрон. Толщина различных нетканых материалов перед скреплением определяется стандартом NF EN ISO 9073-2, путем использования методики А с площадью испытания 2827 мм2 (диск диаметром 60 мм) и прикладываемым давлением 0,5 кПа.

Затем ленту снимают с ленточного конвейера при помощи подающего ролика (трех отводящих роликов) и разрезают вдоль каждого из ее продольных краев с использованием устройства для горячего разрезания, в частности с использованием нагретых ножей. Разрезание выполняется не по пряди, а непосредственно рядом с краем пряди, чтобы избежать какого-либо "мохрения". Горячее разрезание нетканого материала у каждого края ленты приводит к некоторому сокращению последней. Так как два нетканых материала шире слоя с однонаправленной ориентацией, они имеют местное сцепление друг с другом и в предпочтительном случае удерживают слой с однонаправленной ориентацией по краям углеродного волокна. Таким образом, полученная лента имеет очень чистый край 4 без фрагментов разрезанных нитей, как показано на фиг.4.

Затем ленту снимают при помощи трех отводящих роликов. Помимо этого, можно еще больше облегчить создание очень чистого края путем удаления отходов нетканых материалов при помощи подающих роликов или при помощи всасывания.

На фиг.5 показана упрощенная схема устройства, позволяющего изготавливать ленту в соответствии с настоящим изобретением, используя слой из прядей, имеющий однонаправленную ориентацию, в частности, из углерода, прикрепленный со стороны каждой из его больших поверхностей к нетканому материалу, в частности термопластичному.

Прядь или пряди 1 углеродного волокна разматывают из бобин 100, установленных на бобинодержателе 101, пропускают через гребенку 102 и направляют в установку при помощи направляющего ролика 103. Пряди углеродного волокна затем распределяют при помощи нагревающего валка 11 и распределяющего валка 12, после чего задают его размеры при помощи устройства задания размера, чтобы получить слой с однонаправленной ориентацией, имеющий требуемую ширину. Нетканые материалы разматывают из рулонов 104а и 104b без создания натяжения и транспортируют при помощи ленточных конвейеров 105а и 105b, установленных на свободно вращающихся роликах 106а, 106b, 106с, 106d и нагреваемых валках 107а, 107b. Нетканые материалы 2а и 2b предварительно нагревают в зонах 108а и 108b перед их контактом с прядями 1 углеродного волокна и помещают с обеих сторон на два нагреваемых валка 107а и 107b, зазор между которыми контролируют. После чего охлаждаемый каландр 108 прикладывает давление к слою с однонаправленной ориентацией, имеющему с обеих сторон нетканый материал, затем этот слой направляют к разрезающему устройству 109. Возвратный ролик 110 позволяет перенаправить ленту I к натягивающей системе, состоящей из трех отводящих роликов 111 и следующего за ними намоточного ролика 112 для создания из ленты I рулона.

Помимо этого можно одновременно изготавливать несколько лент, в этом случае каждая прядь или комплект прядей, образующих ленту, будет распределяться, если это необходимо, и его размеры будут задаваться отдельно, и ленты будут размещаться на расстоянии друг от друга, чтобы осталось достаточное пространство между прядями, чтобы сделать возможным разрезание. После чего со всеми лентами, с каждой из их сторон будет скрепляться один нетканый материал, покрывающий все эти пряди и пространства, как показано на фиг.8. После чего разрезание будет выполняться в предпочтительном случае между лентами без появления отходов нетканого материала между разрезами, с использованием такого устройства, как показано на фиг.8, и нескольких (двух в изображенном примере) рядов разрезающих устройств 120, расположенных параллельно, на расстоянии друг от друга и со смещением на ширину ленты.

Чтобы дополнительно способствовать получению чистого (непотрепанного) края и надежному контролю ширины ленты, участки, отрезанные с обеих сторон от ее краев, удаляют при помощи подающих роликов или всасывания. В этом случае краевые части, соответствующие отходам, содержат прядь, нетканый материал которой может быть отрезан только с одной стороны, что будет облегчать удаление отходов при помощи подающих роликов или всасывания. Также было бы можно разместить на краях, предназначенных для отрезания и играющих роль отходов, прядь с другими свойствами, чем у прядей, используемых для создания лент. Это применимо как к созданию одной ленты, так и к ситуации параллельного создания нескольких лент.

Ширину ленты или лент, создаваемых таким образом, перед помещением на хранение можно контролировать при помощи оптической измерительной системы. В соответствии с подобным непрерывным способом, ленты из волокна с однонаправленной ориентацией можно изготавливать очень большой длины. Из-за их гибкости ленты можно сразу наматывать и помещать на хранение в виде рулонов после того, как они покидают производственную линию. Эти катушки могут иметь фланцы, как у катушек с кинолентой, либо в усовершенствованном варианте ленту наматывают непосредственно на цилиндрические бобины на выходе из установки, как бобины с прядями углеродного волокна, поставляемые изготовителями.

В случае, когда ленту с каждой из ее лицевых сторон покрывают термопластичным или термоотверждающимся порошком, не имеет смысла выполнять разрезание. Размеры ленте можно придать при помощи описанного выше устройства задания размера до и/или после скрепления ленты с порошком.

В соответствии с предпочтительным вариантом реализации настоящего изобретения, предпочтительно нагретая лента, размеры которой заданы, будет скрепляться с порошком с каждой из ее лицевых сторон, в частности, при прохождении через камеру для электростатического нанесения порошка. После чего в предпочтительном случае будет выполняться охлаждение с сохранением ранее заданных размеров, после чего лента, на которой находится порошок, будет снова направляться в такое устройство задания размера, как описано выше. Это устройство, например, имеющая округлую форму гребенка, показанная на фиг.7, с одним или несколькими проходами, в зависимости от числа получаемых лент, позволяет сохранить у ленты ее постоянную ширину во время нанесения порошка и его охлаждения.

Способ, соответствующий настоящему изобретению, относится к изготовлению имеющих заданные размеры прядей или листов с однонаправленной ориентацией, состоящих из сухих волокон, то есть предназначен для способов, называемых "прямыми". При этом вес полимерного связующего составляет менее 15% от общего веса ленты, предпочтительно от 0,1% до 10%, и более предпочтительно от 3% до 10% от общего веса ленты.

В соответствии с настоящим изобретением, предпочтительным будет использование порошковых или нетканых связок, которые обеспечивают сплошное и однородное покрытие, что позволяет гарантировать равномерное сцепление во всех направлениях, в отличие от изготовления прядей, расположенных с зазором. Связь между полимерным связующим и лентой с однонаправленной ориентацией обеспечивается за счет нагрева с использованием свойства полимерного связующего прикрепляться в горячем состоянии, после чего используется охлаждение. Особенно предпочтительным является использование нетканых материалов, с которыми легко работать и которые обладают плотностью до их скрепления с волокнами.

Например, полимерное связующее может представлять собой термопластичный материал, выбираемый из полиамидов (РА: РА6, РА12, РА11, РА6.6, РА6.10, РА6.12,…), сополимеров полиамидов (СоРА), блок-сополимеров простых или сложных эфиров с полиамидами (PEBAX, PEBA), полифталамида (РРА), сложных полиэфиров (полиэтилентерефталат -РЕТ-, полибутилентерефталат -РВТ-…), сложных сополиэфиров (СоРЕ), термопластичных полиуретанов (TPU), полиацеталей (РОМ…), полиолефинов (PP, HDPE, LDPE, LLDPE,…), полиэфирсульфонов (PES), полисульфонов (PSU…), полифениленсульфонов (PPSU…), полиэфирэфиркетонов (РЕЕК), полиэфиркетонкетонов (РЕКК), полифениленсульфида (PPS), полиэфиримидов (PEI), термопластичных полиимидов, жидкокристаллических полимеров (LCP), феноксильных радикалов, блок-сополимеров, таких как сополимеры стирола-бутадиена-метилметакрилата (SBM), метилметакрилат-акрилат сополимеров бутил-метилметакрилата (МАМ), и их смесей.

Полимерное связующее также может быть термоотверждающимся, например, эпоксидные смолы, ненасыщенные полиэфиры, винилэфиры, полиуретаны, фенольные полимеры, полиимиды, бисмалеимиды или смесь термопластичных/термоотверждающихся веществ.

В случае, когда полимерное связующее имеет вид нетканого материала, в предпочтительном случае используется термопластичный волокнистый нетканый материал, который упомянут выше, или смесь волокон разных термопластичных материалов, упомянутых выше. В частности, используемый термопластичный волокнистый нетканый материал может представлять собой материалы, продаваемые, например, компаниями Protechnic (66, rue des Fabriques, 68702 - CERNAY Cedex - France) или Spunfab Ltd./Keuchel Associates, Inc. (175 Muffin Lane Cuyahoga Falls, OH 44223, USA). Такие нетканые материалы, также называемые сетками, могут состоять из непрерывных или коротких волокон. В частности, волокна, составляющие нетканый материал, будут иметь средний диаметр от 0,5 до 70 мкм (перед скреплением со слоем с однонаправленной ориентацией). В случае нетканого материала с короткими волокнами, волокна будут иметь длину, например, от 1 до 100 мм.

Ленты из волокон с однонаправленной ориентацией, соответствующие настоящему изобретению, могут использоваться для создания авиационных деталей, в которых требуются высокие механические свойства, в частности, для создания основных деталей, например, для фюзеляжа, панелей крыльев или любой другой сложной части, например, лопаток вентиляторов. Такие детали могут изготавливаться при помощи любого известного прямого процесса, например, внедрения или введения полимера.

Приведенные ниже примеры иллюстрируют настоящее изобретение, но не имеют ограничительного характера.

Пряди углеродного волокна AS7 J и GS 12K, а также IMA GS 12K продаются компанией Hexcel Corporation, Stamford, CT USA.

Нетканый материал 1R8D03 из сополимера полиамида плотностью 3 г/м2 продается компанией Protechnic.

Для справки, ширина слоев с однонаправленной ориентацией без задания размеров (208 прядей для поверхностной плотности 321 г/м2, 158 прядей для поверхностной плотности 250 г/м2 и 78 прядей для поверхностной плотности 125 г/м2) и не скрепленных с полимерным связующим, кроме поперечного скрепления расплавляемой прядью через каждые 50 мм, измерялась на длине 500 м вручную через каждые 5 м. Полученные результаты приведены ниже в Таблице 1.

| Таблица 1 | ||

| AS7 J 12K | Средняя ширина, мм | Стандартное отклонение, мм |

| 321 г/м2 | 519 | 1,1 |

| 250 г/м2 | 506 | 1,8 |

| 125 г/м2 | 499 | 0,3 |

Оказалось, что стандартное отклонение варьирует от 0,3 до 1,8 мм.

После этого был выполнен способ, соответствующий настоящему изобретению. Использовалась установка, показанная на фиг.5. Артикул нагреваемых разрезающих устройств по каталогу: Thermocut TC-1 от компании Loepfe Brothers, Ltd., Wetzikon, Switzerland.

Рабочие условия приведены в Таблице 2.

| Таблица 2 | ||||||||

| Нетканый материал | Волокно | Поверхностная плотность углеродного волокна,г/м2 | Ширина, мм | Линейная скорость, м/мин | Т° Валок 11, °С | Т° Валок 13, °С | Т°108a и 108b, °С | Т° 107a и 107b, °С |

| 1R8D03 | AS7 J 12K | 126 | 6,21 | 2,5 | 170 | 100 | 110 | 230 |

| AS7 GS 12K | 252 | 25,4 | 2 | 200 | 200 | 110 | 240 | |

| IMA GS 12K | 210 | 6,35 | 1,3 | 200 | 200 | 120 | 140 | |

| 193 | 64,7 | |||||||

| 460 |

Характеристики полученных лент представлены в Таблице 3.

Среднее значение и стандартное отклонение ширины измерялись с использованием следующего устройства: ленту сматывали с ее держателя с постоянной скоростью 1,2 м/мин и при постоянном натяжении от 200 до 400 сН, после чего (без держателя в этом состоянии) располагали на расстоянии 265 мм перед фотокамерой модели Baumer Optronic Type FWX 20, фокусное расстояние 20 мм, 1624×1236 пикселей (Baumer Optronic Gmbh, Germany). Настройки камеры: 1 пиксель равен 0,05 мм, что эквивалентно размеру фотоснимка 1640 пикселей×0,05=82 мм. После чего делался фотоснимок через каждые 38 мм на протяжении минимальной длины 50 м, что соответствует как минимум 1315 измерениям ширины.

После чего программа Neurocheck 5.1 (Neurocheck Gmbh, Germany) анализировала из