Самонарезающий винт

Иллюстрации

Показать всеИзобретение относится к винту для монтажа компонентов на заготовке и направлено на повышение фиксирующего усилия винта. Самонарезающий винт содержит ножку, причем нормальный виток сформирован на ножке, а формирующий внутреннюю резьбу виток сформирован на стороне кончика ножки, причем формирующий внутреннюю резьбу виток имеет диаметр больше, чем диаметр нормального наружного витка. Шаг резьбы, определенный между вершиной формирующего внутреннюю резьбу витка и вершиной нормального наружного витка, смежной с вершиной формирующего внутреннюю резьбу витка, больше, чем шаг нормальной наружной резьбы, и таким образом на стадии крепления и вращения опорная боковая сторона и задняя боковая сторона наружного витка лишены возможности вхождения в контакт с внутренним витком, а на стадии крепления и стопорения только вершина нормального витка заклинивается в опорной боковой стороне внутренней резьбы под действием аксиальной силы. 1 з.п. ф-лы, 6 ил.

Реферат

Область техники

Настоящее изобретение относится к винту для монтажа компонентов на заготовке, изготовленной из мягкого материала, такого как алюминиевый сплав, магниевый сплав или композитный материал, и в частности к самонарезающему винту, который ввинчивается в предварительно подготовленное безрезьбовое отверстие, образованное на заготовке из такого мягкого материала, одновременно формируя внутреннюю резьбу.

Уровень техники

В популярных в последнее время электронных продуктах, таких как мобильные телефоны, персональные компьютеры и портативные музыкальные проигрыватели, алюминиевый сплав имеет широкое применение ввиду снижения веса, сокращения размеров и хорошей способности к обработке, и для крепления компонентов на нем используется множество винтов.

Таким образом, в качестве примера такого винта в японском патенте №4490358 описан самонарезающий винт. Самонарезающий винт включает в себя нормальный виток (виток нормальной резьбы), образованный на ножке винта, и формирующий внутреннюю резьбу виток, имеющий больший диаметр, чем у нормального витка, и выполнен таким образом, что формирующий внутреннюю резьбу виток вкручивается в заготовку, образуя внутреннюю резьбу. Кроме того, любой шаг резьбы нормальных витков выполнен одинаковым с остальными. В соответствии с конфигурацией на стадии крепления и вращения обе боковые поверхности нормального витка не входят в контакт с внутренней резьбой. Таким образом, можно уменьшить крутящий момент затягивания и предотвратить заготовку от растрескивания.

Список ссылок

Патентная литература

Патентная ссылка 1: Патент Японии №4490358.

Сущность изобретения

Техническая задача

Таким образом, в качестве компенсации геометрии в самонарезающем винте любая боковая сторона нормального витка не входит в контакт с внутренней резьбой при креплении и стопорении. Таким образом, сила зажима не обеспечивается в достаточной степени и возможно вероятное высвобождение самонарезающего винта.

Решение задачи

В самонарезающем винте, в котором нормальный виток и формирующий внутреннюю резьбу виток, имеющий больший диаметр, чем у всех нормальных витков, образованных на ножке винта, из всех шагов резьбы нормальных витков, расположенных на стороне головки винта по отношению к формирующему внутреннюю резьбу витку, отдельно взятый шаг резьбы выполнен большим, чем остальные шаги резьбы.

У такого самонарезающего винта расстояние между опорной боковой стороной нормального витка и опорной боковой стороной витка внутренней резьбы меньше, чем расстояние между задней боковой стороной нормального витка и задней боковой стороной витка внутренней резьбы. Таким образом, при креплении и вращении, поскольку нормальный виток вкручивается в процессе нажима в направлении крепления, контактное сопротивление между опорной боковой стороной нормального витка и опорной боковой стороной внутренней резьбы незначительно. С другой стороны, при креплении и стопорении действие осевой силы вызывает сближение и вхождение в контакт опорной боковой стороны нормального витка с опорной боковой стороной витка внутренней резьбы, тем самым увеличивая силу крепления. Таким образом, самонарезающий винт по настоящему изобретению не только снижает крутящий момент затягивания, но и увеличивает эффективность силы крепления. Соответственно, можно достичь силы закрепления в достаточной степени, но без провоцирования трещин, даже когда самонарезающий винт используется в заготовке, выполненной из мягкого материала, такого как алюминиевый сплав или композитный материал.

Кроме того, предпочтительно, чтобы угол наклона боковой поверхности нормального витка был установлен меньшим, чем угол наклона боковой поверхности формирующего внутреннюю резьбу витка.

У самонарезающего винта при креплении и стопорении вершина нормального витка вклинивается в опорную боковую сторону витка внутренней резьбы. Таким образом, можно ожидать еще более увеличенной силы крепления.

Полезный эффект изобретения

Самонарезающий винт, согласно настоящему изобретению, может найти применение в различных заготовках из мягкого материала, а также твердого материала при использовании пониженного крутящего момента затягивания и увеличенного усилия зажима.

Подробное описание изобретения

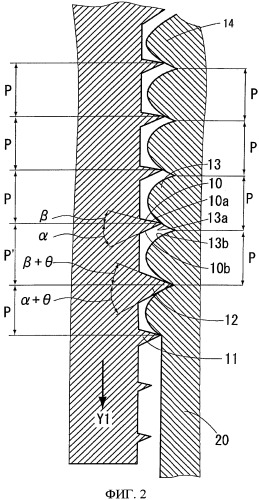

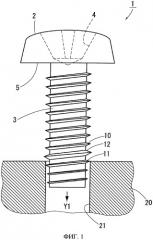

Далее первый вариант осуществления настоящего изобретения будет описан со ссылкой на фиг.1-3. Как показано на фиг.1, ссылочная позиция 1 обозначает самонарезающий винт, сформированный из головки винта 2 и ножки винта 3, выполненных как единое целое, и изготовлен из твердого материала, такого как углеродистая сталь или нержавеющая сталь. Головка винта 2 имеет шлиц 4, при этом сила ввертывания винта передается на самонарезающий винт 1 от завинчивающей насадки (не показана). С ножкой винта 3 как единое целое выполнена головка винта 2, нормальные витки 10 простираются в виде спирали из окрестности опорной поверхности 5 головки винта 2 в направлении расположения кончика ножки винта 3.

В то же время, на стороне наконечника ножки винта 3 сформированы направляющие витки 11, имеющие меньший диаметр, чем у нормальных витков 10. Направляющие витки 11 выбраны так, что их диаметр является таким же или немного большим, чем диаметр предварительно подготовленного отверстия 21, сформированного на заготовке 20. Заготовка 20 изготовлена из мягкого материала, такого как композит или алюминиевый сплав.

Кроме того, формирующий внутреннюю резьбу виток 12, имеющий больший диаметр, чем нормальный виток 10, формируется между нормальным витком 10 и направляющим витком 11. Нормальный виток 10, формирующий внутреннюю резьбу виток 12 и направляющий виток 11 непрерывно соединены с формированием резьбы на ножке винта 3.

Как показано на Фиг.2, шаг (Р) в нижней части внутренней резьбы 14, сформированной формирующим внутреннюю резьбу витком 12, определяется шагом (Р) в вершине профиля резьбы между формирующим внутреннюю резьбу витком 12 и направляющим витком 11. Кроме того, шаг (Р) в вершине профиля резьбы нормальных витков 10, которые расположены на стороне головки винта по отношению к формирующим внутреннюю резьбу виткам 12, выбран таким же, как и шаг (Р) в нижней части внутренней резьбы 14. Тем не менее шаг (Р′) между вершиной формирующего внутреннюю резьбу витка 12 и вершиной смежного нормального витка 10 выбирают большим, чем шаг (Р) в вершине профиля других нормальных витков 10. Это приводит к заклиниванию нормальных витков 10 во внутренней резьбе 14. Соответственно, вершины нормальных витков 10 расположены в положении, смещенном в направлении расположения опорной боковой стороны 13а внутренних витков 13. Согласно этой конфигурации расстояние между опорной боковой стороной 10a нормальных витков 10 и опорной боковой стороной 13a внутренних витков 13 меньше, чем расстояние между задней боковой стороной 10b нормальных витков 10 и задней боковой стороной 13b внутренних витков 13.

Кроме того, нормальный виток 10 и формирующий внутреннюю резьбу виток 12 имеют асимметричную форму, в которой угол наклона задней боковой стороны (α) - большой, а угол наклона опорной боковой стороны (β) - маленький. Угол наклона боковой стороны формирующего внутреннюю резьбу витка 12 выполнен большим, чем каждый из углов наклона боковой стороны нормальных витков 10 на (θ).

Как показано на Фиг.2, на стадии крепления и вращения самонарезающий винт 1 ввинчивается при применении осевой силы в направлении стрелки Y1. Как видно, вершина опорной боковой стороны 10a нормального витка 10 практически не находится в контакте с опорной боковой стороной 13a внутренней резьбы 13. При этом в данной конфигурации их контактное сопротивление незначительно и крутящие моменты затягивания устанавливаются невысокими. Конфигурация может быть выполнена таким образом, что на стадии крепления и вращения вершина опорной боковой стороны 10a нормального витка 10 находится в достаточной степени близко, но не входит в контакт с опорной боковой стороной 13a внутренней резьбы 13.

С другой стороны, как показано на Фиг.3, на стадии крепления и стопорения осевая сила, действующая на самонарезающий винт 1, оказывает давление на самонарезающий винт 1 в направлении, показанном стрелкой Y2 и оказывает давление на внутреннюю резьбу 14 в направлении, показанном стрелкой Y3, которое является противоположным по отношению к направлению стрелки Y2. Таким образом, на стадии крепления и стопорения вершина боковой поверхности 10a нормального витка 10 и опорная боковая сторона 13a внутренней резьбы 13 расположены ближе друг к другу и вступают в контакт друг с другом в сравнении со стадией крепления и вращения. Таким образом, контактное сопротивление увеличено получением значительной силы закрепления. В частности, на стадии крепления и стопорения вершина нормального витка 10 заклинивается в опорной боковой стороне 13a внутренней резьбы 13 путем установки угла наклона боковой стороны нормального витка 10 и формирующего внутреннюю резьбу витка 12, как описано выше. Соответственно, силы крепления увеличены в отношении контакта между обеими сторонами.

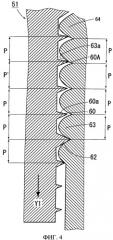

Далее второй вариант осуществления настоящего изобретения будет описан со ссылкой на Фиг.4 и 5. В самонарезающем винте 51, показанном во втором варианте исполнения изобретения, шаг резьбы выбирают иначе в сравнении с самонарезающим винтом 1, показанным в первом варианте осуществления изобретения. Как показано на Фиг.4, шаг резьбы (Р) между вершиной формирующего внутреннюю резьбу витка 62 и вершиной смежного с ним обычного витка 60 выбирают таким же, как и шаг резьбы (Р) в нижней части внутренней резьбы 64. С другой стороны, шаг резьбы (Р′) в вершине нормальных витков 60А, расположенных на стороне головки винта, выбирают большим, чем шаг резьбы (Р) в нижней части внутренней резьбы 64.

Таким образом, на стадии крепления и вращения, показанной на фиг.4, самонарезающий винт 51 имеет нормальный виток 60А, который входит в контакт с опорной боковой стороной 63a внутреннего витка 63 и нормальный виток 60, который не входит в контакт с ней. Таким образом, крутящие моменты затягивания значительно ниже, чем у самонарезающего винта 1 в первом варианте осуществления изобретения. С другой стороны, на стадии крепления и стопорения, показанной на Фиг.5, при приложении осевой силы нормальная резьба 60А далее приближается к и вступает в контакт с опорной боковой стороной 63a внутренней резьбы 63. Тем не менее, у нормальных витков 60, расположенных на участке между нормальным витком 60А и формирующим внутреннюю резьбу витком 62 даже при приложении осевое силы вершина опорной боковой стороны 60a не входит в контакт с опорной боковой стороной 63a внутренней резьбы 63. Таким образом, по сравнению с самонарезающим винтом 1 в первом варианте осуществления изобретения сила закрепления - слабая.

Как описано выше, можно добиться наиболее подходящего крутящего момента затягивания или силы закрепления при использовании по выбору самонарезающих винтов 1 и 51 (показано в первом и втором вариантах осуществления) в зависимости от материала заготовки.

Далее третий вариант осуществления настоящего изобретения будет описан со ссылкой на фиг.6. В самонарезающем винте 100 нормальный виток 110 выполнен таким образом, что он имеет трапецеидальный профиль. В этом случае ось начала отсчета шага резьбы нормальных витков 110 устанавливается по вершине, которая располагается на поверхности опорной боковой стороны 113a внутренней резьбы 113 в верхнем основании нормального витка 110.

Кроме того, нижняя часть внутренней резьбы 114, образуемая формирующим внутреннюю резьбу витком 112, имеющим трапецеидальный профиль, не имеет резьбы. В этом случае ось шага резьбы в нижней части внутренней резьбы 114 устанавливают на основе конечной точки расположения опорной боковой стороны 113a внутренней резьбы 113.

Краткое описание чертежей

Фиг.1 представляет собой общий вид, иллюстрирующий вариант осуществления настоящего изобретения.

Фиг.2 представляет собой частично увеличенный вид в разрезе, иллюстрирующий состояние крепления и вращения в соответствии с настоящим изобретением.

Фиг.3 представляет собой частично увеличенный вид в разрезе, иллюстрирующий состояние крепления и стопорения в соответствии с настоящим изобретением.

Фиг.4 представляет собой частично увеличенный вид в разрезе, иллюстрирующий состояние крепления и вращения в соответствии со вторым вариантом осуществления настоящего изобретения.

Фиг.5 представляет собой частично увеличенный вид в разрезе, иллюстрирующий состояние крепления и стопорения в соответствии со вторым вариантом осуществления настоящего изобретения.

Фиг.6 представляет собой частично увеличенный вид в разрезе, иллюстрирующий третий вариант осуществления настоящего изобретения.

Список ссылочных позиций

| 1 | самонарезающий винт |

| 2 | головка винта |

| 3 | ножка винта |

| 4 | шлиц |

| 5 | опорная поверхность |

| 10 | нормальные витки |

| 10a | опорная боковая сторона |

| 10b | задняя сторона |

| 11 | направляющие витки |

| 12 | формирующие внутреннюю резьбу витки |

| 13 | витки внутренней резьбы |

| 13a | опорная боковая сторона |

| 13b | задняя сторона |

| 14 | внутренняя резьба |

| 20 | заготовка |

| 21 | предварительно подготовленное отверстие |

1. Самонарезающий винт, содержащий ножку, причем нормальный виток сформирован на ножке, а формирующий внутреннюю резьбу виток сформирован на стороне кончика ножки, причем формирующий внутреннюю резьбу виток имеет диаметр больше, чем диаметр нормального наружного витка, отличающийся тем, что шаг резьбы, определенный между вершиной формирующего внутреннюю резьбу витка и вершиной нормального наружного витка, смежной с вершиной формирующего внутреннюю резьбу витка, больше, чем шаг нормальной наружной резьбы, и таким образом на стадии крепления и вращения опорная боковая сторона и задняя боковая сторона наружного витка лишены возможности вхождения в контакт с внутренним витком, а на стадии крепления и стопорения только вершина нормального витка заклинивается в опорной боковой стороне внутренней резьбы под действием аксиальной силы.

2. Самонарезающий винт по п.1, где угол наклона боковой поверхности нормального витка был установлен меньшим, чем угол наклона боковой поверхности формирующего внутреннюю резьбу витка.