Новые армирующие материалы, подходящие для получения композиционных деталей

Иллюстрации

Показать всеИзобретение относится к армирующим материалам и касается промежуточного материала, предназначенного для объединения с термореактивной смолой для получения композиционных деталей. Промежуточный материал состоит из однонаправленного полотна углеродных волокон, имеющего поверхностную плотность от 100 до 280 г/м2 и соединенного на каждой из своих сторон с тонкой пленкой термопластичных волокон, имеющей толщину от 0,5 до 50 микрон, причем промежуточный материал имеет общую толщину от 80 до 380 микрон. Изобретение обеспечивает создание композиционных деталей с объемной долей волокон 60% с удовлетворительными механическими свойствами, отвечающими техническим требованиям, предъявляемым, в частности, в области авиации. 5 н. и 16 з.п. ф-лы, 17 ил., 8 табл., 7 пр.

Реферат

Настоящее изобретение относится к технической области армирующих материалов, подходящих для создания композиционных деталей. Более точно, изобретение относится к новому промежуточному материалу, содержащему однонаправленное полотно для получения композиционных деталей путем вливания или нагнетания термореактивной смолы, к многоосным пакетам таких материалов, к способу получения композиционных деталей из пакета такого материала, а также к полученным композиционным деталям.

Изготовление композиционных деталей или изделий, то есть содержащих, с одной стороны, один или несколько армирующих составляющих или слоев из волокон и, с другой стороны, матрицу в основном термореактивного типа ("смола"), которая может включать термопласты, может осуществляться, например, способом, называемым "прямым" или "LCM" (от английского "Liquid Composite Moulding" - отливка жидких композитов). Прямой способ определяется тем, что один или несколько армирующих волокон используются в "сухом" состоянии" (то есть без конечной матрицы), а смола или матрица используются отдельно, например, нагнетая в литьевую форму, содержащую армирующие волокна (способ "RTM", от английского Resin Transfer Moulding - отливка с перемещением смолы), вливая сквозь толщу армирующих волокон (способ "LRI", от английского "Liquid Resin Infusion" или способ "RFI", от английского "Resin Film Infusion"), или также промазывая/пропитывая вручную валиком или кистью каждый единичный слой армирующих волокон, наносимый последовательно на форму.

Для способов RTM, LRI или RFI обычно сначала нужно сделать волокнистую заготовку в форме желаемого конечного изделия, затем пропитать эту заготовку смолой. Смола нагнетается или вливается при повышенной температуре под действием градиента давления, затем, когда все необходимое количество смолы будет содержаться в заготовке, систему доводят до более высокой температуры, чтобы реализовать цикл полимеризации/сшивки и в результате вызвать ее затвердевание.

К композиционным деталям, использующимся в автомобильной, авиационной или судостроительной промышленности, предъявляются очень строгие требования, в частности, в отношении механических свойств. Но механические свойства деталей в принципе связаны с таким параметром, как объемная доля волокон (TVF).

В этих промышленных секторах большое число заготовок производится на основе армирующего материала, в основном из углеродных волокон, в частности, однонаправленного типа. Можно теоретически рассчитать максимальную объемную долю волокон, содержащихся в однонаправленном полотне, предполагая два типа расположения: гексагональный или квадратный. В предположении соответственно гексагонального типа расположения и квадратного типа расположения полученная максимальная TVF составляет соответственно 90,7% и 78,5% (An Introduction to Composite Materials, D. Hull, T.W. Clyne, Second Edition, Cambridge Solid State Science Series, 1996). Но в реальности оказывается сложным получить для композиционных деталей объемные доли волокна выше 70%. На практике специалистами обычно считается, что объемная доля волокон (TVF) примерно 60% является стандартом для получения удовлетворительных композиционных деталей с хорошей воспроизводимостью (S.T. Peters, "Introduction, composite basics and road map", in Handbook of Composites, Chapman & Hall, 1998, p. 1-20, в частности, p. 8).

Смола, которую позднее добавляют, в частности, нагнетанием или вливанием к армирующим однонаправленным полотнам при получении детали, может быть термореактивной смолой, например, эпоксидного типа. Чтобы сделать возможным правильное течение через заготовку, состоящую из пакета разных слоев углеродных волокон, эта смола чаще всего является очень жидкой. Основным недостатком этого типа смолы является ее ломкость после полимеризации/структурирования, что приводит к низкому сопротивлению удару полученных композиционных деталей.

Чтобы решить эту проблему, в документах предшествующего уровня техники предлагалось соединять однонаправленные слои углеродных волокон с тонкой пленкой термопластичных волокон. Такие решения описаны, в частности, в патентных заявках или патентах EP 1125728, US 628016, WO 2007/015706, WO 2006/121961 и US 6503856. Добавление этой тонкой пленки позволяет улучшить механические свойства в испытаниях на усилие сжатия после удара (CAI) - испытание, широко используемое для определения характеристик сопротивления структур удару.

Документ US 2006/0154545 описывает также решение в случае однонаправленной ткани, но, учитывая характеристики описанного материала, не позволяет получить удовлетворительную TVF.

Ниже приводятся некоторые детали этих решений предшествующего уровня в рамках однонаправленных материалов. Патентная заявка EP 1125728 (Toray Industries Inc.) описывает армирующий материал, объединяющий лист усиливающих волокон с нетканым материалом из коротких волокон. Нетканый материал ламинируют по меньшей мере на одной стороне армирующим листом, чтобы волокна, образующие нетканый материал, проходили через армирующие волокна (углеродные) листа и, таким образом, встраивались в армирующие волокна. Нетканый материал состоит из смеси волокон с низкой температурой плавления и волокон с высокой температурой плавления. Важно отметить, что все цитируемые примеры используют единственный нетканый материал, комбинируемый на одной стороне с листом усиливающих волокон, состоящий из однонаправленного слоя или ткани, приводя к несимметричному армирующему материалу. Пример 4 использует лист усиливающих волокон, состоящий из однонаправленной ткани плотностью 300 г/м2. Толщина используемого нетканого материала не указывается, но она определенно достаточно большая, учитывая его поверхностную плотность (8 г/м2) и указанную долю пустот 90%. Используемый пакет относится к типу [-45/0/+45/90]2s, то есть 7 промежуточных слоев, содержащих единственный нетканый материал. Если принцип этого документа применить к слою углеродных волокон с более низкой поверхностной плотностью, например 134 г/м2, то соединение с таким же типом тонкой пленки, но с каждой стороны, чтобы получить симметричный материал, привело бы к очень низкой объемной доле волокон, не совместимой с созданием несущих конструкций для авиационной промышленности.

Патентная заявка WO 2007/015706 (The Boeing Company) описывает способ получения заготовок, комбинируя сшитую сборку, путем чередования слоев углеродных волокон и слоев нетканых материалов, чтобы повысить сопротивление удару композиционных структур. Нетканые материалы располагаются на каждом промежуточном слое, но не на каждой стороне углеродных слоев. Эта патентная заявка не упоминает ни диапазон поверхностной плотности углеродных слоев, ни диапазон толщин нетканых материалов. В примерах упоминается использование трех разных нетканых материалов, для которых уточняются только поверхностные плотности 4,25 г/м2 (0,125 oz/yd2 (унций/ярд) в американских единицах измерения), 8,5 г/м2 (0,25 oz/yd2), 12,7 г/м2 (0,375 oz/yd2). Не приводится никаких указаний о толщине этих продуктов. Одна из тонких пленок на основе сложного сополиэфира оказывает даже отрицательный эффект на свойства сопротивления удару. Примеры указывают толщину полученных панелей, поверхностную плотность углеродных слоев (190 г/м2) и тип углеродных волокон (T700, имеющий объемную плотность 1780 кг/м3). Толщина варьируется от 0,177 до 0,187 дюйма (то есть от 4,5 до 4,75 мм) для панелей, имеющих лучшие результаты в отношении разрушающего напряжения усилия сжатия после удара (CAI). Исходя из этой толщины и информации о типе волокон и поверхностной плотности углеродных слоев можно оценить TVF панелей, которая варьируется от 54 до 57%, т.к. эта доля ниже обычно принимаемой в рассмотрение специалистами для осуществления заготовок. Лучший результат по CAI (39,6 ksi, или 273 МПа) получен для TVF 54%.

В патентной заявке WO 2006/121961 нетканый материал, состоящий из растворимых волокон (например, в смолах эпоксидного типа) прокладывается на каждый промежуточный слой углеродных волокон при получении заготовки. Нетканый материал не соединяется напрямую с углеродным слоем. В представленном примере используется ткань из углеродных волокон с поверхностной плотностью 370 г/м2 вместе с нетканым материалом плотностью 60 г/м2. Полученный лист позволяет получить TVF всего 55%. Кроме того, недостаток точности в испытании на усилие сжатия после удара (CAI) (не уточняется энергия, с которой проводился удар) не позволяет вывести механические свойства из указанных измеренных значений.

Патент US 6503856 упоминает использование углеродного слоя, на который наложены два адгезионных слоя в виде тонкой пленки, по меньшей мере, на одну сторону углеродного слоя. Этот патент не указывает толщины адгезионных слоев (указаны только диаметры волокон этих двух слоев), а предпочтительная поверхностная плотность углерода составляет от 200 до 1000 г/м2. Целевым применением этого типа продукта являются электрогенераторы (батареи, топливные элементы), и выгода такого продукта не выявлена.

Таким образом, представляется, что в технологиях предшествующего уровня добавление тонкой пленки производится чаще всего в ущерб другим механическим свойствам. Действительно, как упоминалось ранее, механические свойства в основном определяются объемной долей волокон (TVF) и методы, описанные в уровне техники, не позволяют, в частности, получить композиционные детали, которые имели бы TVF порядка 60%.

Таким образом, одной из целей настоящего изобретения является предложение нового промежуточного материала, подходящего для получения композиционных деталей на основе термореактивной смолы, в частности, путем нагнетания или вливания смолы, который позволяет получить композиционные детали с объемной долей волокон порядка 60% и с удовлетворительными механическими свойствами, чтобы отвечать некоторым очень строгим техническим требованиям, предъявляемым, например, в области авиации.

Другой целью изобретения является выполнить эти технические требования, предлагая симметричный промежуточный материал, который легче получить и который более адаптирован к автоматизированным процессам.

В этом контексте изобретение относится к новому промежуточному продукту для получения композиционных деталей путем позднейшего нагнетания или вливания термореактивной смолы, состоящему из однонаправленного полотна углеродных волокон, имеющего поверхностную плотность от 100 до 280 г/м2 и соединенного на каждой из своих сторон с тонкой пленкой термопластичных волокон, имеющей толщину от 0,5 до 50 микрон, причем промежуточный материал согласно изобретению имеет общую толщину в интервале от 80 до 380 микрон, предпочтительно от 90 до 320 микрон.

Объектом настоящего изобретения является также способ получения такого промежуточного материала, в котором однонаправленное полотно углеродных волокон, имеющее поверхностную плотность от 100 до 280 г/м2, соединено на каждой из своих сторон с тонкой пленкой термопластичных волокон, причем указанные тонкие пленки имеют, каждая, толщину от 0,5 до 50 микрон, предпочтительно от 3 до 35 микрон, посредством этапа расплавления/охлаждения тонких пленок, так, промежуточный материал имел общую толщину от 80 до 380 микрон, предпочтительно от 90 до 320 микрон.

Согласно одному из других его аспектов изобретение относится к пакету промежуточных материалов согласно изобретению, скрепленных друг с другом внутри пакета. Согласно одному предпочтительному варианту осуществления такой пакет скрепляется не сшиванием и не вязанием, а пайкой, осуществляемой операцией нагревания/охлаждения тонкой пленки.

Объектом настоящего изобретения является также способ получения композиционной детали, содержащий следующие этапы:

a) приготовить пакет промежуточных материалов согласно изобретению,

b) факультативно скрепить полученный пакет в виде заготовки,

c) добавить путем вливания или нагнетания термореактивную смолу,

d) упрочнить желаемую деталь на этапе термообработки под давлением с последующим охлаждением,

а также полученные композиционные детали, которые имеют, в частности, объемную долю волокон (TVF) от 57 до 63%, предпочтительно от 59 до 61%. Согласно одному частному варианту осуществления способа согласно изобретению термореактивную смолу добавляют вливанием под давлением ниже атмосферного давления, в частности при давлении ниже 1 бара и составляющего, например, от 0,1 до 1 бар.

Промежуточный материал и способ согласно изобретению позволяют получить композиционные детали, имеющие TVF порядка 60%, что соответствует стандартной доле для несущих конструкций в авиационной промышленности (то есть деталей, жизненно важных для устройства), а также позволяют значительно улучшить сопротивление удару при низкой скорости у полученных композиционных деталей: например, падение инструмента в цехе при изготовлении композиционной структуры, удар посторонним предметом при ее применении в действие.

Давление, прикладываемое в процессе с нагнетанием, выше давления, использующегося в процессе с вливанием. Из этого следует, что получить детали с надлежащей TVF легче способом нагнетания, чем способом вливания. Материалы согласно изобретению позволяют достичь желаемой объемной доли волокон, в частности, порядка 60%, даже когда композиционную деталь получают с этапом c), в котором применяется вливание, а не нагнетание смолы. Впрочем, такой способ осуществления образует преимущественный вариант.

Композиционные детали, которые могут быть получены способом по изобретению, также составляют неотъемлемую часть изобретения, в частности детали, которые имеют объемную долю волокон от 57 до 63%, в частности от 59 до 61%.

Следующее описание и обращение к приложенным фигурам позволяет лучше понять изобретение.

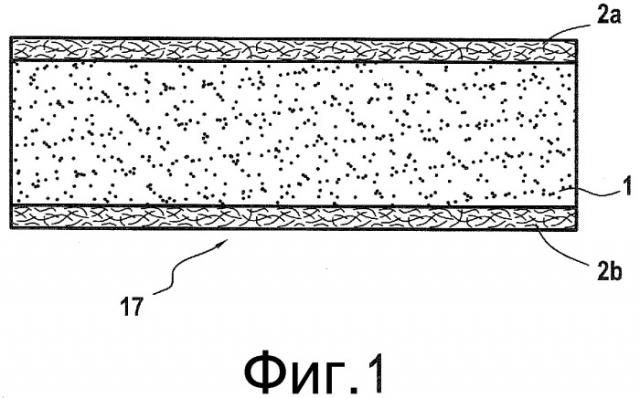

Фиг.1 схематически показывает вид в разрезе промежуточного материала согласно изобретению.

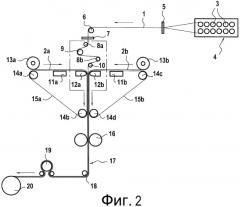

Фиг.2 приводит принципиальную схему машины для получения промежуточного материала согласно изобретению.

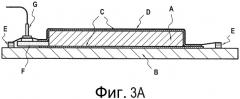

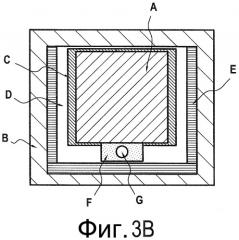

Фиг.3A и 3B показывают устройство измерения толщины заготовки в вакууме.

Фиг.4A и 4B схематически показывают в виде сверху промежуточный материал согласно изобретению, в котором были сделаны перфорации.

Фиг.5 - вид в изометрии одного примера перфорационного средства.

Фиг.6 - частичный вид устройства, объединяющего ряд перфорационных средств в линию.

Фиг.7-10 представляют собой микрошлифы промежуточных продуктов, состоящих из однонаправленного полотна, соединенного на каждой из своих главных сторон с тонкой пленкой (нетканой).

Фиг.11-14 представляют собой фотографии вида сверху спаянных и перфорированных пакетов согласно изобретению, а Фиг.15 является фотографией сверху промежуточного продукта, перфорированного согласно изобретению.

Фиг.16 сравнивает значения проницаемости, полученные в нескольких конфигурациях, в зависимости от объемной доли волокон.

Фиг.17 показывает результаты механических испытаний.

Под "однонаправленным полотном углеродных волокон" понимается полотно, состоящее исключительно или почти исключительно из углеродных волокон, расположенных параллельно друг другу. Можно предусмотреть наличие связующих нитей термопластичного типа, в частности, из полиамидов, сополиамидов, сложных полиэфиров, сложных сополиэфиров, блочных сополимеров полиамидов со сложным/простым эфиром, полиацеталей, полиолефинов, термопластичных полиуретанов, фенокси, чтобы при необходимости облегчить манипуляции с полотном перед соединением его с тонкими пленками термопластичных волокон. Эти связующие нити проходят чаще всего поперек углеродных волокон. Термин "однонаправленное полотно" включает также однонаправленные ткани, в которых разделенные промежутком уточные нити приводят к перекрещиванию с переплетением углеродных волокон, которые идут параллельно друг другу и образуют нити основы однонаправленной ткани. Даже в этих разных случаях, когда присутствуют такие связующие, швейные или уточные нити, углеродные волокна, параллельные друг другу, составляют по меньшей мере 95 мас.% полотна, которое, таким образом, квалифицируется как "однонаправленное". Однако согласно одному частному варианту осуществления изобретения, чтобы избежать волнистости, однонаправленное полотно не содержит никаких уточных нитей, которые переплетали бы углеродные волокна. В частности, промежуточный материал согласно изобретению является нетканым, несшитым, невязаным. В однонаправленном полотне углеродные нити предпочтительно не соединены полимерным связующим и поэтому относятся к сухим, то есть они не пропитываются, не промазываются, не соединяются с каким-либо полимерным связующим перед их соединением с термопластичными тонкими пленками. Тем не менее, углеродные волокна чаще всего характеризуются стандартной массовой долей промасливания, которая может составлять до 2% от их массы.

В рамках изобретения слой углеродных волокон, составляющий среднюю часть промежуточного материала, имеет поверхностную плотность от 100 до 280 г/м2. Этот диапазон плотностей позволяет инженерам проектного бюро легко определить правильные размеры композиционных структур, подбирая последовательность пакета разных слоев в зависимости от разных режимов механических нагрузок композиционных структур. Более низкая поверхностная плотность элементарного углеродного слоя открывает, кроме того, большую свободу выбора разных пакетов, возможных при постоянной толщине.

Поверхностная плотность однонаправленного полотна в промежуточном материале соответствует плотности однонаправленного полотна перед соединением с тонкими пленками, но измерить плотность однонаправленного полотна перед его соединением с тонкими пленками невозможно, так как волокна не имеют никакого сцепления между собой. Поверхностную плотность слоя углеродных волокон можно определить исходя из плотности промежуточного материала (однонаправленное полотно + 2 тонких пленки). Если поверхностная плотность тонких пленок известна, то можно рассчитать поверхностную плотность однонаправленного полотна. Преимущественным образом, определяют поверхностную плотность исходя из промежуточного материала путем химического травления (возможно также пиролизом) тонкой пленки. Этот тип способа классически используется специалистами для определения доли углеродных волокон в композиционной ткани или структуре.

Ниже описывается способ измерения поверхностной плотности промежуточного материала. Поверхностная плотность промежуточного материала измеряется взвешиванием вырезанных образцов площадью 100 см2 (то есть диаметром 113 мм). Для облегчения вырезания образцов из промежуточного материала, являющегося гибким, промежуточный материал помещают между двумя листами лощеного картона от компании Cartonnage Roset (Saint Julien en Genevois, Франция) плотностью 447 г/м2 и толщиной 0,450 мм, чтобы обеспечить некоторую жесткость системе. Для резки системы применяется круглый пневматический пробойник от компании Novi Profibre (Eybens, Франция); было отобрано по 10 образцов на каждый тип полученного промежуточного материала.

В однонаправленном полотне углеродные волокна находятся чаще всего в виде нитей из по меньшей мере 1000 филаментов, в частности из 3000-50000 филаментов, например, 3K, 6K, 12K или 24K. Углеродные нити имеют титр от 60 до 3800 текс, предпочтительно от 400 до 900 текс. Толщины однонаправленного углеродного полотна варьируются от 90 до 270 мкм.

Однонаправленное полотно соединено на каждой из своих сторон с тонкой пленкой термопластичных волокон, чтобы получить промежуточный материал, как схематически показано на фиг.1. Использование симметричного промежуточного материала позволяет избежать ошибок при формировании пакета во время ручного или автоматизированного осаждения для формирования композиционных деталей и, следовательно, избежать создания зон хрупкости, в частности промежуточного слоя без тонкой пленки.

Под "тонкой пленкой" понимается нетканый материал из непрерывных или коротких волокон. В частности, волокна, образующие нетканый материал, имеют средние диаметры в диапазоне от 0,5 до 70 мкм. В случае нетканых материалов из коротких волокон волокна будут иметь, например, длину от 1 до 100 мм.

В рамках изобретения, волокна, из которых образована тонкая пленка, преимущественно состоят из термопластичного материала, в частности, выбранного из полиамидов (PA: PA6, PA12, PA11, PA6,6, PA6,10, PA6,12 и т.д.), сополиамидов (соPA), блочных сополимеров полиамида с простым или сложным эфиром (PEBAX, PEBA), полифталамидов (PPA), полиэфиров (полиэтилентерефталат -PET-, полибутилентерефталат - PBT- и т.д.), сложных сополиэфиров (соPE), термопластичных полиуретанов (TPU), полиацеталей (POM и т.д.), полиолефинов (PP, HDPE, LDPE, LLDPE и т.д.), простых полиэфирсульфонов (PES), полисульфонов (PSU), полифениленсульфонов (PPSU), полиэфирэфиркетонов (PEEK), полиэфиркетонкетонов (PEKK), полифениленсульфидов (PPS) или полиэфиримидов (PEI), термопластичных полиимидов, жидкокристаллических полимеров (LCP), фенокси-полимеров, блочных сополимеров, таких как сополимеры стирол-бутадиен-метилметакрилат (SBM), сополимеры метилметакрилат-бутилакрилат-метилметакрилат (MAM), или являются смесью волокон, образованных из этих термопластичных материалов. Разумеется, материал подбирается к разным типам термореактивных систем, используемых для образования матрицы, при позднейшем получении композиционных деталей.

Толщина тонких пленок перед их соединением с однонаправленным полотном будет выбираться в зависимости от способа, каким они будут соединяться со слоем углеродных волокон. Чаще всего их толщина будет очень близкой к желаемой толщине на промежуточном продукте. Может также оказаться возможным выбирать для достижения желаемой толщины тонкую пленку с большей толщиной, которая будет подвергаться прокатке при высокой температуре на этапе соединения. Предпочтительно слой углерода соединен на каждой из своих основных поверхностей с двумя по существу идентичными тонкими пленками, чтобы получить идеально симметричный промежуточный материал. Толщина тонкой пленки перед соединением с однонаправленным углеродным полотном составляет от 0,5 до 200 мкм, предпочтительно от 10 до 170 мкм. В промежуточном продукте согласно изобретению толщина каждой тонкой пленки лежит в интервале от 0,5 до 50 микрон, предпочтительно от 3 до 35 микрон.

Толщина разных тонких пленок перед соединением определяется в соответствии со стандартом NF EN ISO 9073-2, используя метод A с площадью образца 2827 мм2 (диск диаметром 60 мм) и приложенное давление 0,5 кПа.

Промежуточный материал согласно изобретению имеет толщину в диапазоне от 80 до 380 микрон, предпочтительно от 90 до 320 микрон, что позволяет, в частности, достичь желаемой объемной доли волокон в конечной полученной детали даже в том случае, когда эта последняя изготовлена путем вливания при пониженном давлении.

Стандарт NF EN ISO 9073-2 не позволяет измерить отдельно один из компонентов материала, комбинированного из нескольких элементов. Поэтому применялись два метода: один для измерения толщины тонкой пленки сразу после ламинирования с однонаправленным полотном, а другой для измерения толщины промежуточного материала.

Так, толщина нетканого материала или тонкой пленки, закрепленной на однонаправленном углеродном полотне, была определена исходя из микрошлифов, что дает точность ±1 мкм. Метод следующий: промежуточный материал, объединяющий однонаправленное полотно, образованное из углеродных нитей, и две тонкие пленки, ламинированные на каждой стороне полотна, с помощью кисти пропитываются смолой, которая полимеризуется при температуре окружающей среды (Araldite и Araldur 5052 от компании Huntsman). Система фиксируется между двумя пластинами, чтобы приложить давление порядка 2-5 кПа во время полимеризации. Измерение толщины тонкой пленки, присутствующей в промежуточном продукте, не зависит от давления, приложенного на этом этапе. Один участок системы покрывается оболочкой из смолы, застывающей на холоде (Epofix Kit от Struers), затем шлифуется (с помощью наждачной бумаги на основе карбида кремния с зерном 320 мкм и разными войлоками с зерном до 0,3 мкм), чтобы можно было осуществить наблюдение с помощью оптического микроскопа Olympus BX 60 в сочетании с камерой Olympus ColorView IIIu. Применение этой смолы, которая полимеризуется при температуре окружающей среды, не оказывает никакого влияния на толщину тонкой пленки, но только позволяет провести измерения. Компьютерная программ analySIS auto 5.0 от компании Olympus Soft Imaging Solution GmbH позволяет сделать снимки и измерить толщину. Для каждого промежуточного материала (однонаправленное полотно в комбинации с тонкими пленками с каждой стороны) сделано 5 снимков с увеличением 20. Для каждого снимка проведено 15 измерений толщины тонкой пленки, и определены среднее значение и среднеквадратичное отклонение для этих измерений.

Толщина промежуточного материала была определена исходя из следующего способа, устройство для которого схематически показано на фиг.3А и 3В, в котором определяется среднее для пакета промежуточных продуктов. На этих фигурах A обозначает заготовку, B - опорную плиту, C - силиконизированную бумагу, D - пленку для создания вакуума, E - соединение для создания вакуума, F - дренажный войлок и G - устройство вакуумирования. Этот метод классически применяется специалистами и позволяет глобальные измерения при минимуме изменяемости, которая может иметься локально в самом промежуточном продукте. Заготовка, состоящая из пакета разных ориентированных слоев промежуточного материала, помещается между двумя слоями силиконизированной бумаги плотностью 130 г/м2 и толщиной 0,15 мм производства компании SOPAL в пленку для создания вакуума CAPRAN 518 от компании Aerovac (Aerovac Systemes France, Umeco Composites, 1 rue de la Sausse 31240 Saint-Jean, Франция) и в контакт с дренажным войлоком Airbleed 10HA, выпускаемым в продажу Aerovac. Герметичность системы обеспечивается с помощью соединения для создания вакуума SM5130 производства Aerovac. Разрежение, составляющее от 0,1 до 0,2 кПа, создается с помощью вакуумного насоса Leybold SV40 B (Leybold Vacuum, Bourg les Valence, Франция). Затем измеряют толщину заготовки между двумя цифровыми компаратарами TESA Digico 10, после вычитания толщины вакуумного покрытия и силиконизированной бумаги. Проведено 25 измерений на заготовку и определены среднее значение и среднеквадратичное отклонение этих измерений. Затем определяют полученную толщину промежуточного материала, деля общую толщину заготовки на число уложенных стопкой слоев промежуточных продуктов.

Выгодно, когда толщина промежуточного материала имеет низкую изменяемость, в частности среднеквадратичные отклонения толщины не превышает 20 мкм, предпочтительно не превышает 10 мкм, как это показано, в частности, в примерах ниже.

Кроме того, преимущественным образом, поверхностная плотность тонкой пленки лежит в интервале от 0,2 до 20 г/м2.

Соединение однонаправленного полотна и тонких пленок может быть осуществлено прерывным образом, например только в некоторых точках или зонах, но предпочтительно оно реализуется в соответствии со связью, которая простирается на всю поверхность полотна, которое считается непрерывным. Соединение однонаправленного полотна с двумя тонкими пленками может производиться посредством адгезионного слоя, например, выбранного из эпоксидных адгезивов, полиуретановых адгезивов, термореактивных клеев, адгезивов на основе полимеризующихся мономеров, структурных акриловых адгезивов или модифицированных акриловых адгезивов, плавких адгезивов. Но чаще всего соединение будет осуществляться благодаря клейким свойствам, которые имеют тонкие пленки при высоких температурах, например, на этапе термокомпрессии, позволяющем обеспечить связывание между однонаправленным полотном и тонкими пленками. Этот этап влечет размягчение термопластичных волокон тонкой пленки, позволяющее скрепить однонаправленное полотно с тонкими пленками после охлаждения. Условия нагревания и давления будут подгоняться к материалу, из которого состоят тонкие пленки, и к их толщине. Чаще всего этап термокомпрессии на всей поверхности однонаправленного полотна будет проводиться при температуре в интервале от Tf voile - 15°C до Tf voile + 60°C (где Tf voile означает температуру плавления тонкой пленки) и под давлением от 0,1 до 0,6 МПа. Так можно достичь степени сжатия тонкой пленки до и после соединения, составляющей от 1 до 10. Этап ламинирования тонкой пленки с однонаправленным углеродным слоем также является определяющим, чтобы правильно управлять конечной толщиной промежуточного материала. Действительно, в зависимости от условий температуры и давления, в частности, при ламинировании можно изменять и, следовательно, регулировать толщину тонкой пленки, присутствующей на каждой стороне в промежуточном продукте. Можно также предусмотреть соединение однонаправленного полотна с тонкими пленками только в некоторых зонах, проводя локализованный нагрев тонкой пленки, чтобы получить связь, которую можно было бы сопоставить с точечной связь прошивкой или вязаньем, использующимися в предшествующем уровне для получения многоосных материалов и для соединения однонаправленных полотен друг с другом. Нагревание может проводиться классическими тепловыми методами резистивного нагрева или ультразвуковым нагревом. Можно предусмотреть точечную пайку, приводящую к общей прерывистой пайке. Термин "точечная" в рамках описания используется для обозначения индивидуальных мест спайки, относящихся к совокупности мест спайки, и включает, таким образом, места спайки различной формы. Что касается промежуточного материала, точечная пайка может, в частности, иметь вид прерывных или непрерывных линий, то есть распространяться на всю ширину однонаправленного полотна, может иметь вид точек разной формы, в частности круговых или типа призм, колец и т.д. Для осуществления такой точечной пайки применяются подходящие нагревательные средства, действующие как пуансон. Эта точечная пайка, ведущая к общей прерывистой пайке, позволяет, например, достичь лучшей драпируемости. Эта точечная пайка может быть распределена по поверхности промежуточного материала, чтобы обеспечить его когезию и позволить обеспечить связывание между однонаправленным полотном и тонкими пленками. Чтобы обеспечить связь совокупности нитей однонаправленного полотна, места спая могут распространяться непрерывными линиями на всю ширину промежуточного материала, например, поперек однонаправленному полотну. Можно также использовать прерывистые линии или точки пайки, сдвинутые относительно друг друга, чтобы каждая нить регулярно встречала одно место спая, например, по меньшей мере, одно место спая через каждые 100 мм, предпочтительно, по меньшей мере, одно место пайки через каждые 10 мм.

Однонаправленное полотно может быть создано напрямую на поточной линии до своего соединения с тонкими термопластичными пленками. Нити, необходимые для образования полотна, в таком случае сматывают с бобин и распределяют на ленточном конвейере таким образом, чтобы они, прилегая, были параллельны друг другу. Может применяться также способ, описанный в патенте EP 0972102. Можно также использовать имеющиеся в продаже однонаправленные полотна, в которых когезия и возможность манипуляций будут обеспечиваться, например, связующими нитями посредством механической связи переплетением или химической связи благодаря полимерной природе связующих нитей. В любом случае однонаправленное полотно, которое будет скрепляться с тонкой(ими) пленкой(ами), будет иметь полное перекрытие с коэффициентом раскрытия, равным 0%. Такие материалы выпускаются, например, компанией SIGMATEX UK Limited, Runcom Cheshire WA7 ITE, Великобритания, под наименованием PW-BUD (пример: продукт PC2780600 200GSM/PW-BUD/T700SC 12K 50C/0600мм), или компанией OXEON AB, Швеция, под наименованием TEXERO. После того как связь между тонкими пленками и однонаправленным полотном реализована, полученный промежуточный материал имеет обычно коэффициент раскрытия 0%. Коэффициент раскрытия определяется, например, в соответствии с методом, описанным в примерах ниже.

Далее, после того как однонаправленное полотно соединено с тонкой(ими) пленкой(ами), можно изменить его коэффициент раскрытия и, таким образом, повысить его проницаемость, делая отверстия или перфорации. В таких случаях может быть выгодным достичь коэффициента раскрытия, составляющего от 0,1 до 5%, предпочтительно от 1 до 2%, полученного благодаря перфорациям, сделанным в толще промежуточного материала, например, поперек последнего. Из-за того что промежуточный материал согласно изобретению не является ни тканым, ни сшитым, он имеет контролируемую малую толщину, которая позволяет иметь коэффициент раскрытия порядка 1-2%, одновременно давая возможность получить слоистый материал с TVF от 59 до 61%, в частности порядка 60%, путем вливания в вакууме.

Например, перфорации проводятся регулярным образом и предпочтительно распределены по линиям, идущим в одном или двух направлениях, в частности, с шагом в интервале от 4 до 15 мм. Фиг.4A и 4B являются схематическими видами расположения перфораций 100 в плоскости промежуточного материала, относительно направления f, соответствующего направлению нитей в однонаправленном полотне. Расстояния между перфорациями являются чисто иллюстративными, здесь могут вноситься различные изменения, эти значения упоминаются, так как они используются в примерах. Места пайки - линии, параллельные друг другу, могут быть выровнены, как показано на фиг.4А, или смещены, в частности, на полшага, как показано на фиг.4В. Фиг.4А показывает перфорации, реализуемые методом чередования, в котором перфорации расположены вдоль двух линий, перпендикулярных друг другу, каждая из которых образует угол 45° с нитями однонаправленного полотна, чтобы перфорации были смещены на полшага, если смещаться параллельно и перпендикулярно нитям однонаправленного полотна. Фигура 4В иллюстрирует другой способ, в котором перфорации расположены вдоль двух линий, перпендикулярных друг другу, причем одна из них параллельна нитям однонаправленного полотна. Перфорации, имеющиеся в промежуточном продукте, имеют, например, больший размер, измеряемый параллельно поверхности однонаправленного полотна, лежащий в интервале от 1 до 10 мм. Перфорации могут иметь в плоскости промежуточного материала, например, круговое сечение или быть более или менее вытянутыми, в виде глаза или щели, как показано, в частности, на фиг.15. Форма перфораций зависит, в частности, от используемого перфорационного средства. Согласно таким вариантам осуществления, таким образом можно достичь поперечной проницаемости, в частности, от 10-13 м2 до 10-14 м2 для объемных долей волокон от 57 до 63%. Поперечную проницаемость можно определить как способность жидкости проходить через волокнистый материал. Она измеряется в м2. Приведенные выше значения, а также значения, упоминаемые в следующих примерах, измерены с приборами и измерительной техникой, описанной в диссертации, озаглавленной "Проблемы измерения поперечной проницаемости волокнистых заготовок для получения композиционных структур", автор Romain Nunez, защищена в Ecole Nationale Supérieure des Mines, Saint Etienne, 16 октября 2009 года, на которую можно сослаться для подробностей. Измерение проводится, в частности, с контролем толщины образца во время опыта, используя две концентрические цилиндрические камеры, позволяющие снизить влияние "race-tracking" (прохождение жидкости рядом или "сбоку" от материала, проницаемость которого нужно измерить). Используемой жидкостью является вода, давление составляет 1 бар ±0,01 бар.

Перфорации могут быть осуществлены любыми подходящими перфорационными устройствами, например, типа игл, остроконечных клиньев или других. Чтобы сохранить отверстие после удаления перфорационного средства, вокруг перфорационного средства производится нагрев. В таком случае перфорация осуществляется путем проникновения перфорационного средства и нагрева вблизи перфорационного средства, вызывающего размягчение тонкой пленки, с последующим охлаждением. Таким образом получается расплавление тонкой пленки вокруг перфорационного средства, что после охлаждения приводит к образованию нечто вроде глазка вокруг перфорации. При отведении перфорационного средства охлаждение является мгновенным или почти мгновенным, что позволяет полученной перфорации затвердеть. Предпочтительно н