Способ конструктивного преобразования профиля для уменьшения радиуса его гибки

Иллюстрации

Показать всеИзобретение относится к конструкциям составных профилей и может быть использовано в различных областях техники, в частности при создании обрамлений оконных и дверных проемов транспортных средств. Способ заключается в том, что профиль разбивают в поперечной плоскости, по меньшей мере, по высоте его контура в направлении радиуса гибки на два или более сопряженных между собой составляющих элемента. При этом обеспечивают их соединение с возможностью удерживания в сопряжении друг с другом в поперечной плоскости профиля и с возможностью свободного перемещения относительно друг друга в его продольной плоскости, сохраняя неизменным контур профиля в поперечной плоскости. Высоту каждого составляющего элемента в направлении радиуса гибки выбирают исходя из выполнения условия приемлемой для составляющего элемента деформации при заданном для профиля радиусе гибки. Технический результат заключается в уменьшении радиуса гибки профиля с сохранением его геометрии в поперечной плоскости. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к конструкциям составных профилей, предназначенных для гибки в их продольной плоскости, и может быть использовано в различных областях техники, в частности при создании обрамлений оконных и дверных проемов транспортных средств.

Известен фасадный сборный металлический профиль для изогнутых дверей и направляющих для них, составленный из комплекта профилей (см. патенты РФ №97761 и №2425942 по кл. МПК Е06В 3/00). Сборный профиль сконструирован с учетом особенностей способа его изготовления, при котором каждый из трех профильных элементов комплекта гнут по отдельности в продольной плоскости, на оправке с предварительно заданной кривизной, изогнутые профильные элементы надвигают друг на друга в продольном направлении и закрепляют относительно друг друга. Для соединения изогнутых профильных элементов описанным способом они должны иметь форму дуги большого радиуса, что при конструировании чаще всего не требует предварительных расчетов по обеспечению условий гибки.

Известны комбинированные профили для изготовления используемых в окнах железнодорожных вагонов оконных рам со скругленными углами (см. патенты РФ на полезные модели №82655, №79507 по кл. МПК B61D 25/00). Комбинированные профили составлены из отдельных металлических профилей с термовставками между ними.

Комбинированный профиль конструируют с учетом того, что металлические части соединяют с термовставками посредством соединения типа «ласточкин хвост», надвигая друг на друга в продольной плоскости, закрепляют термовставки в металлических частях с образованием неразъемного соединения и собранный профиль гнут в продольной плоскости с заданным малым радиусом по месту расположения углов рамы. При конструировании металлических профилей в этом случае необходимо обеспечить сохранение их целостности при гибке, выбирая для каждого из них форму и размеры в поперечной плоскости расчетным или экспериментальным путем.

Существуют определенные трудности при гибке металлических профилей малыми радиусами. Величина радиуса гибки обусловлена физическими свойствами металла и геометрией профиля в его поперечной плоскости. Для уменьшения радиуса гибки путем изменения геометрии профиля следует уменьшить площадь его поперечного сечения за счет уменьшения высоты профиля вдоль радиуса гибки.

В известных конструкциях профилей и способах их изготовления не решается задача по уменьшению радиуса гибки профиля путем его конструктивных преобразований с сохранением геометрии профиля, т.е. конфигурации и размеров, в его поперечной плоскости.

Задача, на решение которой направлено предлагаемое техническое решение, заключается в создании способа конструктивного преобразования профиля для уменьшения радиуса его гибки с сохранением геометрии профиля (конфигурации и размеров) в его поперечной плоскости.

Способ конструктивного преобразования профиля для уменьшения радиуса его гибки заключается в том, что профиль разбивают в поперечной плоскости, по меньшей мере, по высоте его контура в направлении радиуса гибки на два или более сопряженных между собой составляющих элемента. При этом:

- обеспечивают соединение составляющих элементов с возможностью удерживания их в сопряжении друг с другом в поперечной плоскости профиля и с возможностью свободного перемещения относительно друг друга в его продольной плоскости;

- сохраняют неизменным контур профиля в поперечной плоскости;

- выбирают высоту каждого составляющего элемента в направлении радиуса гибки исходя из выполнения условия приемлемой для составляющего элемента деформации при заданном для профиля радиусе гибки.

Предложенная разбивка профиля в его поперечной плоскости в одном или двух направлениях (по высоте или по высоте и ширине) на несколько составляющих элементов и возможность их свободного перемещения относительно друг друга в продольной плоскости профиля создают благоприятные условия для уменьшения радиуса гибки профиля за счет перераспределения деформационных нагрузок между составляющими профиль элементами.

Составляющие элементы можно выполнить из металла, например из алюминиевого сплава. Тогда высоту каждого составляющего элемента выбирают исходя из соблюдения условия его неразрушающей гибки, при котором относительное удлинение составляющего элемента меньше предельно допустимого значения.

Составляющие элементы также можно выполнить из эластичного материала, например из резины или пластмассы.

Сущность предлагаемого способа поясняется чертежами на примере конструктивного преобразования профиля из алюминиевого сплава для изготовления каркаса окна транспортного средства.

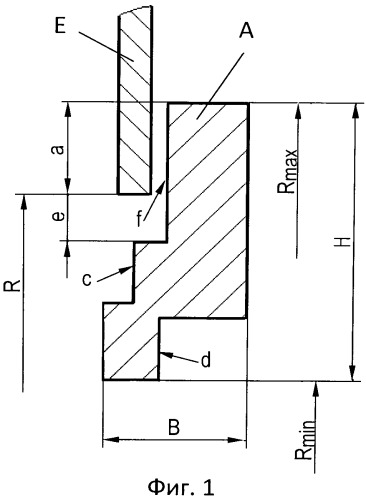

На фиг.1 изображен профиль в поперечной плоскости сечения.

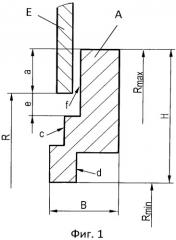

На фиг.2 представлена разбивка профиля, изображенного на фиг.1, на составляющие элементы.

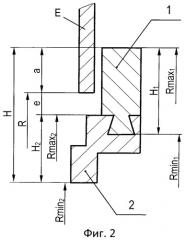

На фиг.3 изображен оконный проем в кузове транспортного средства.

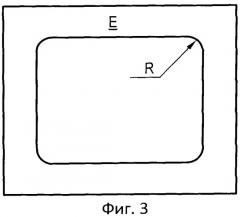

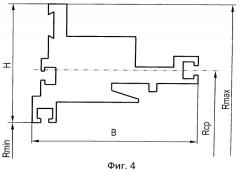

На фиг.4 изображен вариант геометрии профиля в поперечной плоскости.

На фиг.5 представлена разбивка профиля, изображенного на фиг.4, на составляющие элементы.

При разработке изделия, в состав которого должен входить, например, алюминиевый профиль, согнутый с определенным радиусом, производится:

1. Проектирование геометрии профиля А в поперечной плоскости с обеспечением им необходимых функциональных требований изделия (фиг.1).

2. Проверка возможности гибки спроектированного (исходного) профиля А с заданным радиусом R гибки.

3. Конструктивное преобразование исходного профиля А путем его разбиения в поперечной плоскости на два составляющих элемента 1, 2 (фиг.2) при невозможности обеспечения гибки исходного профиля А с заданным радиусом R гибки.

4. Проверка возможности гибки каждого составляющего элемента с соблюдением условия обеспечения гибки профиля с заданным радиусом R.

При обеспечении удовлетворительных условий гибки элементов 1, 2 конструктивное преобразование профиля А заканчивают.

5. Дополнительное разбиение исходного профиля А в поперечной плоскости на три составляющих элемента (не показано) с повторением проверки возможности гибки каждого из них с соблюдением обеспечения гибки профиля с заданным радиусом R - при отсутствии удовлетворительных условий гибки отдельных элементов 1, 2 на фиг.2.

При невозможности разбиения исходного профиля А на три составляющих элемента ищут другие пути решения поставленной задачи.

Рассмотрим предлагаемый алгоритм проектирования профиля с последующим его конструктивным преобразованием на конкретном примере.

Имеется проем в стенке Е, например, транспортного средства, с обозначенным на фиг.3 радиусом R угловых сопряжении между прямолинейными участками проема. Для данного проема необходимо изготовить каркас оконного блока, выполненный из алюминиевого профиля высотой Н, равной 36 мм, позволяющего осуществлять его гибку с заданным радиусом R, равным 95 мм.

1. Проектируем геометрию профиля А с учетом его функциональных особенностей в составе оконного блока: установочные места "с" резиновых уплотнительных профилей; выступы "d" для опорных поверхностей стеклопакета; опорные поверхности "f" для элементов крепления. Сечение профиля А с фрагментом стенки Е транспортного средства в области проема в стенке Е приведено на фиг.1 в упрощенном виде. При гибке рассматриваемого профиля А максимальную деформацию (удлинение) будет испытывать материал на верхней границе профиля, деформируемый по радиусу Rmax.

2. Для проверки возможности гибки металлического, в частности алюминиевого профиля, воспользуемся известной формулой относительного удлинения δ металла при его гибке, выраженной через максимальный и минимальный радиусы гибки:

δ = R max R c p − 1 = H 2 R c p = R max − R min R max + R min ( 1 ) ,

где Rcp≈Rmax-0,5H;

H=Rmax-Rmin;

Rmax, Rсp, Rmin - соответственно максимальный, средний и минимальный радиусы гибки профиля;

Н - высота профиля.

Определим конструктивные размеры, необходимые для проверки возможности гибки спроектированного профиля А.

Ширину опорной поверхности "а" каркаса у стенки Е примем равной 12 мм. Максимальный и минимальный радиусы гибки, измеряемые соответственно до верхней и до нижней границ рассматриваемого профиля:

Rmax=R+a=95+12=107(мм);

Rmin=Rmax-H=107-36=71(мм).

Подставляя значения Rmin и Rmax в формулу (1), определяем значение относительного удлинения 5 металла при его гибке:

δ = R max − R min R max + R min = 107 − 71 107 + 71 = 36 178 = 0,20

Полученное δ=20% превышает предельно допустимое значение относительного удлинения δ=13% для материала АД-31 в состоянии поставки «Т» (закаленный и естественно состаренный) по ГОСТ 22233-2001 (табл.10) и указывает на невозможность обеспечения гибки спроектированного профиля А заданным радиусом 95 мм.

Чтобы уменьшить относительное удлинение конструкции и не допустить его выхода за предельное значение, необходимо, как это видно из формулы (1), уменьшить либо максимальный радиус гибки Rmax, либо высоту Н профиля, или увеличить средний радиус гибки Rср. Однако увеличить Rсp чаще всего невозможно, так как эта величина достаточно жестко связана с радиусом округлений в углах оконного проема. Уменьшить Rmax или Н также не представляется возможным, так как изменение этих параметров повлечет за собой изменение геометрии профиля и всех соединяемых с ним уплотнительных элементов каркаса рамы.

3. Чтобы сохранить геометрию профиля (внешнюю конфигурацию и размеры) в его поперечной плоскости и обеспечить его целостность при гибке с меньшими радиусами, следует выполнить конструктивные преобразования профиля с учетом особенности его геометрии, которые обеспечат его гибку с заданным радиусом R, равным 95 мм. Для этого разбиваем исходный профиль А в его поперечной плоскости сечения по высоте Н его контура в направлении радиуса гибки R на два составляющих элемента 1 и 2, как показано на фиг.2. Составляющие элементы 1, 2 сопряжены между собой, образуя в поперечной плоскости контур исходного профиля А, и между ними выполнено соединение типа «ласточкин хвост», удерживающее их в сопряжении друг с другом в поперечной плоскости профиля А и обеспечивающее их свободное перемещение относительно друг друга в продольном направлении (фиг.2). Высота профильного элемента 1:

Н1=23(мм),

Высота профильного элемента 2:

Н2=18(мм).

Конструктивный зазор "е", учитывающий неточности изготовления конструкций и расширение металла, примем равным 6 мм.

Максимальный и минимальный радиусы гибки для элемента 1 составят соответственно:

Rmax1=R+а=95+12=107(мм),

Rmin1=Rmax1-H1=107-23=84(мм),

а для элемента 2:

Rmax2=R-е=95-6=89(мм),

Rmin2=Rmax2-H2=89-18=71(мм).

4. Проверяем возможность гибки составляющих элементов 1 и 2 с соблюдением условия обеспечения гибки профиля А с заданным радиусом R, равным 95 мм. Используя формулу (1), находим относительные удлинения элементов 1 и 2 при их гибке соответственно:

δ 1 = R max 1 − R min 1 R max 1 + R min 1 = 107 − 84 107 + 84 = 23 191 = 0,12 ,

δ 2 = R max 2 − R min 2 R max 2 + R min 2 = 89 − 71 89 + 71 = 18 160 = 0,11 .

Относительные удлинения составных элементов 1 и 2 не превышают предельно допустимого значения (δ=13%), т.е. условие гибки обеспечивается.

Аналогичные конструктивные преобразования и расчеты можно выполнить для металлического профиля более сложной геометрии (фиг.4, 5). С учетом особенностей геометрии профиля (фиг.4) разбиение его на два составляющих элемента 1 и 2 осуществлено не только по высоте Н, соответственно H1, H2, но и по ширине В: B1, B2 (фиг.5). Между составляющими элементами 1, 2 выполнено замковое соединение J (фиг.5), которое так же, как и соединение типа «ласточкин хвост» на фиг.2, удерживает элементы 1, 2 в сопряжении друг с другом, предотвращает их перемещения в поперечной плоскости, сохраняя форму и размеры профиля на фиг.4, и позволяет элементам 1, 2 свободно перемещаться только в продольном направлении относительно друг друга, т.е. обеспечивает соединяемым элементам 1, 2 одну степень свободы в продольной плоскости профиля.

Также можно преобразовать и профили, выполненные из эластичного материала. Например, из широко используемых для изготовления оконных уплотняющих профилей резины EPDM, термоэластопласта ТРЕ (см. ГОСТ 30778-2001, п.3.2) или из другого эластичного материала, профиль из которого при гибке не разрушается, но теряет форму (искажается геометрия профиля). Деформация такого профиля происходит не только в поперечном сечении, но и в продольном, и в этом случае высота каждого составляющего профиль элемента может быть определена экспериментально так, чтобы добиться приемлемой деформации составляющих элементов при гибке профиля с меньшими радиусами гибки.

Для гибки профилей, полученных путем описанного выше конструктивного преобразования, используются широко известные приспособления, оборудование, станки и методы. В частности, гибку с малыми радиусами производят на станках с использованием методов прессования, обкатки, навивки. Наибольшей популярностью пользуется метод навивки.

Таким образом, благодаря свободе перемещения в продольном направлении обеспечивается независимая друг от друга деформация составляющих элементов. Это позволяет, как показано в приведенных примерах, уменьшить радиус гибки профиля, сохраняя геометрию его контура в поперечной плоскости. При проектировании обрамления оконного блока для установки в транспортное средство подобное преобразование профиля, из которого изготавливают каркас рамы, дает возможность исключить работы по внесению изменений в элементы других конструкций, соединяемых с каркасом.

1. Способ конструктивного преобразования профиля для уменьшения радиуса его гибки, заключающийся в том, что профиль разбивают в поперечной плоскости, по меньшей мере, по высоте его контура в направлении радиуса гибки на два или более сопряженных между собой составляющих элемента, обеспечивая их соединение с возможностью удерживания в сопряжении друг с другом в поперечной плоскости профиля, с возможностью свободного перемещения относительно друг друга в его продольной плоскости и сохраняя неизменным контур профиля в поперечной плоскости, причем высоту каждого составляющего элемента в направлении радиуса гибки выбирают исходя из выполнения условия приемлемой для составляющего элемента деформации при заданном для профиля радиусе гибки.

2. Способ по п.1, характеризующийся тем, что составляющие элементы выполняют из металла, например из алюминиевого сплава, а высоту каждого составляющего элемента выбирают исходя из соблюдения условия его неразрушающей гибки, при котором относительное удлинение составляющего элемента меньше предельно допустимого значения.

3. Способ по п.1, характеризующийся тем, что составляющие элементы выполняют из эластичного материала, например из резины.