Способ получения магнитотвердого покрытия из сплава самария с кобальтом

Иллюстрации

Показать всеИзобретение относится к способу получения магнитотвердого покрытия из сплава самария с кобальтом и может использоваться при изготовлении постоянных магнитов, используемых в конструкциях малогабаритных двигателей постоянного тока, бортовой измерительной аппаратуре, а также различных устройствах, предназначенных для исследования космического пространства. Осуществляют послойное напыление с помощью плазмотрона на охлаждаемую подложку расплавленного в высокотемпературной зоне плазменной струи порошка сплава самария с кобальтом при следующем соотношении компонентов: самарий - 40 вес.%, кобальт - остальное. Напыление проводят в камере в среде отработанных инертных газов плазмотрона при температуре в пятне напыления 800-900°С. Получается покрытие из магнитотвердого сплава самария с кобальтом, имеющего высокую коэрцитивную силу и низкое значение температурного коэффициента намагниченности. 4 ил., 2 табл.

Реферат

Изобретение относится к методам получения магнитотвердых материалов с высоким полем размагничивания и может найти применение при производстве постоянных магнитов, используемых в конструкциях малогабаритных двигателей постоянного тока, бортовой измерительной аппаратуре, а также различных устройствах, предназначенных для исследования космического пространства.

Редкоземельные элементы могут образовывать с переходными металлами с незаполненной электронной 3d-оболочкой соединения, названные интерметаллическими, которые при комнатной температуре являются ферромагнетиками и характеризуются очень сильным магнитным полем. Остаточная индукция у таких соединений почти вдвое больше, чем у ферритов, они имеют высокие значения размагничивающего поля (коэрцитивной силы) и магнитной энергии, уровень которой превосходит значения, известные до появления этих соединений. Интерметаллические соединения имеют чрезвычайно высокую магнитокристаллическую анизотропию, с полями анизотропии, достигающими 300 кЭ, намагничивание до насыщения близкое к 12000 Гс. Температурный коэффициент обратимых изменений индукции таких соединений в интервале температур от +20 до +300°C составляет: -0,047…-0,051%/град.

Известен способ получения магнитотвердых материалов из соединений самария с кобальтом (Сергеев В.В., Булыгина Т.И. Магнитотвердые материалы. - М.: Энергия, 1980, стр.71-90). Способ включает выплавку сплава заданного химического состава в атмосфере инертного газа, измельчение слитков сплава в порошок, прессование порошка в магнитном поле, спекание и термическую обработку заготовок.

Существенным недостатком магнитов, полученных этим способом, является низкое значение коэрцитивной силы и температурная нестабильность магнитных свойств, ввиду резкого снижения их коэрцитивной силы с повышением температуры.

Кроме того, этим способом невозможно получить покрытия на поверхности детали без механического крепления или клеевой технологии.

Наиболее близким к предлагаемому является способ получения квазикристаллического сплава в виде покрытия (патент РФ №2335574 МПК: C22C 1/04, C22C 21/12. Опубл. 10.10.2008 Бюл.№28), заключающийся в том, что покрытие формируют при помощи плазмотрона послойным напылением на поверхность охлаждаемой теплоносителем детали расплавленных частиц, нагреваемых в плазменной струе, экранированной пирофорным технологическим газом, имеющим фокус обдува в пятне напыления, причем температуру в пятне напыления поддерживают в интервале 650…750°C.

Данным способом невозможно получить покрытие из магнитотвердого материала, так как экранировка плазменной струи, содержащей расплавленные частицы химически активного сплава самария с кобальтом пирофорным газом недостаточна для полной защиты их от атмосферного кислорода при напылении на воздухе, а заявляемая температура в пятне напыления недостаточна для образования высококоэрцитивной фазы.

Задачей изобретения является получение покрытия из магнитотвердого сплава самария с кобальтом, имеющего высокую коэрцитивную силу и низкое значение температурного коэффициента намагниченности.

Поставленная задача достигается тем, что в известном способе получения покрытия, заключающемся в послойном напылении при помощи плазмотрона на охлаждаемую подложку расплавленного в высокотемпературной зоне плазменной струи порошка металлического сплава, согласно изобретению напыление осуществляют в камере в среде отработанных инертных газов плазмотрона и обеспечивают температуру в пятне напыления 800-900°C, причем напыляемый порошок металлического сплава содержит самарий и кобальт при следующем соотношении компонентов: самарий - 40 вес.%, кобальт - остальное.

Техническим результатом изобретения является получение магнитотвердого материала в виде покрытия с высокой коэрцитивной силой и низким значением температурного коэффициента намагниченности в интервале температур -50…+500°C.

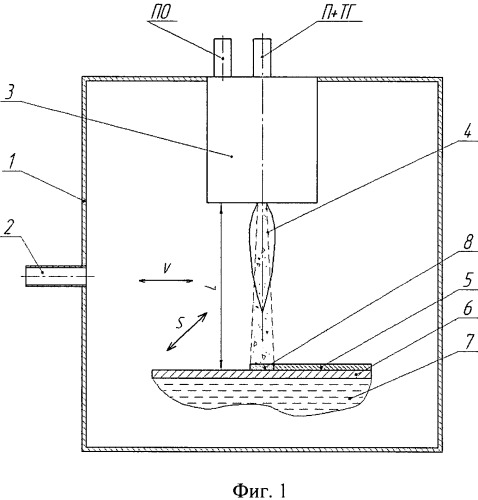

На фиг.1 схематично приведена установка, на которой реализуется заявляемый способ получения покрытия из сплава самария с кобальтом.

На фиг.2 приведена рентгенограмма исходного порошка.

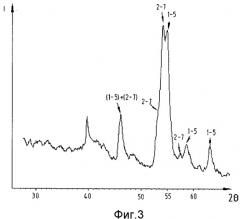

На фиг.3 приведена рентгенограмма напыленного покрытия.

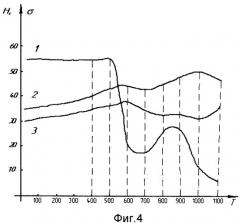

На фиг.4 приведены зависимости магнитных характеристик полученного покрытия от температуры.

Установка, с помощью которой реализуется заявляемый способ (фиг.1), содержит камеру 1 с патрубком 2 для выхода отработанных газов плазмотрона. Плазмотрон 3, создающий плазменную струю 4, имеет патрубки для ввода плазмообразующего газа (ПО) и напыляемого порошка с транспортирующим газом (П+ТГ). Покрытие 5 наносится на деталь 6, охлаждаемую теплоносителем 7.

Способ осуществляется следующим образом.

Порошок сплава, содержащего 40% самария, остальное - кобальт, транспортирующим газом гелием подается в плазмотрон 3, нагревается в плазменной струе 4 (в качестве плазмообразующего газа использован аргон) до температуры плавления и со скоростью, близкой к скорости плазменной струи на дистанции L, переносится к поверхности детали 6, охлаждаемой теплоносителем 7, при взаимном перемещении детали и плазмотрона. Плазмотрон расположен в закрытой камере, в которой образуется защитная среда за счет вытеснения воздуха отработанными инертными газами плазмотрона. Избыточное количество отработанного газа выходит из камеры через патрубок 2.

Температура в пятне напыления зависит от энергетических параметров работы плазмотрона (ток дуги J, напряжение катод-анод U) и технологических параметров процесса напыления (дистанции напыления L, скорости взаимного перемещения плазмотрона и детали V, расхода порошка qп и теплоносителя qж) и задается равной 800-900°C. При такой температуре обеспечиваются условия образования максимального количества гексагональной фазы SmCo5.

Как известно (Сергеев В.В., Булыгина Т.И. Магнитотвердые материалы. - М.: Энергия, 1980, стр.48-63) из числа многих интерметаллических соединений редкоземельных элементов с кобальтом, соединение SmCo5 имеет гексагональную структуру с низкой симметрией, высокую магнитную кристаллографическую анизотропию, сравнительно высокую температуру Кюри и высокое значение намагниченности насыщения. Магнитные моменты редкоземельных элементов и кобальта действуют параллельно, поэтому в качестве магнитотвердых материалов для постоянных магнитов желательно применять соединения SmCo5.

Так как в процессе напыления происходит расплавление металлического порошка в высокотемпературной зоне плазменной струи, то наиболее летучий компонент - самарий - испаряется, что отражается на сформированном покрытии. В зависимости от количества самария в составе покрытия меняется химический состав и структура покрытия и, соответственно, его магнитные характеристики: коэрцитивная сила, намагниченность насыщения и остаточная намагниченность.

Для выявления оптимального химического состава покрытия, соответствующего максимуму гистерезисных свойств, были опробованы порошки с различным содержанием самария. Процесс напыления для каждого вида порошка проводился при одинаковых технологических и энергетических параметрах (таблица 1), обеспечивающих максимальный коэффициент использования порошка и заданный температурный режим в пятне напыления 800-900°C.

| Таблица 1 | ||

| Технологические параметры | Единица измерения | Значение |

| Напряжение катод-анод U | В | 67 |

| Ток дуги I | А | 200 |

| Мощность дугового разряда плазмотрона W | кВт | 13,4 |

| Расход порошка qп | г/с | 1 |

| Размер частиц порошка qчп | мкм | 1…10 |

| Расход плазмообразующего газа аргона qa | л/с | 1,5 |

| Расход транспортирующего газа гелия qг | л/с | 2 |

| Дистанция напыления L | мм | 80 |

| Скорость взаимного перемещения плазмотрон-деталь V | мм/с | 6 |

| Шаг сканирования S | мм | 3 |

| Расход теплоносителя qж | л/мин | 6 |

Коэрцитивная сила исходного порошка близка к нулю. Магнитные характеристики покрытий, полученных из порошков с различным весовым содержанием исходных веществ, представлены в таблице 2. Из таблицы 2 видно, что максимальное значение коэрцитивной силы, равное 55 кЭ, наблюдается у исходного сплава содержащего 40 весовых процентов самария.

| Таблица 2 | |||

| Весовое содержание Sm в сплаве, % | Магнитные характеристики покрытий | ||

| Коэрцитивная сила Нс, кЭ | Намагниченность насыщения σm, Гс·см3/г | Остаточная намагниченность σr, Гс·см3/г | |

| 33 | 10 | 36 | 26 |

| 37 | 6 | 61 | 37 |

| 39 | 12 | 44 | 33 |

| 40 | 55 | 39 | 33 |

| 42 | 33 | 35 | 26 |

В напыленном образце с содержанием в исходным порошке 40 весовых процентов самария присутствует максимальное количество фазы SmCo5-фазы с гексагональной структурой, обладающей наибольшими значениями магнитной анизотропии и коэрцитивной силы.

Для выяснения фазового состава порошка исходного сплава и материала полученного покрытия был проведен рентгеноструктурный анализ.

Рентгенограмма порошка исходного сплава, содержащего 40 весовых процентов самария, представлена на фиг.2. На рентгенограмме участки 1-5 соответствуют фазе SmCo5, а участки 2-7 - Sm2Co7. Наблюдаем явно выраженный узкий рефлекс при 29-53° соответствующей фазе Sm2Co7 и расположенными на склонах плечами фазы SmCo5, что характерно для неоднородного кристаллического сплава.

На рентгенограмме видно, что наиболее интенсивные линии фаз Sm2Co7 и SmCo5 находятся в углах 20 от 35° до 60°, причем самые сильные линии этих соединений лежат очень близко друг к другу. Это вызвано тем, что структуры этих соединений родственны и межплосткостные расстояния близки. Наложение самых интенсивных линий различных фаз затрудняет проведение фазового анализа и снижает его точность. Однако линии, соответствующие отражению от базисных и призматических плоскостей этих соединений, не перекрываются, и это позволяет заметить присутствие второй фазы, если ее количество превышает 5…10%.

Рентгенограмма напыленного покрытия (фиг.3) показала, что содержание самария в покрытии примерно 37%, следовательно, 3% Sm испарилось при термосиловом взаимодействии плазменной струи и напыляемого порошка. Преобладающее количество, приблизительно 2/3 объема напыляемого покрытия соответствует фазе SmCo5, а оставшееся количество объема принадлежит фазе Sm2Co7. На рентгенограмме участки 1-5 принадлежат SmCo5, участки 2-7 - Sm2Co7.

Исследования фазового состава подтвердили, что основной вклад в высокие значения коэрцитивной силы принадлежит SmCo5.

Исследования на стабильность магнитных характеристик плазмонапыленного покрытия от температуры представлены на графике (фиг.4). Из графика видно, что значение коэрцитивной силы не изменяется до температуры 500°C (кривая 1), остаточная намагниченность при этом, незначительно повышается (кривая 2), а намагниченность насыщения повышается с 40 до 53 Гс·см3/г (кривая 3). Такое поведение магнитных характеристик сохраняется в диапазоне до 500°C при многократно повторяющихся режимах термообработки, что свидетельствует о высокой термостабильности магнитных свойств плазмонапыленного магнитотвердого покрытия из сплава самария с кобальтом.

Размагничивающий участок петли гистерезиса материала близок к прямоугольной, а максимальная магнитная энергия Wmax достигает значений 9,6 МГс·Э.

Предложенным способом получен плазмонапыленный высокостабильный магнитотвердый материал покрытия с высокой коэрцитивной силой до 60 кЭ, остаточной индукцией 4·103 Гс и коэффициентом температурной стабильности индукции 0,0001%/град, позволяющий работать при температурах от -50 до +500°C, при малых толщинах покрытия (с большим размагничивающим фактором), при отсутствии клеевой технологии их крепления на поверхностях магнитопроводов сложной геометрической формы.

Способ получения магнитотвердого покрытия из сплава самария с кобальтом, включающий послойное напыление с помощью плазмотрона на охлаждаемую подложку расплавленного в высокотемпературной зоне плазменной струи порошка сплава самария с кобальтом, отличающийся тем, что напыление осуществляют в камере в среде отработанных инертных газов плазмотрона при температуре в пятне напыления 800-900°С, причем напыляемый порошок упомянутого сплава содержит самарий и кобальт при следующем соотношении компонентов: самарий - 40 вес.%, кобальт - остальное.