Способ быстрого пиролиза биомассы и углеводородсодержащих продуктов и устройство для его осуществления

Иллюстрации

Показать всеИзобретения могут быть использованы для утилизации твердых бытовых отходов, отходов деревообработки, сельскохозяйственного производства и пищевой промышленности, а также для переработки твердых низкокалорийных продуктов, содержащих органическую составляющую. Способ включает воздействие последовательности тепловых импульсов, передаваемых от нагреваемых электрическими импульсами нагревательных элементов (14), размещенных в пиролизной камере (3) и разделяющих ее объем на локально нагреваемые ячейки. Длительность электрического импульса составляет 0,1-1,0 секунды, а мощность выбирают для обеспечения нагрева элемента до 450-500°С. Временной интервал между электрическими импульсами выбирают таким, чтобы обеспечить остывание элемента до 200-250°С. Выход парогазовой смеси осуществляют через отверстия (6) в стенках пиролизной камеры, конденсацию - на минимально расположенных, охлаждаемых поверхностях - конденсаторах (8). Устройство содержит загрузочную емкость (1), пиролизную камеру (3), емкости для приема жидких и твердых продуктов (9, 11) и нагревательные элементы (14), подсоединенные к источнику электропитания и обеспечивающие разделение на локально нагреваемые ячейки. Боковые стенки пиролизной камеры имеют отверстия для выхода парогазовой смеси (13), и на минимально возможном расстоянии от камеры расположены конденсаторы (8). Способ и устройство обеспечивают получение топливных продуктов и химикатов, могут быть использованы непосредственно на месте переработки сырья. 2 н. и 20 з.п. ф-лы, 2 ил.

Реферат

Изобретения относятся к способам и устройствам для осуществления быстрого пиролиза неизмельченных биомасс и углеводородсодержащих смесей и могут быть использованы для утилизации твердых бытовых и промышленных отходов, отходов деревообработки, сельскохозяйственного и пищевого производства, а также для переработки твердых низкокалорийных продуктов и смесей, содержащих органическую составляющую (гудрон, сланцы, высокозольный и бурый уголь, торф, шламы и др.), с получением топливных продуктов и химикатов.

К технологиям быстрого пиролиза, имеющих целью образование максимального количества жидких продуктов, относят процессы термохимического разложения углеводородсодержащих веществ без доступа кислорода в условиях быстрого нагрева до температуры, близкой к 500°С, и времени пребывания образовавшихся парогазовых продуктов при температуре 400-500°С менее 2 с. Эти условия требуют предварительного измельчения исходного сырья до частиц размером менее 3 мм [Thermochemical Conversion of Biomass to Liquid Fuels and Chemicals, Edited by M. Crocer, USA, Royal Society of Chemistry 2010, p.150]. Последнее требование увеличивает энергозатраты и стоимость реализации процесса и осложняет создание мобильных пиролитических установок, целесообразность использования которых обусловлена высокими расходами по сбору и перемещению исходного сырья с низкой энергетической и массовой плотностью к месту его переработки.

Описаны варианты способа переработки углеродсодержащих твердых веществ в альтернативное топливо методом быстрого пиролиза [RU 2451880 C2, опубл. 27.05.2012]. Способ осуществляют в две стадии, при этом на первой стадии сырье обезвоживают в вибрационной сушильной камере с кипящим слоем при температуре 155-170°С, а затем в реакторе быстрого пиролиза сырье подвергают термической деструкции по механизму т.н. энтропийного взрыва при температурах в интервале от 520°С (для древесных отходов) до 950°С (для углей и отходов угледобычи, ТБО и отходов сельскохозяйственного производства). Время пиролиза 5 с. Для осуществления процесса сырье предварительно измельчают до размера частиц от 0,1 до 5,0 мм в зависимости от вида сырья. Описанные варианты характеризуются следующими общими недостатками: необходимость предварительного измельчения сырья и технологическое разделение процессов сушки и пиролиза, требующее использования отдельных устройств различного типа.

Известен способ переработки органических веществ [RU 2201951 C1, опубл. 10.04.2003], согласно которому нагрев перерабатываемой смеси в газовой среде или в вакууме выполняют постадийно путем высокоскоростного нагрева со скоростью 103-105 град/с до температуры, которая для каждой стадии различна: от 200-375°С на первой стадии обезвоживания до 550-750°С на стадии, собственно, пиролиза, при этом на каждой стадии выделяют различные компоненты. Постадийный высокоскоростной нагрев обеспечивают последовательной подачей перерабатываемой смеси на вращающиеся валки, нагретые до температуры, соответствующей данной стадии. Необходимость нагрева массивных валков, которые нагревают лишь прилежащие слои прижатой к ним перерабатываемой смеси, исключает использование данного способа в промышленном масштабе. Кроме того, громоздкость системы последовательно расположенных валков затрудняет создание мобильных пиролитических установок для реализации способа.

Известен способ переработки влагосодержащего органического вещества в жидкое и газообразное топливо [RU 2203922 C1, опубл. 10.05.2003] путем измельчения и нагрева мелкодисперстного органического вещества без доступа кислорода в двух разделенных камерах: до 250-375°С (сушка) и до 650-750°С (переработка). При этом во второй камере обезвоженное мелкодисперсное вещество нагревают под действием холодно-плазменного высокочастотного разряда реактивного тока напряжением 1-500 кВ, частотой 1-300 кГц. Температура нагрева 650-750°С, мощность 0,8-1,2 кВт на каждый грамм перерабатываемого за 1 с вещества. В числе недостатков способа - необходимость предварительного измельчения сырья и существенное превышение температуры нагрева сырья, требуемой для максимального выхода жидкой фракции. Кроме того, технологическое разделение процессов сушки и пиролиза требует использования устройств, снабженных нагревателями различного типа, что усложняет и удорожает изготовление устройства.

Известны способ и установка для переработки органического и минерального сырья в жидкое и газообразное топливо [RU 2349624 C1, опубл. 20.03.2009], предназначенные для быстрого пиролиза различных видов органического и минерального сырья. Пиролиз предварительно измельченного и высушенного сырья, размещенного на движущемся конвейере в герметичном реакторе, осуществляют с помощью установленного над конвейером одноэлектродного плазмотрона путем быстрого нагрева сырья в плазме высокочастотного разряда с температурой 500-1500°С и затратах энергии 0,2-0,6 кВт/ч на 1 кг сырья при скорости обработки 0,1-10 тонн сырья в час. При этом плазмотрон совмещает функции устройства получения плазмы высокочастотного разряда и устройства высокоскоростного нагрева сырья. Установка может быть использована как в стационарном режиме, так и в мобильном варианте с использованием автономного источника энергии. В описании не приведены сведения о требуемой степени дисперсности сырья, однако очевидно, что при однократном проходе относительно крупные фрагменты при использовании данного способа и устройства могут быть не переработаны, а рециркуляция в данном устройстве не предусмотрена, что накладывает жесткие требования в отношении дисперсности перерабатываемой смеси. Указанный диапазон температуры нагрева сырья также существенно превышает уровень, требуемый для максимального выхода жидкой фракции, что значительно снижает ее долю в продуктах пиролиза. То же следует сказать и в отношении времени пребывания парогазовой смеси при высокой температуре. Кроме того, нагрев сырья осуществляют в тонком слое на холодном конвейере, что препятствует нагреву прилегающей к нему части смеси, вследствие чего определенная часть смеси также окажется не переработанной. Необходимо также отметить, что стенки реактора в процессе переработки сырья остаются холодными, что приводит к конденсации на них парогазовой смеси, к неконтролируемым потерям и загрязнению установки.

Описан газификатор твердого топлива, предназначенный для переработки торфа, низкосортного угля, отходов деревообработки, твердых бытовых отходов и т.п. путем взаимодействия топлива с газифицирующим агентом и пиролиза с получением горючего продукт-газа [RU 2232347 C2, опубл. 10.07.2004]. С целью повышения эффективности переработки продуктов, имеющих неравномерно распределенную по объему насыпную плотность, или склонных к спеканию под воздействием высоких температур, внутренние секции устройства, выполненные с возможностью вращения вокруг вертикальной оси устройства, имеют кожух с расположенной в нем футеровкой, в котором закреплены концы термоаккумулирующих элементов, представляющих собой керамические стержни, обладающие высокой теплоемкостью, равномерно распределенные по объему внутренних полостей секций диаметрально один над другим, или под углом друг к другу, или в виде объемной решетки, где элементы одного ряда находятся под углом к элементам другого ряда. Образовавшиеся спеки и уплотнения, соприкасаясь с горячими термоаккумулирующими элементами, интенсивно нагреваются и в процессе вращения секций разрушаются, что способствует улучшению газопроницаемости и теплообмена в спеках и уплотнениях, ускорению процесса пиролиза и повышению производительности газификатора. Однако это устройство не пригодно для осуществления технологии быстрого пиролиза, и, кроме того, запаса тепловой энергии, аккумулированной в стержнях, недостаточно для разрушения и пиролиза крупных фрагментов, которые могут содержаться в перерабатываемом сырье.

Известны устройства, в которых повышение эффективности пиролиза достигается за счет использования нагревательных элементов, расположенных внутри пиролизной камеры, при этом внутренние источники тепла используются самостоятельно или в сочетании с внешними.

В качестве прототипа заявляемых способа и устройства для его осуществления выбраны способ и устройство для термохимической обработки материалов растительного происхождения, описанные в [RU 2039078 C1, опубл. 09.07.1995]. Способ включает загрузку материала, нагрев его в герметичной камере до 400-450°С, при этом нагрев через стенку камеры осуществляют одновременно с постоянным равномерным нагревом внутри обрабатываемой массы продолжительностью 5-7 ч. Для осуществления способа предложено устройство, снабженное топкой для сжигания топлива и вытяжной трубой, включающее металлическую герметичную камеру, расположенную внутри теплоизоляционного слоя с зазором между ними, причем камера внутри снабжена равномерно расположенными нагревателями, а снаружи перегородками, плотно прилегающими к наружной поверхности камеры и внутренней поверхности теплоизоляционного слоя, в перегородках выполнены сквозные отверстия. Нагреватели представляют собой трубы, по которым пропускают часть потока дымовых газов из топки, разбивающие слой обрабатываемого материала на слои меньших размеров, при этом подача от этих элементов теплового потока, встречного греющей стенке, приводит к более быстрому нагреву более тонких слоев загруженного материала. Процесс характеризуется высокой продолжительностью, что делает нецелесообразным его промышленное использование и существенно снижает выход жидких фракций, а его конструктивные особенности не позволяет осуществлять эффективный пиролиз неизмельченных материалов, включающих крупные фрагменты.

Важным фактором, влияющим на выход наиболее ценной жидкой фракции, является время пребывания парогазовых продуктов пиролиза в условиях высокой температуры [Е. Hoekstra, Fast pyrolysis ofbiomass 3, Ph.D. Thesis, University of Twente, Enschede, The Netherlands, 2011]. Быстрое удаление продуктов пиролиза из зоны реакции минимизирует протекание вторичных реакций, приводящих к уменьшению выхода и ухудшению химического состава жидкой фракции.

Задачей, на решение которой направлена заявляемая группа изобретений, является создание способа быстрого пиролиза биомассы и углеводородсодержащих продуктов и устройства для его осуществления, позволяющих проводить быстрый пиролиз неизмельченного сырья, содержащего, в том числе, и крупные фрагменты. Дополнительно заявляемое изобретение решает задачу минимизации времени пребывания первичных парогазовых продуктов пиролиза при высокой температуре, их максимально быструю конденсацию и создание, таким образом, условий, обеспечивающих максимальный выход жидкой фракции, обладающей наибольшей энергетической ценностью и содержащей большое количество химических соединений, имеющих самостоятельное прикладное значение.

Поставленная задача решается предлагаемым способом быстрого пиролиза биомассы и углеводородсодержащих продуктов, включающим загрузку сырья в пиролизную камеру, пиролиз с помощью расположенных внутри пиролизной камеры нагревательных элементов, выход полученной парогазовой смеси и выгрузку полученного твердого продукта, отличающийся тем, что пиролиз осуществляют под действием последовательности тепловых импульсов, передаваемых от нагреваемых электрическими импульсами нагревательных элементов, размещенных в пиролизной камере таким образом, что ее объем разделен на локально нагреваемые ячейки, при этом для электропитания нагревательных элементов используют источник тока с электронным переключателем, причем длительность электрического импульса составляет 0,1-1,0 с, мощность электрического импульса выбирают такой, чтобы в течение импульса обеспечить нагрев нагревательного элемента до температуры 450-500°С, временной интервал между электрическими импульсами выбирают таким, чтобы обеспечить возможность остывания нагревательного элемента в промежутках между импульсами до температуры 200-250°С, при этом выход полученной парогазовой смеси осуществляется через отверстия в стенках пиролизной камеры, а конденсация ее паровой фракции осуществляется на конденсаторах, представляющих собой охлаждаемые поверхности, расположенные на минимально возможном расстоянии от внешних стенок пиролизной камеры.

Поставленная задача решается также предлагаемым устройством, содержащим загрузочную емкость, пиролизную камеру, емкости для приема жидких и твердых продуктов и размещенные внутри пиролизной камеры нагревательные элементы, отличающееся тем, что нагревательные элементы размещены в объеме пиролизной камеры таким образом, что ее объем разделен на локально нагреваемые ячейки, при этом нагревательные элементы выполнены из коррозионно- и термостойкого токопроводящего материала с высоким удельным электрическим сопротивлением и подсоединены к источнику тока с электронным переключателем, боковые стенки пиролизной камеры имеют отверстия для выхода полученной при пиролизе парогазовой смеси, а снаружи пиролизной камеры на минимально возможном расстоянии от ее стенок расположены конденсаторы, представляющие собой охлаждаемые поверхности.

Заявляемым способом могут быть переработаны биомассы, включая продукты деревообработки, в том числе, содержащие крупные фрагменты, отходы пищевой промышленности и сельскохозяйственного производства, твердые бытовые и промышленные отходы, а также твердые углеводородсодержащие продукты и смеси, имеющие низкую энергетическую ценность, например сланцы, илы, гудрон и др.

Наличие в перерабатываемой смеси металлических фрагментов, габариты которых превышают минимальный размер ячеек пиролизной камеры, не допускается.

Способ осуществляют следующим образом.

Из загрузочной емкости, которая одновременно выполняет роль дозатора, перерабатываемое сырье поступает в пиролизную камеру и распределяется по ее объему, заполняя пространство между нагревательными элементами, выполненными из коррозионно- и термостойкого токопроводящего материала с высоким удельным электрическим сопротивлением, преимущественно нихрома. Нагревательные элементы выполнены, преимущественно, в форме стержней. Быстрый пиролиз сырья осуществляют под действием последовательности тепловых импульсов, передаваемых от нагреваемых электроимпульсами нагревательных элементов. Электропитание нагревательных элементов осуществляют от источника постоянного или переменного тока, преимущественно от электрогенератора, снабженного электронным, например, семисторным переключателем, который может включать в себя таймер или электронный блок управления по специальной программе.

Длительность электроимпульсов составляет 0,1-1,0 с, а их мощность выбирают такой, чтобы при заданной длительности импульсов обеспечить их нагрев до температуры 450-500°С. Временной интервал между импульсами выбирают таким, чтобы в промежутках между импульсами нагревательные элементы успевали охладиться до температуры 200-250°С. При температуре выше 500°С увеличивается скорость вторичных реакций, что отрицательно влияет на выход и состав жидкой фракции, при температуре ниже 200°С процесс пиролиза, практически, останавливается. Оптимальный температурный интервал составляет 250-450°С. Длительность импульсов в указанном временном интервале подбирают экспериментально в зависимости от типа и степени дисперсности перерабатываемого сырья и диаметра нагревательных элементов. Чередование импульсного нагрева и последующего охлаждения смеси в указанных выше температурных условиях позволяет, во-первых, осуществлять процесс быстрого низкотемпературного пиролиза в экзотермическом режиме [Пиролиз древесины. Химическая энциклопедия. ХиМиК.ру], что снижает энергозатраты, обеспечивая высокую энергоэффективность процесса, во-вторых, обеспечить оптимальные условия для предотвращения протекания вторичных реакций пиролиза, уменьшающих выход жидкой фракции.

Крупные фрагменты перерабатываемого сырья, геометрические размеры которых больше расстояния между нагревательными элементами, подвергаются термическому воздействию тепловыми импульсами от нагревательных элементов, расположенных в верхней части объема пиролизной камеры, при этом они уменьшаются до размера, позволяющего переместиться вовнутрь камеры, где происходит их окончательная переработка. Для облегчения прохождения перерабатываемой смеси сквозь ячейки, образованные нагревательными элементами, во время загрузки и пиролиза биомассы и углеводородсодержащих продуктов перерабатываемая масса может быть подвергнута вибровоздействию.

Образующиеся первичные парогазовые продукты пиролиза выходят из пиролизной камеры через отверстия в ее стенках и сразу же попадают на конденсаторы - охлаждаемые поверхности, расположенные на минимально возможном расстоянии от наружных стенок пиролизной камеры, при этом паровая фракция конденсируется и стекает в приемник для жидких продуктов. Расстояние между охлаждаемыми поверхностями и наружными стенками пиролизной камеры выбирают минимально возможным, учитывая, что оно должно быть достаточным, чтобы обеспечить беспрепятственный максимально быстрый выход первичных продуктов к охлаждаемым поверхностям, и, тем самым, минимизировать протекание вторичных процессов, снижающих выход жидкой фракции и отрицательно влияющих на ее качественный состав. Это расстояние, в зависимости от состава парогазовой фракции, конструктивных особенностей устройства и его размеров, может составлять от 0,5 см до десятков сантиметров. В этих условиях обеспечивается максимальный выход жидкой фракции (т.н. бионефти), представляющей собой сложную смесь воды и высокоокисленных углеводородов, которая может быть использована в качестве альтернативного топлива, а также в качестве источника ценных химических продуктов. Состав полученной жидкой фракции можно в определенной степени регулировать, изменяя температуру охлаждаемых поверхностей. Так, для получения безводных продуктов она должна быть не ниже 100°С.

Оставшиеся несконденсированными газовые продукты (т.н. биогаз) выходят по специальному каналу за пределы устройства, и после очистки они могут быть использованы в качестве топлива для электрогенератора, который может быть применен для импульсного нагрева нагревательных элементов.

Вышеуказанные диапазоны выбраны исходя из оптимального сочетания условий осуществления заявляемого способа и конкретных задач, на решение которых направлено его применение. Так, например, в случае переработки твердых бытовых отходов, когда получение максимального выхода жидких фракций не является решающим требованием, расстояние между конденсаторами и стенками пиролизной камеры может быть увеличено, что облегчает конструирование и изготовление установки, но приводит к снижению выхода жидкой фракции.

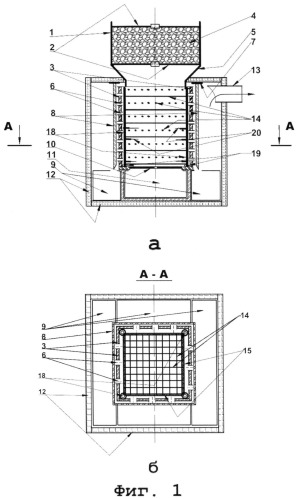

Для реализации заявляемого способа предложено устройство, схематически изображенное на Фиг.1 и 2.

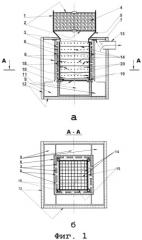

На Фиг.1 с помощью фронтального (а) и горизонтального (б) разрезов показана схема предлагаемого устройства, в котором в качестве нагревательных элементов использованы нихромовые стержни. На Фиг.2 показаны схема съемной нагревательной кассеты (а), и с помощью изометрического вида и вида сверху (вид А) - схема блока нагревательных кассет (б).

Устройство содержит загрузочную мерную емкость 1, снабженную на входе и выходе заслонками 2. Для удобства заполнения пиролизной камеры 3 перерабатываемым сырьем 4 между загрузочной емкостью и пиролизной камерой может быть установлен конусный переходник 5, нижнее сечение которого соответствует горизонтальному сечению пиролизной камеры, которая, предпочтительно, имеет прямоугольную форму. Стенки пиролизной камеры 3, одна из которых может быть выполнена съемной, могут быть изготовлены из любого прочного термостойкого материала, например термостойкого пластика или дюраля. Стенки пиролизной камеры снабжены отверстиями 6 для выхода первичных парогазовых продуктов пиролиза. Диаметр и количество этих отверстий выбирают такими, чтобы при сохранении необходимых прочностных характеристик корпуса пиролизной камеры обеспечить максимальную проницаемость стенок для парогазовой смеси и при этом не допустить проникновение перерабатываемой смеси за пределы камеры.

Снаружи пиролизной камеры установлены любым конструкционным способом, например, на фланцах 7, конденсаторы 8, предназначенные для конденсации паровой фракции первичной парогазовой смеси, представляющие собой охлаждаемые поверхности, форма и расположение которых должны обеспечить эффективную конденсацию паровой фракции выходящих из пиролизной камеры парогазовых продуктов. Охлаждаемые поверхности могут иметь любую технически обоснованную форму, например, могут быть плоскими или изогнутыми, и при этом могут быть ориентированы параллельно оси пиролизной камеры или под углом к ней. Расстояние между наружными стенками пиролизной камеры и охлаждаемыми поверхностями должно быть минимально возможным с тем, чтобы обеспечить быстрое попадание продуктов пиролиза на поверхность конденсатора до возникновения в них вторичных реакций разложения. Это расстояние, в зависимости от состава парогазовой фракции, конструктивных особенностей устройства и его размеров, может составлять от 0,5 см до десятков сантиметров. Конденсаторы могут охлаждаться любым технически доступным способом, например, с помощью внутренних каналов, по которым пропускают хладагенты, обеспечивающие необходимую температуру конденсации. Температуру конденсаторов регулируют любым подходящим способом, например, с использованием термопары, связанной с блоком управления скоростью подачи хладагента (на схеме не показаны). Для сбора конденсата предназначены приемные емкости 9. В нижней части пиролизная камера соединена через заслонку 10 с приемной емкостью 11 для твердых продуктов пиролиза. Устройство заключено в герметичный прямоугольный корпус 12, смонтированный из любого прочного материала, например железобетонных плит, одна из стенок корпуса выполнена открываемой или отодвигаемой для выемки жидких и твердых продуктов и проведения монтажных и ремонтных работ. В верхней части пространства между пиролизной камерой и корпусом имеется патрубок 13 для выхода газовой смеси (биогаза) в приемник для ее очистки в целях возможного использования в качестве топлива в электрогенераторе (на схеме не показаны).

Внутри пиролизной камеры по всему ее объему послойно размещены нагревательные элементы 14, выполненные из коррозионно- и термостойкого токопроводящего материала с высоким удельным электрическим сопротивлением, например, нихрома. Нагревательные элементы могут быть выполнены, преимущественно, в форме стержней, но возможна и любая другая форма с использованием проволоки (например, в форме спирали).

Нагревательные элементы размещены внутри пиролизной камеры таким образом, что ее объем разделен на локально нагреваемые ячейки, что обеспечивает быстрый нагрев перерабатываемой массы по всему объему пиролизной камеры и существенно облегчает ее масштабирование. Удобно использовать такое расположение нагревательных элементов, при котором в каждом слое они ориентированы взаимно параллельно, а нагревательные элементы, находящиеся в соседних слоях, ориентированы взаимно перпендикулярно, так что на схематическом виде сверху они образуют прямоугольные ячейки, как показано на Фиг.16 и на Фиг 26. Геометрические размеры нагревательных элементов и мощность подаваемых на них электроимпульсов выбирают исходя из габаритов устройства, вида перерабатываемой смеси и требуемых частотных параметров импульсов.

Для электропитания нагревательных элементов используют источник постоянного или переменного тока, преимущественно электрогенератор, ток которого с помощью электронного переключателя, например семисторного переключателя, включающего в себя таймер или электронный блок управления по специальной программе, преобразуют в электроимпульсы заданной формы и частоты.

С целью облегчения эксплуатации устройства, замены нагревательных элементов, проведения ремонтных и профилактических работ нагревательные элементы с помощью крепежных реек 15 вместе с электропроводкой 16 от электронного блока переключателя 17 могут быть объединены в плоские съемные кассеты (см. Фиг.2а), сконструированные с возможностью варьирования расстояния между нагревательными элементами в зависимости от степени дисперсности перерабатываемого сырья и его свойств. Съемные нагревательные кассеты с помощью вертикальных крепежных стоек 18 могут быть закреплены в кассетном блоке (Фиг.2б). Крепежные стойки могут устанавливаться на электромагнитные вибробашмаки 19, передающие кассетному блоку колебательные импульсы, способствующие прохождению перерабатываемой смеси сквозь ячейки, образованные нагревательными элементами. Съемные нагревательные кассеты могут быть размещены в кассетном блоке таким образом, чтобы в соседних слоях нагревательные элементы были расположены перпендикулярно друг другу (Фиг.2б), что и позволяет разделить рабочую зону пиролизной камеры на локально нагреваемые объемные ячейки. Описанное устройство кассетного блока и съемных нагревательных кассет позволяет при необходимости варьировать размер локальных объемных ячеек по высоте и горизонтальному сечению пиролизной камеры в зависимости от степени дисперсности и свойств перерабатываемого сырья. Кассетный блок устанавливают в пиролизной камере таким образом, что опорные стойки располагаются в углах пиролизной камеры параллельно ее продольной оси.

Внутри пиролизной камеры размещены датчики 20 для измерения значений величины проводимости по ее объему, соединенные с электронным переключателем, управляющим включением и отключением электропитания нагревательных элементов.

Для удобства эксплуатации и обслуживания пиролизная камера может быть установлена на роликовые салазки (не показаны), облегчающие ее перемещение.

Устройство работает следующим образом.

Загрузочную мерную емкость 1, играющую одновременно роль дозатора, заполняют предназначенной для переработки смесью, закрывают верхнюю заслонку 2 в целях недопущения выхода продуктов пиролиза в атмосферу, открывают нижнюю заслонку 2, и смесь через конусный переходник 5 поступает в пиролизную камеру 3 до ее полного заполнения, после чего нижнюю заслонку также закрывают в целях недопущения образования застойных зон, заполненных горючими газами. Выходное сечение переходной емкости соответствует поперечному сечению пиролизной камеры, что позволяет загружать сырье, содержащее фрагменты, размер которых может превосходить расстояние между нагревательными элементами. Основная часть сырья попадает в пространство между нагревательными элементами, заполняя объем пиролизной камеры, а крупные фрагменты задерживаются на верхнем слое нагревательных элементов. Включают источник электропитания, в частности электрогенератор, и с помощью электронного переключателя подают импульсы тока на нагревательные элементы, которые, в соответствии с заявляемым способом, осуществляют импульсный нагрев смеси. Температуру нагревательных элементов контролируют с помощью термопары (не показана). Под действием тепловых импульсов крупные фрагменты перерабатываются и опускаются внутрь камеры в пространство между нагревательными элементами, где они подвергаются полному пиролизу. В случае, если крупные фрагменты сырья не удается переработать полностью, они удаляются в ходе выемки продуктов.

Конструкция устройства позволяет варьировать расстояния между нагревательными элементами в нагревательной кассете и расстояния между кассетами в кассетном блоке, что позволяет заранее устанавливать геометрические размеры объемных ячеек в соответствии со степенью дисперсности смеси так, чтобы верхние ячейки соответствовали максимальным размерам фрагментов смеси, а нижние - минимальным.

Импульсное электропитание нагревательных элементов осуществляют, преимущественно, от электрогенератора. При этом электроимпульсы формируются с использованием электронного переключателя, например семисторного, управляемого с помощью таймера переключателя или электронного блока, управляемого специальной программой. Используют, преимущественно, газовые электрогенераторы, работающие, преимущественно, на «биогазе», получаемом в процессе пиролиза смеси описанным выше способом.

На этапе загрузки и на этапе переработки сырья в целях облегчения его загрузки, перемещения и выгрузки продуктов перерабатываемая смесь может подвергаться вибровоздействию со стороны кассетного блока, получающего импульсы от электромагнитных вибробашмаков 19, на которых установлены крепежные стойки кассетного блока.

Образующиеся первичные парогазовые продукты пиролиза выходят через отверстия в стенках пиролизной камеры и направляются на охлаждаемые поверхности (конденсаторы), расположенные так, чтобы обеспечить максимально быстрое попадание на них компонентов парогазовой смеси, и, тем самым, минимизировать протекание вторичных реакций разложения, снижающих выход жидкой фракции. Охлаждаемые поверхности могут быть плоскими или изогнутыми, т.е. иметь любую форму, обеспечивающую максимальную эффективность конденсации. В зависимости от специфики перерабатываемого сырья и конструктивных особенностей устройства, расстояние от наружных стенок пиролизной камеры до конденсаторов может составлять от 0,5 см до десятков сантиметров. При более близком расположении возрастает сопротивление потоку и снижается его скорость, что увеличивает время пребывания парогазовых продуктов в горячей зоне. К аналогичным последствиям приводит и излишняя удаленность конденсаторов от стенок пиролизной камеры. Площадь конденсирующих поверхностей выбирают исходя из условия максимальной эффективности конденсации паров. Образовавшийся конденсат стекает вдоль стенок конденсирующих поверхностей в приемные емкости 9.

После завершения пиролиза загруженного в камеру сырья, о чем судят по показаниям датчиков 20, открывают заслонку 10 и твердые продукты собирают в приемнике 11. Выемку приемников с продуктами осуществляют путем отодвигания (открытия) подвижной стенки корпуса устройства.

Оставшаяся газовая смесь попадает через канал 13 в разделительную камеру (на схеме не показана), в которой происходит очистка горючих газов, которые могут использоваться в качестве топлива в электрогенераторе.

Процесс пиролиза контролируют по показаниям датчиков 20 проводимости продуктов переработки смеси в нижней части пиролизной камеры. Достижение уровня сигнала, соответствующего величине, установленной предварительно в тестовых испытаниях, приводит к автоматическому отключению электропитания нагревательных элементов. После окончания пиролиза и выгрузки из пиролизной камеры твердых продуктов процесс может быть повторен в отношении новой порции смеси.

Предлагаемые способ и устройство могут быть использованы для проведения в промышленных масштабах быстрого пиролиза биомасс и углеводородсодержащих неизмельченных смесей различного происхождения, включающих, в том числе, и крупные фрагменты, и позволяет с максимальным выходом получать жидкую фракцию, которая может быть использована в качестве альтернативного топлива, а также для получения химических продуктов. При этом исключается попадание вредных продуктов в окружающую среду. Предлагаемое устройство может быть масштабировано в широких пределах и использовано в мобильном варианте непосредственно на месте нахождения подлежащих переработке биомасс или углеводородсодержащих смесей, что обеспечивает экономию на транспортировочных расходах.

1. Способ быстрого пиролиза биомассы и углеводородсодержащих продуктов, включающий загрузку сырья в пиролизную камеру, пиролиз с помощью расположенных внутри пиролизной камеры нагревательных элементов, выход полученной парогазовой смеси и выгрузку полученного твердого продукта, отличающийся тем, что пиролиз осуществляют под действием последовательности тепловых импульсов, передаваемых от нагреваемых электрическими импульсами нагревательных элементов, размещенных в пиролизной камере таким образом, что ее объем разделен на локально нагреваемые ячейки, при этом для электропитания нагревательных элементов используют источник тока с электронным переключателем, причем длительность электрического импульса составляет 0,1-1,0 с, мощность электрического импульса выбирают такой, чтобы в течение импульса обеспечить нагрев нагревательного элемента до температуры 450-500°С, временной интервал между электрическими импульсами выбирают таким, чтобы обеспечить возможность остывания нагревательного элемента в промежутках между импульсами до температуры 200-250°С, при этом выход полученной парогазовой смеси осуществляется через отверстия в стенках пиролизной камеры, а конденсация ее паровой фракции осуществляется на конденсаторах, представляющих собой охлаждаемые поверхности, расположенные на минимально возможном расстоянии от внешних стенок пиролизной камеры.

2. Способ по п.1, отличающийся тем, что в качестве источника тока используют источник постоянного или переменного тока.

3. Способ по п.2, отличающийся тем, что в качестве источника постоянного или переменного тока используют электрогенератор.

4. Способ по п.1, отличающийся тем, что газовые продукты, оставшиеся после конденсации паровой фракции, подвергают очистке и используют в качестве топлива для электрогенератора.

5. Способ по п.1, отличающийся тем, что во время загрузки и пиролиза биомассы и углеводородсодержащих продуктов перерабатываемую массу подвергают вибровоздействию.

6. Устройство для осуществления способа по пп.1-5, содержащее загрузочную емкость, пиролизную камеру, емкости для приема жидких и твердых продуктов и размещенные внутри пиролизной камеры нагревательные элементы, отличающееся тем, что нагревательные элементы подсоединены к источнику тока с электронным переключателем, выполнены из коррозионно- и термостойкого токопроводящего материала с высоким удельным электрическим сопротивлением и размещены в объеме пиролизной камеры послойно, взаимно параллельно в каждом слое, при этом боковые стенки пиролизной камеры имеют отверстия для выхода полученной при пиролизе парогазовой смеси, а снаружи пиролизной камеры на минимально возможном расстоянии от ее стенок расположены конденсаторы, представляющие собой охлаждаемые поверхности.

7. Устройство по п.6, отличающееся тем, что в качестве источника тока используют источник постоянного или переменного тока.

8. Устройство по п.7, отличающееся тем, что в качестве источника постоянного или переменного тока используют электрогенератор.

9. Устройство по п.8, отличающееся тем, что в качестве топлива для электрогенератора используют очищенные газовые продукты, оставшиеся после конденсации паровой фракции.

10. Устройство по п.6, отличающееся тем, что нагревательный элемент выполнен из нихрома.

11. Устройство по п.6, отличающееся тем, что нагревательный элемент выполнен в форме стержня или спирали.

12. Устройство по п.6, отличающееся тем, что в слое нагревательные элементы объединены в плоскую нагревательную кассету с возможностью варьирования расстояния между ними.

13. Устройство по п.12, отличающееся тем, что плоские нагревательные кассеты размещены в кассетном блоке, содержащем крепежные стойки, предназначенные для фиксации нагревательных кассет в параллельных плоскостях перпендикулярно продольной оси пиролизной камеры с возможностью варьирования расстояния между кассетами.

14. Устройство по п.13, отличающееся тем, что нагревательные кассеты размещены в кассетном блоке таким образом, что нагревательные элементы, расположенные в соседних кассетах, ориентированы взаимно перпендикулярно.

15. Устройство по п.13, отличающееся тем, что кассетный блок установлен в пиролизной камере таким образом, что крепежные стойки расположены в углах пиролизной камеры параллельно ее продольной оси.

16. Устройство по п.13, отличающееся тем, что крепежн