Способы работы водородных обратимых термохимических циклов и устройства для их реализации на базе металлогидридных технологий

Иллюстрации

Показать всеИзобретение относится к машиностроению. В предложенных прямых и обратных термохимических циклах между основными сорбционными процессами введены процессы регенерации теплоты в цикле на базе регенераторов теплоты с теплоаккумулирующей набивкой. В термосорбционных циклах применяются два и более слоев металлогидридов с различными сорбционными свойствами, заключенными в отдельные секции в одном генераторе-сорбере. Генератор-сорбер выполнен в виде блок-модуля. Для контроля и управления применяются различные типы систем с применением компьютеров. Изобретение позволяет в равной степени эффективно преобразовывать теплоту возобновляемых источников энергии: геотермальную, солнечную, ветровую и теплоту нагретых потоков газа или жидкости в другие виды энергии, а именно в механическую энергию, в теплоту обогрева зданий, а также в получение холода. 3 н. и 38 з.п. ф-лы, 28 ил.

Реферат

Изобретение относится к теплоэнергетике для тепло- и электропитания объектов жилого и технического назначения и предназначено для преобразования с этой целью имеющейся тепловой энергии, например нагретого потока газа выхлопной трубы двигателя внутреннего сгорания (ДВС), газовой струи газотурбинного двигателя (ГТД), парожидкостной струи геотермального источника, а также других возобновляемых источников тепловой энергии.

Главным недостатком тепловых электростанций является их низкий КПД при получении электроэнергии вследствие реализации таких циклов, как цикл Ренкина, газотурбинный цикл и других циклов на базе ДВС.

Мероприятия, направленные на повышение эффективности электростанций за счет утилизации сбрасываемой теплоты нагретого потока газа выхлопной трубы двигателя внутреннего сгорания (ДВС) или газовой струи газотурбинного двигателя (ГТД) для обогрева объектов жилого и технического назначения, не приносят желаемого результата, так как не используется потенциал сбрасываемой теплоты нагретых потоков. Это становится очевидным, так, например, для нужд обогрева объектов жилого и технического назначения нужна теплота с температурой (100-110)°C, а для ее получения используется теплота газового потока с температурой (700-800)°C.

Еще меньшей эффективностью обладают топочные устройства для отопления жилых домов и производственных помещений, так как для нагрева воды в контуре теплоцентрали до температур (100-110)°С используется теплота органического и углеводородного топлива с температурой сжигания (1000-1500)°С.

Известна экономичная тепловая электростанция (RU 2182246 C1, F02C 6/18, F25B 29/00, 26.10.2000), состоящая из котельной установки, воздушно-турбинного двигателя, теплового насоса, водяного насоса, газовоздушного теплообменника, установленного в котельной установке. Выходной конфузор воздушной турбины трубопроводом связан с поддувом котельной установки, причем количество теплоты, поглощаемое газовоздушным теплообменником, равно теплоте, поступающей с горячим воздухом в поддувало котельной установки. Выход газов из котельной установки трубопроводом связан с диффузором газового компрессора теплового насоса. Компрессор воздушно-турбинного двигателя и его турбина, газовый компрессор теплового насоса и его турбина, генератор электрического тока и водяной насос - все установлены на одном валу. Выходные угарные газы после газовой турбины теплового насоса выбрасываются в атмосферу с отрицательной температурой.

Недостатком данного устройства является неполное использование потенциала теплоты как в котельной установке, так и теплоты отводимых из нее газов продуктов сгорания. Кроме того, не используется тепловым насосом теплота окружающей среды (земли или атмосферы). А выброс газов продуктов сгорания в атмосферу с отрицательной температурой является прямыми потерями предлагаемого устройства, так как производство холода связано с дополнительными энергозатратами.

Известны способы преобразования теплоты в энергию сжатого водорода и далее в механическую работу на одном типе металлогидрида с помощью термохимического цикла (а.с. СССР 694748, а.с. СССР 832270).

Термохимическое сжатие водорода осуществляется с помощью двух стационарных состояний системы металлогидрид-водород с различными значений параметров давления и температуры системы.

Конечное значение водородной емкости металлогидрида не позволяет вести процесс непрерывно, поэтому по мере насыщения металлогидрида водородом при низкой температуре и низком давлении необходимо переводить систему в новое состояние для извлечения водорода при более высокой температуре, то есть извлечь водород при более высоком давлении. Далее, по окончании извлечения из металлогидрида всего накопленного водорода, система металлогидрид-водород должна быть переведена в исходное состояние для аккумулирования новой порции водорода.

Недостатком известного способа преобразования тепловой энергии в энергию сжатого водорода с использованием одного типа металлогидрида является низкая термодинамическая эффективность цикла преобразования тепловой энергии в энергию сжатого водорода, которая может принимать высокие значения только при использовании узкого температурного диапазона цикла термохимического сжатия. Кроме того, если источником нагрева является аккумулированная теплота потока газов выхлопной трубы двигателя внутреннего сгорания (ДВС), газовой струи газотурбинного двигателя (ГТД), парожидкостной струи геотермального источника и других источников тепловой энергии, не используется в полной мере потенциал теплоты.

Известна принятая за прототип установка (RU 2282040, F01K 25/06 2006.01), содержащая не менее двух термосорбционных аккумуляторов водорода, заполненных порошкообразным металлогидридом, систему газопроводов, систему подачи теплоносителя, при этом термосорбционный аккумулятор водорода содержит теплообменник, расположенный внутри газосборник в виде трубки с выводом, соединенный системой газопроводов с газосборником другого термосорбционного аккумулятора водорода, причем содержит не менее двух термосорбционных аккумуляторов водорода, пневмодвигатель или гидродвигатель, систему подачи охлаждающего и/или нагревающего теплоносителя, систему отвода охлаждающего и/или нагревающего теплоносителя, при этом газосборники связаны между собой системой газопроводов с пневмодвигателем в прямом и обратном направлениях, теплообменник подключен к системе подачи и к системе отвода охлаждающего и/или нагревающего теплоносителя.

Описанная установка имеет низкий коэффициент полезного действия, так как термохимический цикл сжатия водорода, заложенный в ней, не позволяет в полной мере реализовать потенциал подводимой теплоты аккумулированной в потоке газа или жидкости, а также малоэффективен при температуре источника нагрева выше 100°С.

В предлагаемом способе имеется возможность полного использования потенциала теплоты, аккумулированной в потоке газа или жидкости, с помощью обратимого цикла термохимического сжатия водорода и сохранения высокой термодинамической эффективности цикла при утилизации теплоты выхлопных газов двигателя внутреннего сгорания (газовой струи газотурбинного двигателя (ГТД) с температурой около (700-800)°С, парожидкостной струи геотермального источника и других источников тепловой энергии с меньшей температурой. Также предложен способ обратного обратимого термосорбционного цикла, позволяющего преобразовывать энергию сжатого водорода в теплоту для обогрева жилищ и производственных помещений, а также получить холод вплоть до криогенных температур.

Ниже представлены устройства термосорбционного компрессора, с помощью которых осуществляется способ проведения процессов прямого обратимого цикла термохимического сжатия водорода с использованием теплоты нагретого потока газа или жидкости в механическую энергию и/или теплоту обогрева объектов жилого и технического назначения, представлены устройства, с помощью которых осуществляется способ проведения процессов обратного обратимого термохимический цикла для получения теплоты для обогрева жилищ и производственных помещений, а также получить холода вплоть до криогенных температур.

Также представлены частные случаи способа работы высокоэффективной энергетической установки, холодильной установки и теплового насоса на базе металлогидридного термосорбционного компрессора водорода с изотермическим источником нагрева с температурой до (700-800)°С.

Названия изображений предлагаемых устройств, конструктивных решений их основных элементов, циклограмм и других вспомогательных графических материалов ниже представлены в виде перечня фигур:

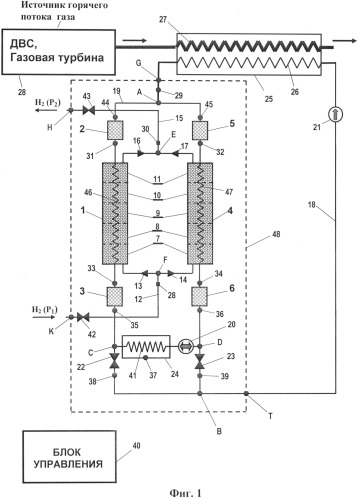

- Фиг.1 - Устройство металлогидридного блок-модуля термосорбционного компрессора для сжатия водорода, источником нагрева для которого является, например, поток горячих выхлопных газов ДВС или газовой турбины газотурбинной энергетической установки.

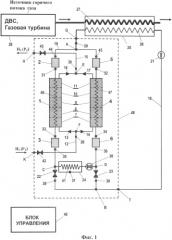

- Фиг.2 - Зависимости логарифма давления Р (IgP) от обратной абсолютной температуры Т (1/T) для металлогидридов, расположенных в секциях металлогидридного элемента.

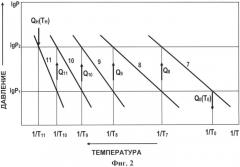

- Фиг.3 - Изображение градиентов температур в виде тепловых волн в генераторах-сорберах и прилегающих к ним регенераторах теплоты в процессе запуска.

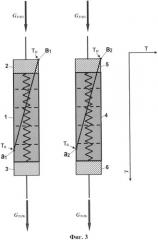

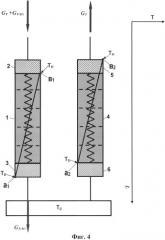

- Фиг.4 - Изображение градиентов температур в виде тепловых волн в генераторах-сорберах и прилегающих к ним регенераторах теплоты в процессе движения теплоносителя в циркуляционном контуре против часовой стрелки.

- Фиг.5 - Изображение градиентов температур в виде тепловых волн в генераторах-сорберах и прилегающих к ним регенераторах теплоты в процессе движения теплоносителя в циркуляционном контуре по часовой стрелке.

- Фиг.6 - Циклограммы включений левого и правого генераторов-сорберов.

- Фиг.7 - Схема устройства генератора-сорбера.

- Фиг.8 - Конструктивное решение генератора-сорбера.

- Фиг.9 - Конструктивное решение генератора-сорбера компрессионного металлогидридного блок-модуля с одним подводящим/отводящим патрубком водорода расположенным на холодном конце генератора-сорбера.

- Фиг.10 - Конструктивное решение регенератора теплоты с теплоаккумулирующей набивкой.

- Фиг.11 - Компрессионный блок-модуль, в котором в качестве теплоносителя используется воздух окружающей среды.

- Фиг.12 - Компрессионный металлогидридный блок-модуль, в котором в качестве теплоносителя используются непосредственно продукты сгорания энергетических установок.

- Фиг.13 - Компрессионный металлогидридный блок-модуль с изотермическим узлом нагрева.

- Фиг.14 - Схема энергетической установки на базе компрессионного блок-модуля и энергопреобразователя.

- Фиг.15 - Металлогидридное устройство для получения холода при использовании изотермического источника теплоты.

- Фиг.16 - Устройство холодильного металлогидридного блока.

- Фиг.17 - Графиков зависимости логарифма давления (lgP) от

обратной температуры (1/T) для металлогидридов в секциях холодопроизводителя.

- Фиг.18 - Положение тепловых волн в левом и правом холодопроизводителях по окончании первого полуцикла.

- Фиг.19 - Положение тепловых волн в левом и правом холодопроизводителях по окончании второго полуцикла.

- Фиг.20 - Циклограммы работы левого и правого металлогидридных холодопроизводителей блока металлогидридного холодильника.

- Фиг.21 - Устройство металлогидридного теплового насоса при использовании изотермического источника теплоты.

- Фиг.22 - График зависимости логарифма давления (lgP) от обратной температуры (1/T) для металлогидридов в секциях металлогидридного теплопроизводителя.

- Фиг.23 - Устройство металлогидридного холодильника с механическим компрессором для сжатия водорода.

- Фиг.24 - Устройство объединенного модуля металлогидридного холодильника, состоящего из металлогидридного компрессионного блока и холодопроизводящего блока.

- Фиг.25 - Циклограмма работы холодопроизводителей холодопроизводящего блока.

- Фиг.26 - Устройство объединенного блок-модуля металлогидридного холодильника, управляемого реверсивными насосами теплоносителей.

- Фиг.27 - Устройство объединенного модуля металлогидридного теплового насоса, состоящего из металлогидридного компрессионного блока и теплопроизводящего блока.

- Фиг.28 - Устройство объединенного блок-модуля металлогидридного теплового насоса, управляемого реверсивными насосами теплоносителей.

На фиг.1 представлено устройство металлогидридного блок-модуля термосорбционного компрессора для сжатия водорода, источником нагрева для которого, например, является поток горячих выхлопных газов ДВС или газовой турбины газотурбинной энергетической установки.

Устройство скомпоновано таким образом, что представляет собой компрессионный металлогидридный блок-модуль, позволяющий повышение производительности по водороду простым суммированием однотипных модулей.

Компрессионный металлогидридный блок-модуль 48 включает в себя два одинаковых металлогидридных генератора-сорбера водорода 1 и 4, снабженных теплообменными поверхностями 46 и 47 соответственно, объединенных реверсивным циркуляционным внутренним контуром теплоносителя 19, на линии которого по обе стороны генераторов-сорберов водорода 1 и 4 соответственно установлены регенераторы теплоты 2, 3 и 5, 6 с теплоаккумулирующей набивкой. В контуре теплоносителя также установлен охладитель 24 с теплообменной поверхностью 41 и реверсивный привод теплоносителя 20 (как вариант представлен реверсивный насос).

Металлогидридные генераторы-сорберы водорода 1 и 4 состоят из двух и более секций (в данном случае их показано пять - 7, 8, 9, 10 и 11), которые заполнены порошкообразным металлогидридом с различными сорбционными свойствами. Секции расположены вдоль потока теплоносителя, а содержащийся в них металлогидрид меняет свои свойства от малостабильного со стороны охладителя 24 к более стабильному со стороны нагревателя 25.

Таким рядом гидридообразующих материалов может быть, например, лантанникелевый сплав, легированный алюминием по формуле LaNi(5-y)Aly, где у может изменяться в пределах от 0 до 1.

Подбор металлогидридов по параметрам давление-температура для каждой секции генератора-сорбера в идеализированном виде представлен на фиг.2. в виде зависимости логарифма давления Р (lgP) от обратной абсолютной температуры T (1/T) для металлогидридов 7, 8, 9, 10 и 11, расположенных соответственно в секциях 7, 8, 9, 10 и 11.

Такие зависимости наиболее удобны, так как с их помощью можно представить два стационарных состояния одинаковых по давлению p1 сорбции и P2 десорбции водорода, используемых различных металлогидридов при различных температурах.

Так, если продвигаться по секциям со стороны охладителя в сторону нагревателя то будем иметь следующее.

В секции 7 металлогидрид сорбирует водорода при температуре Т0 с отводом теплоты Q0(T0) в охладитель 24 и десорбирует при температуре T7. Металлогидрид следующей секции 8 сорбирует водород при температуре Т7 с отводом теплоты Q8 на десорбцию водорода в секцию 7 и десорбирует при температуре T8 и так далее, то есть теплоты Q9, Q10 и Q11 при сорбции водорода последующих металлогидридах идут на десорбцию водорода предыдущих металлогидридов.

Металлогидрид последней секции 11 потребляет теплоту QH(TH) на десорбцию водорода из нагревателя 25.

Обратимость термохимического цикла термосорбционного компрессора с несколькими и более металлогидридными секциями обеспечивается в идеализированной постановке равенством температур сорбции водорода в последующем металлогидриде с температурой десорбции водорода предыдущего металлогидрида, а также в пределе полной регенерацией аккумулированной теплоты металлогидридных секций при переходе от процесса десорбции к процессу сорбции за счет высокоразвитой теплопередающей поверхности теплоносителя всех металлогидридных секций, а также установкой регенераторов теплоты с теплоаккумулирующей набивкой по линии теплоносителя со стороны охладителя и нагревателя для каждого генератора-сорбера.

Устройство содержит также внешний контур 18 теплоносителя, включающий в себя теплообменную поверхность 26 нагревателя 25 в виде противоточного теплообменника. Для подключения компрессионного металлогидридного блок-модуля к источнику теплоты имеется подсоединительный узел G, с которого теплоноситель внешнего контура в точке А подключается к реверсивному внутреннему контуру 19 и, далее, разветвляясь включает в себя две альтернативные ветки левую с генератором-сорбером 1 и правую с генератором-сорбером 4, и соединяется в точке В посредством управляемых вентилей 22 и 23 соответственно. Для побуждения циркуляции теплоносителя во внешнем контуре установлен циркуляционный насос 21.

Теплота газового потока ДВС или газовой турбины передается во внешний контур теплоносителя через теплопередающую поверхность 27 противоточного теплообменника 25.

Водород низкого давления P1 имеет возможность поступить в генераторы-сорберы 1 и 4 через приемный узел К, запорный вентиль 42 по линии низкого давления 12 через узел F и далее через обратные клапаны 13 и 14 соответственно. Водород высокого давления P2 имеет возможность выходить из генераторов-сорберов 1 и 4 через обратные клапаны 16 и 17 соответственно, далее через узел Е, по линии высокого давления 15, через запорный вентиль 43 и отдающий узел Н поступать потребителю.

Давление водорода на линиях низкого и высокого давления измеряются и контролируются датчиками 28 и 30 соответственно.

Тепловой режим работы блока генераторов-сорберов измеряется и контролируется с помощью датчиков температуры 44, 31, 33, 35, 37, 36, 34, 32, 45, установленных на линии теплоносителя реверсивного контура 19 и датчиков температуры 29, 38, 39 установленных на внешнем контуре теплоносителя 18.

Контроль режимов работы устройства и его управление осуществляется блоком управления 40.

Устройство по одной из принятых программ управления работает сразу в режиме запуска и далее в рабочем режиме.

Примем, что перед запуском металлогидриды всех секций 7, 8, 9, 10 и 11 левого генератора-сорбера 1 предельно насыщены водородом, а металлогидриды всех секции 7, 8, 9, 10 и 11 правого генератора-сорбера 4 предельно обеднены водородом. Все генераторы-сорберы и регенераторы теплоты холодны и находятся при температуре охладителя Ò0.

В режиме запуска прогреваются холодные регенераторы теплоты 2, 5 и генераторы-сорберы 1 и 4 теплоносителем внешнего контура 18, для чего включается насос 21, открываются регулируемые вентили 22 и 23. Горячий теплоноситель с нагревателя 25 поступает в подсоединительный узел G, далее в точке A разделяется на два потока и через регенераторы 2, 5 и далее в левый 1 и правый 4 генераторы-сорберы соответственно.

Прогрев осуществляется до тех пор, пока градиент температур в виде тепловых волн на регенераторах теплоты 2 и 5, и соответственно генераторах-сорберах 1 и 4 займут положение как показано на фиг.3.

Здесь поступающий теплоноситель GT(H) образует температурные прямые а1в1 и а2в2 соответственно левого и правого генераторов-сорберов со своими регенераторами теплоты таким образом, что температуры начала регенераторов 2 и 5 (точки в1 и в2) приобретают максимальные значения, соответствующие температуре нагревателя TH, а концы температурных прямых (точки а1 и а2) со значениями температуры охладителя Т0 могут находиться на генераторах-сорберах 1 и 2 вблизи регенераторов со стороны охладителя 24. Справа на рисунке показана система координат: температура Т - длина L.

Рабочие режимы блока генераторов-сорберов отображены на фиг.4 и фиг.5 с помощью тепловых волн процессов сорбции и десорбции водорода генераторами-сорберами и представлены в виде циклограмм на фиг.6.

После того как в режиме запуска произошел частичный нагрев левого и правого генераторов-сорберов и установились на них тепловые волны, закрывается регулируемый вентиль 22, включается реверсивный насос 20 с производительностью GT и начинается циркуляция теплоносителя во внутреннем контуре 19 против часовой стрелки согласно чертежу фиг.1 по замкнутому кольцу, включающему в себя: регенератор 6, правый генератор-сорбер 4, регенератор 5, регенератор 2, левый генератор-сорбер 1, регенератор 3, теплообменник 41 охладителя 24 и далее в реверсивный циркуляционный насос 20. При этом насос 21 с производительностью GT(H) внешнего контура 18 теплоносителя остается включенным, а регулируемый вентиль 23 также открытым.

Таким образом в левый генератор-сорбер 1 вместе с впрыском теплоносителя с внешнего контура 18 через регенератор 2 поступает теплота нагревателя 25 посредством теплоносителя производительностью GT(H), которая расходуется на десорбцию водорода левого генератора-сорбера 1. Кроме того, в левый генератор-сорбер 1 поступает теплоноситель с производительностью GT от внутреннего контура теплоносителя 19.

Тепловая волна а1в1, продвигаясь вниз по левому генератору-сорберу 1, согласно фиг.4, отдает тепло всем его секциям (7, 8, 9, 10 и 11), которые работают одновременно и десорбируют водород высокого давления P2. При этом температура аккумулированной теплоты при переходе теплоносителя от секции к секции понижается. На выходе из генератора-сорбера 1 часть теплоты задерживается и аккумулируется с сохранением ее потенциала в регенераторе теплоты 3, а другая часть сбрасывается в охладитель 24.

Подключение внешнего контура 18 для впрыска горячего теплоносителя может осуществляться по команде блока управления 40 как по жесткой программе с заданными временами срабатывания элементов контура, так и по заданной программе с оценкой теплового режима генераторов-сорберов и регенераторов теплоты. Необходимой информацией для этой программы могут быть значения температуры теплоносителя и давления водорода.

На циклограмме, фиг.6, время прогрева тепловой волной левого генератора-сорбера 1 отмечено отрезком времени на числовой оси τ как время первого полуцикла (1/2 τц) и отражает десорбционный процесс, а время впрыска горячего теплоносителя с внешнего контура 18 как τн. Причем время впрыска τн может быть меньше или равно 1/2 τц.

Десорбированный водород высокого давления P2 из левого генератора-сорбера 1 поступает через обратный клапан 16 в узел Е откуда по линии высокого давления 15 через запорный вентиль 43 и узел Н направляется потребителю.

Одновременно с десорбцией водорода высокого давления из левого генератора-сорбера 1 происходит процесс сорбции водорода низкого давления в правом генераторе-сорбере 4. На фиг.4 показано положение тепловой волны в правом генераторе-сорбере в установившемся режиме.

Холодный теплоноситель из теплообменной поверхности 41 охладителя 24 подается в правый генератор-сорбер 4 через регенератор 6 и продвигает тепловую волну а2в2 вверх согласно фиг.4, принимает теплоту от всех его секций (7, 8, 9, 10 и 11), которые работают одновременно на сорбцию водорода низкого давления P1. При этом температура аккумулированной теплоты каждой секции при переходе теплоносителя от секции к секции понижается. Часть теплоты задерживается и аккумулируется с сохранением ее потенциала в регенераторе теплоты 5, а другая часть поступает во внутренний контур 19 для пополнения своего потенциала.

Время сорбционного процесса правого генератора-сорбера 4 может быть равно времени десорбционного процесса левого генератора-сорбера 1 и равно 1/2 τц.

На фиг.5 представлена схема работы генераторов-сорберов во второй половине цикла, при которой левый генератор-сорбер 1 переключен с десорбционного процесса на сорбционный, а правый генератор-сорбер 4 переключен с сорбционного процесса на десорбционный.

Для осуществления работы блока генераторов-сорберов во второй половине цикла реверсивный насос 20 включается в обратном направлении, так чтобы теплоноситель во внутреннем контуре 19 двигался по часовой стрелке. При этом закрывается регулируемый вентиль, например, 23, открывается регулируемый вентиль, например, 22 и включается насос 21 внешнего контура теплоносителя 18.

Поскольку левый и правый генераторы-сорберы со своими прилегающими регенераторами идентичны как по своим конструктивным, так и по техническим характеристикам, то и процессы поглощения и выделения водорода в них в первом приближении будут одинаковые и аналогичны тем, которые были рассмотрены выше в первой половине цикла.

На фиг.7 представлено одно из устройств генератора-сорбера компрессионного металлогидридного блок-модуля.

Генератор-сорбер состоит из внутренней оболочки 53 с размещенными в ней вдоль оси секциями 7, 8, 9, 10, 11, заполненные порошкообразным металлогидридом с различными сорбционными свойствами. Наружная оболочка 54 образует с внутренней оболочкой 53 кольцевой канал 55 для теплоносителя, в котором для улучшения коэффициента теплоотдачи могут быть установлены ребра теплопроводности, другие тепловые мосты, турбулизаторы потока и т.д. Патрубки 52 и 58 служат для подвода/отвода и отвода/подвода теплоносителя в зависимости от направленности протекания сорбционных процессов в генераторе-сорбере.

Внутренняя поверхность оболочки 53 имеет тепловой контакт с металлогидридом в секциях посредством теплопроводящих материалов, скомпонованных, например, в виде ребер теплопроводности, пеноматериалов из меди или никеля или свободных частиц из высокотеплопроводящего материала. Вдоль генератора-сорбера, пронизывая все секции, заполненные мететаллогидридами с различными свойствами, установлены фильтры-коллекторы водорода 56, количество которых может быть 1, 2 и более, и заполненные пористым теплоаккумулирующим материалом 57, например медным порошком. Для предотвращения уноса мелкодисперсной фракции металлогидрида в водородные магистрали и перемещения теплаккумулирующего материала в водородных коллекторах 59 и 61 установлены фильтры 60 и 51.

Секции 7, 8, 9, 10, 11, заполненные порошкообразным металлогидридом, например лантанникелевым сплавом, легированным алюминием по формуле LaNi(5-y)Aly, где у может изменяться в пределах от 0 до 1 и более. Причем, чем выше значение y, тем более стабильным будет его металлогидрид. Например, слои могут быть набраны следующим образом: в секции 7 размещен металлогидрид - LaNi5HX, в секции 8 - LaNi(5-0,1)Al0,1HX, в секции 9 - LaNi(5-0,2)Al0,2HX, в секции 10 - LaNi(5-0,4)Al0,4HX и в секции 11 - LaNi(5-1)Al1HX.

Количество водорода, которое может быть аккумулировано металлогидридом в каждой секции, должно быть одинаково для всех секций.

Поэтому количество металлогидрида в каждой секции определяется с учетом его сорбционной емкости. Так, в первом приближении, количество металлогидрида в секции должно находиться в обратной зависимости от его емкости по водороду.

Для подвода и отвода водорода в зависимости от функциональной направленности генератора-сорбера в нем могут быть установлены как два водородных патрубка для подвода водорода на холодном и отвода на горячем конце генератора-сорбера, так и один патрубок на холодном конце генератора-сорбера для подвода/отвода водорода.

Например, если компрессионный металлогидридный блок используется для энергетической установки, то подачу водорода низкого давления необходимо подавать с холодной стороны генератора-сорбера, а отвод водорода высокого давления предпочтительно осуществлять со стороны горячего конца генератора-сорбера.

В компрессионном блоке, предназначенным для холодильной установки или теплового насоса, подвод и отвод водорода необходимо осуществлять только с холодной стороны генератора-сорбера.

На фиг.8 представлено одно из конструктивных решений генератора-сорбера компрессионного металлогидридного блок-модуля.

Генератор-сорбер состоит из цилиндрической оболочки 71, на концах которой имеются переднее донышко 77, заднее донышко 89 и в которых установлены водородные штуцера 78 и 88 соответственно. На внутренней поверхности цилиндрической оболочки 71 установлены ребра теплопроводности 72 из меди или алюминия, которые имеют тепловой контакт с цилиндрической оболочкой 71.

По центру генератора-сорбера установлен перфорированный цилиндрический коллектор водорода 75, внутри которого размещена пористая теплоаккумулирующая набивка 83 в виде металлической дроби или гранитной крошки. На цилиндрической поверхности коллектора водорода установлена сетка 76.

Металлогидрид различного состава по секциям размещен в межреберном пространстве 73 и ограничен внутренней поверхностью цилиндрической оболочки 71 и сеткой 76 водородного коллектора для предотвращения уноса крупной фракции порошка металлогидрида 73. В первом приближении количество металлогидрида, находящегося в одной секции в таком генераторе-сорбере, рассчитывается с учетом внутреннего диаметра D оболочки 71 и наружного диаметра d коллектора водорода 75. Длина генератора-сорбера Lгс определяется из учета количества секций n и учетом длины l каждой секции.

По торцам коллектора водорода 75 установлены сетки-ограничители 80 и 87 для предотвращения перемещения теплоаккумулирующей набивки 83 и предотвращения уноса мелкой фракции металлогидрида в водородную магистраль.

Для очистки свободного пространства теплоаккумулирующей набивки 83 от накопившейся мелкодисперсной фракции металлогидрида в процессе длительной работы генераторов-сорберов установлена дренажная трубка 79, для отвода в сборник мелкодисперсной фракции металлогидрида.

Сборник мелкодисперсной фракции металлогидрида представляет собой отдельный объем, находящийся при температуре охладителя.

Тепловое воздействие теплоносителя (нагрев или охлаждение) на металлогидридные секции осуществляется с помощью кольцевого канала, образованного наружной поверхностью цилиндрической оболочки 71 и наружной оболочки 74. Для организации потока теплоносителя по торцам генератора-сорбера установлены патрубки 81 и 86 для подвода или отвода теплоносителя и коллектора 82 и 85. В кольцевом канале установлены ребра теплопроводности 84, имеющие тепловой контакт с наружной поверхностью оболочки 71 и внутренней поверхностью оболочки 74.

На фиг.9 представлено конструктивное решение генератора-сорбера компрессионного металлогидридного блок-модуля с одним подводящим/отводящим патрубком водорода, расположенным на холодном конце генератора-сорбера.

Отличие конструкции, представленной на фиг.9, от конструкции на фиг.8 заключается в том, что в ней вместо водородного патрубка 88 и сетки ограничителя 87, находящихся на горячем конце генератора-сорбера, установлена заглушка 90. Все остальные позиции рис.9, соответствуют позициям фиг.8.

На фиг.10 представлено конструктивное решение регенераторов теплоты 2 и 3 с теплоаккумулирующей набивкой. Регенератор представляет собой цилиндрический корпус 102, по обе стороны которого имеются левое донышко 104 с патрубком 105 и правое донышко 101 с патрубком 100. Внутри корпуса регенератора расположена теплоаккумулирующая набивка 103, например, в виде гранитной крошки или металлической дроби, а также установлены сетки-ограничители 106 и 107 по обе стороны теплоаккумулирующей набивки. Объем и масса теплоаккумулирующей набивки, заключенной в регенераторе теплоты длиной Lр и диаметром Dp, определяется из условий режимов работы генераторов-сорберов: их КПД, степени сжатия водорода, производительности, массовых и сорбционных характеристик прилегающих непосредственно к регенератору теплоты секций генератора-сорбера.

На фиг.11 представлен компрессионный блок-модуль, в котором в качестве теплоносителя используется воздух окружающей среды.

Компрессионный металлогидридный блок-модуль 110 включает в себя два металлогидридных генератора-сорбера водорода 1 и 4 снабженные теплообменными поверхностями 46 и 47 соответственно, объединенные в открытый на воздушную атмосферу реверсивный циркуляционный внутренний контур теплоносителя 19, на линии которого по обе стороны генераторов-сорберов водорода 1 и 4 соответственно установлены регенераторы теплоты 2, 3 и 5, 6 с теплоаккумулирующей набивкой. Реверс теплоносителя (воздуха) осуществляется с помощью вентилятора 111 и соответствующих положений регулируемых запорных вентилей 22, 23 и запорных вентилей 112, 113. Подача теплоносителя (воздуха) через теплообменную поверхность 26 нагревателя 25 для нагрева левого 1 или правого 3 генераторов-сорберов осуществляется с помощью внешнего вентилятора 114.

Сообщение с атмосферой компрессионного блока 110 осуществляется в трех узлах. В узле В осуществляется забор холодного воздуха вентилятором 111 для охлаждения генераторов-сорберов в процессах сорбции водорода. В узлах B1 и В2 осуществляется сброс теплоты посредством отвода теплоносителя (воздуха) процессов сорбции левого 1 и правого 3 генераторов-сорберов соответственно.

Вся дальнейшая нумерация позиций, представленная на фиг.11, соответствует нумерации, представленной на фиг.1. Позиции, относящиеся к датчикам измерения значений температуры и давления, не показаны.

Устройства генераторов-сорберов 1 и 3, применяемые металлогидриды в секциях, а также присоединенные к ним регенераторы теплоты соответственно 2, 3 и 5, 6 также аналогичны устройствам соответствующих позиций, представленных на фиг.1.

Работа компрессионного металлогидридного блок-модуля 110 осуществляется следующим образом.

Нагнетаемый вентилятором 114 воздух нагревается в теплообменной поверхности 26 противоточного теплообменника 25 и подается на входной узел G, откуда на распределительную точку А и далее на один из генераторов-сорберов 1 или 4.

Примем для первой половины цикла, что в теплообменную поверхность 46 левого генератора-сорбера 1 подается горячий воздух из нагревателя 25 и в нем осуществляется процесс десорбции водорода с высоким давлением P2, а в правый генератор-сорбер 4 подается холодный воздух из узла В вентилятором 111 и в генераторе-сорбере 4 осуществляется процесс сорбции водорода при низком давлении Р1.

Для осуществления принятых процессов запорный вентиль 113 для подачи холодного воздуха с вентилятора 111 должен быть открыт, запорный вентиль 112 закрыт, регулируемый запорный вентиль 23 закрыт, регулируемый запорный вентиль 22 для сброса аккумулированной теплоты сорбции генератора-сорбера 1 открыт.

По окончании первой половины цикла левый генератор-сорбер 1 переключается с процесса десорбции на процесс сорбции, а правый генератор-сорбер 4 с процесса сорбции на процесс десорбции. Поэтому во второй половине цикла запорный вентиль 112 и регулируемый запорный вентиль 23 открыты, а запорный вентиль 113 и регулируемый запорный вентиль 22 закрыты.

Далее цикл повторяется.

Рабочие режимы блока генераторов-сорберов, отображенные с помощью тепловых волн процессов сорбция и десорбция водорода генераторами-сорберами 1 и 4 и их циклограммы аналогичны представленными на фиг.4, фиг.5 и фиг.6 для устройства фиг.1.

На фиг.12 представлен компрессионный металлогидридный блок-модуль, в котором в качестве теплоносителя используются непосредственно продукты сгорания энергетических установок, например, на базе ДВС или газовой турбины с использованием водорода в качестве топлива.

Продуктами сгорания в этом случае являются смесь азота и водяного пара.

Компрессионный металлогидридный блок-модуль 120 также как и компрессионный металлогидридный блок-модуль, рис.11, включает в себя два металлогидридных генератора-сорбера водорода 1 и 4, снабженные теплообменными поверхностями 46 и 47 соответственно, объединенные в открытый на воздушную атмосферу реверсивный циркуляционный внутренний контур теплоносителя 19, на линии которого по обе стороны генераторов-сорберов водорода 1 и 4 соответственно установлены регенераторы теплоты 2, 3 и 5, 6 с теплоаккумулирующей набивкой. Реверс теплоносителя (воздуха и продуктов сгорания) осуществляется с помощью вентилятора 121 и соответствующих положений регулируемых запорных вентилей 22, 23 и запорных вентилей 122, 123. Подача теплоносителя (продуктов сгорания) для нагрева левого 1 или правого 3 генераторов-сорберов осуществляется непосредственно из выхлопной трубы или газовой турбины.

Сообщение с атмосферой компрессионного металлогидридного блока 120 осуществляется в трех узлах. В узле В осуществляется забор холодного воздуха вентилятором 121 для охлаждения генераторов-сорберов в процессах сорбции водорода. В узлах B1 и В2 осуществляется сброс теплоты посредством отвода теплоносителя (воздуха и продуктов сгорания) процессов сорбции левого 1 и правого 3 генераторов-сорберов соответственно.

Вся дальнейшая нумерация позиций, представленная на фиг.12, соответствует нумерации представленной на фиг.1 и фиг.11. Позиции, относящиеся к датчикам измерения значений температуры и давления, не показаны.

Устройства генераторов-сорберов 1 и 3, применяемые металлогидри