Способ и система управления подвеской подбарабанья секции обмолота уборочной машины

Иллюстрации

Показать всеГруппа изобретений относится к сельскохозяйственному машиностроению и может быть использована в системах обмолота уборочных машин. Способ расположения подбарабанья в секции обмолота сельскохозяйственной машины включает этапы выбора и поддержания. На этапе выбора выбирают заданное давление, минимальное расстояние между подбарабаньем и вращающимся элементом и максимальное расстояние между подбарабаньем и вращающимся элементом. На этапе поддержания поддерживают давление гидравлической жидкости в гидравлической системе поддержания подбарабанья, по существу, на заданном давлении, когда подбарабанье расположено между минимальным расстоянием и максимальным расстоянием во время транспортировки собираемого материала между подбарабаньем и вращающимся элементом. Использование группы изобретений обеспечивает эффективную настройку системы обмолота уборочных машин. 2 н. и 18 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к уборочной машине и, в частности, к уборочной машине с системой управления подвеской подбарабанья секции обмолота.

Уровень техники

Системы уборки урожая, которые также известны как комбайны, содержат часть сбора урожая, которая собирает материал и отделяет его от земли. В секции обмолота требуемое зерно обмолачивается из собранного материала. Система обмолота содержит так называемые подбарабанья, которые устанавливают вблизи движущегося ротора, имеющего форму барабана. Подбарабанья имеют отверстия, через которые зерно проходит во время обмолота. Далее, зерно транспортируется для дальнейшей обработки и временного хранения внутри системы уборки урожая.

Во время сбора урожая скорость подачи материала в секцию обмолота комбайна сильно меняется. Это вызвано как действиями оператора, такими как выбор скорости движения относительно земли, так и переменностью подачи из-за изменения плотности урожая и наличия сорняков. Подобная переменная скорость подачи вызывает проблему с точки зрения настроек уборочной машины, а также с точки зрения срока службы подбарабаний и других устройств обмолота.

Когда уборочная машина настраивается для конкретного урожая, эта настройка подвергается точной регулировке для конкретной выработки данной машины. Эта конкретная выработка выбирается для наилучшей производительности машины. Тем не менее, фактическая выработка машины значительно отличается от идеальной выработки. Когда уборочная машина работает с выбранной настройкой, но не обеспечивается конкретная выработка, для которой выбрана эта настройка, то работа будет неоптимизирована. Это приводит к неоптимальной производительности, что выражается в увеличении потерь, повреждении зерна, чрезмерной нагрузке на элементы и износе обмолачивающих подбарабаний и других элементов. Кроме того, если изменение скорости подачи происходит быстрее, чем оператор сможет на это реагировать, как, например, при возникновении пробки, то секция обмолота подвергается чрезмерной нагрузке. Эта нагрузка приводит к поломке элементов механических систем. Соответственно, механические элементы разрабатываются таким образом, чтобы воспринимать максимально возможные нагрузки, хотя, как правило, машины не подвергаются подобным нагрузкам в нормальном режиме работы, а некоторые машины не подвергаются подобным нагрузкам в течение всего срока службы.

Следовательно, необходима адаптивная и эффективная система управления обмолотом для использования в уборочной машине.

Раскрытие изобретения

Согласно настоящему изобретению предложена система управления гидравлической подвеской подбарабаний, соединенных с барабаном в секции обмолота уборочной машины.

В одном аспекте настоящее изобретение направлено на сельскохозяйственную уборочную машину, содержащую раму, и секцию обмолота, поддерживаемую рамой и содержащую вращающийся элемент, подбарабанье, и гидравлическую систему поддержания подбарабанья, располагающую, по меньшей мере, одно подбарабанье вблизи вращающегося элемента, причем гидравлическая система поддержания подбарабанья содержит контроллер, выполненный с возможностью выполнения этапов, на которых выбирают заданное давление, минимальное расстояние между подбарабаньем и вращающимся элементом и максимальное расстояние между подбарабаньем и вращающимся элементом, и поддерживают давление гидравлической жидкости в гидравлической системе поддержания подбарабанья, по существу, на уровне заданного давления, при этом подбарабанье расположено между минимальным расстоянием и максимальным расстоянием, когда собираемый материал транспортируется между подбарабаньем и вращающимся элементом.

Контроллер предпочтительно дополнительно выполняет этап, на котором располагают подбарабанье на расстоянии от вращающегося элемента, не меньшем минимального расстояния.

Контроллер предпочтительно дополнительно выполняет этап, на котором увеличивают давление гидравлической жидкости в зависимости от того, насколько близко расположено подбарабанье к максимальному расстоянию.

Контроллер предпочтительно дополнительно выполняет этап, на котором определяют засорение или пробку.

Контроллер предпочтительно дополнительно выполняет этап, на котором перемещают подбарабанье за максимальное расстояние, если на этапе определения определено засорение или пробка.

Контроллер предпочтительно дополнительно выполняет этап, на котором возвращают подбарабанье в положение между минимальным расстоянием и максимальным расстоянием.

Этап возврата предпочтительно выполняется после заданного времени после этапа перемещения или после определения, что засорение или пробка вышла за подбарабанье.

На этапе определения предпочтительно измеряют скорость изменения положения подбарабанья.

На этапе определения предпочтительно измеряют скорость изменения давления гидравлической жидкости.

Контроллер предпочтительно дополнительно выполняет этапы, на которых измеряют давление гидравлической жидкости, и перемещают подбарабанье за максимальное расстояние, если давление больше заданной величины.

В другом аспекте настоящее изобретение направлено на способ расположения подбарабанья в секции обмолота сельскохозяйственной машины, включающий этапы, на которых выбирают заданное давление, минимальное расстояние между подбарабаньем и вращающимся элементом и максимальное расстояние между подбарабаньем и вращающимся элементом, и поддерживают давление гидравлической жидкости в гидравлической системе поддержания подбарабанья, по существу, на уровне заданного давления, причем подбарабание располагают между минимальным расстоянием и максимальным расстоянием, когда собираемый материал транспортируется между подбарабаньем и вращающимся элементом.

Способ предпочтительно дополнительно включает этап, на котором располагают подбарабанье на расстоянии от вращающегося элемента, не меньшем минимального расстояния.

Способ предпочтительно дополнительно включает этап, на котором увеличивают давление гидравлической жидкости в зависимости от того, насколько близко расположено подбарабанье к максимальному расстоянию.

Способ предпочтительно дополнительно включает этап, на котором определяют засорение или пробку.

Способ предпочтительно дополнительно включает этап, на котором перемещают подбарабанье за максимальное расстояние, если на этапе определения определяют засорение или пробку.

Способ предпочтительно дополнительно включает этап, на котором возвращают подбарабанье между минимальным расстоянием и максимальным расстоянием.

Этап возврата предпочтительно выполняют после заданного времени после этапа перемещения или после определения, что засорение или пробка вышла за подбарабанье.

На этапе определения предпочтительно измеряют скорость изменения положения подбарабанья.

На этапе определения предпочтительно измеряют скорость изменения давления гидравлической жидкости.

Способ предпочтительно дополнительно включает этапы, на которых измеряют давление гидравлической жидкости, и перемещают подбарабанье за максимальное расстояние, если давление больше заданной величины.

Краткое описание чертежей

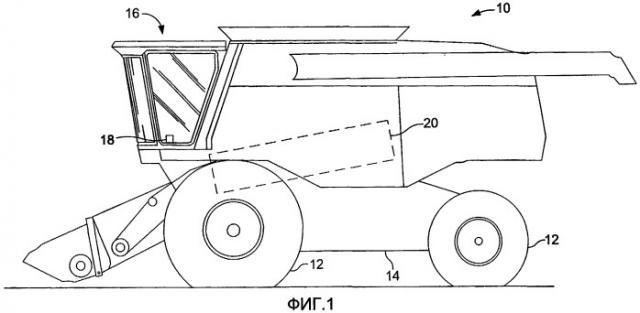

Фиг.1 представляет собой вид сбоку уборочной машины, в которой используется вариант осуществления настоящего изобретения;

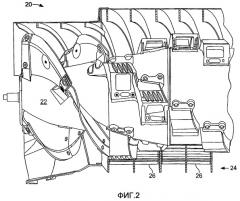

Фиг.2 представляет собой вид сбоку в частичном разрезе секции обмолота, в которой используется вариант осуществления настоящего изобретения;

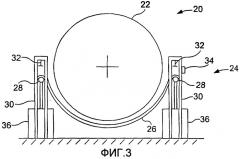

Фиг.3 представляет собой схематичный вид сбоку секции обмолота, иллюстрирующий элементы варианта осуществления гидравлической системы поддержания подбарабанья настоящего изобретения;

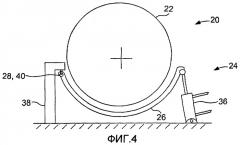

Фиг.4 представляет собой вид сбоку еще одного варианта осуществления гидравлической системы поддержания подбарабанья настоящего изобретения;

Фиг.5 представляет собой вид сбоку фиг.3 или фиг.4; и

Фиг.6 представляет собой структурную схему, иллюстрирующую некоторые элементы управления гидравлической системы поддержания подбарабанья, показанной на фиг.1-5.

Подробное описание изобретения

На фиг.1 показана система 10 для сбора урожая, имеющая колеса 12, раму 14, кабину 16 водителя, систему 18 управления и систему 20 обмолота. Колеса 12 соединены с рамой 14, обеспечивая возможность перемещения системы 10. Рама 14 поддерживает кабину 16 и систему 20 обмолота. Внутри кабины 16 расположена часть системы 18 управления, включающая интерфейс оператора.

На фиг.2-6 показаны элементы системы 20 обмолота. Ротор 22, также известный как вращающийся элемент 22, вращается вокруг оси, втягивая собираемый материал и обмолачивая его между ротором 22 и подбарабаньем 26, которые поддерживаются гидравлической системой 24 поддержания подбарабанья. Гидравлическая система 24 поддержания подбарабанья содержит подвесные трубы 28, также известные как опорные балки 28, направляющие 30, упорные болты 32, датчики 34 положения и гидравлические цилиндры 36. Для простоты иллюстрации, вращающийся элемент 22 показан как ротор 22, но вращающийся элемент 22 также может быть барабаном в барабанной системе обмолота. Подбарабанья 26 перемещаются, по существу, в направлении к ротору 22 или от него по направляющим 30. По меньшей мере, одна часть - либо ползун/поршень, либо корпус гидравлических цилиндров 36 - перемещается в направлении перемещения подбарабанья 26.

На фиг.3 и 5 показан один вариант осуществления настоящего изобретения, где гидравлические цилиндры 36 соединены с подвесными трубами 28, причем, по меньшей мере, одно подбарабанье 26 расположено на подвесных трубах 28. Гидравлические цилиндры 36 управляются таким образом, чтобы расположить подбарабанья 26 максимально близко к ротору 22 с минимальным зазором, даже с нулевым зазором. Гидравлические цилиндры 36 управляют положением подбарабанья во время сбора урожая. Направляющие 30 устанавливаются так, чтобы подвесные трубы 28 перемещались вдоль требуемой траектории. Упорные болты 32 контактируют с подвесной трубой 28, чтобы физически остановить дальнейшее перемещение подбарабанья 26 в вертикальном направлении. В показанном варианте осуществления гидравлические цилиндры 36 непосредственно соединены с соответствующей подвесной трубой 28 без каких-либо соединительных элементов, чтобы менять направление движения подвижного элемента гидравлического цилиндра 36, который движется, по существу, в том же направлении, что и подбарабанье 26. Порядок работы гидравлической системы и то, как она управляет поддержкой подбарабанья 26, описаны ниже, после следующего описания еще одного варианта осуществления гидравлической системы 24 поддержания подбарабанья.

На фиг.4 и 5 показан еще один вариант осуществления гидравлической системы 24 поддержания подбарабанья, содержащей опору 38 с точкой 40 поворота и гидравлический цилиндр 36. На фиг.4 может использоваться один гидравлический цилиндр, который может быть расположен на одной линии с подвесной трубой 28. Тем не менее, также возможно использовать два гидравлических цилиндра вдоль одной стороны ротора 22, как показано на фиг.5. Несмотря на то, что гидравлическая система 24 поддержания подбарабанья показана и описана как система, которая поддерживает подбарабанье 26 снизу, также представляется возможным, что настоящее изобретение может быть реализовано как система подвески, в которой подбарабанье 26 подвешено на гидравлических цилиндрах 36, которые подвешены на опоре, расположенной выше подбарабанья 26.

На фиг.5 показаны другие элементы, включая элементы 44 базирования, которые проходят от части гидравлических цилиндров 36 через отверстия 42 в подвесной трубе 28. Шпильки 46 эксцентрикового зажима проходят через подбарабанье 26 так, что когда подбарабанье 26 вставляется при полностью сжатых гидравлических цилиндрах, шпильки 46 эксцентрикового зажима проходят вверх, и когда оператор подает команду на вытягивание гидравлических цилиндров 36, шпильки 46 эксцентрикового зажима соприкасаются с выступами 48 зажима, что приводит к повороту шпилек 46 эксцентрикового зажима в положение, показанное на фиг.5, где части шпилек 46 эксцентрикового зажима проходят через отверстия в подбарабанье. При замене подбарабаний 26 оператор приводит гидравлические цилиндры 36 к полному сжатию, и выступы 50 для разблокировки проходят через отверстия в подвесной трубе 28, тем самым, проталкивая шпильки 46 эксцентрикового зажима в разблокированное положение для легкого удаления подбарабаний 26 из системы 20 обмолота.

На фиг.6 схематично показаны некоторые элементы гидравлической системы 24 поддержания подбарабанья, включая контроллер 62, интерфейс 64 оператора, приводы 66, 68, 70 и 72, датчики 74, 76, 78 и 80, накопители 82 и 84, и клапаны 86 и 88. Приводы 66, 68, 70 и 72 представляют собой отдельные гидравлические цилиндры 36, которые обозначены термином «привод» для простоты описания. Интерфейс 64 оператора расположен в кабине 16, и он обеспечивает возможность оператору управлять расположением и настройкой гидравлической системы 24 поддержания подбарабанья. Контроллер 62 принимает информацию положения и давления от датчиков 74, 76, 78 и 80, чтобы управлять гидравлической системой 24 поддержания подбарабанья. Накопители 82 и 84 расположены таким образом, чтобы поглощать определенное давление и дисбалансы жидкости в системе. Как показано на фиг.5, накопители 82 и 84 гидравлически соединены с гидравлическими цилиндрами 36 в части, противоположной штоку. Клапаны 84 и 86 расположены на стороне штока, чтобы управлять скоростью, на которой подбарабанье 26 приближается к ротору 22. Несмотря на то, что накопитель 82 и клапан 86 показаны на фиг.5 как расположенные на одной стороне подбарабанья 26, также представляется возможным использовать эту конфигурацию с гидравлическими цилиндрами, которые расположены друг напротив друга, как показано на фиг.3.

Наряду с тем, что датчики 74, 76, 78 и 80 могут подавать в контроллер как давление на выходе, так и положение на выходе, и они могут быть интегрированы с соответствующим приводом, также представляется возможным, что датчики могут быть не интегрированы с приводами. Например, может присутствовать один датчик положения, соединенный с подвесной трубой 28 или одним приводом. Также возможно наличие одного датчика давления на каждом гидравлическом контуре, отдельно от приводов.

Когда собираемый материал входит в систему 20 обмолота, гидравлическая система 24 поддержания подбарабанья действует таким образом, чтобы поддерживать, по существу, постоянное давление на подбарабаньях 26, поскольку подбарабанье 26 может изменять положение относительно ротора 22 в зависимости от объема проходящего через нее материала. Если подбарабанье 26 отходит от ротора 22 на расстояние, которое больше заданной величины, то гидравлическая система 24 поддержания подбарабанья увеличивает давление, чтобы удержать величину зазора в пределах заданного максимального расстояния от ротора 22. Тем не менее, если измеренное датчиками 74, 76, 78 или 80 давление превышает заданную величину, то контроллер 62 позволяет гидравлическим цилиндрам 36 отодвинуть подбарабанье 26 от ротора до тех пор, пока материал, вызывающий это значительное давление, не пройдет через систему 20 обмолота. Клапаны 86 и 88 управляют скоростью, на которой гидравлические цилиндры 36 возвращаются в требуемое положение, чтобы подбарабанье 26 не входило в контакт с собираемым материалом или ротором 22 на слишком большой скорости.

Подбарабанье 26 может поддерживаться посредством гидравлической системы 24 поддержания подбарабанья с одной стороны, причем ее другая сторона устанавливается на опоре 38, как показано на фиг.4, или подбарабанье 26 может гидравлически поддерживаться с обеих сторон, как показано на фиг.3. Гидравлическая система 24 поддержания подбарабанья использует множество гидравлических цилиндров 36, прикрепленных к одной подвесной трубе 28, посредством которой поддерживается подбарабанье 26. Накопитель гидравлически соединен с гидравлическими цилиндрами 36, чтобы поддерживать давление на собираемом материале во время его прохождения через систему 20 обмолота. Это давление на собираемом материале обеспечивает больший диапазон скоростей подачи, поскольку тонкий слой будет воспринимать, по существу, то же давление, что и толстый слой, который проходит через систему 20 обмолота. Способ регулирования расстояния между подбарабаньями и элементами обмолота согласно уровню техники не является критерием, которому следует настоящая гидравлическая система 24 поддержания подбарабанья. Настоящая гидравлическая система 24 поддержания подбарабанья выполняет попытку сохранить нулевой зазор подбарабанья. Когда материал проходит через систему 20 обмолота, отклонение подбарабанья 26 от ротора 22 регулируется гидравлической системой 24 поддержания подбарабанья согласно требуемому давлению материала. В случае перегрузки подбарабанья, гидравлическая система 24 поддержания подбарабанья сбрасывает подбарабанье 26, чтобы позволить помехе/пробке пройти через нее. Один из способов определения наличия пробки может быть основан на скорости сдвига подбарабанья, при котором контроллер 62 определяет скорость изменения, обеспечивая возможность быстрого отхода подбарабанья 26 от ротора 22, чтобы позволить помехе пройти без повреждения системы 20 обмолота.

В еще одном варианте осуществления настоящего изобретения оператор вводит требуемое давление, которое должно поддерживаться на собираемом материале, а также минимальную и максимальную величину зазора между подбарабаньем 26 и ротором 22. Эти установки индивидуальны для каждого урожая, и интерфейс 64 оператора может отображать предлагаемые установки для конкретного типа/сорта урожая. Контроллер 62 устанавливает подбарабанье 26 с минимальным зазором от ротора, таким как 5 мм, когда между подбарабаньем 26 и ротором 22 отсутствует собираемый материал. Контроллер 62 выполняет мониторинг зазора в течение транспортирования собираемого материала между подбарабаньем 26 и ротором 22, и поддерживает требуемое давление при условии, что зазор остается между минимальной и максимальной величиной зазора. Если подбарабанье приближается к максимальной величине зазора, такой как 15 мм, или нарушает ее, то контроллер 62 увеличивает давление, чтобы удержать фактический зазор в пределах максимальной величины, даже если давление превышает выбранное давление. Тем не менее, если происходит засорение или пробка входит между подбарабаньем 26 и ротором 22, то контроллер 26 определяет это событие и быстро отодвигает подбарабанье 26 от ротора, чтобы обеспечить возможность прохождения засора/пробки. Определение засорения/пробки выполняется посредством определения высокой скорости изменения зазора и/или быстрого увеличения давления и/или превышения заданной величины давления, воспринимаемых, по меньшей мере, одним из датчиков 74, 76, 78 или 80. После того как засорение/пробка проходит, контроллер 62 передвигает подбарабанье 26 обратно в нормальное рабочее положение между минимальной и максимальной величиной зазора. Прохождение засорения/пробки оценивается через заданное время. В качестве альтернативы, прохождение засорения/пробки определяется посредством передвижения подбарабанья 26 в направлении ротора 22 с одновременным мониторингом давления, прилагаемого приводами 66, 68, 70 и/или 72.

Авторы также предполагают использование заданного профиля давления или использование алгоритма для модифицирования давления, прилагаемого подбарабаньем 26, когда оно находится между максимальной и минимальной величинами зазора.

Интерфейс 64 оператора позволяет оператору легко фиксировать и разблокировать подбарабанье 26 посредством эксцентрикового зажима, когда выполняется замена подбарабанья 26. Интерфейс 64 оператора, дополнительно, позволяет оператору устанавливать требуемое давление, когда гидравлическая система 24 поддержания подбарабанья выполняет попытку сохранить между подбарабаньем и ротором нулевой зазор, а не заданный зазор как в случае предшествующего уровня техники.

Настоящее изобретение уменьшает обусловленную урожаем нагрузку на систему обмолота и конструкцию поддержания подбарабанья, а также обеспечивает более высокий уровень удобства обслуживания и более высокую выработку, между тем, удерживая потери урожая на минимальном уровне. Уменьшение нагрузки в системе полезно тем, что некоторые конструктивные элементы могут быть уменьшены в размерах и весе, чтобы обеспечить общее улучшение эффективности системы. Одноточечное расцепляющее устройство, в котором применяется система эксцентрикового зажима, может быть приведено в действие из кабины, и оно позволяет сократить время замены, когда требуется заменить подбарабанье, или поменять одно подбарабанье на другое, чтобы адаптироваться к другому типу урожая. Еще одно преимущество настоящего изобретения заключается в том, что уборочная машина способна адаптироваться к изменяющимся условиям без ввода оператора и обеспечивается более равномерная кривая потерь при изменении скоростей подачи материала. Еще одно преимущество настоящего изобретения заключается в том, что оно обеспечивает сокращение износа подбарабанья, который может быть обусловлен неправильными установками зазора подбарабанья.

Очевидно, что в рамках объема настоящего изобретения, определенного в прилагаемой формуле изобретения, могут быть выполнены различные изменения.

1. Сельскохозяйственная уборочная машина, содержащая:раму; исекцию обмолота, поддерживаемую рамой и содержащую:вращающийся элемент;подбарабанье; игидравлическую систему поддержания подбарабанья, располагающую, по меньшей мере, одно подбарабанье вблизи вращающегося элемента, причем гидравлическая система поддержания подбарабанья содержит контроллер, выполненный с возможностью выполнения этапов, на которых:выбирают заданное давление, минимальное расстояние между подбарабаньем и вращающимся элементом и максимальное расстояние между подбарабаньем и вращающимся элементом; иподдерживают давление гидравлической жидкости в гидравлической системе поддержания подбарабанья, по существу, на уровне заданного давления, при этом подбарабанье расположено между минимальным расстоянием и максимальным расстоянием, когда собираемый материал транспортируется между подбарабаньем и вращающимся элементом.

2. Машина по п.1, в которой контроллер дополнительно выполняет этап, на котором располагают подбарабанье на расстоянии от вращающегося элемента, не меньшем минимального расстояния.

3. Машина по п.2, в которой контроллер дополнительно выполняет этап, на котором увеличивают давление гидравлической жидкости в зависимости от того, насколько близко расположено подбарабанье к максимальному расстоянию.

4. Машина по п.2, в которой контроллер дополнительно выполняет этап, на котором определяют засорение или пробку.

5. Машина по п.4, в которой контроллер дополнительно выполняет этап, на котором перемещают подбарабанье за максимальное расстояние, если на этапе определения определено засорение или пробка.

6. Машина по п.5, в которой контроллер дополнительно выполняет этап, на котором возвращают подбарабанье в положение между минимальным расстоянием и максимальным расстоянием.

7. Машина по п.6, в которой этап возврата выполняется после заданного времени после этапа перемещения или после определения, что засорение или пробка вышла за подбарабанье.

8. Машина по п.4, в которой на этапе определения измеряют скорость изменения положения подбарабанья.

9. Машина по п.4, в которой на этапе определения измеряют скорость изменения давления гидравлической жидкости.

10. Машина по п.1, в которой контроллер дополнительно выполняет этапы, на которых:измеряют давление гидравлической жидкости; иперемещают подбарабанье за максимальное расстояние, если давление больше заданной величины.

11. Способ расположения подбарабанья в секции обмолота сельскохозяйственной машины, включающий этапы, на которых:выбирают заданное давление, минимальное расстояние между подбарабаньем и вращающимся элементом и максимальное расстояние между подбарабаньем и вращающимся элементом; иподдерживают давление гидравлической жидкости в гидравлической системе поддержания подбарабанья, по существу, на уровне заданного давления, причем подбарабанье располагают между минимальным расстоянием и максимальным расстоянием, когда собираемый материал транспортируется между подбарабаньем и вращающимся элементом.

12. Способ по п.11, дополнительно включающий этап, на котором располагают подбарабанье на расстоянии от вращающегося элемента, не меньшем минимального расстояния.

13. Способ по п.12, дополнительно включающий этап, на котором увеличивают давление гидравлической жидкости в зависимости от того, насколько близко расположено подбарабанье к максимальному расстоянию.

14. Способ по п.12, дополнительно включающий этап, на котором определяют засорение или пробку.

15. Способ по п.14, дополнительно включающий этап, на котором перемещают подбарабанье за максимальное расстояние, если на этапе определения определяют засорение или пробку.

16. Способ по п.15, дополнительно включающий этап, на котором возвращают подбарабанье между минимальным расстоянием и максимальным расстоянием.

17. Способ по п.16, в котором этап возврата выполняют после заданного времени после этапа перемещения или после определения, что засорение или пробка вышла за подбарабанье.

18. Способ по п.14, в котором на этапе определения измеряют скорость изменения положения подбарабанья.

19. Способ по п.14, в котором на этапе определения измеряют скорость изменения давления гидравлической жидкости.

20. Способ по п.11, дополнительно включающий этапы, на которых:измеряют давление гидравлической жидкости; иперемещают подбарабанье за максимальное расстояние, если давление больше заданной величины.