Устройство для очистки дизельного топлива от загрязнений

Иллюстрации

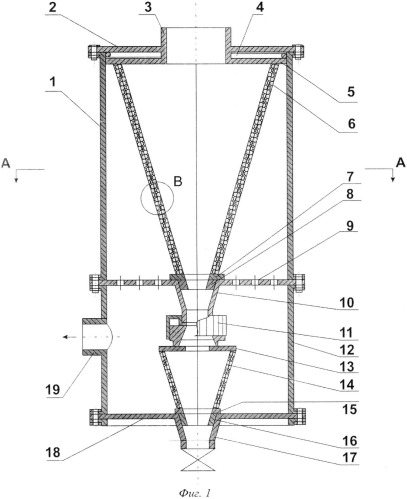

Показать всеИзобретение относится к устройству для очистки жидкостей нефтяного происхождения, преимущественно дизельных топлив, содержащих продукты окисления углеводородов, от механических примесей, эмульсионной воды и смолистых соединений. Изобретение касается устройства, содержащего корпус 1 с патрубком сброса части очищаемого дизельного топлива 10 в перфорированном днище 9, крышку 2 с входным патрубком 3, гидродинамический фильтрующий элемент, закрепленный с помощью пружины 4, который содержит пористую перегородку 6, выполненную в виде правильной усеченной шестигранной пирамиды из гидрофобного смолоотделяющего материала и расположенную между плоскими основаниями, из которых верхнее 5 соединено с входным патрубком 3, а нижнее 7 - с патрубком сброса части очищаемого дизельного топлива 10. С наружной стороны днища 9 закреплена цилиндрическая насадка 12, снабженная патрубком отвода очищенного дизельного топлива 19 и патрубком слива отстоя 17, в которой размещен дополнительный гидродинамический фильтрующий элемент, включающий пористую перегородку 14, выполненную в виде правильной усеченной шестигранной пирамиды из гидрофобного смолоотделяющего материала, верхнее и нижнее плоские основания 13 и 15, соединенные соответственно с патрубком сброса части очищаемого дизельного топлива 10 и патрубком для слива отстоя 17. Суммарная площадь боковых граней пористой перегородки 14 дополнительного фильтрующего элемента соотносится с суммарной площадью боковых граней пористой перегородки 6 фильтрующего элемента, размещенного в корпусе 1, как 1:10. Технический результат - повышение эффективности очистки дизельного топлива фильтрованием за счет исключения отвода части дизельного топлива на сброс и удаление из него продуктов окисления. 3 ил., 2 табл.

Реферат

Изобретение относится к устройствам для очистки жидкостей нефтяного происхождения, преимущественно дизельных топлив, содержащих продукты окисления углеводородов, от механических примесей, эмульсионной воды и смолистых соединений и может быть использовано в сфере нефтепродуктообеспечения и при эксплуатации мобильной техники, оснащенной двигателями внутреннего сгорания.

Потребность в совершенствовании средств очистки дизельного топлива вызвана повышением требований к его чистоте, обусловленных усложнением конструкции дизельных двигателей с целью повышения их мощности, экономичности и долговечности, а также экологическими соображениями, что нашло отражение в ГОСТ 52368-2005, соответствующем европейскому стандарту EH 590-2004.

Перед авторами стояла задача разработать устройство для очистки дизельного топлива от твердых частиц загрязнений, эмульсионной воды и продуктов окисления углеводородов нефти, обладающее большим ресурсом работы при требуемой эффективности очистки. Изучение технической и патентной литературы показало, что при очистке жидкостей значительными преимуществами по сравнению с другими устройствами обладают фильтры.

Для очистки жидкостей от твердых загрязнений известны фильтры с цилиндрическими или дисковыми фильтрующими элементами, у которых жидкость поступает к пористой перегородке в радиальном направлении, т.е. перпендикулярно к ее поверхности (Бродский Г.С. Фильтры и системы фильтрации для мобильных машин. М.: Горная промышленность, 2004, с.188-211).

Недостатками таких фильтров являются довольно быстрое закупоривание пор перегородки частицами загрязнений, что требует остановки процесса очистки жидкости для замены или регенерации фильтрующего элемента, и отсутствие у них способности удалять из топлива эмульсионную воду и продукты окисления (смолистые вещества).

Для одновременной очистки топлива от твердых частиц загрязнений и от эмульсионной воды известны фильтры-сепараторы (фильтры-водоотделители), которые имеют, как правило, три перегородки, расположенные последовательно по ходу движения жидкости: фильтрующую, коагулирующую и водоотталкивающую, выполненные в одном блоке или в виде отдельных ступеней (Рыбаков К.В., Жулдыбин Е.Н., Коваленко В.П. Обезвоживание авиационных горюче-смазочных материалов. М.: Транспорт, 1979, с.146-162).

Недостатками этих устройств являются сложность многослойной или многоступенчатой конструкции и необходимость периодической остановки процесса очистки жидкости для замены или регенерации пористых перегородок, а также невозможность их использования для удаления смолистых веществ.

Недостатков, связанных с необходимостью периодической остановки работы, не имеют фильтры, получившие название гидродинамических, у которых удаление загрязнений с пористой перегородки происходит непрерывно за счет перемещения очищаемой жидкости параллельно поверхности этой перегородки. Этот эффект может быть достигнут или благодаря перемещению пористой перегородки относительно потока жидкости, или путем подвода потока жидкости к перегородке параллельно ее поверхности (Финкельштейн З.Л. Применение и очистка рабочих жидкостей для горных машин. М.: Недра, 1986 г., с.166-171).

Недостатком гидродинамических фильтров с движущейся пористой перегородкой является потребность в посторонних источниках энергии, а фильтров с неподвижной перегородкой - необходимость отвода части жидкости на сброс для создания ее потока вдоль всей поверхности перегородки. Для снижения объема сбрасываемой из фильтра неочищенной жидкости возможно применение для ее очистки нескольких гидродинамических фильтров из числа описанных, которые устанавливаются последовательно (Финкельштейн З.Л. Применение и очистка рабочих жидкостей для горных машин. М.: Недра, 1986 г., с.195-196). Такое решение существенно (более чем в 10 раз) уменьшает количество поступающей на сброс жидкости, но связано со значительным увеличением суммарных габаритных размеров и массы системы очистки, а также с необходимостью использования достаточно сложной трубопроводной обвязки входящих в эту систему фильтров.

Наиболее близким по технической сущности и взятым за прототип является устройство для очистки жидкостей в циркуляционных системах, содержащее цилиндрический корпус с патрубком в днище для сброса части очищаемой жидкости, герметично установленную на корпусе крышку с патрубком подачи очищаемой жидкости, подпружиненный фильтрующий элемент в виде пористой перегородки из гидрофобного материала, выполненный в форме усеченного конуса, размещенного внутри корпуса с образованием кольцевого зазора переменного сечения, закрепленный нижним концом в патрубке сброса части очищаемой жидкости, верхнее основание которого обращено к патрубку подачи очищаемой жидкости, а с наружной стороны днища корпуса закреплен гравитационный динамический отстойник, размещенный в цилиндрической насадке (РФ Пат.№2456055, B01D 36/04).

Несмотря на преимущества прототипа по сравнению как с фильтрами традиционной конструкции (большой ресурс работы и возможность регулирования тонкости очистки жидкости за счет изменения скорости ее потока), так и с гидродинамическими фильтрами, снабженными подвижной пористой перегородкой (отсутствие потребности в посторонних источниках энергии), его недостатками являются необходимость отвода части жидкости на сброс с возвратом в расходный бак, что применимо только для циркуляционных систем.

Технический результат изобретения - повышение эффективности очистки дизельного топлива с одновременным снижением потерь очищаемого топлива.

Указанный технический результат достигается тем, что в известном устройстве для очистки дизельного топлива от загрязнений, включающем корпус, герметично установленную на корпусе крышку с входным патрубком, подпружиненный гидродинамический фильтрующий элемент, размещенный внутри корпуса с образованием зазора переменного сечения, содержащий пористую перегородку и плоское верхнее основание с отверстием для соединения с входным патрубком, выполненный в днище корпуса патрубок сброса части очищаемой жидкости, с которым соединена внутренняя полость пористой перегородки, и закрепленную с наружной стороны днища цилиндрическую насадку с патрубком отвода очищенного дизельного топлива и патрубком слива отстоя, согласно изобретению пористая перегородка фильтрующего элемента выполнена в виде правильной усеченной шестигранной пирамиды из гидрофобного смолоотделяющего материала, фильтрующий элемент дополнительно имеет нижнее плоское основание, на котором расположен конический патрубок, закрепленный в патрубке сброса части очищаемого дизельного топлива, днище корпуса выполнено перфорированным для прохода очищенного дизельного топлива, в цилиндрической насадке с наружной стороны корпуса днища устройства размещен дополнительный гидродинамический фильтрующий элемент, включающий пористую перегородку, выполненную в виде правильной усеченной шестигранной пирамиды из гидрофобного смолоотделяющего материала, верхнее и нижнее плоские основания которого соединены соответственно с патрубком сброса части очищаемого дизельного топлива и патрубком для слива отстоя, при этом суммарная площадь боковых граней пористой перегородки дополнительного фильтрующего элемента соотносится с суммарной площадью боковых граней пористой перегородки фильтрующего элемента, размещенного в корпусе устройства, как 1:10.

На фиг.1 представлено устройство для очистки дизельного топлива от загрязнений,

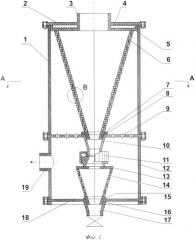

фиг.2 - разрез по А-А фиг.1,

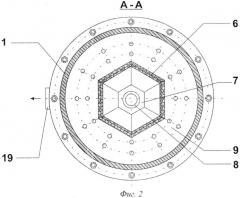

фиг.3 - гидрофобный смолоотделяющий материал (в разрезе).

Устройство включает цилиндрический корпус 1, герметично установленную на нем крышку 2 с входным патрубком 3. Внутри корпуса 1 при помощи нажимной пружины 4 установлен гидродинамический фильтрующий элемент, состоящий из верхнего плоского основания 5, имеющего отверстие для соединения с входным патрубком 3, пористой перегородки 6, выполненной в виде правильной усеченной шестигранной пирамиды, и нижнего плоского основания 7. Нижнее основание 7 фильтрующего элемента имеет конический патрубок 8. На днище 9 корпуса 1 расположен патрубок 10 сброса части очищаемой жидкости, в верхней конической части которого установлен патрубок 8, нижняя цилиндрическая часть которого посредством накидной гайки 11 соединена с размещенным в цилиндрической насадке 12 дополнительным гидродинамическим фильтрующим элементом, включающим верхнее основание 13 с накидной гайкой 11, пористую перегородку 14, выполненную в виде правильной шестигранной усеченной пирамиды, и нижнее основание 15 с коническим патрубком 16, который герметично установлен в патрубке 17 слива отстоя, размещенном на днище 18 цилиндрической насадки 12. Цилиндрическая насадка 12 имеет в вертикальной стенке патрубок 19 для отвода очищенной жидкости, поступающей во внешнюю полость насадки 12 через отверстия в днище 9 и через пористую перегородку 14.

Для удаления из очищаемой жидкости механических загрязнений, эмульсионной воды и продуктов окисления пористые перегородки 6 и 14 гидродинамических фильтрующих элементов изготавливаются из фильтрационного гидрофобного смолоотделяющего материала, в качестве которого используется, как вариант, комбинированный двухслойный наноматериал, имеющий гидрофобную высокопористую структуру с пористостью свыше 80% и наноразмерными порами 20 нм, основой которого является активированный уголь, гидрофобизированный фторопластом. Материал состоит (фиг.3) из двух слоев: гидрофобного 20 и фильтрующего 21, армированного металлической сеткой 22 (Коновалов В.В. Применение пористых наноматериалов для очистки дизельного топлива. Международный технико-экономический журнал, 2011 г., №3, с.120-122).

Изготовление пористых перегородок 6 и 14 в виде усеченной пирамиды обусловлено тем, что выбранный для их изготовления комбинированный двухслойный наноматериал не обладает гибкостью, что исключает возможность придания этим пористым перегородкам наиболее рациональной для данных условий формы усеченного конуса. Соединение между боковыми гранями пористых перегородок 6 и 14, соединение плоских днищ 5 и 7 с перегородкой 6, а также плоских днищ 13 и 15 с перегородкой 14 осуществляется путем склеивания. Показатель фильтрующих элементов - пропускная способность - прямо пропорционален площадям соответствующих пористых перегородок 6 и 14, а экономический показатель фильтрующего элемента - трудоемкость его изготовления - прямо пропорционален количеству соединяемых стыков ребер этих пористых перегородок. Соотношение указанных показателей принято в качестве критерия оптимизации числа граней пористых перегородок. Данные расчетов, приведенные в табл.1, показывают, что при числе граней более шести удельная боковая поверхность и, соответственно, пропускная способность пористой перегородки возрастает незначительно - на 3%, а трудоемкость ее изготовления возрастает за счет увеличения количества стыков гораздо больше - на 17%.

| Таблица 1 | |||

| Обоснование выбора числа граней пористой перегородки фильтрующего элемента | |||

| № п/п | Число граней | Периметр основания | Удельная боковая поверхность |

| 1 | 3 | 5,2 | 2,6 |

| 2 | 4 | 5,66 | 2,8 |

| 3 | 5 | 5,78 | 2,9 |

| 4 | 6 | 6,0 | 3,0 |

| 5 | 7 | 6,07 | 3,03 |

Подача очищаемого топлива во внутреннюю полость фильтрующих элементов обеспечивает лучшие условия для отвода задерживаемых на пористых перегородках 6 и 14 твердых частиц, микрокапель воды и продуктов окисления, а пирамидальная форма этих перегородок, сужающаяся по направлению потока очищаемого топлива, обусловлена необходимостью обеспечения его продольного перемещения с постоянной скоростью вдоль поверхности пористых перегородок 6 и 14, что обеспечивает одинаковое гидравлическое сопротивление во всех точках этих поверхностей. В фильтрующих элементах одинаковое гидравлическое сопротивление достигается благодаря соотношению 1:10 рабочих поверхностей пористых перегородок 6 и 14, так как объем топлива, создающего продольный поток вдоль внутренней поверхности пористой перегородки 6 и поступающего для очистки в дополнительный фильтрующий элемент, составляет 7-10% от объема всего топлива, очищаемого в устройстве.

Использование в конструкции фильтрующего элемента нижнего основания 7 вызвано необходимостью придания жесткости пористой перегородке 6 и создания условий для соединения шестигранной внутренней полости пористой перегородки 6 с конической поверхностью патрубка 10 для сброса части топлива.

Эффект, получаемый при работе устройства, достигается благодаря тому, что поступающая на сброс в патрубок 10 часть очищаемого дизельного топлива, посредством которой производится смыв загрязнений с поверхности пористой перегородки 6, очищается в дополнительном гидродинамическом фильтрующем элементе при прохождении через пористую перегородку 14, что уменьшает количество отстоя, удаляемого из устройства через патрубок 17, до 1% объема очищаемого топлива.

Устройство для очистки дизельного топлива работает следующим образом.

Загрязненное топливо под давлением подается во входной патрубок 3, откуда поступает в сужающуюся внутреннюю полость, образованную пористой перегородкой 6, проходит через поры этой перегородки, поступает в кольцевой зазор между корпусом 1 и пористой перегородкой 6 и отводится через отверстия в днище 9 в цилиндрическую насадку 12, а часть очищаемого топлива создает продольный поток вдоль внутренней поверхности пористой перегородки 6 и через патрубки 8 и 10 поступает во внутреннюю полость пористой перегородки 14, проходит через поры этой перегородки и поступает во внешнюю часть цилиндрической насадки 13, откуда отводится через патрубок 19 вместе с топливом, поступающим через отверстия в днище 9. Топливо, создающее продольный поток вдоль внутренней поверхности пористой перегородки 14 и являющееся концентрированной суспензией, насыщенной механическими загрязнениями, эмульсионной водой и смолистыми веществами, удаляется через патрубок 17 слива отстоя.

Результаты исследования эффективности очистки дизельного топлива с использованием предлагаемого устройства приведены в табл.2.

| Таблица 2 | |||||

| Результаты испытаний устройства для очистки дизельного топлива | |||||

| Дизельное топливо до очистки | Дизельное топливо после очистки | ||||

| Содержание механических примесей, кг/м3 | Содержание растворенной воды, мг/м3 | Содержание фактических смол, мг/100 см3 | Содержание механических примесей, кг/м3 | Содержание растворенной воды, мг/м3 | Содержание фактических смол, мг/100 см3 |

| 0,06 | 245 | 819,0 | <0,001 | <0,01 | 272 |

Как видно из результатов испытаний, применение устройства с пористой перегородкой, выполненного в виде усеченной шестигранной пирамиды из гидрофобного смолоотделяющего материала в совокупности с дополнительно установленным идентичным фильтроэлементом последовательно по потоку очищаемого топлива, площади фильтрующих поверхностей которых находятся в соотношении 10:1, качество очистки значительно повышает.

Устройство для очистки дизельного топлива от загрязнений, включающее корпус, герметично установленную на корпусе крышку с входным патрубком, подпружиненный гидродинамический фильтрующий элемент, размещенный внутри корпуса с образованием зазора переменного сечения, содержащий пористую перегородку и плоское верхнее основание с отверстием для соединения с входным патрубком, выполненный в днище корпуса патрубок сброса части очищаемого дизельного топлива, с которым соединена внутренняя полость пористой перегородки, и закрепленную с наружной стороны днища цилиндрическую насадку с патрубком отвода очищенного дизельного топлива и патрубком слива отстоя, отличающееся тем, что пористая перегородка фильтрующего элемента выполнена в виде правильной усеченной шестигранной пирамиды из гидрофобного смолоотделяющего материала, фильтрующий элемент дополнительно имеет нижнее плоское основание, на котором расположен конический патрубок, закрепленный в патрубке сброса части очищаемого дизельного топлива, днище корпуса выполнено перфорированным для прохода очищенного дизельного топлива, в цилиндрической насадке с наружной стороны днища устройства размещен дополнительный гидродинамический фильтрующий элемент, включающий пористую перегородку, выполненную в виде правильной усеченной шестигранной пирамиды из гидрофобного смолоотделяющего материала, верхнее и нижнее плоские основания которого герметически соединены соответственно с патрубком сброса части очищаемого дизельного топлива и патрубком для слива отстоя, при этом суммарная площадь боковых граней пористой перегородки дополнительного фильтрующего элемента соотносится с суммарной площадью боковых граней пористой перегородки фильтрующего элемента, размещенного в корпусе устройства, как 1:10.