Скважинный парогенератор и способ его использования

Иллюстрации

Показать всеГруппа изобретений относится к разработке месторождений с помощью пара. Технический результат - создание зоны стабилизации горения, возможность управления формой пламени, более полное сгорание текучих сред, регулирование эмиссии. Скважинный паровой генератор, содержащий компоновку головки горелки, имеющую корпус с каналом, проходящим через него, и зону расширения, пересекающую указанный канал, причем зона расширения содержит одну или более ступеней ввода топлива, выполненных для ввода топлива в камеру сгорания, причем одна или более ступеней ввода топлива имеют внутренний диаметр больший, чем внутренний диаметр указанного канала, и компоновку жаровой трубы, соединенную с компоновкой головки горелки ниже по потоку от корпуса. Компоновка жаровой трубы имеет корпус с одним или более каналами текучей среды, проходящими через указанный корпус, камеру сгорания, образованную внутренней поверхностью корпуса, и систему ввода текучей среды, находящуюся в сообщении по текучей среде с камерой сгорания. 5 н. и 39 з.п. ф-лы, 1 табл., 49 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

[1] Настоящее изобретение относится к скважинным парогенераторам.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

[2] По всему миру существуют обширные коллекторы вязких углеводородов. Данные коллекторы содержат очень вязкие углеводороды, часто называемые "битум", "сланцевая нефть", "тяжелая нефть" или "сверхтяжелая нефть" (в общем именуемые в данном документе термином "тяжелая нефть"), которые, в общем, имеют вязкость в диапазоне от 100 до более 1000000 сантипуаз. Высокая вязкость делает извлечение углеводородов сложным и дорогим.

[3] Каждый нефтяной коллектор является уникальным и неодинаково реагирует на различные способы, используемые для извлечения углеводородов, находящихся в нем. В общем, используют нагрев тяжелой нефти в пласте для снижения вязкости. В нормальных условиях коллекторы с указанной вязкостью должны эксплуатировать с помощью таких способов, как интенсификация добычи циклической закачкой пара, вытеснение паром и гравитационное дренирование при закачке пара, где пар нагнетается с поверхности в коллектор для нагрева нефти и уменьшения ее вязкости, достаточного для добычи. Вместе с тем, некоторые из данных коллекторов вязких углеводородов расположены под холодной тундрой или слоями вечной мерзлоты, которая может проходить до глубины 1800 фут (550 м). Пар нельзя нагнетать через данные слои, поскольку тепло может потенциально распространяться в вечной мерзлоте, создавая проблемы устойчивости ствола скважины и значительные проблемы для окружающей среды при растапливании вечной мерзлоты.

[4] Кроме того, при эксплуатации современными способами коллекторов тяжелой нефти сталкиваются с другими проблемами. Одной такой проблемой является теплопотеря пара в стволе скважины при прохождении пара с поверхности в коллектор. Данная проблема усугубляется с увеличением глубины залегания коллектора. Аналогично качество пара, имеющегося для нагнетания в коллектор, также понижается с увеличением глубины, и качество пара, имеющегося в скважине на точке нагнетания, гораздо ниже, чем у вырабатываемого на поверхности. Данная ситуация снижает энергетический кпд способа извлечения нефти.

[5] Для устранения недостатков нагнетания пара с поверхности используют скважинные парогенераторы. Скважинные парогенераторы дают возможность нагрева пара в скважине непосредственно перед нагнетанием в коллектор. Скважинные парогенераторы вместе с тем также ставят ряд проблем, включающих в себя повышенные температуры, проблемы коррозии и нестабильность горения. Данные проблемы часто приводят к значительным поломкам и термической нестабильности и снижению производительности.

[6] Поэтому существует необходимость создания новых и улучшенных систем генерирования пара в скважине и способов извлечения тяжелой нефти с использованием генерирования пара в скважинах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[7] Настоящее изобретение относится к системам скважинных парогенераторов. В одном варианте осуществления, скважинный парогенератор содержит головку горелки, втулку горения, втулку парообразования и поддерживающую/защитную втулку. Головка горелки может иметь зону резкого расширения с одним или несколькими инжекторами. Втулка горения может являться жаровой трубой с водяным охлаждением, имеющей одно или несколько устройств ввода воды. Скважинный парогенератор может быть выполнен с возможностью акустической изоляции различных потоков текучей среды, направляемых в него. Компоненты скважинного парогенератора можно оптимизировать для осуществления извлечения углеводородов из различных типов коллекторов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

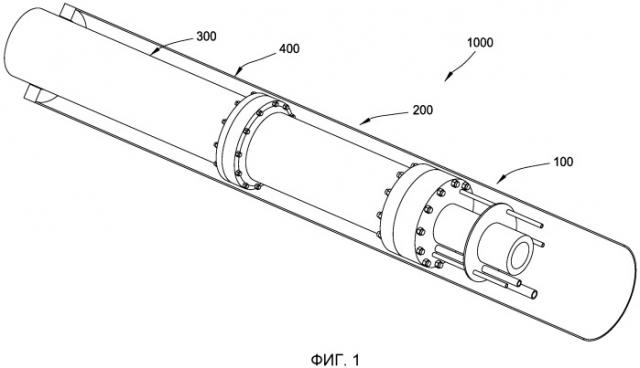

[8] На Фиг.1 показана система скважинного парогенератора.

[9] На Фиг.2 показано сечение системы скважинного парогенератора.

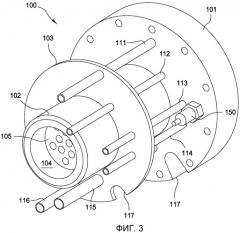

[10] На Фиг.3 показана компоновка головки горелки системы.

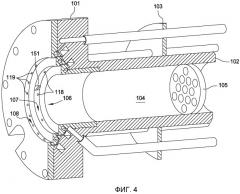

[11] На Фиг.4, 5 и 6 показаны сечения компоновки головки горелки.

[12] На Фиг.7 показан воспламенитель для использования в системе.

[13] На Фиг.8 показано сечение компоновки жаровой трубы системы.

[14] На Фиг.9-13 показаны сечения стойки ввода текучей среды и системы ввода текучей среды.

[15] На Фиг.14A и 14B показана компоновка линии текучей среды для использования с системой.

[16] На Фиг.15-43 показаны таблицы, графики и/или примеры различных эксплуатационных характеристик вариантов осуществления системы и их компонентов.

ПОДРОБНОЕ ОПИСАНИЕ

[17] На Фиг.1 и 2 показана система 1000 генерирования пара в скважине. Хотя в данном документе описана система генерации "пара", систему 1000 можно использовать для генерации любого типа нагретой жидкости, газа или смеси газожидкостной смеси. Система 1000 включает в себя компоновку 100 головки горелки, компоновку 200 жаровой трубы, втулку 300 парообразования и поддерживающую втулку 400. Компоновка 100 головки горелки соединена с верхним концом компоновки 200 жаровой трубы, и втулка 300 парообразования соединена с нижним концом компоновки 200 жаровой трубы. Поддерживающая втулка 400 соединена с втулкой 300 парообразования и может быть предназначена для поддержки и спуска системы 1000 в ствол скважины на рабочей колонне. Компоненты могут соединяться вместе болтовыми и фланцевыми соединениями, резьбовыми соединениями, сварными соединениями или другими соединениями известного устройства. Одно или несколько топлив, окислителей, хладагентов, разжижителей, растворителей и их комбинаций можно подавать в систему 1000 для образования текучей среды смеси для нагнетания в один или несколько нефтегазоносных коллекторов. Систему 1000 можно использовать для извлечения углеводородов из коллекторов легкой нефти, тяжелой нефти, частично истощенных, полностью истощенных, неразрабатывавшихся коллекторов и коллекторов из нефтеносных песков.

[18] На Фиг.3 и 4 показана компоновка 100 головки горелки (камера сгорания). Компоновка 100 головки горелки может иметь конфигурацию "прикрепленного пламени", конфигурацию "приподнятого пламени" или комбинацию этих двух конфигураций. Конфигурация прикрепленного пламени, в общем, обеспечивает в результате нагрев аппаратуры конвекцией и излучением, в общем, включает в себя осесимметричное резкое расширение, v-образные канавки, полости захваченных вихрей и другие геометрические устройства и является устойчивой против срыва пламени, вызываемого высокими скоростями текучей среды. Конфигурация прикрепленного пламени может являться предпочтительной для использования, когда система 1000 требует широкого диапазона эксплуатационных параметров, когда тепловыми потерями от горячего газа на аппаратуру пренебрегают или они являются необходимыми, и когда имеется охлаждающая текучая среда. Конфигурация приподнятого пламени, в общем, дает в результате нагрев аппаратуры излучением и, в общем, включает в себя вихревые форсунки, чашки, удвоители/утроители и другие геометрические устройства. Конфигурация приподнятого пламени может являться предпочтительной для использования, когда требуются дискретные расчетные режимы в рабочем габарите, где скорость нагнетания топлива можно регулировать многочисленными манифольдами или изменяемой геометрией, где получение высокотемпературного газа является главной целью, и/или где охлаждающая текучая среда отсутствует или ее действие ограничено.

[19] Компоновка 100 головки горелки включает в себя цилиндрический корпус, имеющий нижний участок 101 и верхний участок 102. Нижний участок 101 может иметь форму фланца для соединения с компоновкой 200 жаровой трубы. Верхний участок 102 включает в себя центральный канал 104 для подачи текучей среды, такой как окислитель, в систему 1000. Демпфирующая плита 105, содержащая цилиндрический корпус, имеющий один или несколько каналов потока, выполненных проходящими через корпус, может устанавливаться в центральном канале 104 для акустической изоляции потока текучей среды в систему 1000. Одна или несколько линий 111-116 текучей среды могут соединяться с компоновкой 100 головки горелки для подачи различных текучих сред в систему 1000. Поддерживающее кольцо 103 соединено как с верхним участком 102, так и с линиями 111-116 текучей среды для конструктивной поддержки линий текучей среды во время работы. Воспламенитель 150 соединен с нижним участком 101 для воспламенения смесей текучей среды, подаваемых в компоновку 100 головки горелки. Одна или несколько выемок или вырезов 117 могут быть выполнены в поддерживающем кольце 103 и нижнем участке 101 для поддержки линии текучей среды, соединяющейся с компоновкой 200 жаровой трубы, как дополнительно описано ниже.

[20] Центральный канал 104 пересекает зону 106 резкого расширения, выполненную на внутренней поверхности нижнего участка 101. Зона 106 резкого расширения может включать в себя одно или несколько увеличений внутреннего диаметра нижнего участка 101 относительно внутреннего диаметра центрального канала 104. Каждое увеличение внутреннего диаметра нижнего участка 101 определяют как "ступень ввода". Как показано на Фиг.4, компоновка 100 головки горелки включает в себя первую (внутреннюю) ступень 107 ввода и вторую (наружную) ступень 108 ввода. Диаметр первой ступени 107 ввода больше диаметра центрального канала 104, а диаметр второй ступени 108 ввода больше диаметра первой ступени 107 ввода. Резкое изменение диаметров на выходе центрального канала 104 создает турбулентный поток или захваченный вихрь, зону стабилизации горения, которая улучшает смешивание текучих сред в зоне 106 резкого расширения, что может создавать более полное сгорание текучих сред. Зона 106 резкого расширения может, таким образом, увеличивать устойчивость пламени, управлять формой пламени, увеличивать полноту сгорания и поддерживать регулирование эмиссии.

[21] Каждая, первая и вторая ступени 107, 108 ввода могут каждая иметь один или несколько инжекторов (форсунок) 118, 119, соответственно, включающих в себя каналы текучей среды, проходящие через нижний участок 101 корпуса компоновки 100 головки горелки. Инжекторы 118, 119 выполнены с возможностью ввода текучей среды, такой как топливо, в компоновку 100 головки горелки в направлении, нормальном (и/или под углом) к потоку текучей среды, проходящему через центральный канал 104. Ввод текучей среды по нормали к потоку текучей среды, проходящему через центральный канал, может также содействовать формированию устойчивого пламени в системе 1000. Текучая среда из инжекторов 118, 119 может вводиться в поток текучей среды, проходящий через центральный канал 104 под любым другим углом или с комбинацией углов, выполненной для улучшения устойчивости пламени. Первая ступень 107 ввода может включать в себя восемь инжекторов 118, и вторая ступень 108 ввода может включать в себя шестнадцать инжекторов 119. Число, размер, форма и угол ввода инжекторов 118, 119 могут изменяться в зависимости от требований эксплуатации системы 1000.

[22] Как показано на Фиг.5 и 6, каждая ступень ввода может также включать в себя первый манифольд 121 ввода и второй манифольд 123 ввода. Первый и второй манифольды 121, 123 ввода сообщаются текучей средой с инжекторами 118, 119, соответственно. Каждый из первого и второго манифольдов 121, 123 ввода может иметь форму канала, расположенного концентрически проходящим через корпус нижнего участка 101, между внутренним диаметром и наружным диаметром нижнего участка 101. Первый и второй манифольды 121, 123 ввода могут направлять текучую среду из одной или нескольких линий 111-116 текучей среды (показано на Фиг.3) в каждый из инжекторов 118, 119 по каналам 122, 124 для ввода в зону 106 резкого расширения. Множество первых и вторых манифольдов 121, 123 ввода могут быть выполнены с возможностью подачи текучей среды в инжекторы 118, 119. Один или несколько дополнительных манифольдов ввода могут быть созданы с возможностью акустической изоляции потока текучей среды в первый и второй манифольды 121, 123 ввода. Вся компоновка 100 головки горелки или ее участки могут быть выполнены или иметь покрытие из стойкого к высокой температуре или дисперсионно-упрочненного материала, такого как бериллиево-медный сплав, монель, медные сплавы, керамика и т.д.

[23] Система 1000 может быть выполнена так, что компоновка 100 головки горелки может работать с потоком текучей среды, проходящим только через первую ступень 107 ввода, только через вторую ступень 108 ввода или первую и вторую ступени 107, 108 ввода одновременно. Во время работы расход в первой и/или второй ступенях 107, 108 ввода можно селективно регулировать, реагируя на изменения давления, температуры, и/или расхода системы 1000 или на основе характеристик нефтегазоносного коллектора, и/или для оптимизации формы пламени, теплопередачи и полноты сгорания. Состав текучих сред, проходящих через первую и вторую ступени 107, 108 ввода, можно также селективно регулировать по аналогичным причинам. Текучая среда (такая как азот или "выброшенный" азот, поданный из системы короткоцикловой безнагревной адсорбции) может смешиваться с топливом в различных составах и подаваться через компоновку 100 головки горелки для регулирования эксплуатационных параметров системы 1000. Азот, двуокись углерода или другие инертные газы, или разжижители могут смешиваться с топливом и подаваться через первую и/или вторую ступени 107, 108 ввода для регулирования перепада давления, температуры пламени, устойчивости пламени, расхода текучей среды и/или акустического шума, создающихся в системе 1000, таких как в компоновке 100 головки горелки и/или компоновке 200 жаровой трубы.

[24] Система 1000 может иметь многочисленные инжекторы, такие как инжекторы 118, 119 для ввода топлива. Инжекторами можно селективно управлять для различных последовательностей операций. Система 1000 может также иметь многочисленные ступени ввода, такие как первая и вторая ступени 107, 108 ввода, действующие индивидуально или в объединении с одной или несколькими другими ступенями ввода. Поток текучей среды, проходящей через инжекторы каждой ступени ввода, можно регулировать, останавливать и/или запускать во время работы системы 1000. Инжекторы могут обеспечивать непрерывную работу в диапазоне расходов текучей среды (топлива). Дискретные расходы (паро) нагнетания можно усреднить по времени для охвата всех диапазонов расходов текучей среды.

[25] Окислитель (окислительный материал) можно подавать через центральный канал 104 компоновки 100 головки горелки, и топливо можно подавать через, по меньшей мере, одну из первой и второй ступеней 107, 108 ввода, нормальных к потоку окислителя. Смесь топлива и окислителя можно воспламенять с помощью воспламенителя 150 для создания пламени сгорания и продуктов сгорания, направляемых в компоновку 200 жаровой трубы. Форму пламени сгорания, создаваемого в компоновке 100 головки горелки и компоновке 200 жаровой трубы, можно регулировать для регулирования теплопередачи на стенки компоновки 100 головки горелки и компоновки 200 жаровой трубы для предотвращения кипения текучей среды и высвобождения захваченного воздуха в виде пузырьков.

[26] Как дополнительно показано на Фиг.5 и 6, компоновка 100 головки горелки может включать в себя систему 130 охлаждения, имеющую впуск 131 (показано на Фиг.5), выпуск 136 (показано на Фиг.6) и один или несколько каналов 132, 133, 134 текучей среды, сообщающихся с впуском 131 и выпуском 136. Система 130 охлаждения выполнена с возможностью направления текучей среды, такой как вода, через систему 1000 для охлаждения или регулирования температуры компоновки 100 головки горелки и, в частности, первой и второй ступеней 107, 108 ввода. Каналы 132, 133, 134 текучей среды могут проходить концентрически через корпус нижнего участка 101 и располагаться рядом с первой и второй ступенями 107, 108 ввода. Текучую среду можно подавать во впуск 131 системы 130 охлаждения по одной из линий 111-116 текучей среды (показано на Фиг.3) и направлять, по меньшей мере, в один из каналов 132, 133, 134 текучей среды через канал 137, например. Можно осуществлять циркуляцию текучей среды через каналы 132, 133, 134 текучей среды и направлять ее в выпуск 136 через канал 135, например. Текучую среду можно затем удалять из системы 130 охлаждения по одной из линий 111-116 текучей среды, сообщающихся текучей средой с выпуском 136.

[27] Канал 132 текучей среды может непосредственно сообщаться с каналом 133 текучей среды через канал, аналогичный каналу 137, например, и канал 133 текучей среды может непосредственно сообщаться с каналом 134 текучей среды через канал, также аналогичный каналу 137. Текучая среда может циркулировать через канал 132 текучей среды, канал 133 текучей среды и канал 134 текучей среды. Текучая среда может проходить через канал 132 текучей среды в первом направлении, около, по меньшей мере, одной из первой и второй ступеней 107, 108 ввода. Текучая среда может проходить через канал 133 текучей среды во втором направлении (противоположном первому направлению), около, по меньшей мере, одной из первой и второй ступеней 107, 108 ввода. Текучая среда может проходить через канал 134 текучей среды в первом направлении, вокруг, по меньшей мере, одной из первой и второй ступеней 107, 108 ввода. Таким образом, каналы 132, 133, 134 текучей среды могут быть выполнены с возможностью попеременно направлять поток текучей среды через компоновку 100 головки горелки в первом направлении вокруг первой и второй ступеней 107, 108 ввода, затем во втором, противоположном направлении, и, наконец, в третьем направлении, аналогичном первому направлению. Текучая среда, подаваемая через систему 130 охлаждения, может затем возвращаться на поверхность или может направляться для охлаждения компоновки 200 жаровой трубы, как дополнительно описано ниже. Одна или несколько линий 111-116 текучей среды (показано на Фиг.3) могут соединяться с компоновкой 100 головки горелки для подачи текучей среды в систему 130 охлаждения. Часть текучей среды, проходящей через систему 130 охлаждения, может нагнетаться, по меньшей мере, из одного из каналов 132, 133, 134 текучей среды в зону 106 резкого расширения и/или компоновку 200 жаровой трубы для регулирования температуры пламени и/или улучшения поверхностного охлаждения компоновки 100 головки горелки и/или компоновки 200 жаровой трубы.

[28] На Фиг.7 показан воспламенитель 150. Воспламенитель 150 установлен рядом с зоной 106 резкого расширения и выполнен с возможностью воспламенения смеси текучих сред, подаваемой через центральный канал 104 и первую и вторую ступени 107, 108 ввода. Окно 151 воспламенителя может проходить через нижний участок 101 компоновки 100 головки горелки для поддержки воспламенителя 150. Воспламенитель 150 может включать в себя свечу зажигания, через которую направляют топливо 127 и окислитель 128 (с помощью линий текучей среды, например), и источник 126 питания (такой как электролиния) подключается для инициирования горения в системе 1000. Воспламенитель 150 может обеспечивать непрерывную подачу окислителя 128 в компоновку 100 головки горелки после воспламенения текучей среды смеси в системе 1000, предотвращающего обратный поток продуктов горения или газов. Воспламенитель 150 может срабатывать много раз для работы системы 1000 с многочисленными пусками и отключениями. Альтернативно, воспламенитель 150 может включать в себя запальный факел (метан/воздух/нить накала), водородно/воздушный факел, нить накала, свечу зажигания, запальную свечу, факел с использованием метана/обогащенного воздуха и/или другие аналогичные воспламеняющие устройства.

[29] Система 1000 может быть выполнена с одним или несколькими типами воспламеняющих устройств. Система 1000 может использовать способы пирофорного воспламенения и детонационного поддержания горения. Система 1000 может включать в себя многочисленные воспламенители и конфигурации воспламенения. Поток газа можно также подавать через один или несколько воспламенителей, таких как воспламенитель 150, с целью охлаждения. Компоновка 100 головки горелки может иметь встроенный воспламенитель, такой как воспламенитель 150, работающий на окислителе и топливе, одинаковый с используемым для сжигания в системе 1000.

[30] На Фиг.8 показана компоновка 200 жаровой трубы, соединенная с компоновкой 100 головки горелки. Компоновка 200 жаровой трубы может содержать трубчатый корпус, имеющий верхний участок 201, средний участок 202 и нижний участок 203. Внутренняя поверхность компоновки 200 жаровой трубы образует камеру 210 сгорания. Верхний и нижний участки 201, 203 могут иметь форму фланца для соединения с компоновкой 100 головки горелки и втулкой 300 парообразования, соответственно. Верхний и нижний участки 201, 203 могут включать в себя первый впускной и второй выпускной манифольды 204, 205, соответственно, имеющие форму каналов, расположенных проходящими концентрически через корпус верхнего и нижнего участков 201, 203 между внутренним диаметром и наружным диаметром верхнего и нижнего участков 101, 203. Первый и второй манифольды 204, 205 сообщаются по одному или нескольким каналам текучей 206 среды, проходящим через корпус среднего участка 202. Текучую среду, такую как вода, можно подавать в первый манифольд 204 по одной или нескольким линиям текучей среды (таким как линии 111-116 текучей среды, описанные выше) и затем направлять через каналы 206 текучей среды во второй манифольд 205. Поток текучей среды, проходящий через каналы 206 текучей среды, окружающие камеру 210 сгорания, может быть выполнен с возможностью охлаждения камеры 210 сгорания и поддержания температуры ее стенок в приемлемом рабочем диапазоне. Первый манифольд 204 может быть выполнен с возможностью приема текучей среды, по меньшей мере, из одного из каналов 132, 133, 134 текучей среды, впуска 131 (Фиг.5) и выпуска 136 (Фиг.6) системы 130 охлаждения компоновки 100 головки горелки, описанной выше.

[31] Как показано на Фиг.8 и 9, компоновка 200 жаровой трубы может дополнительно включать в себя стойку 207 ввода текучей среды или другой конструктивный элемент, соединенный с корпусом компоновки 200 жаровой трубы и имеющий множество инжекторов (форсунок) 208, сообщающихся со вторым манифольдом 205 для ввода текучей среды в направлении вверх по потоку в камеру 210 сгорания, вниз по потоку из камеры 210 сгорания и/или нормально к потоку в камере 210 сгорания. Текучая среда может содержать воду и/или другие аналогичные охлаждающие текучие среды. Стойка 207 ввода текучей среды может быть выполнена с возможностью ввода распыленных капель текучей среды в нагретые продукты горения, образуемые в камере 210 сгорания (с помощью компоновки 100 головки горелки), для испарения капель текучей среды и образования нагретого пара, такого как водяной пар, например. Компоновка 200 жаровой трубы может иметь конфигурацию для прямого ввода текучей среды, включающей в себя распыленные капли текучей среды, в камеру 210 сгорания, по меньшей мере, из одного из первого и второго манифольдов 204, 205, каналы 206 текучей среды и корпуса или стенки верхнего, нижнего и/или среднего участков. Прямой ввод текучей среды может осуществляться в одном или нескольких местах вдоль длины компоновки 200 жаровой трубы. Компоновка 200 жаровой трубы может иметь конфигурацию для ввода текучей среды, по меньшей мере, из одного из первого и второго манифольдов 204, 205, каналы 206 текучей среды и корпуса или стенки верхнего, нижнего и/или среднего участков, в комбинации со стойкой 207 ввода текучей среды. Компоновка 200 жаровой трубы может также включать в себя ступень 209 ввода текучей среды, имеющую множество форсунок 211, для охлаждения начального участка втулки 300 парообразования ниже камеры 210 сгорания с помощью набрызга тонкого слоя текучей среды или пленки текучей среды по внутренним поверхностям втулки 300 парообразования.

[32] Стойку 207 ввода можно устанавливать в различных местах в компоновке 200 жаровой трубы и можно придавать ей различные формы для ввода текучей среды. Стойке 207 ввода может также быть придана форма акустического демпфера и конфигурация для акустической изоляции потока текучей среды в камеру 210 сгорания (аналогично демпфирующей плите 105 в компоновке 100 головки горелки). Корпус компоновки 100 жаровой трубы и/или стойка 207 ввода могут сообщаться с источником сжатого газа, такого как воздух, подаваемый в систему 1000, для содействия проходу потока текучей среды через компоновку 200 жаровой трубы и вводу текучей среды через стойку 207 ввода. Система 1000 может быть снабжена дополнительными устройствами охлаждения для регулирования температуры камеры 210 сгорания или температуры пламени, такими как с прямым нагнетанием хладагента через верхний участок 201 компоновки 200 жаровой трубы, испарительным или пленочным охлаждением компоновки 200 жаровой трубы по ее длине, и/или могут наноситься керамические покрытия для уменьшения температур металла.

[33] На Фиг.10-13 показана система 220 ввода текучей среды (такая как система ввода воды с помощью газа) компоновки 200 жаровой трубы. Систему 200 ввода текучей среды можно использовать независимо или в комбинации со стойкой 207 ввода текучей среды, описанной выше. Линия 230 подачи текучей среды, такая как линии 111-116 текучей среды, показанные на Фиг.3, может соединяться с компоновкой 200 жаровой трубы для подачи текучей среды, такой как газ, в газовый манифольд 231, установленный в нижнем участке 203 корпуса для содействия вводу распыленной текучей среды, такой как вода, в камеру 210 сгорания. Линия 230 текучей среды может проходить непосредственно от поверхности или может сообщаться с одной или несколькими линиями 111-116 текучей среды, подающими окислитель в систему 1000, так что газ содержит часть окислителя, подаваемого в систему 1000. Газовый манифольд 231 может иметь верхнюю камеру 221, сообщающуюся с нижней камерой 222 по каналу 223 текучей среды. Верхняя камера 221 может направлять газ в камеру 210 сгорания через форсунки 224, при этом образуется эжектор, содействующий распылению воды. Вода из каналов 206 текучей среды может проходить в водный манифольд 227 (такой как второй манифольд 205, описанный выше) и через канал 226 текучей среды в газовую струю, образованную форсунками 224. Вода может затем нагнетаться в камеру 210 сгорания в виде распыленных капель в направлении, нормальном потоку продуктов горения в камере 210 сгорания. Нижняя камера 222 может направлять газ во втулку 300 парообразования по каналу 229 текучей среды, направляя газ в форсунки 211, при этом также образуется эжектор для содействия распылению воды. Вода может проходить из водного манифольда 227 через канал 228 текучей среды в газовую струю, образованную форсунками 211, и нагнетаться во втулку 300 парообразования в направлении, параллельном потоку продуктов горения, выходящих из камеры 210 сгорания. Капли воды могут нагнетаться вдоль продольной оси внутренней стенки втулки 300 парообразования для пленочного охлаждения внутренней стенки и помощи в регулировании температуры продуктов горения. Таким образом, система 220 ввода текучей среды образует двухступенчатое устройство ввода воды, которое может располагаться в и/или относительно корпуса компоновки 200 жаровой трубы и втулки 300 парообразования рядом способов для оптимизации ввода текучей среды (воды) в систему 1000.

[34] Система 1000 может включать в себя устройство распыления текучей среды со спаренными форсунками, выполненное с возможностью перемешивания или объединения газовой струи и водной струи различными способами для образования струи распыленных капель, инжектируемой в камеру 210 сгорания и/или втулку 300 парообразования. Текучую среду, такую как вода, можно подавать через линию 230 подачи текучей среды, отдельно или в комбинации с газом, под высоким давлением в точку, в которой вода испаряется при вводе в камеру 210 сгорания. В воде высокого давления может создаваться кавитация при проходе через дроссельное отверстие при вводе в камеру 210 сгорания.

[35] Система 1000 может быть выполнена с одним или несколькими устройствами ввода воды, такими как стойка 207 ввода и/или нагнетательная система 220 для ввода воды в компоновку 100 головки горелки, камеру 210 сгорания и/или втулку 300 парообразования. Система 1000 может включать в себя стойку ввода воды, соединенную с корпусом компоновки 200 жаровой трубы. Ввод воды в камеру 210 сгорания можно создавать непосредственно из стенки камеры сгорания. Ввод воды может происходить в одном или нескольких местах, таких как хвостовой конец и/или головной конец камеры 210 сгорания. Система 1000 может включать в себя устройство ввода воды с помощью газа. Устройства ввода воды могут быть отрегулированы для обеспечения защиты поверхности/стенки и регулирования длины испарения. Оптимизация устройств ввода воды может обеспечивать смачивание внутренних поверхностей/стенок, получать испарение в расчетных режимах на ограниченной длине и предотвращать гашение пламени горения. Капли текучей среды могут вводиться в камеру 210 сгорания, например, с использованием стойки 207 ввода текучей среды и/или системы 220 ввода текучей среды так, что диаметр капель текучей среды находится в диапазоне от около 20 микрон до около 100 микрон, от около 100 микрон до около 200-300 микрон, от около 200-300 микрон до около 500-600 микрон и от около 500-600 микрон до около 800 микрон или больше. Около 30% капель текучей среды могут иметь диаметр около 20 микрон, около 45% капель текучей среды могут иметь диаметр около 200 микрон, и около 25% капель текучей среды могут иметь диаметр около 800 микрон.

[36] Втулка 300 парообразования содержит цилиндрический корпус, имеющий верхний участок 301 в форме фланца для соединения с компоновкой 200 жаровой трубы, и средний или нижний участок 301, образующий камеру 310 испарения. Текучие среды и продукты горения из компоновки 200 жаровой трубы могут направлять в верхний конец и на выход из нижнего конца камеры 310 испарения для нагнетания в коллектор. Камера 310 испарения может иметь достаточную длину для обеспечения полного сгорания и/или испарения топлива, окислителя, воды, пара и/или других текучих сред, инжектируемых в камеру 210 сгорания и/или втулку 300 парообразования перед нагнетанием в коллектор.

[37] Поддерживающая втулка 400 содержит цилиндрический корпус, который окружает или в котором размещается компоновка 100 головки горелки, компоновка 200 жаровой трубы и втулка 300 парообразования для защиты от окружающей среды в скважине. Поддерживающая втулка 400 может быть выполнена с возможностью защиты компонентов системы 1000 от любых нагрузок, создаваемых при ее соединении с другими скважинными устройствами, такими как пакеры или соединения шлангокабеля и т.д. Поддерживающая втулка 400 может защищать компоненты системы 1000 от повреждений, которые могут быть вызваны тепловым расширением самой системы 1000 или других скважинных устройств. Поддерживающая втулка 400 (или экзоскелет) может быть выполнена с возможностью передачи нагрузок от шлангокабеля снаружи системы 1000 на пакер или другой уплотняющий/закрепляющий элемент, соединенный в систему 1000. Система 1000 может быть выполнена с возможностью приспосабливаться к тепловому расширению компонентов, являющихся ее частью, соединенных с ней или установленных рядом с системой 1000. Наконец, различные альтернативные топлива, окислители, разжижители, способы ввода воды и/или газа можно использовать в системе 1000.

[38] На Фиг.14A показана компоновка 1400А линии текучей среды для подачи текучей среды, такой как вода, в систему 1000. Компоновка 1400А линии текучей среды включает в себя первую линию 1405 текучей среды и вторую линию 1420 текучей среды для направления части текучей среды в линии 1405 текучей среды в систему 130 охлаждения компоновки 100 головки горелки. Вторая линия 1420 текучей среды сообщена с впуском 131 системы 130 охлаждения. Ниже по потоку от второй линии 1420 текучей среды расположено устройство 1410 регулирования давления, такое как нерегулируемое дроссельное отверстие, для уравновешивания перепада давления в первой линии 1405 текучей среды. Третья линия текучей среды 1425 сообщена с выпуском 136 системы 130 охлаждения и выполнена с возможностью направления текучей среды обратно в первую линию 1405 текучей среды. Первая линия 1405 текучей среды может также подавать текучую среду в компоновку 200 жаровой трубы и, в частности, в первый манифольд 204, второй манифольд 205, стойку 207 ввода текучей среды, систему 220 ввода текучей среды и/или непосредственно в камеру 210 сгорания через стенку компоновки 200 жаровой трубы. Многочисленные линии текучей среды можно использовать для подачи текучей среды с поверхности в систему 1000.

[39] На Фиг.14B показана компоновка линии 1400В текучей среды для подачи текучей среды, такой как окислитель (например, воздух или обогащенный воздух), в систему 1000. Компоновка линии 1400В текучей среды включает в себя первую линию 1430 текучей среды для подачи текучей среды в центральный канал 104 компоновки 100 головки горелки. Вторая линия 1455 текучей среды, такая как линия 230 текучей среды, показанная на Фиг.10, может направлять часть текучей среды в линии 1430 текучей среды в стойку 207 ввода текучей среды и/или систему 220 ввода текучей среды компоновки 200 жаровой трубы. Третья линия 1445 текучей среды может также направлять часть текучей среды в линии 1430 текучей среды в воспламенитель 150 компоновки 100 головки горелки. Одно или несколько устройств 1435, 1445, 1455 регулирования давления, таких как нерегулируемое дроссельное отверстие, соединены с линиями текучей среды для уравновешивания перепада давления в линиях текучей среды в систему 1000. Многочисленные линии текучей среды можно использовать для подачи текучей среды с поверхности в систему 1000.

[40] Система 1000 может работать в "режиме промывки" для очистки и предотвращения закупоривания химреагентами, магнием или кальцием каналов (потока) различных текучих сред в системе 1000 и/или стволе скважины ниже системы 1000. Одну или несколько текучих сред можно подавать через систему 1000 для смывки или очистки отложений любых материалов, таких как закоксовывание, образующихся в линиях текучей среды, напорных трубопроводах, компоновке 100 головки горелки, компоновке 200 жаровой трубы, втулке 300 парообразования, креплении ствола скважины и/или перфорациях жаровой трубы.

[41] Система 1000 может включать в себя один или несколько элементов акустического демпфирования. Демпфирующая плита 105 может быть установлена в центральном канале 104 над компоновкой 100 головки горелки или в ней. Устройство ввода текучей среды (воды), такое как стойка 207 ввода текучей среды (воды), можно использовать для акустической изоляции камеры 210 сгорания и внутренней зоны втулки 300 парообразования. Добавление азота к топливу может помогать поддерживать адекватное падение давления на инжекторах 118, 119.

[42] Топливо, подаваемое в систему 1000, можно объединять с одним или несколькими следующими газами: азот, двуокись углерода и нереакционноспособные газы. Газ может являться инертным газом. Добавление нереакционноспособного газа и/или инертного газа к топливу может увеличивать устойчивость пламени, когда используют как конструктивное исполнение "приподнятого пламени", так и "прикрепленного пламени". Добавление газа может также помогать поддерживать адекватное падение давления на инжекторах 118, 119 и помогать поддерживать скорость нагнетания (топлива). Как указано выше, добавление газа может также снижать ударное воздействие акустических колебаний при горении на первую и вторую ступени 107, 108 ввода (топлива) системы 1000.

[43] Окислитель, подаваемый в систему 1000, может включать в себя один или несколько из следующих газов: воздух, обогащенный кислородом воздух, и кислород, смешанный с инертным газом, таким как двуокись углерода. Система 1000 может работать со стехиометрическим составом кислорода или с избытком кислорода. Температуру пламени системы 1000 можно регулировать с помощью нагнетания разжижителя. Один или несколько разжижителей можно использовать для регулирования температуры пламени. Разжижители могут включать в себя воду, избыточный кислород и инертные газы, включающие в себя азот, двуокись углерода и т.д.

[44] Компоновка 100 головки горелки может функционировать в рабочем диапазоне давления от около 300 фунт/дюйм2 (2,1 МПа) до около 1500 фунт/дюйм2 (10,5 МПа), от около 1800 фунт/дюйм2 (12,6 МПа) до около 3000 фунт/дюйм2 (21 МПа) или больше. Воду можно подавать в систему 1000 с расходом в диапазоне от около 375 баррелей/день (60 м3/день) до около 1500 баррелей/день (239 м3/день) или больше. Систему 1000 можно выполнить с возможностью вырабатывания пара, имеющего качество пара от около 0 процентов до около 80 процентов или до 100 процентов. Топливо, подаваемое в систему 1000, может включать в себя природный газ, синтетический газ, водород, бензин, дизельное топливо, керосин или другие аналогичные виды топлива. Окислитель, подаваемы