Винтовой забойный двигатель

Иллюстрации

Показать всеИзобретение относится к забойным двигателям и может быть использовано для бурения нефтяных, газовых и других скважин. Винтовой забойный двигатель состоит из двух секций - верхней и нижней, каждая из которых включает в свой состав винтовые рабочие органы, выполненные на базе многозаходного героторного механизма с внутренним циклоидальным зацеплением, шпиндель с выходным валом, установленным на осевой и радиальных опорах, шарнирный узел соединения ротора винтовых рабочих органов с выходным валом и каналы для прохода жидкости. Статор винтовых рабочих органов верхней секции неподвижно закреплен на колонне бурильных труб, а выходной вал нижней секции связан с породоразрушающим инструментом. Выходной вал верхней секции посредством жесткой связи соединен со статором винтовых рабочих органов нижней секции, установленным с зазором в расточке переводника, соединяющего неподвижные корпуса шпинделей секций, и совершающим концентричное вращение в радиальной опоре соединительного переводника. Обеспечивается расширение энергетических характеристик двигателя, в частности повышение частоты вращения выходного вала. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к нефтегазовой промышленности, а именно к технике и технологии бурения нефтяных и газовых скважин с использованием гидравлических забойных двигателей.

Известны винтовые забойные двигатели (ВЗД) для привода породоразрушающего инструмента при бурении и капитальном ремонте скважин [Балденко Д.Ф., Балденко Ф.Д., Гноевых А.Н. Одновинтовые гидравлические машины, т.2. - М.: ИРЦ «Газпром», 2007]. Рабочим органом ВЗД является зубчатая косозубая пара с внутренним циклоидальным зацеплением, состоящая из металлического ротора и статора с эластичной обкладкой, между винтовыми поверхностями которых образуются рабочие камеры.

При работе ВЗД ротор, обкатываясь внутри обкладки неподвижного статора, совершает планетарное движение (вращается относительно собственной оси, которая обращается в переносном движении вокруг неподвижной оси двигателя), а выходной вал, соединенный с ротором посредством шарнирного соединения, совершает концентричное вращение в радиальных опорах шпиндельной секции. Угловая скорость оси ротора в переносном движении в z2 раза больше угловой скорости ротора в абсолютном движении, которая соответствует угловой скорости выходного вала и породоразрушающего инструмента, что вследствие действия инерционных центробежных сил во многом определяет допускаемый скоростной режим ВЗД и ограничивает быстроходность многозаходных высокомоментных двигателей (z2>5) на уровне 100-200 об/мин.

Вместе с тем в современных технологиях бурения в определенных горно-геологических условиях повышение эффективности строительства скважины может быть достигнуто только на основе использования моментоемких долот типа PDC с поликристаллическими или твердосплавными пластинами, для рациональной отработки которых требуется обеспечить средне- и высокооборотные режимы с частотой вращения не менее 300 об/мин.

При использовании ВЗД стандартного конструктивного исполнения указанный скоростной режим может быть достигнут только за счет снижения рабочего объема двигателя путем перехода на винтовые пары с меньшей заходностью. Однако при этом требуемое снижение рабочего объема сопровождается снижением крутящего момента ВЗД, что не соответствует характеристикам долот типа PDC. В этой связи для создания ВЗД, одновременно отвечающего требованиям высокой частоты вращения и высокого крутящего момента, приходится существенно увеличивать перепад давления в рабочих органах, т.е. использовать удлиненные рабочие органы с целью обеспечения необходимого числа контактных линий, разделяющих вход и выход гидромашины, выбираемого по условию допускаемого межвиткового перепада давления между камерами ВЗД. Недостатком такого технического решения является увеличение осевого габарита ВЗД и усложнение технологии изготовления протяженных рабочих органов, что отрицательно сказывается на технико-экономических показателях применения ВЗД.

Другим возможным техническим решением при разработке высокооборотного высокомоментного ВЗД является переход на нестандартную кинематическую схему его рабочих органов с дополнительной подвижностью одного из элементов (ротора или статора), в которой ни один из элементов винтовой пары не остается неподвижным в ходе рабочего процесса.

Ближайшим техническим решением, принятым за прототип, является схема ВЗД с нутирующим (совершающим переносное движение) ротором и вращающимся статором, в которой долото соединяется с совершающим концентричное вращение наружным элементом рабочих органов (статором), зубья которого обкатываются вокруг внутреннего элемента (ротора), шарнирно закрепленного на конце колонны бурильных труб [Tiraspolsky W. Hydraulic downhole drilling motors. Editions Technip, Paris, 1985].

Недостатком данной схемы применительно к рассматриваемой технической задаче, является относительно невысокая частота вращения выходного вала (статора), что не обеспечивает необходимые энергетические характеристики двигателя при бурении долотами типа PDC.

Задачей предложенного изобретения, представляющего собой гидравлический забойный двигатель, предназначенный для высокооборотных технологий бурения скважин с использованием долот типа PDC, является расширение функциональных возможностей ВЗД посредством реализации кинематической схемы с дополнительной подвижностью рабочих органов, обеспечивающей возможность увеличения частоты вращения выходного вала ВЗД при сохранении необходимого крутящего момента и допускаемого уровня инерционных нагрузок.

Поставленная задача осуществляется за счет того, что ВЗД выполнен по схеме двухсекционного двигателя, каждая секция (верхняя и нижняя) которого включает в свой состав винтовые рабочие органы на базе многозаходного героторного механизма с внутренним циклоидальным зацеплением, шпиндель с выходным валом, установленным на осевой и радиальных опорах, шарнирный узел соединения ротора винтовых рабочих органов с выходным валом и каналы для прохода жидкости, причем статор винтовых рабочих органов верхней секции неподвижно закреплен на колонне бурильных труб, выходной вал нижней секции связан с породоразрушающим инструментом, а выходной вал верхней секции посредством жесткой связи соединяется со статором винтовых рабочих органов нижней секции, установленным с зазором в расточке переводника, соединяющего неподвижные корпуса шпинделей секций, и совершающим концентричное вращение в радиальных опорах соединительного переводника, что позволяет обеспечить дополнительную подвижность ротора нижней секции, находящегося в зацеплении со статором нижней секции и совершающего планетарное движение, и тем самым реализовать высокооборотный режим отработки долота.

Принципиальная кинематическая особенность предложенной схемы заключается в том, что угол поворота ротора в переносном движении несущественно превышает угол поворота ротора в абсолютном движении, что обеспечивает преимущество в отношении действия инерционных сил и допускаемой быстроходности.

Для реализации режима концентричного вращения ротора нижней секции вокруг собственной оси рабочие объемы винтовых рабочих органов верхней и нижней секций назначают в соответствии с кинематическим отношением рабочих органов нижней секции.

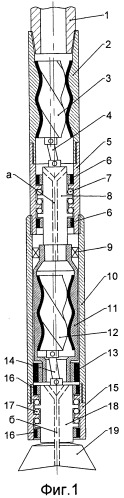

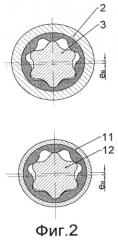

На фиг.1 представлен общий вид заявленного винтового забойного двигателя, на фиг.2 изображены поперечные сечения рабочих органов секций ВЗД в случае их одинаковой геометрии, на фиг.3 - аналогичные поперечные сечения в случае различной геометрии рабочих органов верхней и нижней секции, на фиг.4 показано изменение относительного положения профилей ротора и статора нижней секции за один рабочий цикл героторного механизма с кинематическим отношением 3:4, а на фиг.5 - положения профилей ротора и статора для особого кинематического случая при неподвижном положении центра ротора. Для удобства восприятия кинематики профилей крупными точками на фиг.4 и фиг.5 отмечены фиксированные зубья ротора. Черным цветом заштриховано текущее положение площади камеры, изменяющейся от нуля до максимального значения и снова сокращающейся до нуля.

Винтовой забойный двигатель с дополнительной подвижностью представляет собой двухсекционный гидродвигатель, каждая секция которого включает в свой состав винтовые рабочие органы (2, 3 и 11, 12) на базе многозаходного героторного механизма с внутренним циклоидальным зацеплением (кинематической пары «металлический ротор - статор с эластичной обкладкой»), шпиндель с выходным валом (8 и 18), установленным на осевой (7 и 17) и радиальных (6 и 16) опорах, шарнирный узел (4 и 14) соединения ротора с выходным валом и каналы для прохода жидкости (а, б), причем верхняя секция выполнена по схеме планетарного механизма (с неподвижным статором), а нижняя секция - по схеме дифференциального механизма.

Статор 2 верхней секции неподвижно закрепляется на колонне бурильных труб 1, а выходной вал 18 нижней секции соединяется с породоразрушающим инструментом 19. Выходной вал 8 верхней секции посредством жесткой связи соединяется со статором 11 нижней секции, который размещается с зазором в расточке переводника 10, соединяющего неподвижные корпуса 5 и 15 шпинделей секций, и устанавливается в радиальной опоре 13 для возможности осуществления вращательного движения статора 11. Для уплотнения выходного вала 18 двигателя от перепада давления в рабочих органах нижней секции в расточке соединительного переводника 10 может быть установлен торцевой сальник 9 или герметизирующее устройство другого типа.

Устройство работает следующим образом (фиг.1). При подаче бурового раствора через гидравлический канал бурильных труб 1 в верхнюю секцию рабочих органов совершается рабочий цикл, при котором ротор 3 совершает планетарное движение, обкатываясь по винтовым зубьям неподвижного статора 2 с эксцентриситетом ев, равным межосевому расстоянию винтового героторного механизма верхней секции. Вращение верхнего ротора 3 через шарнирное соединение 4 передается установленному в радиальных 6 и осевых 7 опорах шпинделя выходному валу 8 верхней секции, который, в свою очередь, приводит в движение статор 11 нижней секции, совершающий концентричное вращение внутри переводника 10 в радиальной опоре 13, чем обеспечивается дополнительная подвижность рабочих органов нижней секции, приводящей породоразрушающий инструмент 19. При вращении статора 11 сопряженный с ним ротор 12 нижней секции совершает планетарное движение, при котором ротор вращается вокруг собственной оси, а ось обращается вокруг оси подвижного статора 11 в обратном направлении с эксцентриситетом ен винтового героторного механизма нижней секции. Вращение нижнего ротора 12 через шарнирное соединение 14 передается выходному валу 18 нижней секции, установленному в радиальных 16 и осевых 17 опорах шпинделя.

В результате выходной вал нижней секции, связанный с породоразрушающим инструментом, например с долотом типа PDC, вращается с частотой, зависящей от соотношения рабочих объемом винтовых пар верхней (Vв) и нижней (Vн) секций (фиг.2), а также расхода Q бурового раствора.

Для осуществления вращения роторов верхней и нижней секций в одном направлении и тем самым сложения угловых скоростей на выходном валу ВЗД рабочие органы секций должны иметь одинаковое направление винтовых нарезок. Длина рабочих органов должна соответствовать заданному крутящему моменту и назначается в зависимости от допускаемого межвиткового перепада давления.

В общем случае без учета объемных потерь частота вращения выходного вала ВЗД или абсолютная частота вращения ротора нижней секции

n = n в + n отн .н , (1)

где nв - частота вращения выходного вала верхней секции, nв=Q/Vв;

nотн.н - относительная частота вращения ротора нижней секции, nотн.н=Q/Vн.

Таким образом, частоту вращения выходного вала ВЗД можно представить как функцию частоты вращения ротора верхней секции и отношения рабочих объемов винтовых пар секций:

n = ( 1 + V в V н ) n в . (2)

Кинематическим показателем, характеризующим рабочий процесс ВЗД с дополнительной подвижностью, является коэффициент мультипликации, равный отношению частот вращения выходного вала и ротора верхней секции:

k = n n в . (3)

С учетом выражения (2) коэффициент мультипликации и отношение рабочих объемов винтовых пар связаны следующей зависимостью:

k = 1 + V в V н . (4)

В частном случае, когда рабочие органы верхней и нижней секций имеют одинаковые рабочие объемы (Vн=Vв), чего можно достичь применением идентичных винтовых пар (фиг.3) с одинаковым кинематическим отношением, эксцентриситетом и шагом винтовых поверхностей, частота вращения выходного вала ВЗД

n = 2 n в ; k = 2 . (5)

Таким образом, при использовании одинаковых винтовых пар в рассматриваемой схеме частота вращения выходного вала удваивается.

Для любой кинематической схемы ВЗД с дополнительной подвижностью (статора или ротора) цикл рабочего процесса, в течение которого через рабочие органы с числом заходов статора и ротора соответственно z1 и z2 проходит объем жидкости, равный объему рабочих камер, осуществляется при повороте ротора в абсолютном движении на угол

Δ ϕ = 2 π z 2 + ϕ д о п = k k − 1 ⋅ 2 π z 2 , (6)

где φдоп - угол поворота, обусловленный дополнительным вращением, φдоп=2πnвt (t - время, соответствующее относительному углу поворота 2π/z2).

Т.е. кратность действия ВЗД с дополнительной подвижностью, соответствующая числу рабочих циклов за один оборот выходного вала

j = 2 π Δ ϕ = k − 1 k ⋅ z 2 . (7)

Характеристики и работоспособность элементов конструкции ВЗД с дополнительной подвижностью во многом зависят от соотношения угловых скоростей абсолютного и переносного движения ротора.

В общем случае угол поворота центра элемента (ротора или статора), совершающего планетарное движение в ВЗД с дополнительной подвижностью (соответственно статора или ротора) определяется следующим образом

ϕ п е р = ± z п л а н ϕ о т н + ϕ д о п , (8)

где zплан - число заходов планетарно движущегося элемента рабочих органов (внутреннего z2 или наружного z1); φотн - угол поворота центра в относительном движении по отношению к концентрично вращающемуся элементу, повернувшегося на угол φдоп.

Знак плюс относится к случаю планетарно движущегося статора, знак минус - к случаю планетарно движущегося ротора как в рассматриваемом изобретении. Здесь угол поворота φдоп соответствует углу поворота выходного вала верхней секции: φдоп=φв.

Поскольку

ϕ îòí = ϕ - ϕ д о п , (9)

то соотношение угловых перемещений переносного и абсолютного движения получает вид

ϕ п е р ϕ = ± z п л а н + ϕ д о п ϕ о т н 1 + ϕ д о п ϕ о т н . (10)

Т.к.

ϕ д о п ϕ о т н = 1 k − 1 , (11)

то выражение (10) окончательно принимает следующий вид

ϕ п е р ϕ = ± z п л а н ( k − 1 ) + 1 k . (12)

Для рассматриваемого изобретения с планетарно движущимся ротором (внутренним элементом рабочих органов) углы поворота ротора в переносном и абсолютном движении относятся как

ϕ п е р ϕ = − z 2 ( k − 1 ) + 1 k = − ( z 2 − z 1 k ) . (12a)

Отметим, что в данном случае ротор и центр ротора, также как и в типовой схеме ВЗД с неподвижным статором, поворачиваются в противоположных направлениях. Принципиальная кинематическая особенность предложенной схемы заключается в том, что угол поворота ротора в переносном движении всегда меньше чем в z2 раза превышает угол поворота ротора в абсолютном движении, что выгодно отличает схему в отношении действия инерционных сил и допускаемой быстроходности по сравнению с другой возможной схемой с планетарно движущимся статором, а также вариантом типового ВЗД.

В качестве примера рассмотрим кинематику ВЗД с дополнительной подвижностью за счет вращения статора, принимая кинематическое отношение 3:4 (z2=3; z1=A) и коэффициент мультипликации k=2 (фиг.4).

Кратность действия винтового механизма j=3/2, цикл рабочего процесса данной кинематической схемы осуществляется при повороте ротора на угол φ=Δφ=2π/j=240°, при этом статор поворачивается на угол 120°, а ось ротора в переносном движении на угол φпер=-(3-2)∙×240=-240°.

При выполнении условия

k = z 1 / z 2 (13) переносная скорость ротора становится равной нулю (φпер=0), т.е. в этом особом случае ротор совершает концентричное вращение вокруг собственной неподвижной оси (малая точка на фиг.5), что превращает рабочие органы нижней секции в бироторный механизм. Для соблюдения условия (13) необходимо, чтобы рабочие объемы винтовых пар верхней и нижней секций назначались в соответствии с кинематическим отношением рабочих органов нижней секции согласно зависимости

V в V н = z 1 z 2 − 1. (14)

Согласно принятой классификации предложенная компоновка ВЗД относится к варианту кинематической схемы винтового героторного механизма типа Б-I, в котором дополнительная подвижность осуществляется за счет вращения статора, а выходной вал, связанный с ротором, и статор совершают вращение с различными угловыми скоростями [Балденко Д.Ф., Балденко Ф.Д., Гноевых А.Н. Одновинтовые гидравлические машины, т.1.- М.: ИРЦ «Газпром», 2005, стр.28].

Технический результат и экономический эффект от использования предлагаемого устройства достигается за счет повышения эффективности бурения долотами типа PDC в связи возможностью реализации оптимальных скоростных режимов их отработки.

1. Винтовой забойный двигатель, состоящий из двух секций - верхней и нижней, каждая из которых включает в свой состав винтовые рабочие органы, выполненные на базе многозаходного героторного механизма с внутренним циклоидальным зацеплением, шпиндель с выходным валом, установленным на осевой и радиальных опорах, шарнирный узел соединения ротора винтовых рабочих органов с выходным валом и каналы для прохода жидкости, причем статор винтовых рабочих органов верхней секции неподвижно закреплен на колонне бурильных труб, а выходной вал нижней секции связан с породоразрушающим инструментом, отличающийся тем, что выходной вал верхней секции посредством жесткой связи соединен со статором винтовых рабочих органов нижней секции, установленным с зазором в расточке переводника, соединяющего неподвижные корпуса шпинделей секций, и совершающим концентричное вращение в радиальной опоре соединительного переводника.

2. Винтовой забойный двигатель по п.1, отличающийся тем, что рабочие объемы винтовых рабочих органов верхней и нижней секций назначают в соответствии с кинематическим отношением рабочих органов нижней секции согласно зависимости V в V н = z 1 z 2 − 1, где Vв,Vн - рабочий объем соответственно верхней и нижней секций;z1, z2 - число заходов соответственно статора и ротора нижней секции.