Усовершенствованные алюминиево-медные сплавы, содержащие ванадий

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к алюминиево-медным сплавам, содержащим ванадий. Заявлен алюминиевый сплав, состоящий из, вес.%: Cu 3,3-4,1, Mg 0,7-1,3, V 0,01-0,16, Mn 0,01-0,7, 0,01-0,25 по меньшей мере одного регулирующего зеренную структуру элемента, выбранного из группы, состоящей из Zr, Sc, Cr и Hf, Zn вплоть до 1,0, Ag вплоть до 0,6, Fe вплоть до 0,25 и Si вплоть до 0,25, алюминий, другие элементы и примеси - остальное. Сплавы характеризуются повышенными характеристиками прочности, вязкости, сопротивления коррозии и росту усталостной трещины. 2 н. и 21 з.п. ф-лы, 11 ил., 11 табл., 4 пр.

Реферат

Перекрестная ссылка на родственные заявки

[0001] Данная заявка испрашивает приоритет предварительной заявки на патент США № 61/146,585, озаглавленной «Усовершенствованные алюминиево-медные сплавы, содержащие ванадий», поданной 22 января 2009 г. и связанной с заявкой на патент США № _________, озаглавленной «Усовершенствованные алюминиево-медные сплавы, содержащие ванадий», поданной 22 января 2010 г., которые обе включены сюда по ссылке во всей своей полноте.

Уровень техники

[0002] Алюминиевые сплавы могут быть использованы по различным назначениям. Однако улучшение одного свойства алюминиевого сплава без ухудшения другого свойства часто оказывается труднодостижимым. Например, трудно повысить прочность сплава без ухудшения его вязкости. Другие два представляющие интерес свойства алюминиевых сплавов включают сопротивление коррозии и сопротивление росту усталостных трещин.

Сущность

[0003] В широком смысле настоящее изобретение относится к новым и усовершенствованным алюминиевым сплавам 2ххх, содержащим ванадий и имеющим улучшенное сочетание свойств. В одном варианте воплощения новый сплав 2ххх состоит по существу из от примерно 3,3 вес.% до примерно 4,1 вес.% Cu, от примерно 0,7 вес.% до примерно 1,3 вес.% Mg, от примерно 0,01 вес.% до примерно 0,16 вес.% V, от примерно 0,05 вес.% до примерно 0,6 вес.% Mn, от примерно 0,01 вес.% до примерно 0,4 вес.% по меньшей мере одного регулирующего зеренную структуру элемента, а остальное составляют алюминий, второстепенные элементы и примеси. В одном варианте воплощения суммарное количество меди и магния не превышает 5,1 вес.%. В одном варианте воплощения суммарное количество меди и магния составляет по меньшей мере 4,0 вес.%. В одном варианте воплощения отношение меди к магнию составляет не более 5,0. В одном варианте воплощения отношение меди к магнию составляет по меньшей мере 2,75.

[0004] Из таких новых сплавов могут быть получены различные деформированные изделия, такие как прокатанные изделия (прокат), кованые изделия (поковки) и экструдированные (выдавленные или прессованные) изделия, имеющие улучшенное сочетание свойств. Как описано ниже более подробно, такие деформированные изделия могут реализовать улучшенную стойкость к повреждениям и/или улучшенное сочетание прочности и вязкости.

[0005] Эти и другие аспекты, преимущества и новые признаки описанных здесь новых сплавов частично изложены в дальнейшем описании и станут очевидными для специалистов в данной области техники после изучения нижеследующего описания и фигур, либо могут быть уяснены при практическом осуществлении изобретения.

Краткое описание чертежей

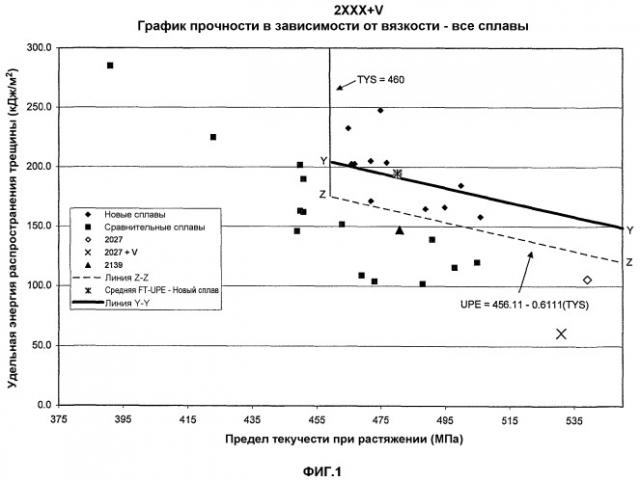

[0006] ФИГ.1 представляет собой график, иллюстрирующий предел текучести при растяжении и характеристику вязкости различных сплавов.

[0007] ФИГ.2 представляет собой график, иллюстрирующий влияние добавок Cu на различные сплавы.

[0008] ФИГ.3 представляет собой график, иллюстрирующий влияние добавок Mg на различные сплавы.

[0009] ФИГ.4 представляет собой график, иллюстрирующий влияние добавок Mn на различные сплавы.

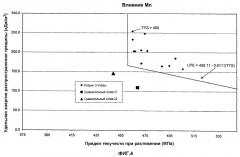

[0010] ФИГ.5 представляет собой график, иллюстрирующий влияние добавок V на различные сплавы.

[0011] ФИГ.6 представляет собой график, иллюстрирующий предел текучести при растяжении в зависимости вязкости разрушения KQ для различных сплавов.

[0012] ФИГ.7 представляет собой график, иллюстрирующий предел текучести при растяжении в зависимости вязкости разрушения Kарр для различных сплавов.

[0013] ФИГ.8 представляет собой график, иллюстрирующий сопротивление различных сплавов росту усталостной трещины при переменной нагрузке.

[0014] ФИГ.9 представляет собой график, иллюстрирующий сопротивление различных сплавов росту усталостной трещины при постоянной амплитуде нагрузки.

[0015] ФИГ.10 представляет собой график, иллюстрирующий предел текучести при растяжении и характеристику вязкости разрушения при плоском напряженном состоянии различных сплавов.

[0016] ФИГ.11 представляет собой график, включающий R-кривые в направлении L-T для различных сплавов.

Подробное описание

[0017] В широком смысле настоящее изобретение относится к новым алюминиево-медным сплавам с улучшенным сочетанием свойств. Новые алюминиевые сплавы в общем содержат (а в некоторых случаях состоят по существу из них) медь, магний, марганец и ванадий, а остальное составляют алюминий, регулирующие зеренную структуру элементы, необязательные второстепенные элементы и примеси. Эти новые сплавы могут реализовать улучшенное сочетание прочности, вязкости, сопротивления росту усталостной трещины и/или сопротивления коррозии, помимо прочих, как описано более подробно ниже. Пределы составов нескольких сплавов, применимых в соответствии с положениями настоящего изобретения, раскрыты в таблице 1, приведенной ниже. Все значения даны в весовых процентах.

| Таблица 1 Примеры составов новых сплавов | ||||

| Сплав | Cu | Mg | Mn | V |

| А | 3,1-4,1 | 0,7-1,3 | 0,01-0,7 | 0,01-0,16 |

| В | 3,3-3,9 | 0,8-1,2 | 0,1-0,5 | 0,03-0,15 |

| С | 3,4-3,7 | 0,9-1,1 | 0,2-0,4 | 0,05-0,14 |

[0018] Медь (Cu) включают в новый сплав, причем обычно в количестве от примерно 3,1 вес.% до примерно 4,1 вес.% Cu. Как проиллюстрировано в приведенных ниже примерах, при содержании меди, составляющем менее примерно 3,1 вес.% или превышающем примерно 4,1 вес.%, сплав может не реализовать улучшенное сочетание свойств. Например, если содержание меди превышает примерно 4,1 вес.%, может снизиться вязкость разрушения сплава. Если содержание меди составляет менее примерно 3,1 вес.%, может снизиться прочность сплава. В одном варианте воплощения новый сплав включает по меньшей мере примерно 3,1 вес.% Cu. В других вариантах воплощения новый сплав может включать по меньшей мере примерно 3,2 вес.% Cu, или по меньшей мере примерно 3,3 вес.% Cu, или по меньшей мере примерно 3,4 вес.% Cu. В одном варианте воплощения новый сплав включает не более примерно 4,1 вес.% Cu. В других вариантах воплощения новый сплав может включать не более примерно 4,0 вес.% Cu, или не более примерно 3,9 вес.% Cu, или не более примерно 3,8 вес.% Cu, или не более примерно 3,7 вес.% Cu.

[0019] Магний (Mg) включают в новый сплав, причем обычно в количестве от примерно 0,7 вес.% до примерно 1,3 вес.% Mg. Как проиллюстрировано в приведенных ниже примерах, при содержании магния, составляющем менее примерно 0,7 вес.% или превышающем примерно 1,3 вес.%, сплав может не реализовать улучшенное сочетание свойств. Например, если содержание магния превышает примерно 1,3 вес.%, может снизиться вязкость разрушения сплава. Если содержание магния составляет менее примерно 0,7 вес.%, может снизиться прочность сплава. В одном варианте воплощения новый сплав включает по меньшей мере примерно 0,7 вес.% Mg. В других вариантах воплощения новый сплав может включать по меньшей мере примерно 0,8 вес.% Mg, или по меньшей мере примерно 0,9 вес.% Mg. В одном варианте воплощения новый сплав включает не более примерно 1,3 вес.% Mg. В других вариантах воплощения новый сплав может включать не более примерно 1,2 вес.% Mg, или не более примерно 1,1 вес.% Mg.

[0020] Марганец (Mn) включают в новый сплав, причем обычно в количестве от примерно 0,01 вес.% до примерно 0,7 вес.% Mn. Как проиллюстрировано в приведенных ниже примерах, при содержании марганца, составляющем менее примерно 0,01 вес.% или превышающем примерно 0,7 вес.%, сплав может не реализовать улучшенное сочетание свойств. Например, если содержание марганца превышает примерно 0,7 вес.%, может снизиться вязкость разрушения сплава. Если содержание марганца составляет менее примерно 0,01 вес.%, может снизиться вязкость разрушения сплава. В одном варианте воплощения новый сплав включает по меньшей мере примерно 0,05 вес.% Mn. В других вариантах воплощения новый сплав может включать по меньшей мере примерно 0,1 вес.% Mn, или по меньшей мере примерно 0,2 вес.% Mn, или по меньшей мере примерно 0,25 вес.% Mn. В одном варианте воплощения новый сплав включает не более примерно 0,7 вес.% Mn. В других вариантах воплощения новый сплав может включать не более примерно 0,6 вес.% Mn, или не более примерно 0,5 вес.% Mn, или не более примерно 0,4 вес.% Mn.

[0021] Ванадий (V) включают в новый сплав, причем обычно в количестве от примерно 0,01 вес.% до примерно 0,16 вес.% V. Как проиллюстрировано в приведенных ниже примерах, при содержании ванадия, составляющем менее примерно 0,01 вес.% или превышающем примерно 0,16 вес.%, сплав может не реализовать улучшенное сочетание свойств. Например, если содержание ванадия превышает примерно 0,16 вес.%, может снизиться прочность и/или вязкость разрушения сплава. Если содержание ванадия составляет менее примерно 0,01 вес.%, может снизиться вязкость разрушения сплава. В одном варианте воплощения новый сплав включает по меньшей мере примерно 0,01 вес.% V. В других вариантах воплощения новый сплав может включать по меньшей мере примерно 0,03 вес.% V, или по меньшей мере примерно 0,07 вес.% V, или по меньшей мере примерно 0,09 вес.% V. В одном варианте воплощения новый сплав включает не более примерно 0,16 вес.% V. В других вариантах воплощения новый сплав может включать не более примерно 0,15 вес.% V, или не более примерно 0,14 вес.% V, или не более примерно 0,13 вес. V, или не более примерно 0,12 вес.% V. В одном варианте воплощения сплав включает V в количестве от примерно 0,05 вес.% до примерно 0,15 вес.%.

[0022] Цинк (Zn) может быть необязательно включен в новый сплав в качестве легирующего компонента, причем обычно в количестве от примерно 0,3 вес.% до примерно 1,0 вес.% Zn. Если Zn не включают в сплав в качестве легирующего компонента, он может присутствовать в новом сплаве в качестве примеси, причем в количестве вплоть до примерно 0,25 вес.%.

[0023] Серебро (Ag) может быть необязательно включено в новый сплав в качестве легирующего компонента, причем обычно в количестве от примерно 0,01 вес.%, или от примерно 0,05 вес.%, или примерно 0,1 вес.%, до примерно 0,4 вес.%, или до примерно 0,5 вес.%, или до примерно 0,6 вес.% Ag. Например, серебро может быть добавлено в сплав для улучшения сопротивления коррозии. В других вариантах воплощения новый сплав по существу свободен от серебра (например, серебро присутствует в сплаве только в качестве примеси (если присутствует вообще), обычно в количестве менее примерно 0,01 вес.% Ag, и практически не влияет на свойства нового сплава).

[0024] Как упомянуто выше, новый сплав включает медь и магний. Общее количество меди и магния (Cu+Mg) может быть связано со свойствами сплава. Например, если сплав содержит менее примерно 4,1 вес.% или же содержит более примерно 5,1 вес.%, сплав может не реализовать улучшенное сочетание свойств. Например, если содержание Cu+Mg превышает примерно 1,5 вес.%, может снизиться вязкость разрушения сплава. Если содержание Cu+Mg составляет менее примерно 4,1 вес.%, может снизиться прочность сплава. В одном варианте воплощения новый сплав включает по меньшей мере примерно 4,1 вес.% Cu+Mg. В других вариантах воплощения новый сплав может включать по меньшей мере примерно 4,2 вес.% Cu+Mg, или по меньшей мере примерно 4,3 вес.% Cu+Mg, или по меньшей мере примерно 4,4 вес.% Cu+Mg. В одном варианте воплощения новый сплав включает не более примерно 5,1 вес.% Cu+Mg. В других вариантах воплощения новый сплав может включать не более примерно 5,0 вес.% Cu+Mg, или не более примерно 4,9 вес.% Cu+Mg, или не более примерно 4,8 вес.% Cu+Mg.

[0025] Подобным же образом, отношение меди к магнию (отношение Cu/Mg) может быть связано со свойствами сплава. Например, если отношение Cu/Mg составляет менее примерно 2,6 или составляет более примерно 5,5, сплав может не реализовать улучшенное сочетание свойств. Например, если отношение Cu/Mg превышает примерно 5,5 или составляет менее примерно 2,6, соотношение прочности к вязкости сплава может оказаться низким. В одном варианте воплощения отношение Cu/Mg у нового сплава составляет по меньшей мере примерно 2,6. В других вариантах воплощения отношение Cu/Mg у нового сплава составляет по меньшей мере примерно 2,75, или по меньшей мере примерно 3,0, или по меньшей мере примерно 3,25, или по меньшей мере примерно 3,5. В одном варианте воплощения отношение Cu/Mg у нового сплава составляет не более примерно 5,5. В других вариантах воплощения отношение Cu/Mg у нового сплава составляет не более примерно 5,0, или не более примерно 4,75, или не более примерно 4,5, или не более примерно 4,25, или не более примерно 4,0.

[0026] Как упомянуто выше, новые сплавы обычно включают указанные легирующие компоненты, а остальное составляют алюминий, регулирующие зеренную структуру элементы, необязательные второстепенные элементы и примеси. Используемый здесь термин «регулирующий зеренную структуру элемент» означает элементы или соединения, представляющие собой намеренные легирующие добавки с целью формирования частиц вторичных фаз, обычно в твердом состоянии, для регулирования изменений зеренной структуры в твердом состоянии во время термических процессов, таких как усвоение и перекристаллизация. Для целей данной заявки на патент регулирующие зеренную структуру элементы включают Zr, Sc, Cr и Hf, помимо прочих, но исключают Mn и V.

[0027] В области легирования марганец может считаться как легирующим компонентом, так и регулирующим зеренную структуру элементом - марганец, оставшийся в твердом растворе, может повысить механическое свойство сплава (например, прочность), в то время как марганец в дисперсном виде (например, в виде Al6Mn, Al12Mn3Si2, иногда называемых дисперсоидами) может способствовать регулированию зеренной структуры. Подобные результаты могут быть получены с ванадием. Однако поскольку в данной заявке на патент и Mn, и V отдельно ограничены своими собственными пределами содержания в составе, они не подпадают под определение «регулирующие зеренную структуру элементы» для целей данной заявки на патент.

[0028] Количество регулирующего зеренную структуру материала, используемого в сплаве, обычно зависит от типа материала, используемого для регулирования зеренной структуры, и/или процесса получения сплава. В одном варианте воплощения регулирующий зеренную структуру элемент представляет собой Zr, и при этом сплав включает от примерно 0,01 вес.% до примерно 0,25 вес.% Zr. В других вариантах воплощения Zr включают в сплав в количестве от примерно 0,05 вес.%, или от примерно 0,08 вес.%, до примерно 0,12 вес.%, или до примерно 0,15 вес.%, или до примерно 0,18 вес.%, или до примерно 0,20 вес.% Zr. В одном варианте воплощения Zr включают в сплав в количестве от примерно 0,01 вес.% до примерно 0,20 вес.% Zr.

[0029] Скандий (Sc), хром (Cr) и/или гафний (Hf) могут быть включены в сплав в качестве заменителя (полного или частичного) Zr, и поэтому они могут быть включены в сплав в таких же или подобных количествах, как и Zr. В одном варианте воплощения регулирующий зеренную структуру элемент представляет собой по меньшей мере один из Sc и Hf.

[0030] Используемый здесь термин «второстепенные элементы» означает те элементы или материалы, отличные от вышеуказанных легирующих элементов и регулирующих зеренную структуру элементов, которые могут быть необязательно добавлены в сплав для способствования получению сплава. Примеры второстепенных элементов включают улучшающие литье добавки, такие как измельчающие зерно добавки и раскислители.

[0031] Измельчающие зерно добавки представляют собой затравки или зародыши для зарождения новых зерен во время затвердевания сплава. Примером измельчающей зерно добавки является пруток размером 3/8 дюйма, содержащий 96% алюминия, 3% титана (Ti) и 1% бора (В), в котором практически весь бор присутствует в виде тонкодиспергированных частиц TiB2. Во время литья измельчающий зерно пруток поточно подают в стекающий с литейную яму расплавленный сплав с регулируемой скоростью. Количество измельчающей зерно добавки, включаемой в сплав, обычно зависит от типа материала, используемого для измельчения зерна, и процесса получения сплава. Примеры измельчающих зерно добавок включают Ti в сочетании с В (например, TiB2) или углеродом (TiC), хотя могут быть использованы и другие измельчающие зерно добавки, такие как лигатуры Al-Ti. Обычно измельчающие зерно добавки добавляют к сплаву в количестве от примерно 0,0003 вес.% до примерно 0,005 вес.%, в зависимости от желаемого размера зерен в состоянии после литья. Кроме того, Ti может быть отдельно добавлен к сплаву в количестве вплоть до 0,03 вес.% для повышения эффективности измельчающей зерно добавки. При включении Ti в сплав он обычно присутствует в количестве от примерно 0,01 вес.%, или от примерно 0,03 вес.%, до примерно 0,10 вес.%, или до примерно 0,15 вес.%. В одном варианте воплощения алюминиевый сплав включает измельчающую зерно добавку, причем эта измельчающая зерно добавка представляет собой по меньшей мере одно из TiB2 и TiC, а весовой процент Ti в сплаве составляет от примерно 0,01 вес.% до примерно 0,1 вес.%.

[0032] Некоторые второстепенные элементы могут быть добавлены к сплаву во время литья для уменьшения или ограничения (а в некоторых случаях и устранения) растрескивания слитка, например, из-за оксидных складок, раковин и окисных плен. Такие типы второстепенных элементов обычно называются здесь «раскислителями». Примеры некоторых раскислителей включают Ca, Sr и Be. При включении в сплав кальция (Ca) он обычно присутствует в количестве вплоть до примерно 0,05 вес.%, или вплоть до примерно 0,03 вес.%. В некоторых вариантах воплощения Ca включают в сплав в количестве примерно 0,001-0,03 вес.% или примерно 0,05 вес.%, таком как 0,001-0,008 вес.% (или от 10 до 80 м.д. (миллионных долей)). Стронций (Sr) может быть включен в сплав в качестве заменителя Ca (полного или частичного), и поэтому он может быть включен в сплав в таких же или подобных количествах, как и Ca. Традиционно добавки бериллия (Be) помогали снижению склонности к растрескиванию слитка, хотя по соображениям охраны окружающей среды, здоровья и безопасности некоторые варианты сплава являются по существу свободными от Be. При включении Be в сплав он обычно присутствует в количестве вплоть до примерно 20 м.д.

[0033] Второстепенные элементы могут присутствовать в небольших количествах, или же могут присутствовать в значительных количествах, и могут придавать желательные или прочие характеристики сами по себе, без отклонения от описываемого здесь сплава, при условии, что сплав сохраняет описываемые здесь желательные характеристики. Однако следует отметить, что объем настоящего изобретения не должен/не может нарушаться в результате простого введения элемента или элементов в количествах, которые в противном случае не повлияли бы на сочетание желательных и достигаемых здесь свойств.

[0034] Используемый здесь термин «примеси» означает те материалы, которые могут присутствовать в новом сплаве в небольших количествах из-за, например, присущих алюминию свойств и/или выщелачивания в результате контакта с технологическим оборудованием. Примерами примесей, обычно присутствующих в алюминиевых сплавах, являются железо (Fe) и кремний (Si). Содержание Fe в новом сплаве обычно не должно превышать примерно 0,25 вес.%. В некоторых вариантах воплощения содержание Fe в сплаве составляет не более примерно 0,15 вес.%, или не более примерно 0,10 вес.%, или не более примерно 0,08 вес.%, или не более примерно 0,05 или 0,04 вес.%. Подобным же образом, содержание Si в новом сплаве обычно не должно превышать примерно 0,25 вес.%, и обычно меньше содержания Fe. В некоторых вариантах воплощения содержание Si в сплаве составляет не более примерно 0,12 вес.%, или не более примерно 0,10 вес.%, или не более примерно 0,06 вес.%, или не более примерно 0,03 или 0,02 вес.%. Если Zn не включен в состав нового сплава в качестве легирующего компонента, он может присутствовать в новом сплаве в качестве примеси, причем в количестве вплоть до примерно 0,25 вес.%. Если Ag не включено в состав нового сплава в качестве легирующего компонента, оно может присутствовать в новом сплаве в качестве примеси, причем в количестве вплоть до примерно 0,01 вес.%.

[0035] В некоторых вариантах воплощения сплав по существу свободен от других элементов, и это означает, что сплав содержит не более чем примерно 0,25 вес.% любых других элементов, за исключением описанных выше легирующих элементов, регулирующих зеренную структуру элементов, необязательных второстепенных элементов и примесей. Кроме того, общее суммарное количество таких других элементов в сплаве не должно превышать примерно 0,5 вес.%. Присутствие других элементов за пределами указанных количеств может повлиять на основные и новые свойства сплава, такие как его прочность, вязкость и/или сопротивление усталости, помимо прочих. В одном варианте воплощения содержание каждого из таких других элементов в сплаве не превышает примерно 0,10 вес.%, а сумма таких других элементов в сплаве не превышает примерно 0,35 вес.% или примерно 0,25 вес.%. В другом варианте воплощения содержание каждого из таких других элементов в сплаве не превышает примерно 0,05 вес.%, а сумма таких других элементов в сплаве не превышает примерно 0,15 вес.%. В еще одном варианте воплощения содержание каждого из таких других элементов в сплаве не превышает примерно 0,03 вес.%, а сумма таких других элементов в сплаве не превышает примерно 0,1 вес.%.

[0036] При отсутствии иных указаний выражение «вплоть до», относящееся к количеству какого-либо элемента, означает, что содержание элемента является необязательным и включает нулевое количество этого конкретного входящего в состав компонента. Если не указано иное, все процентные содержания в составах приведены в весовых процентах (вес.%).

[0037] Новый сплав может быть использован в деформированных изделиях. Деформированное изделие представляет собой такое изделие, которое было обработано давлением с образованием одного из проката (например, листа, плиты), экструдированного изделия или поковки. Новый сплав может быть получен в деформируемом виде и в соответствующем состоянии более или менее традиционными методами, включая плавление и литье с прямым охлаждением (DC от англ. direct chill) в виде слитка. После традиционного удаления поверхностного слоя, обработки на токарном станке или обдирки (при необходимости) и гомогенизации такие слитки могут быть подвергнуты дальнейшей обработке в деформированные изделия, например, прокаткой до листа или плиты, или экструдированию (прессованию) или ковке до специальных фасонных профилей. После термообработки на твердый раствор (ТТР) и закалки с изделия могут быть необязательно сняты механические напряжения, например, растягиванием и/или сжатием. В некоторых вариантах воплощения сплав может быть подвергнут искусственному старению, например, при получении деформированных изделий в состоянии Т8.

[0038] Новый сплав обычно подвергают холодной обработке давлением и естественному старению (состояние Т3) или холодной обработке давлением и искусственному старению (состояние Т8). В одном варианте воплощения новый сплав подвергают холодной обработке давлением и естественному старению до состояния Т39. В другом варианте воплощения новый сплав подвергают холодной обработке давлением и искусственному старению до пиковой прочности в состоянии Т89 (например, старением при примерно 310°F в течение примерно 48 часов). В других вариантах воплощения новый сплав обрабатывают до состояния Т851, Т86, Т351 или Т36. Могут быть полезны и другие состояния.

[0039] Используемый здесь термин «лист» означает прокатанное изделие, причем (i) лист имеет конечную толщину не более 0,249 дюйма (примерно 6,325 мм), или (ii) прокатанную заготовку с толщинами, меньшими или равными 0,512 дюйма (примерно 13 мм), при холодной прокатке после конечной горячей обработки давлением и до термообработки на твердый раствор. В одном варианте воплощения новый сплав внедрен в листовом продукте, имеющем минимальную конечную толщину по меньшей мере примерно 0,05 дюйма (примерно 1,27 мм). Максимальная толщина этих листовых продуктов может быть такой, как указано выше в (i) или (ii).

[0040] Используемый здесь термин «плита» означает горячекатаное изделие или горячекатаное изделие, которое подвергнуто холодной прокатке после термообработки на твердый раствор и которое имеет конечную толщину по меньшей мере 0,250 дюйма. В одном варианте воплощения новый сплав внедрен в изделии-плите, имеющем конечную толщину по меньшей мере примерно 0,5 дюйма. Предполагается, что реализуемые новым сплавом улучшенные свойства могут быть реализованы в изделиях-плитах, имеющих толщину вплоть до примерно 2 дюймов. В одном варианте воплощения изделия-плиты используют в качестве элементов авиационных конструкций, таких как обшивка или панели фюзеляжей летательных аппаратов, которые могут быть плакированы защищающим от коррозии наружным слоем, обшивка нижней поверхности крыла, горизонтальные стабилизаторы, герметические шпангоуты и элементы жесткости фюзеляжа, помимо прочих. В других вариантах воплощения сплавы используют в нефтегазовой промышленности (например, для бурильных труб и/или буровых стояков или трубопроводов, соединяющих морскую платформу с подводным месторождением).

[0041] Как проиллюстрировано в приведенных ниже примерах, раскрытые здесь новые сплавы обеспечивают улучшенное сочетание свойств относительно других сплавов серии 2ххх. Например, новые сплавы могут обеспечить улучшенное сочетание двух или более из следующих свойств: предел прочности при растяжении (UTS), предел текучести при растяжении (TYS), вязкость разрушения (FT), сопротивление росту усталостной трещины при переменной нагрузке (SFCGR), сопротивление росту усталостной трещины при постоянной амплитуде нагрузки (CAFCGR) и/или сопротивление коррозии, помимо прочих. В одном варианте воплощения новый сплав обеспечивает по меньшей мере примерно 5%-ое улучшение одного или более из этих свойств, измеренных относительно полученного подобным же образом традиционного сплава 2624 в таком же состоянии, и с по меньшей мере эквивалентной характеристикой по меньшей мере одного другого свойства. В других вариантах воплощения новый сплав обеспечивает по меньшей мере примерно 6%-ое улучшение, или по меньшей мере примерно 7%-ое улучшение, или по меньшей мере примерно 8%-ое улучшение, или по меньшей мере примерно 9%-ое улучшение, или по меньшей мере примерно 10%-ое улучшение, или по меньшей мере примерно 11%-ое улучшение, или по меньшей мере примерно 12%-ое улучшение, или по меньшей мере примерно 13%-ое улучшение, или по меньшей мере примерно 14%-ое улучшение, или по меньшей мере примерно 15%-ое улучшение, или более, одного или более из этих свойств, измеренных относительно полученного подобным же образом традиционного сплава 2624 в таком же состоянии, и с по меньшей мере эквивалентной характеристикой по меньшей мере одного другого свойства. Это особенно верно для новых сплавов, получаемых в состоянии Т89.

[0042] Прокатанные изделия, полученные из нового сплава, могут реализовать улучшенную прочность. Прокатанные изделия, полученные из нового сплава, могут реализовать продольный предел текучести при растяжении (TYS-L - сдвиг 0,2%), составляющий по меньшей мере примерно 460 МПа в состоянии Т89 и по меньшей мере примерно 430 МПа в состоянии Т39. В одном варианте воплощения прокатанное изделие реализует TYS-L, на по меньшей мере примерно 5 МПа больший, чем вышеуказанная минимальная величина TYS-L в Т89 или Т39, в зависимости от ситуации (например, по меньшей мере примерно 465 МПа в состоянии Т89 и по меньшей мере примерно 435 МПа в состоянии Т39). В других вариантах воплощения прокатанное изделие реализует TYS-L, на по меньшей мере примерно 15 МПа больший, или на по меньшей мере примерно 20 МПа больший, или на по меньшей мере примерно 25 МПа больший, или на по меньшей мере примерно 30 МПа больший, или на по меньшей мере примерно 35 МПа больший, или на по меньшей мере примерно 40 МПа больший, или на по меньшей мере примерно 45 МПа больший, а возможно и более, чем вышеуказанная минимальная величина TYS-L в Т89 или Т39, в зависимости от ситуации. Подобные продольные прочности могут быть достигнуты у поковок, а более высокие прочности может быть достигнуты в случае экструдированных изделий.

[0043] Прокатанные изделия, полученные из нового сплава, могут реализовать продольный предел прочности при растяжении (UTS-L), составляющий по меньшей мере примерно 480 МПа в состоянии Т89 и по меньшей мере примерно 450 МПа в состоянии Т39. В одном варианте воплощения прокатанное изделие реализует UTS-L, на по меньшей мере примерно 5 МПа больший, чем вышеуказанная минимальная величина UTS-L в Т89 или Т39, в зависимости от ситуации (например, по меньшей мере примерно 485 МПа в состоянии Т89 и по меньшей мере примерно 450 МПа в состоянии Т39). В других вариантах воплощения прокатанное изделие реализует UTS-L, на по меньшей мере примерно 10 МПа больший, или на по меньшей мере примерно 15 МПа больший, или на по меньшей мере примерно 20 МПа больший, или на по меньшей мере примерно 25 МПа больший, или на по меньшей мере примерно 30 МПа больший, или на по меньшей мере примерно 35 МПа больший, а возможно и более, чем вышеуказанная минимальная величина TYS-L в Т89 или Т39, в зависимости от ситуации.

[0044] Прокатанные изделия, полученные из нового сплава, могут реализовать улучшенную вязкость. При вышеуказанных значениях продольного предела текучести при растяжении прокатанные изделия могут реализовать сочетание прочность-вязкость, совпадающее с или находящееся над характеристической линией Z-Z на ФИГ.1 относительно вязкости, измеренной с помощью испытания на удельную энергию распространения трещины (UPE). В одном варианте воплощения прокатанные изделия реализуют сочетание прочность-вязкость, совпадающее с или находящееся над характеристической линией Y-Y на ФИГ.1 относительно вязкости, измеренной с помощью UPE. В одном варианте воплощения прокатанные изделия реализуют сочетание прочность-вязкость, совпадающее с или находящееся над характеристической линией А-А на ФИГ.10 относительно вязкости, измеренной с помощью испытания при плоском напряженном состоянии (Kарр). В одном варианте воплощения прокатанные изделия реализуют сочетание прочность-вязкость, совпадающее с или находящееся над характеристической линией В-В на ФИГ.10, измеренной с помощью испытания при плоском напряженном состоянии. В одном варианте воплощения прокатанные изделия реализуют сочетание прочность-вязкость, совпадающее с или находящееся над характеристической линией С-С на ФИГ.10, измеренной с помощью испытания при плоском напряженном состоянии. Что касается вязкости при плоском напряженном состоянии, то прокатанные изделия могут реализовать вязкость L-T (KIc), составляющую по меньшей мере примерно 53 МПа√м, или по меньшей мере примерно 54 МПа√м, или по меньшей мере примерно 55 МПа√м, или по меньшей мере примерно 56 МПа√м, или по меньшей мере примерно 57 МПа√м, или по меньшей мере примерно 58 МПа√м, или по меньшей мере примерно 59 МПа√м, или по меньшей мере примерно 60 МПа√м, или более, в сочетании с хорошей продольной прочностью (UTS и/или TYS), в зависимости от состояния, как описано выше. Подобная вязкость L-T может быть достигнута у поковок, а более высокая вязкость может быть достигнута в случае экструдированных изделий.

[0045] Что касается коррозионной стойкости, то деформированные изделия, полученные из нового сплава, могут быть коррозионностойкими и при указанных выше состояниях. В одном варианте воплощения изделие из нового сплава достигает уровня ED по EXCO или лучше (например, ЕС, ЕВ, ЕА или Р) в плоскости Т/10 при испытании в соответствии с ASTM G34 и после 96 часов воздействия. В одном варианте воплощения изделие из нового сплава имеет глубину точечной коррозии менее примерно 150 микрон в плоскости Т/10 после 6 часов воздействия при испытании в соответствии с ASTM G110. В одном варианте воплощения изделие из нового сплава проходит испытания на сопротивление коррозионному растрескиванию под напряжением (SCC) в продольно-поперечном (LT) направлении в соответствии с ASTM G44 и G47 с использованием образца для испытаний на растяжение диаметром 1/8 дюйма, длиной 2 дюйма с двойным заплечиком, при уровне напряжения примерно 250 МПа. При проведении таких испытаний на SCC изделия из такого сплава не разрушаются после 30 дней воздействия.

Примеры

[0046] Пример 1 - Характеристики нового сплава в состоянии Т89

[0047] Получение сплава

[0048] Отливают прямоугольные слитки размером 2,25 дюйма × 3,75 дюйма с различными составами нового сплава, указанными ниже в таблице 2 (все значения в вес.%).

| Таблица 2 Составы различных новых сплавов | |||||

| Сплав | Cu | Mg | V | Mn | Остальное |

| 1 | 3,52 | 0,98 | 0,14 | 0,28 | Алюминий, регулирующие зеренную структуру элементы, необязательные второстепенные элементы и примеси |

| 2 | 3,42 | 0,99 | 0,11 | 0,29 | |

| 3 | 3,38 | 1,22 | 0,11 | 0,28 | |

| 4 | 3,5 | 0,98 | 0,11 | 0,29 | |

| 5 | 3,46 | 0,97 | 0,068 | 0,29 | |

| 6 | 3,41 | 0,96 | 0,03 | 0,29 |

| 7 | 4,04 | 0,82 | 0,11 | 0,28 | |

| 8 | 3,84 | 0,99 | 0,11 | 0,29 | |

| 9 | 3,47 | 0,97 | 0,11 | 0,051 | |

| 10 | 3,53 | 0,98 | 0,11 | 0,6 | |

| 11 | 4,06 | 0,95 | 0,11 | 0,3 |

[0049] Все сплавы из таблицы 2 содержат цирконий в количестве от примерно 0,10 до примерно 0,18 вес.% Zr. Все сплавы из таблицы 2 содержат не более примерно 0,15 вес.% Fe и не более примерно 0,10 вес.% Si.

[0050] Для целей сравнения также отливают сплавы, имеющие составы за пределами диапазона составов нового сплава, включая три известных из уровня техники сплава Алюминиевой ассоциации, составы которых указаны ниже в таблице 3.

| Таблица 3 Составы сравнительных сплавов | |||||

| Сплав | Cu | Mg | V | Mn | Остальное |

| 12 | 3,41 | 0,95 | 0,11 | 0,29 | Алюминий, регулирующие зеренную структуру элементы, необязательные второстепенные элементы и примеси |

| 13 | 3,54 | 0,5 | 0,11 | 0,28 | |

| 14 | 3,83 | 1,07 | 0 | 0,33 | |

| 15 | 3,48 | 0,98 | 0,18 | 0,3 | |

| 16 | 2,92 | 0,82 | 0,11 | 0,28 | |

| 17 | 3,86 | 0,6 | 0,11 | 0,28 | |

| 18 | 4,24 | 0,96 | 0,11 | 0,3 | |

| 19 | 3,48 | 1,4 | 0,1 | 0,3 | |

| 20 | 3,55 | 1,62 | 0,1 | 0,3 | |

| 21 | 3,5 | 0,95 | 0,12 | 0,82 |

| 22 | 3,57 | 0,96 | 0,1 | 1,02 | |

| 23 | 3,49 | 0,96 | 0,18 | 0,3 | |

| 24 | 3,58 | 0,98 | 0,22 | 0,31 | |

| 25 | 3,43 | 0,93 | 0,001 | 0,3 | |

| АА2027 | 4,43 | 1,26 | 0 | 0,87 | |

| АА2027+V | 4,24 | 1,23 | 0,11 | 0,84 | |

| АА2139 | 4,74 | 0,44 | 0,002 | 0,26 |

[0051] Все сплавы из таблицы 3, за исключением сплавов 12, 15 и АА2139, содержат цирконий в количестве от примерно 0,10 до примерно 0,13 вес.% Zr. Сплавы 12, 15 и АА2139 содержат не более 0,001 вес.% Zr. АА2139 содержит примерно 0,34 вес.% Ag. Все сплавы из таблицы 3 содержат не более примерно 0,15 вес.% Fe и не более примерно 0,10 вес.% Si.

[0052] Все слитки затем гомогенизируют, используя следующую процедуру:

- нагрев за 4 часа до 910°F,

- выдержка при 910°F в течение 4 часов,

- подъем за 1 час до 940°F,

- выдержка при 940°F в течение 4 часов,

- подъем за 2 часа до 970°F,

- выдержка при 970°F в течение 24 часов,

- охлаждение на воздухе.

[0053] С поверхностей гомогенизированных слитков затем снимают верхний слой (толщиной ~0,1 дюйма), после чего слитки нагревают до 940°F и затем подвергают горячей прокатке при ~900°F. Во время прокатки сляб подогревают до 940°F, если температура падает ниже 750°F. Слиток подвергают прямолинейной прокатке до калибра 0,2 дюйма с обжатием за проход примерно 0,3 дюйма. Горячекатаное изделие затем подвергают термообработке на твердый раствор при 970°F в течение 1 часа и закалке в холодной воде. Затем изделие подвергают холодной прокатке до 0,18 дюйма (примерно 10%-ое обжатие) в пределах 2 часов после закалки. Холоднокатаное изделие затем растягивают на примерно 2% для снятия напряжений.

[0054] Новые сплавы (1-11) и сравнительные сплавы (12-25) подвергают естественному старению в течение по меньшей мере 96 часов при комнатной температуре, а затем искусственному старению при примерно 310°F в течение примерно 48 часов для достижения пиковой прочности и состояния Т89 (т.е. термообработка на твердый раствор, холодная обработка давлением, а затем искусственное старение). АА2027, АА2027+V и АА2139 получают подобным образом, достигая пиковой прочности при состоянии Т89.

[0055] Испытания на прочность и вязкость

[0056] После старения все сплавы подвергают