Способ и система контроля работы установки для сушки углеродистых блоков

Иллюстрации

Показать всеИзобретение относится к области производства углеродистых блоков, используемых при производстве алюминия методом электролиза. Технический результат - повышение безопасности при работе установки для сушки углеродистых блоков. Печь установки содержит перегородки, в которых циркулируют горячие сушильные газы углеродистых блоков, и нагревательные рампы (21, 22, 23), вращающиеся относительно печи, снабженные горелками или топливными форсунками. Линии циркуляции газов (24) располагаются вдоль перегородок между стойкой обдува воздухом (20) и соответствующей стойкой всасывания газа (12). Для обнаружения блокировки, даже частичной, перегородки способ обеспечивает в непрерывном режиме: a) выполнение для каждой линии циркуляции газов регистрации значений, по меньшей мере, одного измеренного параметра из: температура, давление, расход, концентрация кислорода и концентрация монооксида углерода; b) выполнение анализа значения, по меньшей мере, одного фактора из измеряемых параметров; c) выполнение сравнения значения этого фактора с соответствующей опорной величиной; d) подачу сигнала о возникновении нарушения в работе в том случае, когда результат сравнения значения фактора с соответствующей опорной величиной не соответствует заданным критериям обеспечения безопасности работы установки. 2 н. и 19 з.п. ф-лы, 15 ил.

Реферат

Настоящее изобретение относится к способу и системе контроля за работой установки сушки углеродистых блоков, в частности углеродистых анодов, используемых при производстве алюминия методом электролиза.

Настоящее изобретение имеет целью обнаружение нарушений в работе, связанных с возникновением проблемы сжигания топлива и в особенности проблемы сжигания топлива, связанной в свою очередь либо с недостатком окислителя топлива, либо с недостаточной температурой воспламенения, либо со слишком высоким количеством топлива (относительно окислителя топлива).

Металлический алюминий производится промышленным способом методом электролиза по способу Халл Эро. С этой целью используются емкости, на дне которых располагается катодный блок и которые содержат электролизную ванну, в которую частично погружены аноды из углеродистого материала.

Аноды состоят из отлитых углеродистых блоков, которые высушиваются в печах. Как известно, указанные печи имеют теплоизолированный внешний корпус, внутри которого могут находиться поперечные стены, образующие камеры. Печи снабжены полыми нагревающими перегородками, простирающимися в продольном направлении и образующими между собой ячейки вытянутой формы, предназначенные для размещения в них подлежащих сушке углеродистых блоков.

После укладки углеродистых блоков в штабеля внутри ячеек, и перед их сушкой, в указанные ячейки вводится гранулированный или порошкообразный наполнитель, называемый «угольной мелочью». Угольная мелочь служит для защиты анодов в процессе сушки, в частности от окисления, которому они могут подвергаться под действием повышенной температуры сушки (порядка 1200°C).

Сушка выполняется горячими газами, циркулирующими внутри перегородок. Указанные газы содержат с одной стороны воздух, вдуваемый в перегородки посредством стоек обдува воздухом и первичное топливо - жидкое или газообразное - инжектируемое в перегородки, а с другой стороны газы, образующиеся в процессе сушки анодов (летучие углеводороды), которые служат вторичным (дополнительным) топливом. Инжекция первичного топлива может выполняться посредством нагревательных рамп, содержащих одну или несколько горелок, или одну или несколько топливных форсунок. В этом последнем случае топливо горит в печи под действием высокой температуры. Затем инжектируемые и/или образующиеся в ходе сушки газы отсасываются из перегородок посредством всасывающих стоек.

В ходе выполнения цикла сушки нагревательные рампы постепенно перемещаются относительно печи, в результате чего каждый анод, загружаемый в заданное место печи, постепенно нагревается, проходит сушку и затем охлаждается. Указанный тип печи носит название «печи с поворотным факелом пламени» (по-английски: «ring furnace» кольцевой печью). Как только аноды охладились, их извлекают из ячеек.

Если какая-либо из перегородок печи засоряется частично или полностью (например, в силу инфильтрации угольной мелочи) или деформируется (в силу воздействия высокой температуры в печи в процессе сушки, и чередующихся циклов нагрева и охлаждения) или если зона сушки подвергается воздействию повышенных инфильтраций или просачиваний воздуха (инфильтрациий, связанных либо с проблемой установки оборудования, либо с состоянием печи или/и его оборудования), то продувка соответствующей линии перегородок значительно снижается и даже сводится к нулю. Продувка - это циркуляция газа внутри полых перегородок и с помощью самих полых перегородок. Этот тип нарушения в работе называется блокировкой перегородки. В то же время первичное топливо продолжает инжектироваться и летучие продукты продолжают выделяться углеродистыми блоками в процессе сушки. Без продувки топливо или/и летучие продукты аккумулируются в мертвых зонах. Простое поступление в эти зоны кислорода может привести к взрыву.

Эта проблема приобретает тем большее значение, что интенсивность производства анодов сушильными установками очень велика, так как печи и различные аппараты, необходимые для выполнения операции сушки анодов, работают в непрерывном режиме.

Разумеется, уже в настоящее время предпринимаются различные действия для контроля обеспечения безопасности персонала и самой установки. Однако до настоящего времени не существует ни одного надежного средства автоматического контроля, способного быстро обнаружить проблему, связанную с продувкой перегородок, с целью принятия мер по обеспечению безопасности установок. Больше того, установленные на печах системы глобального регулирования не позволяют, как правило, обнаружить и подтвердить возникновение локальной проблемы с продувкой, возникшей в какой-либо перегородке. Таким образом, только осуществление операторами, обслуживающими печь, пунктуального наблюдения, позволяет надежным образом вовремя обнаружить наличие проблемы с продувкой перегородок.

Настоящее изобретение имеет целью устранить указанные выше недостатки и предлагает способ и систему обнаружения нарушений в работе печи, обусловленных возникновением проблемы со сжиганием топлива, которые соответствуют строгим нормам обеспечения безопасности и позволяют очень быстро обнаружить появление локальной проблемы с продувкой, возникшей в какой-либо перегородке печи.

В этой связи настоящее изобретение относится к способу контроля сушки углеродистых блоков в установке, содержащей: печь, содержащую полые, продольно расположенные нагревающие перегородки, в которых циркулируют горячие сушильные газы и которые образуют между собой ячейки, предназначенные для размещения в них подлежащих сушке углеродистых блоков, систему нагрева, вращающуюся относительно печи, содержащую расположенную выше по ходу потока рампу обдува, включающую в себя несколько стоек обдува воздухом в упомянутых перегородках, расположенную ниже по ходу потока рампу всасывания, включающую в себя несколько стоек, всасывающих газы из различных перегородок, и расположенную между указанными выше рампами обдува и всасывания, по меньшей мере, одну нагревательную рампу, имеющую, в расчете на каждую перегородку, по меньшей мере, одну горелку или, по меньшей мере, одну топливную форсунку; линии циркуляции упомянутых газов, проходящие по существу в продольном направлении вдоль перегородок между стойкой обдува и соответствующей стойкой всасывания газов.

В соответствии с общим определением изобретения, и с целью обнаружения нарушений в работе установки, связанных с появлением проблемы со сжиганием топлива и, особенно, с целью обнаружения даже частичной блокировки перегородки, способ предусматривает:

a) для каждой линии циркуляции газа непрерывную регистрацию, по меньшей мере, в одной заданной точке указанной линии циркуляции газов, по меньшей мере, одного измеряемого параметра, из следующих: температура, концентрация кислорода и концентрация монооксида углерода;

b) непрерывную оценку значения, по меньшей мере, одного фактора на основании величин измеряемых параметров;

c) непрерывное сравнение значения этого фактора с соответствующей опорной величиной;

d) подачу сигнала о наличии нарушения в работе установки в том случае, когда результаты сравнения значения фактора с соответствующей опорной величиной не соответствуют заданным критериям безопасности.

На практике способ предусматривает непрерывное выполнение замеров значений одного или нескольких физических параметров, причем замеры эти необходимо делать в отношении каждой из линий перегородок, а не каким-то единым общим и локальным образом. Затем производится оценка фактора, относящегося непосредственно к делу. В одних способах реализации изобретения этот фактор может определяться методом расчета, в других этот фактор может сам являться непосредственно измеряемым параметром и в этом случае необходимость в каком-либо расчете отсутствует. Этот фактор может также соответствовать коэффициенту работы печи.

Значение этого фактора сравнивают затем с опорной величиной. Последняя может быть заранее заданной (например, с учетом условий работы установки) или расчетной (речь может идти, в частности, о среднем значении всех других идентичных факторов, контролируемых на других линиях циркуляции газа). Если же значение рассматриваемого фактора не находится в заранее определенном диапазоне безопасности (например, если его значение находится ниже минимального предельного значения, или, напротив, выше соответствующего максимального предельного значения, или же оно слишком отличается от этой опорной величины), тогда подается сигнал о возникновении нарушения в работе и в предпочтительном варианте реализации изобретения в качестве реакции на этот сигнал происходит выполнение операций, направленных на обеспечение безопасности работы установки. Настоящее изобретение предусматривает возможность сочетания различных факторов и соответствующих им опорных значений в целях увеличения безопасности установки. В этом случае в предпочтительном варианте реализации изобретения различные системы обеспечения безопасности работы установки предусматривают независимыми друг от друга.

Настоящее изобретение позволяет, в частности, обнаружить возникшую проблему с продувкой линии перегородок, то есть проблему с циркуляцией газа в полых перегородках и с циркуляцией, обеспечиваемой самими полыми перегородками.

Следует заметить, что термины «выше походу потока» и «ниже по ходу потока» обозначают в настоящем описании направление факела, с которым совпадает и направление перемещения газового потока.

Настоящее изобретение относится как к печам, содержащим, по меньшей мере, одну поперечную стену, так и к тем из них, которые этими стенами не обладают.

В преимущественном варианте изобретения предусмотрена возможность измерения, по меньшей мере, двух параметров, причем измерение каждого из них осуществляется в отдельной зоне печи, а именно в:

- так называемой зоне естественного предварительного нагрева (PN) и, расположенной перед одной или перед несколькими нагревательными рампами;

- так называемой зоне нагрева (HR), расположенной под одной или под несколькими нагревательными рампами;

- так называемой зоне обдува (BL), расположенной за одной или за несколькими нагревательными рампами.

Это позволяет лучше выявлять нарушения в работе установки, причем независимо от того, в какой зоне печи указанное нарушение произошло.

Например, по меньшей мере, один параметр измеряется в зоне естественного предварительного нагрева (PN) или в зоне нагрева (HR), и, по меньшей мере, один параметр измеряется в зоне обдува (BL).

Согласно преимущественному способу реализации параметром, измеряемым в зоне обдува (BL), является давление, определяемое на уровне рампы нулевой точки, предназначенной для регулирования, по существу, по величине атмосферного давления, давления на стыке зон обдува (BL) и зон нагрева (HR).

Можно также рассматривать в качестве, по меньшей мере, одного оцениваемого фактора непосредственно измеряемый параметр, что позволяет в частности избежать любых расчетов. В качестве возможного варианта или в качестве дополнения, по меньшей мере, один оцененный фактор может являться функцией, по меньшей мере, двух параметров, например произведением и/или частным, по меньшей мере, двух параметров.

Можно выбрать, по меньшей мере, один фактор из следующих: T, T/P, P, Q, Q×T, Q×T/P, H=Q.Cp.(T-TO), H/P, PO, [O2], [CO], где

- T - температура в точке линии циркуляции газов;

- P - давление в точке линии циркуляции газов;

- Q - расход газов в точке линии циркуляции газов;

- Ср - теплоемкость газа;

- TO - опорная температура;

- PO - давление, измеренное на уровне рампы нулевой точки, предназначенной для регулирования по существу давления, определяемого на стыке зон обдува (BL) и зон нагрева (HR);

- [O2] - концентрация кислорода;

- [CO] концентрация монооксида углерода.

Согласно преимущественному способу реализации изобретения подвергаются оценке, по меньшей мере, два отдельных фактора, и сравнивают каждый из указанных факторов с соответствующей отдельной опорной величиной. В этом случае можно получить, таким образом, критерии безопасности по каждому из этих факторов, следовательно можно получить, по меньшей мере, два критерия безопасности, что позволяет еще больше повысить возможность обнаружения нарушений в работе системы.

Согласно предпочтительному способу реализации изобретения, особенно надежному и простому в реализации, производятся измерение и регистрация только температуры, преимущественно в каждой стойке всасывания. Таким образом, и оцениваемым фактором, и опорной величиной служат в этом случае, что представляет собой преимущество рассматриваемого изобретения, непосредственно температуры.

В качестве опорной величины для заданного фактора может быть выбрана средняя величина (как правило, средняя алгебраическая величина) или медиана измеряемых факторов для всех или части линий циркуляции газов.

В целях увеличения чувствительности системы обнаружения можно исключить, при проведении расчетов опорной величины, по меньшей мере, одно из нижеперечисленного: контролируемую линию циркуляции газов; линию циркуляции газов, расположенную в поперечном направлении на конце рамп; и линию циркуляции газов, у которой значение фактора наиболее отличается от средней величины, соответственно от медианы.

К тому же, способ контроля может предусматривать в качестве реакции на подачу сигнала возникновения нарушения в работе, меры по обеспечению безопасности установки.

Согласно возможному варианту реализации изобретения меры по обеспечению безопасности работы установки начинают предприниматься в том случае, когда значение фактора, определенного в рассматриваемой линии циркуляции газов, отклоняется в определенном направлении от опорной величины, причем, как правило, тогда, когда указанный фактор оказывается ниже указанной выше опорной величины.

Согласно другому возможному способу реализации изобретения меры по обеспечению безопасности работы установки начинают предприниматься в том случае, когда относительное отклонение значения фактора в рассматриваемой линии циркуляции газов от опорной величины, в абсолютном значении:

- превышает заранее определенное фиксированное пороговое значение;

- или превышает в N раз среднюю величину (как правило, среднюю алгебраическую величину) отклонений от средней величины значений факторов в других линях циркуляции газов (где N представляет собой реальную величину в диапазоне от 2 до 3);

- или превышает в N′ раз величину σ (где σ представляет собой среднеквадратичное отклонение, a N′ - представляет собой реальную величину, находящуюся, как правило, в диапазоне от 2 до 3), соответствующую опорной величине.

Причем, в преимущественном варианте изобретения, меры по обеспечению безопасности работы установки начинают предприниматься только в том случае, когда указанное относительное отклонение происходит в определенном направлении относительно опорной величины, причем, как правило, в том случае, когда указанное отклонение является отрицательным (то есть, как правило, в том случае, когда значение фактора в рассматриваемой линии циркуляции газов оказывается ниже опорной величины).

Согласно еще одному другому возможному варианту реализации изобретения измерение давления выполняется на уровне рампы нулевой точки, расположенной в зоне обдува (BL), причем указанная рампа нулевой точки, предназначена для регулирования, по существу по величине атмосферного давления, давления на стыке зон обдува (BL) и зон нагрева (HR), и меры по обеспечению безопасности работы установки предпринимаются именно тогда, когда средняя временная величина отклонений указанного давления от опорной величины (которой, как правило, является заданная величина) начнет превышать по своей абсолютной величине заранее определенное фиксированное пороговое значение. В предпочтительном варианте изобретения меры по обеспечению безопасности работы установки предпринимаются именно тогда, когда указанная выше средняя временная величина отклонится в заранее определенном направлении от опорной величины, причем, как правило, именно тогда, когда она станет отрицательной, то есть, как правило, когда измеренное давление становится в среднем ниже опорной величины. Указанную среднюю временную величину, наблюдаемую на каждой линии циркуляции газов, можно сравнивать со значениями, наблюдаемыми на всех или на других отдельных линиях циркуляции газов с тем, чтобы произвести, при необходимости, меры по обеспечению безопасности работы установки.

Преимущественно предлагается использовать в качестве средней временной величины скользящую среднюю величину, определенную в ходе проведения m измерений, где величина m находится в диапазоне от 3 до 10.

Согласно своему второму аспекту настоящее изобретение относится к системе контроля сушки углеродистых блоков в установке, содержащей:

- печь, содержащую полые, продольно расположенные нагревающие перегородки, в которых циркулируют горячие сушильные газы и которые образуют между собой ячейки, предназначенные для размещения в них подлежащих сушке углеродистых блоков, и

- систему нагрева, вращающуюся относительно печи, и которая содержит расположенную выше по ходу потока рампу обдува, включающую в себя несколько стоек обдува воздухом в различных перегородках, расположенную ниже по ходу потока рампу всасывания, включающую в себя несколько стоек, всасывающих газы из различных перегородок, и расположенную между указанными рампами обдува и рампами всасывания, по меньшей мере, одну нагревательную рампу, имеющую по меньшей мере одну горелку или по меньшей мере одну топливную форсунку в расчете на каждую перегородку;

- линии циркуляции упомянутых газов, расположенные, в целом, в продольном направлении вдоль перегородок между стойкой обдува воздухом и соответствующей стойкой всасывания, при этом система содержит средства контроля циркуляции упомянутых газов внутри перегородок для обнаружения нарушений в работе установки, отличающаяся тем, что для обнаружения нарушений в работе установки при даже частичной блокировке циркуляции упомянутых газов внутри перегородок, она содержит:

- упомянутые средства контроля циркуляции упомянутых газов внутри перегородок, средства непрерывного измерения и регистрации по меньшей мере одного параметра по меньшей мере в одной заданной точке каждой линии циркуляции газов, включающих температуру, давление, расход, концентрацию кислорода и концентрацию монооксида углерода;

- средства анализа, выполненные с возможностью оценки в непрерывном режиме по меньшей мере одного фактора, характеризующего блокировку перегородки, на основании значений одного или нескольких измеряемых параметров и сравнения в непрерывном режиме данного фактора с соответствующей заданной величиной;

- средства сигнализации, выполненные с возможностью подачи сигнала о возникновении нарушения в работе в случае, когда результат сравнения, выполненного с помощью средств анализа, не отвечает заранее определенным критериям обеспечения безопасности.

Сигналом, свидетельствующим о появлении нарушения в работе установки, является, как правило, электрический сигнал или опто-электрический сигнал, который может, в случае необходимости, приводить к выполнению каких-либо действий автоматического характера и/или вызывать появление звукового или светового сигнала тревоги с целью выполнения действий в ручном или полуавтоматическом режиме.

Ниже описаны в качестве примеров, не носящих ограничительного характера, несколько возможных способов реализации настоящего изобретения, со ссылкой на прилагаемые чертежи:

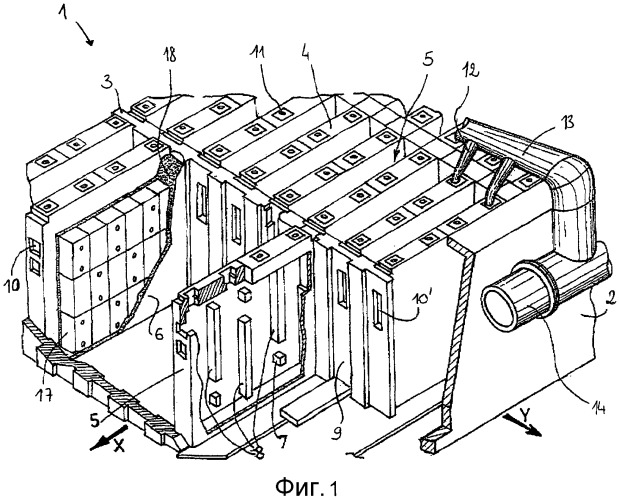

Фиг.1 представляет собой частичный общий вид типовой установки сушки анодов и особенно печи этой установки;

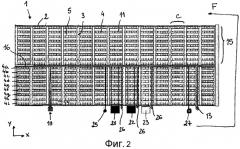

Фиг.2 представляет собой вид сверху на печь, на котором показана также типовая система нагрева;

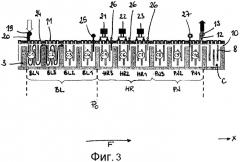

Фиг.3 представляет собой схематическое изображение вида сбоку на перегородки, расположенные на уровне системы нагрева, представленной на фиг.2;

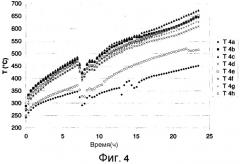

На фиг.4, 5, 6, 8 и 10 показаны значения температур, измеряемых в ходе проведения испытаний. Более конкретно, указанные фигуры представляют собой графики, показывающие изменение температуры газов, измеренной на уровне рампы измерения температуры и давления (TPR: «Temperature and Pressure Ramp») в зоне естественного предварительного нагрева (PN) в зависимости от времени, в том случае, когда различные перегородки одной и той же линии циркуляции газов засорились), порядок фигур соответствует степени удаленности засорившейся перегородки относительно всасывающей рампы);

Фиг.7, 9 и 11 представляют собой графики, на которых показано изменение частного температура/давление на уровне TPR в зависимости от времени, соответственно в ситуациях, представленных на фиг.6, 8 и 10;

Фиг.12 и 14 представляют собой графики, показывающие изменение давления, измеренного на уровне расположения рампы нулевой точки в зависимости от времени, в том случае, когда различные перегородки одной и той же линии циркуляции газов засорены;

Фиг.13 и 15 представляют собой графики, показывающие изменение суммарной средней временной величины отклонений от заданной величины давления, измеренной на уровне рампы нулевой точки в зависимости от времени, причем изменение, соответствующее соответственно ситуациям, представленным на фиг.12 и 14.

Установка сушки анодов содержит печь 1 с вращающимся факелом. Нижеследующее подробное описание относится к применению настоящего изобретения в установках, содержащих печь с камерами, такими, как они представлены на фиг. с 1 по 3. Настоящее изобретение не ограничивается, однако, только этим типом печи. В частности, настоящее изобретение применимо и в установках, содержащих печь, не имеющую промежуточных поперечных стен, расположенных между крайними стенами.

Печь 1 содержит теплоизолированный корпус 2, имеющий по существу форму параллелепипеда, по отношению к которому определяются продольное направление X и поперечное направление Y. В корпусе 2 располагаются поперечные стены 3, образующие последовательно расположенные по оси X камеры С. В каждой камере С предусмотрено наличие полых перегородок 4, расположенных в продольном направлении и образующих между собой ячейки 5 вытянутой формы. Каждая камера C содержит, таким образом, несколько перегородок с 4a по 4i, как это показано фиг.2.

Перегородки 4 содержат тонкие боковые стенки 6, как правило, отделенные друг от друга распорками 7 и переборками 8. Края полых перегородок содержат отверстия 10 и вставлены в вырезы 9 поперечных стен 3. Указанные вырезы 9 снабжены в свою очередь отверстиями 10′, расположенными напротив отверстий 10 перегородок 4, с тем, чтобы обеспечить возможность прохождения газов, циркулирующих внутри перегородок 4, в направлении из камеры C - в следующую. Перегородки 4 содержат, кроме того, отверстия 11, которые служат в частности для ввода средств нагрева (таких как форсунки или топливные горелки) или всасывающих газы стоек 12 всасывающей рампы 13, соединенной с основным каналом 14, идущим вдоль печи 1, или стоек продувки воздухом, и так далее.

Как это видно особенно на фиг.2, камеры C образуют длинный пролет 15, ориентированный в продольном направлении, а печь 1 содержит, как правило, два параллельных пролета, каждый из которых имеет длину порядка сотни метров, ограниченных центральной стеной 16. В каждом пролете 15, формируются, таким образом, продольно расположенные линии перегородок 4.

В ячейках 5 сложены штабелями не прошедшие обработку углеродистые блоки 17, то есть аноды, подлежащие сушке, а ячейка 5 заполнена гранулообразным или порошкообразным материалом (как правило, на основе кокса), называемым «угольной мелочью» 18, который окружает указанные блоки 17 и защищает их в процессе сушки.

Установка сушки анодов содержит также систему нагрева, которая содержит, в общем: расположенную выше по ходу потока рампу зоны обдува 19, включающую в себя несколько стоек обдува воздухом 20 различных перегородок 4 камеры C (через отверстия 11), две или три нагревательные рампы 21, 22, 23, каждая из которых содержит по одной или двум горелкам или топливным форсункам в расчете на каждую перегородку и расположенную ниже по ходу потока рампу 13 всасывания, включающую в себя несколько всасывающих газы стоек 12 из различных перегородок 4 камеры C (из отверстий 11).

Как это видно из фиг.3, различные составляющие элементы системы нагрева располагаются, в соответствии с нижеследующей принятой типовой структурой, на определенном расстоянии относительно друг друга: рампа зоны обдува воздуха 19 располагается на входе в данную камеру C1; первая рампа 21, состоящая из горелок/форсунок, располагается над пятой камерой C5 за рампой 19 обдува, вторая рампа 22, состоящая из горелок/форсунок, располагается над камерой C6, расположенной непосредственно за первой рампой 21; третья рампа 23, состоящая из горелок/форсунок, располагается над камерой C7, расположенной непосредственно за второй рампой 22; и рампа 13 всасывания располагается на выходе из третьей камеры C10 за третьей рампой 23.

В более общем случае расположение относительно друг друга различных элементов поддерживается всегда одним и тем же (а именно, направление факела пламени, положение рампы 19 обдува, рампы горелок/форсунок 21, 22, 23 и рампы 13 всасывания). Однако промежутки (по числу камер) между элементами могут меняться от одной печи к другой. И именно с учетом этого обстоятельства первая рампа 21 горелок/форсунок, может быть установлена над камерой C4 или 3. В то же время рампа 13 всасывания может быть установлена и на выходе, позади третьей рампы 23.

В процессе выполнения операций сушки воздух вдувается через стойки продувки 20. Указанный воздух, смешанный с первичным топливом, инжектируемым через рампы горелок/форсунок 21, 22, 23, и с вторичным топливом, образующимся в ходе сушки анодов, циркулирует внутри продольно расположенных линий перегородок 4, от одной камеры к другой по каналу, образованному переборками 8, и проникая из одной перегородки в другую через отверстия 10, и в итоге всасывается стойками 12.

Между стойкой 20 обдува воздухом и соответствующей стойкой всасывания 12 проходит, таким образом, линия циркуляции газов 24, проходящая полностью в продольном направлении вдоль последовательно расположенных перегородок 4. Под выражением «полностью в продольном направлении» следует понимать то, что газ циркулирует, начиная со стойки обдува воздухом вплоть до соответствующей стойки всасывания, в целом в направлении оси X, совершая при этом локальные вертикальные перемещения, носящие, как правило, волнообразный характер, как это показано на фиг.3. Как это указано выше, газообразный поток состоит из воздуха, а также из газа, образующегося в процессе сжигания жидкого или газообразного инжектируемого топлива, а также из летучих продуктов, выделяющихся углеродистыми блоками 17. Тепло, выделяющееся при сжигании топлива, использующегося для нагрева (первичного топлива), и летучих продуктов (вторичного топлива), выделяющихся углеродистыми блоками, передается углеродистым блокам 17, находящимся в ячейках 5, что и приводит к их сушке.

Цикл сушки углеродистых блоков, для какой-то данной камеры C, включает в себя, как правило: загрузку ячеек 5 этой камеры C не прошедшими обработку углеродистыми блоками 17, нагрев этой камеры C вплоть до температуры сушки углеродистых блоков 17 (равной, как правило, от 1100 до 1200°C), охлаждение камеры C вплоть до температуры, позволяющей извлечь высушенные углеродистые блоки, и охлаждение камеры C вплоть до температуры окружающей среды.

Принцип действия вращающегося факела пламени заключается в том, чтобы выполнять последовательно стадии цикла нагрева углеродистых блоков в камерах печи путем перемещения системы нагрева. Таким образом, данная камера проходит последовательно фазы естественного предварительного нагрева (посредством горячих газов, циркулирующих внутри перегородок), принудительного нагрева (включающего в себя принудительный предварительный нагрев) и охлаждения. Зона сушки формируется на базе совокупности камер, расположенных между рампой обдува и рампой всасывания. На фиг.2 и 3 представлено направление факела пламени F.

Теперь опишем, с привлечением фиг.2 и 3, условия в различных камерах C печи 1, на уровне которых размещена в рассматриваемый момент система нагрева.

Четыре первые камеры с C1 по C4, соответствующие рампе 19 обдува, представляют собой зоны, называемые зонами обдува BL, соответственно BL4, BL3, BL2 и BL1. В них создается избыточное давление. Аноды, которые в них размещены, уже высушены, и подвергаются охлаждению, что приводит к повышению температуры вдуваемого воздуха, который будет использоваться в процессе сжигания топлива. Шесть нижеследующих камер с C5 по C10, расположенные до рампы 13 всасывания, представляют собой зоны пониженного давления. По существу на стыке указанных двух блоков камер собственно и располагается «нулевая точка» PO, то есть та точка, в которой давление в печи 1 по существу равно атмосферному давлению. Нулевая точка располагается перед первой рампой нагрева для того, чтобы избежать выброса продуктов сжигания топлива в окружающую среду.

Предусмотрено наличие рампы отбора давления, носящей название рампы нулевой точки 25 (PZR) - с тем, чтобы обеспечить возможность регулировки давления в нулевой точке. Указанная рампа 25 располагается неподвижно относительно системы нагрева, перед первой рампой зоны нагрева 21, в зоне обдува BL. В рассматриваемом варианте реализации изобретения рампа нулевой точки 25 располагается на уровне отверстия 11 перегородки 4, расположенной на максимальном удалении позади последней камеры C4, BL1, расположенной в зоне обдува. Однако указанная рампа нулевой точки 25 может быть размещена и в другой точке зоны обдува BL.

В зоне пониженного давления располагаются в последовательном прядке в направлении спереди - назад:

- зона нагрева HR на уровне камер C5, C6 и C7, расположенных под тремя нагревательными рампами 21, 22, 23, содержащих в двух первых камерах C5, C6 зону принудительного нагрева, соответственно HR3, HR2, затем в последующей камере C7 зону принудительного предварительного нагрева HR1 температуры предварительно нагретого воздуха в зонах обдува BL достаточно для воспламенения и сжигания топлива;

- зона естественного предварительного нагрева PN на уровне камер C8, C9 и C10, соответственно PN3, PN2 и PN1. Горячие газы, покидающие зону нагрева, позволяют воспламенять горючие летучие продукты, выделяющиеся углеродистыми блоками в процессе их предварительного нагрева в зоне предварительного нагрева.

Камера C, расположенная непосредственно за рампой 13 всасывания (сразу справа на фиг.3), именуемая мертвой камерой, представляет собой камеру, готовую для размещения не прошедших обработку углеродистых блоков 17, которая претерпевает, таким образом, последовательно, в случае, когда система нагрева займет свое положение в направлении F: предварительный естественный нагрев (PN1, PN2, а затем и PN3), принудительный предварительный нагрев (HR1), принудительный нагрев (HR2, затем HR3), затем охлаждение (BL1, BL2, BL3 затем BL4) и, наконец, выгрузку высушенных и охлажденных анодов.

Система нагрева содержит также устройство измерения температуры, которое содержит, как правило, по меньшей мере, один пирометр или термопару 26 в расчете на каждую рампу, используемую в зоне нагрева, и на каждую перегородку, причем каждое из этих устройств расположено непосредственно позади каждой рампы нагрева 21, 22, 23.

Предусмотрена к тому же, по меньшей мере, одна рампа 27 измерения давления и/или температуры (TPR), расположенная между последней рампой нагрева 23 и рампой 13 всасывания, то есть в зоне PN. В рассматриваемом варианте реализации изобретения, представленном на фиг.2 и 3, применяется одна единственная рампа TPR, позволяющая измерять одновременно и температуру и давление. Указанная рампа располагается на уровне той же самой камеры C10, что и рампа 13 всасывания, то есть в первой камере естественного предварительного нагрева PN1, например в отверстии 11, распложенном максимально впереди этой камеры.

Согласно возможному варианту реализации настоящего изобретения давление и температура могут измеряться в различных местах зоны естественного предварительного нагрева. Возникает, таким образом, возможность установки рампы измерения температуры и рампы измерения давления в разных местах. В предпочтительном варианте реализации изобретения измерение температуры выполняется в PN1, тогда как измерение давления может выполняться в любой точке зоны PN.

Во всем описании настоящего изобретения выражение «рампа измерения 27» или «TPR» будет использоваться для обозначения измерения температуры и давления, выполняемого, в случае необходимости, в разных местах зоны PN.

Основной целью способа обнаружения нарушений в работе этой установки является быстрое обнаружение блокировки, даже частичной, перегородки, приводящей к возникновению проблемы продувки этой перегородки, то есть к ухудшению и полному прекращению циркуляции потока газа. Как только указанная проблема будет обнаружена, необходимо выполнить соответствующие действия по обеспечению безопасности работы установки и ее повторному запуску в работу в самые сжатые сроки, с соблюдением требующихся условий безопасности. С этой целью способ предусматривает выполнение:

- непрерывной регистрации одного или, преимущественно, по меньшей мере, двух физических параметров, связанных с печью и с циркулирующими газами для каждой линии перегородки (давления, температуры, расхода, концентрации кислорода, концентрации монооксида углерода);

- непрерывную оценку значения, в случае необходимости посредством расчета одного или нескольких факторов на основании одного или нескольких параметров, измеряемых в процессе указанной регистрации;

- непрерывное сравнение величины этого или этих факторов с опорной величиной;

- подачу сигнала о наличии нарушения в работе в результате блокировки в том случае, когда результат сравнения фактора с соответствующей опорной величиной не отвечает критерию обеспечения безопасности (отклонение, более высокое или более низкое значение фактора по сравнению с пороговым значением).

Способ предусматривает, кроме того, в предпочтительном варианте реализации изобретения, выполнение операции по обеспечению безопасности установки в случае подачи сигнала о возникновении нарушений в ее работе.

Указанная операция по обеспечению безопасности установки может предусматривать выполнение, по меньшей мере, одной операции, выбираемой среди следующих:

- включение - в результате подачи сигнала о возникновении нарушения в работе - сигнала тревоги и/или немедленное прекращение впрыска первичного топлива в поврежденную линию перегородок;

- постепенное открытие всасывающих створок рассматриваемой линии перегородок вплоть до их максимального открытия пока не выявлено никакого влияния на другие линии перегородок (это влияние является реакцией открытия всасывающих створок других линий перегородок из-за падения расхода в указанных линиях перегородок). В том случае, если всасывающая заслонка, по меньшей мере, одной из других линий перегородок уже максимально открыта, открытие заслонки засорившейся всасывающей линии перегородок в предпочтительном варианте реализации изобретения не меняется для того, чтобы избежать риска уменьшения продувки линии перегородок, заслонка которой максимально открыта. Всасывающая заслонка - это тот орган, который присутствует в каждой стойке всасывания, который действует аналогично заслонке и позволяет регулировать расход (или давление) в указанных стойках.

Впрыск первичного топлива в рассматриваемую линию перегородки возобновляется предпочтительно после решения возникшей проблемы (прочистки аварийной перегородки) и обеспечения безопасности работы установки.

Несколько способов реализации настоящего изобретения описаны ниже.

Согласно первому способу реализации изобретения критерий безопасности относится к температуре газов, измеренной в зоне естественного предварительного наг