Удерживающая пластина для фильтровального мешка пылесоса

Иллюстрации

Показать всеИзобретение относится к удерживающей пластине. Технический результат заключается в возможности обеспечения закрывания отверстия удерживающей пластины даже при сильно заполненном мешке. Удерживающая пластина (1) для фильтровального мешка пылесоса, включающая в себя проходное отверстие (2), основную пластину (4), в которой выполнено проходное отверстие (2), и запорный клапан (3) для закрывания проходного отверстия, который соединен с основной пластиной (4) при помощи шарнира, отличается тем, что запорный клапан включает в себя первую область (5), содержащую первый материал с первой твердостью, и вторую область (6), содержащую второй материал со второй твердостью, при этом вторая твердость меньше, чем первая твердость, вторая область по меньшей мере частично расположена на краю запорного клапана, причем вторая область по меньшей мере частично выполнена вдоль периметра запорного клапана, а второй материал по меньшей мере частично имеет толщину менее 1 мм; при этом второй материал имеет твердость от 25 до 70 единиц по шкале Шора А, предпочтительно по меньшей мере 30 единиц по шкале Шора А и/или максимум 60 единиц по шкале Шора А. 2 н. и 12 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к удерживающей пластине для фильтровального мешка пылесоса, содержащей запорный клапан.

Фильтровальные мешки пылесоса обычно содержат на входном отверстии в мешок удерживающую пластину, которая предусмотрена для удержания фильтровального мешка внутри пылесоса. Отверстия в этих удерживающих пластинах зачастую выполнены с возможностью закрывания при помощи запорного клапана. При работе пылесоса запорный клапан находится в открытом положении, в котором проходное отверстие удерживающей пластины открыто. При окончании работы пылесоса запорный клапан закрывается.

Традиционные удерживающие пластины известны, например, из DE 26915163, DE 19948909, DE 202008004 733 или ЕР 1849392.

Недостаток таких традиционных удерживающих пластин состоит в том, что в области отверстия удерживающей пластины откладываются частицы пыли или волокна. При этом, в частности, крупные частицы пыли или волокна могут находиться также на краю отверстия и препятствовать полному закрыванию посредством запорного клапана.

В связи с указанными недостатками были предложены различные возможности улучшения фильтровальных мешков пылесосов. В ЕР 2025278 материал фильтровального мешка в области впускного отверстия содержит внутренний слой, например, из пленки или бумаги, так, что на этой поверхности предотвращается образование фильтрационного осадка. Из DE 102008046200 известен фильтровальный мешок, в котором на удерживающей пластине выполнен так называемый проточный воротник, который с внутренней стороны удерживающей пластины проходит внутрь фильтровального мешка.

В DE 102007040417 описан фильтровальный мешок пылесоса, содержащий удерживающую пластину, в котором запорный клапан в состоянии покоя прилегает в области взаимодействия к краю отверстия удерживающей пластины. При этом ориентируются на то, что край отверстия или край запорного клапана на 50% или более области взаимодействия выполнен из так называемого мягкого полимера, имеющего толщину, находящуюся в миллиметровом диапазоне (от 1 до 3 мм). Мягкий полимер имеет твердость по Шору менее 25 единиц по шкале А. При этом мягкий полимер имеет такую толщину, что крупные частицы загрязнений по меньшей мере частично вдавливаются в мягкий полимер вследствие давления на запорный клапан.

Перед лицом существующего состояния техники имеет место потребность в дополнительно улучшенной удерживающей пластине для фильтровального мешка пылесоса, содержащей запорный клапан, который даже при сильно заполненном мешке обеспечивает возможность закрывания отверстия удерживающей пластины. Для этого в изобретении предложена удерживающая пластина согласно п.1 формулы изобретения.

Согласно изобретению предложена удерживающая пластина для фильтровального мешка пылесоса, включающая в себя проходное отверстие и запорный клапан для закрывания проходного отверстия, в которой запорный клапан включает в себя первую область, содержащую первый материал с первой твердостью, и вторую область, содержащую второй материал со второй твердостью, при этом вторая твердость меньше, чем первая твердость, вторая область по меньшей мере частично расположена на краю запорного клапана, а второй материал по меньшей мере частично имеет толщину менее 1 мм.

Так как более мягкий материал в области края запорного клапана имеет малую толщину, менее 1 мм, то, например, при сильно заполненном загрязнениями мешке запорный клапан все еще может перемещаться через образовавшийся фильтрационный осадок, в частности поскольку мягкий и тонкий край легко может изгибаться. Благодаря этому обеспечено надежное закрывание.

Твердости материалов могут быть, например, определены по Шору. Удерживающая пластина выполнена для удержания фильтровального мешка внутри пылесоса. В частности, удерживающая пластина может включать в себя основную пластину, в которой выполнено проходное отверстие. Эта основная пластина может быть выполнена из полимера. Запорный клапан может быть закреплен на основной пластине. Запорный клапан может быть соединен с основной пластиной при помощи шарнира, например пленочного шарнира.

Запорный клапан описанной выше удерживающей пластины может быть выполнен как одно целое или включать в себя несколько отдельных клапанов, как описано, например, в DE 202008004733. В последнем случае каждый отдельный клапан может быть соединен с основной пластиной при помощи шарнира.

Первым и/или вторым материалами могут являться полимеры. При этом первым материалом может быть термопласт, а вторым материалом может быть эластомер. Вторым материалом может быть, например, термопластичный эластомер (ТРЕ). Термопластичный эластомер (ТРЕ) может быть на основе олефинов (ТРЕ-O), сетчатым на основе олефинов (TPE-V), на основе уретанов (TPE-U), блоксополимером стирола (TPE-S) или сополиамидом (ТРЕ-А). Это обеспечивает возможность простого изготовления удерживающей пластины. В частности, вторым материалом может быть эластомерный модифицированный полипропилен. Второй материал может быть выполнен в форме пленки.

Второй материал может иметь твердость от 25 до 75 единиц Шора по шкале А, предпочтительно по меньшей мере 30 единиц Шора по шкале А и/или максимум 60 единиц Шора по шкале А. Первый материал может, например, иметь твердость от 60 до 80 единиц Шора по шкале D.

В частности, второй материал может иметь толщину менее 1 мм не только частично, но и везде. Предпочтительно он по меньшей мере частично или везде может иметь толщину от 0,02 мм до 0,9 мм, в частности от 0,05 мм до 0,2 мм и более предпочтительно от 0,1 мм до 0,2 мм. В частности, если толщина второго материала находится в указанном интервале толщин лишь частично, то область, находящаяся вне этого интервала толщин, может составлять максимум 20%, а предпочтительно максимум 10% площади второй области. Так, например, максимум 20% площади второй области может иметь толщину 1 мм или более.

В описанных выше удерживающих пластинах первая область может иметь меньшую площадь, чем площадь проходного отверстия. При этом, в частности, имеется в виду площадь проходного отверстия на той стороне удерживающей пластины, к которой прилегает запорный клапан в закрытом положении. Первая область может по меньшей мере частично перекрываться со второй областью. В частности, площадь первой области может составлять максимум 90%, а предпочтительно максимум 80% площади проходного отверстия. В том случае, если на проходном отверстии дополнительно предусмотрена уплотнительная закраина, то первая область также может иметь соответственно меньшую площадь, чем площадь проходного отверстия уплотнительной закраины.

В описанных выше удерживающих пластинах вторая область может быть по меньшей мере частично предусмотрена вдоль периметра или края запорного клапана. При этом, в частности, по меньшей мере 50%, предпочтительно 70% и более предпочтительно по меньшей мере 90% периметра запорного клапана может быть образовано посредством второго материала. Например, посредством второго материала может быть также образован весь периметр запорного клапана, однако при этом в области шарнира запорного клапана второй материал может быть не предусмотрен.

Вдоль периметра запорного клапана вторая область может частично или полностью выступать за первую область по меньшей мере на 3 мм, предпочтительно по меньшей мере на 5 мм и более предпочтительно по меньшей мере на 7 мм. Таким способом получают гибкую краевую область для запорного клапана шириной (в радиальном направлении) по меньшей мере 3 мм (по меньшей мере там, где край запорного клапана образован посредством второго материала).

При закрытом проходном отверстии (то есть в закрытом положении запорного клапана) вторая область может выступать за край проходного отверстия. Вторая область может быть выполнена таким образом, что при закрытом проходном отверстии она по меньшей мере частично прилегает к основной пластине удерживающей пластины. Площадь запорного клапана может быть больше, чем площадь проходного отверстия.

В закрытом положении запорного клапана край первой области может по меньшей мере частично находиться на расстоянии от края проходного отверстия. В частности, край первой области, за исключением шарнира или области шарнира, в закрытом положении может полностью находиться на расстоянии от края проходного отверстия.

Вторая область может содержать множество участков, разделенных прорезями. Прорези могут проходить, в частности, в радиальном направлении. В частности, прорези могут быть выполнены по всей ширине, на которую вторая область выступает за первую область. Прорези могут находиться вдоль периметра запорного клапана на расстоянии друг от друга по меньшей мере 1 мм, предпочтительно по меньшей мере 3 мм и более предпочтительно по меньшей мере 5 мм.

Второй материал может быть закреплен на первом материале по направлению закрывания запорного клапана перед первым материалом или после него. Первый и второй материалы могут быть склеены или сварены друг с другом. Альтернативно первая и вторая области (или же первый и второй материалы) могут быть изготовлены посредством двухкомпонентного способа литья под давлением.

При открытом положении запорного клапана вторая область может быть выполнена плоской или неплоской. В частности, при открытом положении она может быть выполнена профилированной, например в форме чаши. При открытом положении второй материал может быть по меньшей мере частично наклонен или изогнут в направлении проходного отверстия (то есть в направлении закрывания).

Площадь второй области может составлять по меньшей мере 20%, предпочтительно по меньшей мере 40% и более предпочтительно по меньшей мере 60% общей площади запорного клапана. Альтернативно или дополнительно площадь первой области может составлять максимум 90%, предпочтительно максимум 70% и более предпочтительно максимум 50% общей площади запорного клапана.

Кроме того, описанные выше удерживающие пластины могут включать в себя пружину, при этом запорный клапан предварительно прижат в закрытое положение. Таким образом, открывание запорного клапана осуществляется навстречу усилию пружины.

Проходное отверстие, запорный клапан и/или первая область могут быть выполнены округлыми, в частности в форме круга. Вторая область может по меньшей мере частично включать в себя круговое кольцо, часть кругового кольца, круговой сегмент и/или круговой сектор. Первая область может содержать, в частности, в радиальном направлении, одно или несколько поперечных ребер, которые в закрытом положении запорного клапана прилегают к краю проходного отверстия. В частности, если второй материал утолщен в одном или нескольких местах, то от поперечных ребер можно отказаться. В утолщенных местах второй материал может иметь толщину, превосходящую указанный выше интервал толщин.

Кроме того, описанные выше удерживающие пластины могут включать в себя уплотнительную закраину, при этом уплотнительная закраина частично или полностью расположена вдоль периметра проходного отверстия.

Кроме того, в изобретении предложен фильтровальный мешок пылесоса, включающий в себя описанную выше удерживающую пластину. В частности, фильтровальный мешок пылесоса может быть выполнен в форме плоского мешка. Фильтровальный мешок пылесоса может включать в себя стенку мешка, содержащую один или несколько слоев из ваточного холста и/или нетканого материала.

Кроме того, фильтровальный мешок пылесоса может содержать в области впускного отверстия нетканый материал, который предотвращает образование фильтрационного осадка, как это описано, например, в ЕР 2025278.

Дальнейшие признаки описаны ниже при помощи примерных вариантов выполнения. На чертежах схематически показано:

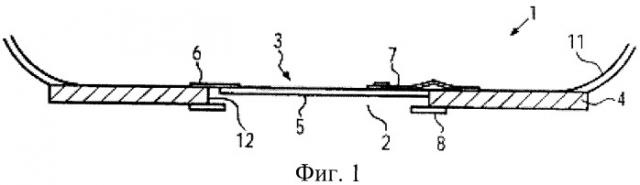

фиг.1 - вид в поперечном сечении одного варианта выполнения удерживающей пластины в закрытом состоянии,

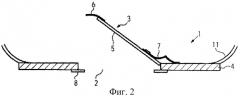

фиг.2 - вид в поперечном сечении одного варианта выполнения удерживающей пластины в открытом состоянии,

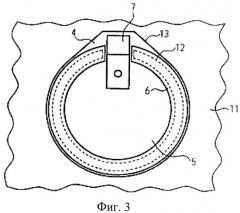

фиг.3 - вид сверху изнутри фильтровального мешка пылесоса одного варианта выполнения запорного клапана,

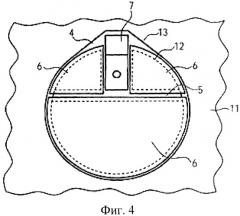

фиг.4 - вид сверху изнутри фильтровального мешка пылесоса следующего варианта выполнения запорного клапана,

фиг.5 - вид сверху изнутри фильтровального мешка пылесоса следующего варианта выполнения запорного клапана,

фиг.6 - вид сверху изнутри фильтровального мешка пылесоса следующего варианта выполнения запорного клапана без второго материала.

На фиг.1 показан схематический вид в поперечном сечении одного варианта выполнения удерживающей пластины 1. В удерживающей пластине 1 предусмотрено проходное отверстие 2, которое может закрываться при помощи запорного клапана 3. Соответствующее закрытое состояние показано на фиг. 1.

Запорный клапан 3 соединен с основной пластиной 4 удерживающей пластины 1 посредством шарнира. Запорный клапан 3 включает в себя первую область 5 из первого материала, а также вторую область 6 из второго материала. Основная пластина 4 удерживающей пластины 1 соединена со стенкой 11 фильтровального мешка пылесоса, например приварена.

Кроме того, удерживающая пластина содержит пружину 7, при помощи которой запорный клапан поджат в закрытое положение. В показанном варианте выполнения эта пружина на одной своей стороне неподвижно закреплена на запорном клапане, однако на другой стороне может перемещаться вдоль основной пластины 4.

Как показано на фиг.2, при работе фильтровального мешка пылесоса запорный клапан может открываться. При открывании запорный клапан перемещается внутрь фильтровального мешка пылесоса. В частности, открывание запорного клапана может осуществляться посредством потока всасываемого воздуха, а когда пылесос отключают, запорный клапан снова автоматически закрывается посредством усилия пружины.

Кроме того, удерживающая пластина содержит на своем проходном отверстии 2 уплотнительную закраину 8. В частности, эта уплотнительная закраина 8 может быть расположена на основной пластине 4, окружая проходное отверстие 2. Уплотнительная закраина служит для уплотнения патрубка, который вводят в проходное отверстие 2 и через который при работе фильтровального мешка пылесоса в него поступает всасываемый воздух.

Основная пластина 4, а также запорный клапан 3 с областями 5 и 6 предпочтительно выполнены из полимера. В частности, основная пластина, а также первая область 5 запорного клапана могут быть выполнены из одного и того же материала, в частности, они могут быть выполнены как одно целое (например, при помощи способа литья под давлением). Шарнир выполнен в виде пленочного шарнира в полимере.

Материалом основной пластины 4, а также первой области 5 может быть, например, полипропилен с соответствующей твердостью (например, 70 единиц Шора по шкале D), чтобы удерживать внутри пылесоса фильтровальный мешок пылесоса, закрепленный на удерживающей пластине. Наряду с первой областью 5 запорный клапан 3 содержит вторую область 6, которая имеет меньшую твердость. Второй материал второй области выполнен сравнительно тонким. Толщина составляет менее 1 мм, предпочтительно от 0,05 мм до 0,9 мм. Твердость второго материала предпочтительно составляет от 30 до 60 единиц Шора по шкале А.

Если при работе фильтровального мешка пылесоса запорный клапан 3 открывается или закрывается, тонкая и мягкая краевая область 6 обеспечивает возможность легкого отклонения запорного клапана 3. В частности, вторая область может легко изгибаться и таким образом обеспечивает возможность легкого открывания и закрывания запорного клапана даже при сильно заполненном мешке и наличии соответственно образовавшегося фильтрационного осадка. Если вдобавок в области проходного отверстия имеются частицы пыли, то гибкая вторая область в соответствующем месте деформируется, что однако не препятствует закрыванию запорного клапана. Как видно из фиг.1 и 2, первая область 5 запорного клапана 3 не доходит до края 12 проходного отверстия 2. Таким образом, первая область 5 имеет меньшую площадь, чем площадь проходного отверстия 2. В противоположность этому вторая область 6 выступает за первую область 5, а также за край 12 проходного отверстия 2, и проходит по основной пластине. Благодаря этому обеспечено надежное закрывание проходного отверстия 2. Предпочтительно вторая область 6 выступает за первую область 5 по меньшей мере на 3 мм.

Вторым материалом предпочтительно является термопластичный эластомер, например эластомерный модифицированный полипропилен. Альтернативно вторым материалом может быть также другой полимер. Следующими возможностями являются применение резиновой пленки, нетканого материала или бумаги. Второй материал может быть сварен или склеен с первым материалом. Альтернативно удерживающая пластина вместе с запорным клапаном может быть изготовлена двухкомпонентным способом литья под давлением, при котором второй материал заливают на первый материал.

Принципиально вторая область может быть выполнена плоской и может быть расположена в плоскости, параллельной плоскости первой области. В противоположность этому в варианте выполнения, показанном на фиг 2, второй материал наклонен от первого материала в направлении проходного отверстия. Такое профилирование улучшает непроницаемое для пыли закрывание проходного отверстия.

Первая и вторая области могут быть выполнены самыми различными способами. Варианты этого показаны на фиг.3-5. При этом речь идет соответственно о видах сверху запорного клапана изнутри фильтровального мешка пылесоса. В этих вариантах выполнения второй материал соответственно закреплен на первом материале по направлению закрывания запорного клапана позади первого материала. Разумеется, принципиально возможно расположение второго материала на другой стороне запорного клапана.

В варианте выполнения, показанном на фиг 3, первая область 5 выполнена в форме круга, что обозначено штриховой линией. Первая область 5 выполнена как одно целое с основной пластиной 4 и соединена с ней посредством пленочного шарнира.

Вдоль периметра первой области 5 предусмотрена гибкая краевая область 6 в форме части кругового кольца. Эта гибкая область 6 перекрывается с одной стороны с первой областью 5, где они склеены, а с другой стороны, в закрытом состоянии запорного клапана, с проходным отверстием. В частности, гибкий краевой элемент 6 проходит над краем 12 (показан штриховой линией) проходного отверстия. За исключением области шарнира вторая область 6 предусмотрена здесь вдоль всего периметра запорного клапана.

В этом варианте выполнения площадь первой области 5 меньше, чем площадь проходного отверстия, определяемая периферийным краем 12. Кроме того, край первой области, за исключением области шарнира, в закрытом положении полностью находится на расстоянии от края 12 проходного отверстия.

Основная пластина 4 удерживающей пластины сварена со стенкой 11 фильтровального мешка пылесоса вдоль сварного шва 13.

В варианте выполнения, показанном на фиг 4, вторая область 6 включает в себя три круговых сегмента, которые закреплены на Т-образной первой области 5. Преобладающая часть площади запорного клапана образована здесь посредством второго материала. В этом варианте выполнения площадь первой области 5 меньше, чем площадь проходного отверстия, определяемая периферийным краем 12. Однако область 5 доходит своими поперечными ребрами до края 12 и прилегает к нему. Благодаря этому даже при большом предварительном напряжении пружины 7 в закрытом состоянии предотвращается дальнейшее вдавливание запорного клапана в проходное отверстие посредством пружины.

Вариант выполнения, показанный на фиг. 5, соответствует варианту выполнения на фиг.3, при этом вторая область содержит множество участков, разделенных прорезями 9. Преимущество участков состоит в том, что несмотря на наличие частицы загрязнений, зажатой между вторым материалом и краем проходного отверстия, при закрытом запорном клапане может быть обеспечено хорошее уплотнение проходного отверстия.

На фиг.6 также показан вид сверху запорного клапана изнутри фильтровального мешка пылесоса. С целью иллюстративности на этом чертеже второй материал не показан. Аналогично варианту выполнения согласно фиг. 3 первая область 5 преобладающим образом выполнена в форме круга. Как видно на фиг.6, площадь первой области 5 здесь также меньше, чем площадь проходного отверстия, определяемая краем 12. В этом варианте выполнения вторая область 5 не доходит до края проходного отверстия 2, за исключением двух расположенных в радиальном направлении поперечных ребер 10.

В закрытом положении поперечные ребра 10 прилегают к краю 12 проходного отверстия 2. Благодаря этому предотвращается дальнейшее вдавливание запорного клапана в проходное отверстие 2 вследствие усилия пружины. На первой области 5 может быть закреплен второй более мягкий материал, например, как это показано на фиг.3 или 5. Вместо поперечных ребер 10 возможно также частичное утолщение второго материала (например, в форме поперечных ребер), чтобы обеспечить соответствующее прилегание к краю проходного отверстия. В этом случае первая область 5 (за исключением области шарнира) не должна доходить до края проходного отверстия 2. В зависимости от предварительного напряжения пружины 7 можно отказаться как от поперечных ребер на первом материале, так и от утолщений во втором материале.

Вместо показанных на фиг. 6 двух поперечных ребер альтернативно может быть предусмотрено лишь одно поперечное ребро или большее количество поперечных ребер.

В показанных вариантах выполнения соответственно предусмотрен лишь один запорный клапан. Альтернативно описанные признаки могут быть применены при наличии двух или большего количества отдельных клапанов, которые описаны, например, в DE 20200804733. При этом каждый из отдельных клапанов может быть снабжен вторым материалом, который, в частности, расположен в той области, где отдельные клапаны соприкасаются в закрытом положении.

1. Удерживающая пластина (1) для фильтровального мешка пылесоса, включающая в себя проходное отверстие (2), основную пластину (4), в которой выполнено проходное отверстие (2), и запорный клапан (3) для закрывания проходного отверстия, который соединен с основной пластиной (4) при помощи шарнира, отличающаяся тем, что запорный клапан включает в себя первую область (5), содержащую первый материал с первой твердостью, и вторую область (6), содержащую второй материал со второй твердостью, при этом вторая твердость меньше, чем первая твердость, вторая область по меньшей мере частично расположена на краю запорного клапана, причем вторая область по меньшей мере частично выполнена вдоль периметра запорного клапана, а второй материал по меньшей мере частично имеет толщину менее 1 мм; при этом второй материал имеет твердость от 25 до 70 единиц по шкале Шора А, предпочтительно по меньшей мере 30 единиц по шкале Шора А и/или максимум 60 единиц по шкале Шора А.

2. Удерживающая пластина по п.1, в которой первым и/или вторым материалом является полимер, в частности первым материалом является термопласт, а вторым материалом является эластомер, в частности термопластичный эластомер.

3. Удерживающая пластина по п.1, в которой второй материал имеет толщину от 0,02 мм до 0,9 мм, в частности от 0,05 мм до 0,2 мм.

4. Удерживающая пластина по п.1, в которой первая область имеет меньшую площадь, чем площадь проходного отверстия.

5. Удерживающая пластина по п.1, в которой посредством второго материала образовано по меньшей мере 50%, предпочтительно по меньшей мере 70% и более предпочтительно по меньшей мере 90% периметра запорного клапана.

6. Удерживающая пластина по п.1, в которой вторая область вдоль периметра запорного клапана по меньшей мере частично выступает за первую область по меньшей мере на 3 мм, предпочтительно по меньшей мере на 5 мм и более предпочтительно по меньшей мере на 7 мм.

7. Удерживающая пластина по п.1, в которой вторая область при закрытом проходном отверстии по меньшей мере частично выступает за край проходного отверстия.

8. Удерживающая пластина по п.1, в которой вторая область содержит множество участков, разделенных прорезями.

9. Удерживающая пластина по п.1, в которой второй материал закреплен на первом материале по направлению закрывания запорного клапана перед первым материалом или позади него.

10. Удерживающая пластина по п.1, в которой при открытом положении запорного клапана второй материал по меньшей мере частично наклонен в направлении проходного отверстия.

11. Удерживающая пластина по п.1, в которой площадь второй области составляет по меньшей мере 20%, предпочтительно по меньшей мере 40% и более предпочтительно по меньшей мере 60% общей площади запорного клапана, и/или в которой площадь первой области составляет максимум 90%, предпочтительно максимум 70% и более предпочтительно максимум 50% общей площади запорного клапана.

12. Удерживающая пластина по п.1, дополнительно включающая в себя пружину (7), при этом запорный клапан поджат в закрытое положение.

13. Удерживающая пластина по одному из пп.1-12, дополнительно включающая в себя уплотнительную закраину (8), которая по меньшей мере частично расположена вдоль периметра проходного отверстия.

14. Фильтровальный мешок пылесоса, включающий в себя удерживающую пластину по одному из пп.1-13.