Установка для очистки дисперсного материала в жидкой среде

Иллюстрации

Показать всеИзобретение относится к устройствам для очистки дисперсных материалов от загрязнений в потоках жидкой среды, в том числе от радиоактивных загрязнений. Установка для ультразвуковой обработки дисперсного материала в жидкой среде содержит цилиндрический корпус, на внешней стороне которого расположены ультразвуковые излучатели, а в полости цилиндрического корпуса имеются насадки с перфорациями, каждая насадка выполнена в виде шнека, укрепленного на центральном стержне или к стенке корпуса. В корпусе расположены патрубки для ввода реагентов, секция с входным патрубком для подачи обрабатываемого материала и выходными патрубками для выхода шлама, а также коническая часть со сливным патрубком и патрубками для ввода реагентов. Стержень выполнен полым, и в полости стержня имеются ультразвуковые излучатели с волноводами радиального излучения. Насадки имеют определенные размеры перфораций. Нижние насадки имеют более крупные перфорации в сравнении с верхними насадками. Стержень одним из своих концов прикреплен к вибратору или приводу вращательного движения. Технический результат - повышение эффективности процесса очистки дисперсного материала. 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам для очистки дисперсных материалов в потоках жидкой среды от загрязнений, в том числе радиоактивных.

Известна установка ультразвуковой обработки дисперсного материала в жидкой среде, содержащая цилиндрический корпус с патрубками для подачи реагентов, коническую часть, насадки, сливной патрубок, при этом установка также содержит секцию с входными патрубками для подачи обрабатываемого материала, выходными патрубками для шлама, а к цилиндрическому корпусу с внешней стороны крепятся ультразвуковые излучатели. Коническая часть и секция с входным патрубком для подачи материала и выходными патрубками для шлама имеют акустическую развязку с цилиндрическим корпусом, являющимся резонатором ультразвуковых колебаний, а насадки имеют перфорации. Патрубки для подачи реагентов в противотоке обрабатываемому материалу расположены на различной высоте для подачи различных реагентов.

RU №2010130517, МПК В03В 5/62.

Недостатками известной установки для очистки дисперсного материала являются низкие функциональные свойства.

Известна установка для очистки дисперсного материала в жидкой среде, содержащая цилиндрический корпус со сливным патрубком и насадками с перфорациями, секцию с входным патрубком для подачи обрабатываемого материала, ультразвуковые излучатели, прикрепленные к внешней стороне цилиндрического корпуса.

«Влияние кавитации на технологические свойства рудного и нерудного материального сырья» Макавецскас А.Р. и др. «Цветные металлы», 2007 г., №3, стр.87-92.

Недостатками известной установки для очистки дисперсного материала в жидкой среде являются низкая эффективность процессов очистки в данной конструкции.

Задача, на решение которой направлена предлагаемая конструкция устройства, - повышение эффективности процессов очистки дисперсного материала, расширение функциональных свойств.

Технический результат достигается тем, что установка для очистки дисперсного материала в жидкой среде содержит цилиндрический корпус со сливным патрубком и насадками с перфорациями, секцию с входным патрубком для подачи обрабатываемого материала, ультразвуковые излучатели, прикрепленные к внешней стороне цилиндрического корпуса, при этом также содержит патрубки для подачи реагентов, а насадки выполнены в виде шнека с перфорациями и в различных вариантах имеют жесткое скрепление с корпусом или (и) со стержнем или соединены со стержнем и с корпусом через эластичную прокладку. Стержень выполнен полым, и в полости стержня имеются также ультразвуковые излучатели с волноводами радиального излучения, а стержень крепится к вибратору или к приводу вращательного движения.

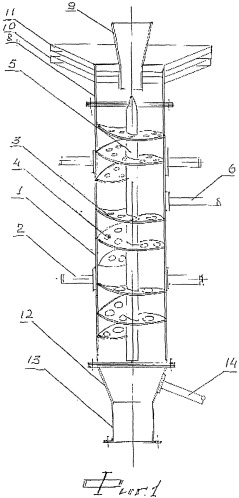

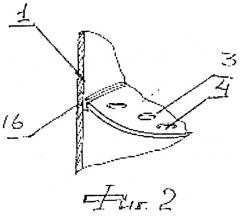

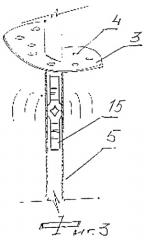

На чертеже показана установка:

на фиг.1 - общий вид,

на фиг.2 - элемент насадки, отделенной от корпуса эластичной прокладкой,

на фиг.3 - элемент насадки, укрепленной на полом стержне, в котором имеются ультразвуковые излучатели.

Установка для ультразвуковой очистки дисперсного материала в жидкой среде содержит цилиндрический корпус 1, на внешней стороне которого расположены ультразвуковые излучатели 2, а в полости цилиндрического корпуса 1 имеются насадки 3 с перфорациями 4, каждая насадка 3 выполнена в виде шнека, укрепленного на центральном стержне 5 или (и) на стенке корпуса 1. В корпусе 1 расположены: патрубки 6 для ввода реагентов, секция 8 с входным патрубком 9 для подачи обрабатываемого материала и выходными патрубками 10 и 11 для выхода шлама, а также коническая часть 12 со сливным патрубком 13 и патрубками 14 для ввода реагентов. Каждая из насадок 3 в виде шнека имеет определенную длину и размер шага, а также определенные размеры перфораций 4, при этом самые малые размеры перфораций 4 имеет верхняя насадка 3, и чем ниже насадки 3, тем более крупные по размерам перфорации 4.

Стержень 5 выполнен полым, а в полости стержня 5 имеются ультразвуковые излучатели 15 с волноводами излучения в радиальном направлении (излучатели Кошкура). Насадки 3 в различных вариантах имеют жесткое скрепление с корпусом 1 или (и) со стержнем 5 или соединены со стержнем 5 и с корпусом 1 через эластичную прокладку 16.

Стержень одним из своих концов прикреплен к вибратору или приводу, выполненному с возможностью вращения (на чертеже не показаны), в этом варианте насадки 3 крепятся жестко только к стержню 5. При определенных параметрах корпуса и частоты ультразвуковых колебаний цилиндрический корпус 1 и (или) полый стержень 5 резонируют и являются резонаторами ультразвуковых колебаний.

Принцип действия установки следующий. Обрабатываемый материал через входной патрубок 9 поступает в полость цилиндрического корпуса 1 и, перемещаясь вдоль цилиндрического корпуса 1 через перфорированные насадки 3 в противотоке реагентов, очищается от поверхностных загрязнений. При этом через патрубки 6 и 14 подаются различные реагенты, например щелочной и кислотной сред, движущиеся в противотоке навстречу обрабатываемому материалу, что обеспечивает химическое взаимодействие с реагентами различных по типу загрязнений обрабатываемого материала.

В процессе очистки обрабатываемого материала разной фракции наиболее мелкие фракции сквозь перфорации 4 в насадках 3 перемещаются вниз к сливному патрубку 13, в то время как более крупные фракции медленно перемещаются по поверхности насадок 3, выполненных в виде шнека, так как они по размерам крупнее перфораций 4 на определенных верхних насадках 3. Причем чем крупнее фракции материала, тем более длительный период их пребывания в корпусе 1, тем больше времени проходят они процесс очистки от загрязнений. Полый стержень 5 вибрирует, если он соединен с вибратором, или вращается, если соединен с приводом вращения.

Одновременно на обрабатываемый материал, перемещающийся в полости цилиндрического корпуса 1, воздействует акустическое поле ультразвуковой частоты, образуя кавитационные процессы, тем самым способствуя эффективной очистке обрабатываемого материала и от загрязнений в виде шлама, который под действием потока среды отводится к выходным патрубкам 10 и 11. Очищенный материал поступает к сливному патрубку 13. Реагенты, подаваемые в полость цилиндрического корпуса 1 через патрубки 6 и 14, строго дозированы, имеют определенное давление, обеспечивающее перемещение обрабатываемого материала вниз, а более легких шламов - вверх, к выходящим патрубкам.

Конструкция установки позволяет качественно очищать дисперсный материал различной фракции от загрязнений, в том числе радиоактивных.

1. Установка для очистки дисперсного материала в жидкой среде, содержащая цилиндрический корпус со сливным патрубком и насадками с перфорациями, секцию с входным патрубком для подачи обрабатываемого материала, ультразвуковые излучатели, прикрепленные к внешней стороне цилиндрического корпуса, отличающаяся тем, что снабжена стержнем, выполненным полым, и в полости стержня имеются также ультразвуковые излучатели с волноводами радиального излучения, а нижние насадки имеют более крупные перфорации в сравнении с верхними насадками.

2. Установка по п.1, отличающаяся тем, что насадки крепятся на стенке корпуса или (и) на стержне.

3. Установка по п.1, отличающаяся тем, что насадки имеют жесткое скрепление с корпусом.

4. Установка по п.1, отличающаяся тем, что насадки имеют жесткое скрепление со стержнем.

5. Установка по п.1, отличающаяся тем, что насадки соединены со стержнем и с корпусом через эластичную прокладку.

6. Установка по п.1, отличающаяся тем, что стержень крепится к вибратору или к приводу вращательного движения.

7. Установка по п.1, отличающаяся тем, что насадки выполнены в виде шнека с перфорациями определенного размера.