Измельчитель

Иллюстрации

Показать всеИзобретение относится к области измельчения материалов и предназначено для дробления и тонкого измельчения различных материалов: радиоэлектронного лома, зерновых материалов, коры и хвои хвойных и лиственных деревьев, а также трав. Измельчитель содержит ротор, статор и ножи, закрепленные в роторе и статоре. Ножи выполнены с двумя режущими кромками - торцевой и радиальной. Торцевая режущая кромка ножа ротора или статора перпендикулярна радиальной режущей кромке, обращена к рабочей торцевой поверхности статора или ротора и выполнена касательной к торцевой плоскости, принадлежащей торцевой поверхности ротора или статора. Радиальная режущая кромка ножа параллельна оси вращения ротора или статора и удалена от его центра до габаритной окружности на расстояние радиуса ротора или статора. Ножи установлены в головках с минимально возможным зазором между радиальной режущей кромкой и внутренней цилиндрической поверхностью корпуса, равным 0,02-0,05 мм. Ротор и статор установлены с зазором между их торцевыми поверхностями, равными 0,02-0,05 мм. 1 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к области измельчения материалов и предназначено для среднего и мелкого дробления и мелкого и тонкого помола: радиоэлектронного лома, стекол, керамики и др.; а также мелкого дробления и тонкого помола зерновых материалов: пшеницы, ячменя, ржи, гречихи, сои и др.; также для среднего дробления и мелкого помола: коры и хвои хвойных и лиственных деревьев; также для дробления и помола трав: золотого корня, мать и мачехи, девятильника, бессмертника, подорожника, крапивы и др.

Известны жерновые измельчители (П.М. Сиденко. Измельчение в химической промышленности. М., Издательство «Химия», 1977, фиг.70, фиг.71, стр.108), в которых основными рабочими элементами (фиг.70) являются два каменных круга, называемых жерновами. Один из жерновов (нижний либо верхний) приводится во вращательное движение вокруг своей оси, а второй выполнен неподвижным. Верхний жернов за счет своей массы прижимается к нижнему подвижному жернову. Предназначенный для измельчения материал через воронку поступает внутрь верхнего жернова, а затем центробежными силами, а также с помощью выполненных на торцовых поверхностях жерновов, канавок затягивается между жерновами и измельчается.

Недостаток жерновых измельчителей состоит в том, что каменные жернова имеют низкую твердость, вследствие чего происходит интенсивный износ.

Известны измельчители (RU 2365694, МПК D21D 1/30, опуб. 27.08.2009, бюл. №24, RU 2365695, МПК D21D 1/30, В02С 7/12, опуб. 27.08.2009, бюл. №24), содержащие неподвижный диск (статор) и вращающийся диск (ротор), на торцовых рабочих поверхностях которых выполнены канавки различного направления - гарнитуры.

Недостаток этих измельчителей, как и жернового измельчителя, состоит в том, что износ режущих кромок канавок вызывает не только уменьшение производительности измельчителя, но и изменение измельчаемой фракции материала. Поэтому они не могут быть использованы для дробления и тонкого измельчения радиоэлектронного лома, стекол, керамики и других твердых материалов, и дробления, и мелкого измельчения материалов растительного происхождения.

Известно устройство для измельчения отходов производства (RU 2471120, МПК F23G 5/033), содержащее ротор, статор, питатель и ножи, закрепленные в головках с помощью клина и винта. Ножи имеют три режущих кромки: одну главную и две вспомогательных. Высота головки составляет 0,8-1,5 диаметра головки. Главная режущая кромка параллельна оси вращения головки, а вспомогательные режущие кромки перпендикулярны к главной режущей кромке ножа. Длина главной режущей кромки на 40-50 мм больше высоты головки, а длина вспомогательной режущей кромки на 10-20 мм больше радиуса головки. Угол заточки ножей составляет 6-45°.

Недостаток известного устройства для измельчения отходов производства состоит в том, что оно не может быть использовано для дробления радиоэлектронного лома и других материалов, твердость которых может быть равна или больше, чем твердость ножей.

Замена материала ножей, обладающих недостаточно высокой твердостью на материал с более высокой твердостью, является нецелесообразной по конструктивным, технологическим и экономическим соображениям, так как ножи по патенту №2471120 имеют необоснованно большие габаритные размеры. Поэтому размеры ножей в заявляемом измельчителе значительно уменьшены и соответствуют длине, равной 32 мм, ширине, равной 17 мм, и толщине, равной 10 мм стандартной пластины твердого сплава ВК-8 или Т5К10. Это позволяет сократить высоту головки (ротора-статора) до ширины пластины твердого сплава а-с (рис.1).

Изобретение решает задачу увеличения производительности и повышения качества дробления и тонком измельчении материалов.

Технический результат заключается в следующем: расширении технологических возможностей измельчителя за счет расширения наименований материалов, пригодных для измельчения, и повышении качества измельчения.

Для достижения указанного технического результата в измельчителе, содержащем ротор, статор и ножи, закрепленные в роторе и статоре при помощи клиньев и винтов, новым является конструкция ножа (зуба), который выполнен с двумя режущими кромками торцевой (главной) а-в и радиальной (вспомогательной) а-с, при этом торцевая режущая кромка ножа ротора или статора перпендикулярна радиальной режущей кромке и обращена к рабочей торцевой поверхности статора или ротора и выполнена касательной к торцевой плоскости, принадлежащей торцевой поверхности ротора или статора, радиальная режущая кромка ножа параллельна оси вращения ротора или статора и удалена от его центра до габаритной окружности на расстояние радиуса ротора или статора, ножи установлены в головках с минимально возможным зазором, равным 0,02 - 0,05 мм между радиальной режущей кромкой и внутренней цилиндрической поверхностью корпуса, ротор и статор установлены с зазором между их торцевыми поверхностями, равными 0,02 -0,05 мм.

Угол заострения режущих кромок составляет 3-60°.

На торцевых рабочих поверхностях ротора и статора выполнены радиальные канавки, на цилиндрических поверхностях сегментные фаски.

Измельчение материала осуществляется в стесненном состоянии, которое образуется при взаимодействии двух противоположных движений материалов, где одно движение направлено от центра к периферии ротора (статора), за счет центробежных сил, а второе движение направлено с периферии к центру ротора (статора) за счет ножей вращающегося ротора.

При работе измельчителя пересекающиеся режущие кромки ножей подобно ножницам режут «стригут» материал в одной точке, перемещающейся с периферии к центру ротора (статора) по лезвиям ножей.

Выполнение сегментных фасок на цилиндрических поверхностях ротора и статора позволяет увеличить скорость выгрузки измельченного материала из измельчителя, что обеспечивает среднее и мелкое дробления материала.

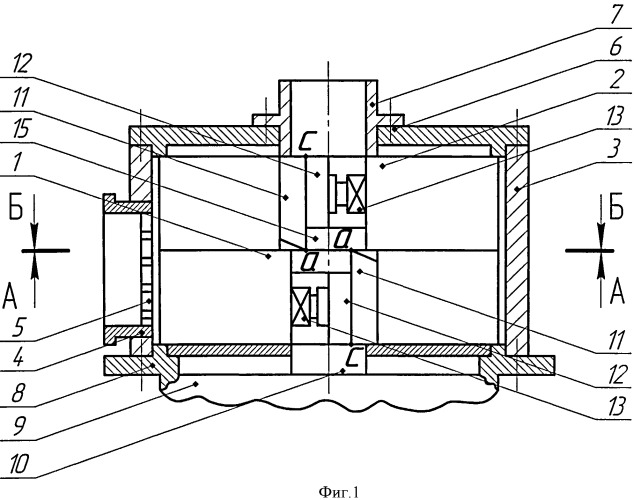

На фиг.1 показан измельчитель, общий вид;

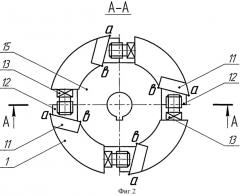

на фиг.2 - сечение А-А на фиг.1, без корпуса 3;

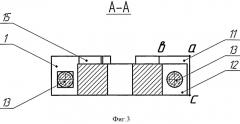

на фиг.3 - сечение А-А на фиг.2;

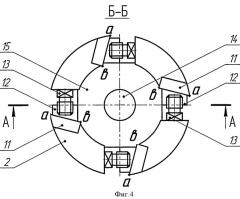

на фиг.4 - сечение Б-Б на фиг.1, без корпуса 3;

на фиг.5 - сечение А-А на фиг.4;

на фиг.6 показан ротор с сегментными фасками;

на фиг.7 - сечение А -А на фиг.6;

на фиг.8 показан статор с сегментными фасками;

на фиг.9 - сечение А-А на фиг.8;

на фиг.10 показан ротор (справа) и статор;

на фиг.11 показан ротор (справа) и статор с сегментными фасками.

Измельчитель состоит из ротора 1 и статора 2 (фиг.1), установленных в цилиндрическом корпусе 3. На цилиндрической поверхности корпуса 3 выполнено отверстие, в котором установлен штуцер 4 с решеткой 5, предназначенный для выгрузки измельченного материала из измельчителя. На верхней части корпуса 3 закреплена крышка 6, в центре которой закреплен штуцер 7 для загрузки измельчителя исходным материалом, предназначенным для измельчения. Нижняя часть корпуса 3 жестко связана с фланцем 8 электродвигателя 9. На валу 10 электродвигателя 9 при помощи шпоночного соединения закреплен ротор 1. Статор 2 жестко связан с крышкой 6. На роторе 1 и статоре 2 закреплены ножи 11 при помощи клиньев 12 и винтов 13. Угол заострения режущих кромок составляет 3-60°. Ножи 11 изготовлены из твердых сплавов ВК8 и Т5К10. Количество ножей в статоре и роторе может быть 2, 3 и 4. Использование числа ножей более четырех нецелесообразно как по технологическим, так и по конструктивным соображениям.

Ножи 11 имеют две режущие кромки: торцевую (главную) а-в (фиг.2, фиг.4, фиг.6 и фиг.8) и радиальную (вспомогательную) а-с (фиг.1, фиг.3, фиг.5, фиг.7 и фиг.9).

Торцевая (главная) режущая кромка ножа 11 ротора 1 или статора 2 перпендикулярна радиальной (вспомогательной) режущей кромке и обращена к рабочей торцевой поверхности статора 2 или ротора 1, соответственно.

Радиальная (вспомогательная) режущая кромка ножа 11 ротора 1 или статора 2 параллельна оси вращения ротора 1 или статора 2 и удалена от его центра до габаритной окружности на расстояние радиуса ротора 1 или статора 2.

Ножи 11 установлены в головках с минимально возможным зазором, равным 0,02-0,05 мм между радиальной режущей кромкой а-с и внутренней цилиндрической поверхностью корпуса 3,

Торцевая режущая кромка ножей 11 ротора 1 или статора 2 выполнена касательной к торцевой плоскости, принадлежащей торцевой поверхности ротора 1 или статора 2. Ротор 1 и статор 2 установлены с зазором между их торцевыми поверхностями равными 0,02 -0,05 мм.

В центре статора 2 выполнено отверстие 14. На торцевых рабочих поверхностях ротора 1 и статора 2 выполнены радиальные канавки 15 для накопления материала и подачи его в зону резанья.

Для среднего и мелкого дробления на цилиндрических торцовых поверхностях ротора 1 и статора 2 выполнены сегментные фаски 16.

Измельчитель работает следующим образом. Перед пуском измельчителя для дробления материала в корпусе 3 устанавливают ротор 1 и статор 2. При работе измельчителя измельчаемый материал подается из штуцера 7 в центральное отверстие 14 статора 2 (фиг.1), из которого поступает в радиальные канавки 15, из которых центробежными силами вытесняется в зону измельчения, где режущие кромки ножей 11 ротора 1 и статора 2 подобно ножницам режут «стригут» материал в одной точке, перемещающейся с периферии к центру ротора 1 (статора 2).

Измельчение материала осуществляется главными режущими кромками ножей 11 ротора 1 и статора 2, пересекающимися в одной точке, перемещающейся от точки а к точке в. Начинается резание в точке а и заканчивается в точке в. При этом измельчаемый материал в зоне измельчения находится в стесненном состоянии. Стесненное состояние образуется от движения материала, за счет центробежных сил и от движения материала с периферии к центру ротора 1, за счет ножей 11 вращающегося ротора 1. Измельченный материал выбрасывается в бункер через отверстия решетки 5 штуцера 4.

За счет измельчения материала в стесненном состоянии степень измельчения увеличивается в 2-5 раз, чем при свободном измельчении.

1. Измельчитель, содержащий ротор, статор и ножи, закрепленные в роторе и статоре при помощи клиньев и винтов, отличающийся тем, что ножи выполнены с двумя режущими кромками торцевой и радиальной, при этом торцевая режущая кромка ножа ротора или статора перпендикулярна радиальной режущей кромке, обращена к рабочей торцевой поверхности статора или ротора и выполнена касательной к торцевой плоскости, принадлежащей торцевой поверхности ротора или статора, радиальная режущая кромка ножа параллельна оси вращения ротора или статора и удалена от его центра до габаритной окружности на расстояние радиуса ротора или статора, ножи установлены в головках с минимально возможным зазором, равным 0,02-0,05 мм, между радиальной режущей кромкой и внутренней цилиндрической поверхностью корпуса, ротор и статор установлены с зазором между их торцевыми поверхностями, равным 0,02-0,05 мм.

2. Измельчитель по п.1, отличающийся тем, что на торцевых рабочих поверхностях ротора и статора выполнены радиальные канавки, а на цилиндрических поверхностях сегментные фаски.