Способ восстановления изношенных поверхностей металлических деталей

Иллюстрации

Показать всеИзобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию, и может быть использовано для ремонта деталей машин. В способе на изношенную поверхность детали наносят покрытие путем электроэрозионного легирования с помощью электрода, после чего полученную поверхность покрывают металлополимерным материалом, обеспечивают его последующую полимеризацию и осуществляют финишную обработку нанесенного слоя металлополимерного материала. При этом электроэрозионным легированием покрытие наносят в режимах с энергией разряда 0,036-6,8 Дж, обеспечивающих шероховатость поверхности покрытия от 1 до 200 мкм и более, а финишную обработку осуществляют методом электроэрозионного легирования графитовым электродом. Изобретение позволяет повысить качество, долговечность, износостойкость и надежность поверхности восстанавливаемых металлических деталей. 2 з.п. ф-лы, 3 ил., 3 пр.

Реферат

Изобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию, и может быть использовано для ремонта деталей машин.

Важнейшими задачами ремонтно-обслуживающего производства являются поддержание работоспособности, восстановление ресурса машин и оборудования, обеспечение их высокой надежности и возможности эффективного использования. Для решения этих задач предусматривается улучшение качества ремонта за счет внедрения современных методов его организации и оптимальных технологических процессов упрочнения и восстановления деталей. Ресурс восстановленных деталей, как правило, значительно выше благодаря использованию эффективных способов восстановления и улучшенным свойствам упрочненных поверхностей.

Современная упрочняющая технология располагает многочисленными методами улучшения структуры и свойств поверхностного слоя деталей, каждый из которых имеет оптимальные области применения, достоинства и недостатки.

Известен способ электроэрозионного легирования (ЭЭЛ), все более широко применяющийся в промышленности для повышения износостойкости и твердости поверхностей деталей машин, в том числе и работающих в условиях повышенных температур и агрессивных сред, для повышения жаро - и коррозионной стойкости, а также для восстановления изношенных поверхностей деталей машин при ремонте и др. [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - с.3, 4, 13, 19].

ЭЭЛ поверхности - это процесс перенесения материала на обрабатываемую поверхность искровым электрическим разрядом. Метод имеет ряд специфических особенностей:

- материал анода (легирующий материал) может образовывать на поверхности катода (легируемая поверхность) чрезвычайно прочно сцепленный с поверхностью слой покрытия, в этом случае не только отсутствует граница раздела между нанесенным материалом и металлом основы, но происходит даже диффузия элементов анода в катод;

- легирование можно осуществлять в строго указанных местах (радиусом от долей миллиметра и более), не защищая при этом остальную поверхность детали;

- технология электроэрозионного легирования металлических поверхностей очень проста, а необходимая аппаратура малогабаритна и транспортабельна.

Несмотря на то что ЭЭЛ положительно влияет на износостойкость поверхностного слоя, его недостатки нередко ограничивают внедрение данной технологии для широкого круга деталей машин. К таким недостаткам относятся: увеличение шероховатости поверхности изделий после ЭЭЛ, неравномерность поверхностного упрочнения, отрицательное влияние эрозионного разряда на усталостные свойства изделий и др.

В основу изобретения поставлена задача усовершенствования способа восстановления поверхности изношенных металлических деталей за счет использования интегрированной технологии для повышения их качества, долговечности, износостойкости и надежности.

Поставленную задачу решают тем, что в способе восстановления изношенных поверхностей металлических деталей, включающем нанесение на изношенную поверхность детали покрытия электроэрозионным легированием с помощью электрода, покрытие полученной поверхности металлополимерным материалом с последующей его полимеризацией, после чего осуществление финишной обработки нанесенного слоя металлополимерного материала, согласно изобретению покрытие электроэрозионным легированием наносят в режимах, которые определяются энергией разряда 0,036-6,8 Дж, при которых обеспечивается заданная шероховатость поверхности покрытия, составляющая от 1 до 200 мкм и более, а финишную обработку осуществляют методом электроэрозионного легирования графитовым электродом.

При дополнительном нанесении, по крайней мере, одного повторного слоя металлополимерного материала на уже полимеризованный слой металлополимерного материала его предыдущий слой зачищают и обезжиривают.

Дополнительную финишную обработку нанесенного слоя металлополимерного материала могут осуществлять механическим методом, например шлифованием или лезвийной обработкой, на глубину, обеспечивающую получение поверхности, включающей заданное соотношение площадей металлических участков и зон из металлополимерного материала.

Заявляемый способ решен применением интегрированной технологии, включающей в себя метод ЭЭЛ с последующим нанесением МПМ.

Технология ремонта оборудования с помощью МПМ обладает следующими свойствами:

- хорошей адгезией с металлом;

- близкими к металлу деформационными характеристиками;

- незначительным изменением свойств с изменением температуры;

- минимальной усадкой при отвердевании;

- стойкостью к воздействию внешних факторов;

- отсутствием внешних выделений, воздействующих на металл;

- минимальной подготовкой поверхности;

- отвердеванием без давления и без повышенных температур;

- длительным сроком эксплуатации без изменения механических свойств;

- экологической безопасностью [А.А.Ищенко. Технологические основы восстановления промышленного оборудования современными полимерными материалами. - Мариуполь: ПГТУ, 2007. - с.9].

Для достижения хорошей адгезии металлополимерного материала с поверхностью обрабатываемого изделия на последнем необходимо создать соответствующую шероховатость. Необходимая шероховатость поверхности перед нанесением МПМ может быть достигнута специальной механической зачисткой, например, с помощью абразивного круга, напильника, наждачной бумаги, фрезерования или путем использования иглофрезы [А.А.Ищенко. Технологические основы восстановления промышленного оборудования современными полимерными материалами. - Мариуполь: ПГТУ, 2007. - с.52].

Кроме того, соответствующую шероховатость можно создать благодаря выбору соответствующего режима легирования.

Учитывая характерные особенности метода ЭЭЛ, а также то, что, варьируя режимы легирования, можно в широких пределах изменять шероховатость поверхности (Rz) от 1 до 200 мкм и более, для восстановления деталей используют интегрированную технологию, включающую в себя метод ЭЭЛ с последующим нанесением МПМ.

В данном случае отдельно взятые технологии восстановления деталей (метод ЭЭЛ и метод нанесения МПМ) ни в коей мере не снижают достоинств друг друга, напротив, дополняя друг друга, они устраняют недостатки, присущие каждой в отдельности.

Преимущества интегрированной технологии ЭЭЛ+МПМ следующие:

- сплошность поверхности - 100%;

- шероховатость значительно ниже, чем при ЭЭЛ;

- твердость значительно выше, чем у МПМ;

- благодаря возможности нанесения методом ЭЭЛ покрытия с использованием большой гаммы материалов (возможно применение любых токопроводящих материалов) можно в широких пределах изменять механические, термические, электрические и другие свойства рабочих поверхностей деталей;

- попадание полимерного материала во впадины и микронеровности восстанавливаемой детали исключает вероятность образования очагов коррозии в этих впадинах, не заполненных полимерным материалом;

- износостойкость, надежность и долговечность восстановленных деталей выше, чем при восстановлении с использованием отдельно взятых технологий, указанных выше.

При использовании интегрированной технологии возможны различные варианты формирования структуры восстановленного поверхностного слоя.

Изобретение поясняется схемами.

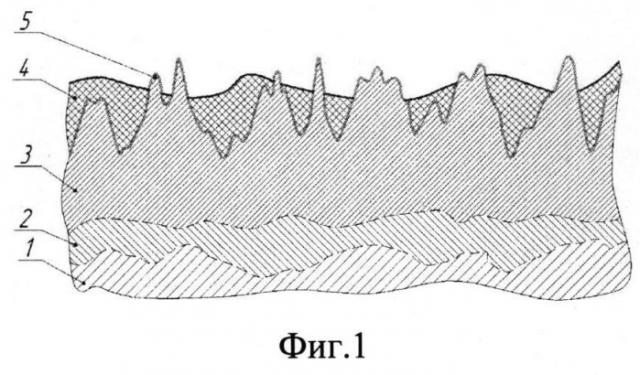

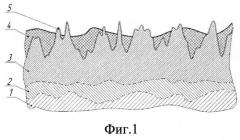

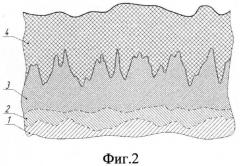

На Фиг.1, Фиг.2, Фиг.3 изображены схемы структуры восстановленного поверхностного слоя детали.

Восстановленная поверхность металлической детали содержит поверхность 1 детали до восстановления, переходной слой 2, слой 3 покрытия, нанесенного ЭЭЛ, поверхностный слой 4 из МПМ, выступы 5 шероховатости.

Изобретение поясняется конкретными примерами выполнения способа.

Пример 1 (Фиг.1).

На изношенную поверхность 1 детали методом ЭЭЛ наносят слой 3 покрытия, нанесенного ЭЭЛ, из любого твердого износостойкого металла. При этом между нанесенным металлом и деталью образуется переходной слой 2, представляющий собой взаимное диффузионное проникновение элементов анода и катода.

Слой 3 наносят ЭЭЛ, варьируя энергию разряда в диапазоне от 0,036 до 6,8 Дж. С ростом энергии разряда увеличивается толщина слоя 3 покрытия, наносимого ЭЭЛ, и шероховатость поверхности. При этом толщина слоя 3 может изменяться в зависимости от характера взаимодействия анода и катода (установки с ручным вибратором типа «Элитрон 52-А» и механизированный установки с многоэлектродными головками типа «Элитрон-347» или «ЭИЛ-9») в первом случае - от 0,01 до 0,25 мм и во втором - от 0,05 до 2,0 мм, а высота микронеровностей (Rz) при этом изменяется от 8,5 до 155,8 мкм и от 20 до 200 мкм. При использовании в качестве электрода нержавеющей стали аустенитного класса 12Х18Н10Т или высокопрочной нержавеющей стали ВНС-2 (08Х15Н5Д2Т) за один проход толщина покрытия может достигать 0,6 мм. Шероховатость поверхности в этом случае может составлять 300 мкм за один проход при энергии разряда в диапазоне от 0,036 до 6,8 Дж. После этого на поверхность ЭЭ наносят слой 4 из МПМ.

Нанесение материала является одной из операций, определяющих как качество образованных адгезионных связей, так и долговечность восстановленной детали. Первый слой 4 металлополимера тщательно втирают лопаткой или шпателем в поверхность восстанавливаемой детали. Попадание при таком втирании металлополимерного материала во впадины и микронеровности восстанавливаемой детали, с одной стороны, обеспечивает улучшение адгезии, а с другой - исключает вероятность образования очагов коррозии в этих впадинах, не заполненных металлополимерным материалом.

Если сформированной толщины восстанавливаемого поверхностного слоя 4 детали достаточно, то потребность в нанесении второго и последующих слоев 4 отпадает. После застывания МПМ выступы 5 шероховатостей могут быть удалены ЭЭЛ с использованием графитового электрода. МПМ не является проводником электрического тока, поэтому при ЭЭЛ электрический разряд будет протекать между графитовым электродом и выступами 5 шероховатостей, в результате чего последние будут разрушаться, что приведет к снижению уровня шероховатости восстановленного поверхностного слоя детали.

Пример 2 (Фиг.2).

В случае, если толщины восстановленного по первому примеру поверхностного слоя 4 детали недостаточно, то ее можно увеличить за счет нанесения последующих слоев 4 из МПМ. Все последующие слои наносят без приложения каких-либо усилий, при этом исключено образование полостей, заполненных воздухом.

Если ранее нанесенный слой 4 еще не затвердел, то следующий слой 4 можно наносить, будучи уверенным, что получим однородный гомогенный слой металлополимера. Если же полимеризация ранее нанесенного слоя уже произошла, то для соединения вновь наносимого слоя со старым поверхность последнего необходимо зачистить и обезжирить, а затем втереть вновь наносимый слой 4 с помощью шпателя. Затвердевший металлополимерный материал можно обрабатывать любым из известных способов, включая шлифование или обработку лезвийным инструментом [А.А.Ищенко. Технологические основы восстановления промышленного оборудования современными полимерными материалами. - Мариуполь: ПГТУ, 2007. - с.55, 56].

Пример 3 (Фиг.3).

Для деталей, работающих в более ужесточенных режимах работы и требующих более высоких механических характеристик, их восстановление осуществляют по первому способу таким образом (фиг.2), чтобы после их механической обработки в размер (шлифовки или лезвийной обработки) поверхность детали состояла бы из отдельных металлических участков и зон из МПМ 4. В данном случае, по мере увеличения глубины обработки, площадь участков поверхности из МПМ будет уменьшаться, а участков, сформированных методом ЭЭЛ, соответственно, возрастать. Варьируя режимы ЭЭЛ (энергию разряда) и используя необходимое оборудование, обеспечивающее тот или иной характер взаимодействия анода и катода (установки с ручным вибратором или механизированные установки с многоэлектродными головками), можно управлять соотношением площадей слоев 4 поверхности из МПМ и поверхности слоев, сформированной методом ЭЭЛ.

1. Способ восстановления изношенных поверхностей металлических деталей, включающий нанесение на изношенную поверхность детали покрытия электроэрозионным легированием с помощью электрода, покрытие полученной поверхности металлополимерным материалом с последующей его полимеризацией и осуществление финишной обработки нанесенного слоя металлополимерного материала, отличающийся тем, что покрытие электроэрозионным легированием наносят в режимах с энергией разряда 0,036-6,8 Дж, обеспечивающих заданную шероховатость поверхности покрытия, составляющую от 1 до 200 мкм и более, а финишную обработку осуществляют методом электроэрозионного легирования графитовым электродом.

2. Способ по п.1, отличающийся тем, что на полимеризованный слой металлополимерного материала повторно наносят, по крайней мере, один слой металлополимерного материала, при этом предыдущий слой зачищают и обезжиривают.

3. Способ по п.1, отличающийся тем, что финишная обработка нанесенного слоя металлополимерного материала также включает обработку механическим методом, например шлифованием или лезвийной обработкой, на глубину, обеспечивающую получение поверхности, имеющей заданное соотношение площадей металлических участков и зон из металлополимерного материала.