Жидкостный ракетный двигатель

Иллюстрации

Показать всеИзобретение относится к ракетной технике и может быть использовано при изготовлении ракетных установок с четырехкамерным жидкостным ракетным двигателем. Жидкостный ракетный двигатель, включающий четыре камеры, закрепленные на раме, прикрепленный к раме турбонасосный агрегат, имеющий турбину, насосы окислителя и горючего, тепловую защиту, трубопроводы подачи окислителя и горючего в газогенератор и камеры двигателя, согласно изобретению, содержит раму, выполненную в виде цельносварной пространственной фермы, состоящей из привалочного и нижнего шпангоутов, соединенных между собой стержнями, при этом к нижнему шпангоуту прикреплены траверсы с подшипниками, в которые вставлены цапфы камер для их поворота вокруг оси качания, кроме того, двигатель содержит четыре изогнутых магистрали подачи окислительного газа, единый концевой коллектор которых соединен с выходом турбины, а восемь других колен - с соответствующими головками камер, причем в магистралях перпендикулярно оси качания камер расположены блоки гибких трубопроводов с сильфонами, одним стыком соединенные с неподвижной частью магистрали, а другим - с ее подвижной частью, входящей в качающийся в одной плоскости блок камеры. Изобретение обеспечивает повышение эффективности управления вектором тяги, увеличение удельного импульса тяги, улучшение силовой конструкции двигателя. 11 з.п. ф-лы, 28 ил.

Реферат

Изобретение относится к ракетной технике и может быть использовано при изготовлении ракетных установок с четырехкамерным жидкостным ракетным двигателем.

В ракетной технике известны и нашли распространение многокамерные жидкостные ракетные двигатели для применения в ракетоносителях разнообразного назначения как пилотируемых, так и непилотируемых систем.

Известен жидкостный ракетный двигатель (ЖРД), который включает две камеры, закрепленные на раме, прикрепленный к раме турбонасосный агрегат, имеющий турбину, насосы окислителя и горючего, трубопроводы подачи окислителя и горючего в газогенератор и камеры двигателя. Рама двигателя выполнена разборной и содержит две зеркально симметричные секции, имеет опоры для восприятия усилий от двигателя и пяты для крепления рамы к корпусу ракеты. Двигатель содержит раздвоенный изогнутый трубопровод подачи высокотемпературного окислительного газа, единый концевой участок, который соединен с выходом турбины, а два других колена - соответствующими камерами через сильфонные компенсаторы, являющиеся узлами качания камер (Патент РФ №2158838, МПК F02K 9/42, опубл. 10.11.2000 г.).

Недостатками данного технического решения являются:

- несимметричное расположение турбонасосного агрегата (ТНА) относительно камер в плане (он смещен в сторону), что вызывает, в свою очередь, смещение центра масс двигателя относительно оси ракеты и ухудшает его массово-центровочные характеристики;

- незамкнутость рамы двигателя по его привалочной плоскости, вследствие чего снижается ее прочность и жесткость при автономном расположении двигателя (вне ракеты) при транспортировании и монтажных работах.

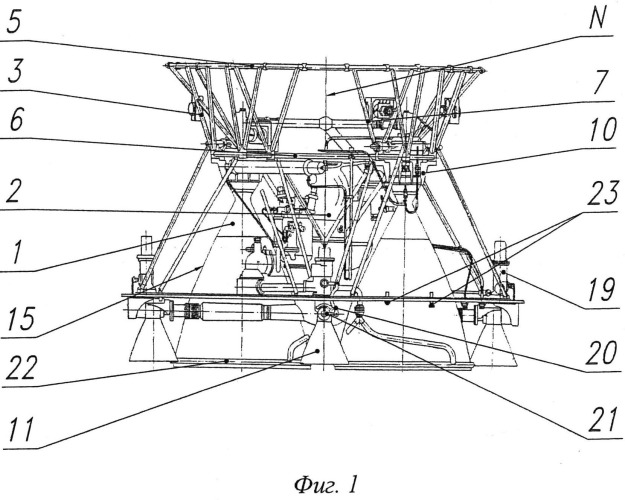

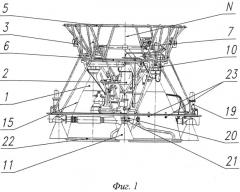

Известен жидкостный ракетный двигатель, который содержит симметрично расположенные четыре камеры 1 относительно оси N двигателя, размещенный между ними турбонасосный агрегат 2 по оси двигателя, закрепленные на раме 3, трубопроводы подачи окислителя и горючего в газогенератор 4 и камеры 1. Силовым элементом двигателя, воспринимающим статические и динамические нагрузки, является рама 3, которая представляет собой цельносварную пространственную ферму, состоящую из привалочного 5 и нижнего 6 шпангоутов, а также из трубчатых стержней 7 между ними. К кольцевым опорам 8 со специальными бобышками 9 крепятся болтами за кронштейны 10 четыре камеры 1. Двигатель выполнен по открытой схеме, управление вектором тяги осуществляется рулевыми соплами 11, закрепленными на шпангоуте 12 теплозащиты 13 (рабочие чертежи 11Д55-00-02, техническое описание 11Д55-00ТО двигателя 11Д55 разработки ОАО КБХА, г.Воронеж, см. фиг.1, прототип). На фиг.2 приведен вид на двигатель сверху.

Известный двигатель выполнен с большой степенью понижения давления на турбине, т.к. отработанный газ после турбины поступает на сопла управления вектором тяги, после которых выбрасывается в атмосферу.

Газ является восстановительным, давление в камере невысокое, порядка 70÷80 кг/см2, поэтому в силу перечисленных причин эффективность управления вектором тяги и удельный импульс тяги двигателя невысоки.

Недостаток данного технического решения состоит в том, что камеры двигателя жестко закреплены на раме и не могут поворачиваться, изменяя направление вектора тяги, поэтому применяются специальные рулевые сопла, закрепленные на шпангоуте теплозащиты.

Рама 3 двигателя выполнена в виде пространственной фермы, в которой трубчатые стержни 7 между привалочным 5 и нижним 6 шпангоутами образуют нежесткие фигуры, такие как трапеции или четырехугольники, поэтому жесткость рамы значительно снижена. Для увеличения жесткости и прочности рамы известного технического решения потребовалась приварка большого количества косынок коробчатого сечения между стойками и шпангоутами, а также опорных бобышек.

Турбонасосный агрегат 2 известного двигателя закреплен к баку ракеты непосредственно входом "О" 14, пространство для размещения эжектора или бустерного насосного агрегата и клапанов пуска отсутствует. По входу "Г" в турбонасосный агрегат вышеуказанные агрегаты также не установлены, пространственного промежутка для их размещения на двигателе недостаточно. В связи с данным обстоятельством давления на входах в насосы низкие: 3,5 кг/см2 для насоса горючего и 5,5 кг/см2 для насоса окислителя, поэтому антикавитационные запасы насосов невелики. Компоновка двигателя - прототипа имеет осевой габаритный размер, который не позволяет разместить преднасосные агрегаты по входам "О" и "Г" в габаритных размерах хвостового отсека блока ракеты.

Щелевой зазор между соплом камеры и донной теплозащитой двигателя - прототипа закрыт уплотнением 15 в виде кремнеземной ткани и мулитокремнеземного фетра в оболочке из термостойкой прорезиненной ткани.

Недостатками примененного материала уплотнения являются хрупкость и достаточно большой вес, что делает данный материал неприменимым для установки между подвижной и неподвижной частями теплозащиты предлагаемого двигателя.

Для поджига топливных компонентов в газогенераторе и камерах применены запальники 16, 17 с пиропатронами. Ввиду недостаточной надежности поджига и мощности зарядов количество запальников удвоено, что несколько усложняет конструкцию системы запуска. Кроме того, затрудняется доступ к системе зажигания на двигателе, смонтированном в блок ракеты, через люки последнего.

В магистралях горючего, окислителя и подачи газа на рулевые сопла известного двигателя установлены гибкие элементы, содержащие сильфоны 18, которые содержат по стыкам фланцы, скрепленные между собой шпильками для предотвращения их разрушения от внутреннего давления при работе двигателя.

Вышеуказанные гибкие элементы не позволяют обеспечить изгибание сильфонов на угол 3,5°÷5° и более, в связи с чем их применение невозможно на качающемся блоке камеры.

Фиксация рулевых сопел двигателя - прототипа в нулевом положении возможна только в случае подачи электрического тока на привод 19, соединенный регулируемой тягой 20 с рычагом 21 рулевого сопла 11.

В случае отсутствия электрического напряжения на приводе фиксация рулевых сопел отсутствует, поэтому при определенных условиях возможно нарушение их целостности.

На сопле камеры двигателя установлен коллектор 22 горючего, к которому приварена пластина с двумя отверстиями (не показана). При наземной огневой отработке срезы сопел камер между собой крепятся тягами, соединенными с пластинами при помощи болтов. Сопла двигателя высотные, выполнены с большой степенью расширения газов, при наземной огневой отработке работают на нерасчетном режиме, поэтому испытывают повышенные вибрационные динамические нагрузки, однако на протяжении длины сопла отсутствуют коллекторы, крепления к стендовой раме, что снижает надежность камер от потери несущей способности и разрушения.

Дренажные трубопроводы 23 двигателя выведены за донную тепловую защиту 13, не сгруппированы воедино, коробок дренажей не предусмотрено, поэтому дренаж компонентов в атмосферу происходит самопроизвольно, не по команде с определенного момента времени. Кроме того, объединение дренажей компонентов нецелесообразно в пожарном отношении.

На магистралях окислителя двигателя установлена мягкая теплоизоляция, а криогенная теплоизоляция, которая наносится на поверхность трубопроводов и агрегатов в виде пены и которая является более надежной, отсутствует, в связи с чем изолирующие свойства общей теплоизоляции несколько снижены.

В двигателе отсутствует специально предназначенная система обогрева агрегатов регулирования и управления, от функционирования которых зависит работа двигателя при минусовых температурах в хвостовом отсеке блока ракеты, что особенно важно на запуске двигателя, а теплый воздух поступает от уже работающих камер двигателя.

Недостатком такого решения является, как уже было упомянуто выше, недостаточность прогрева топливных компонентов в магистралях двигателя, что является неблагоприятным фактором для обеспечения циклограммы его запуска.

В связи с выполнением двигателя - прототипа по открытой схеме и с невысоким давлением в камере сгорания цилиндрическая часть камеры сгорания в нем спроектирована укороченной, что неприемлемо для камер двигателя по замкнутой схеме с дожиганием в них генераторного газа, требующих большего времени пребывания компонентов топлива для полноты их сгорания.

Задачами настоящего изобретения являются повышение эффективности управления вектором тяги, увеличение удельного импульса тяги, улучшение силовой конструкции двигателя, оптимизация использования пространства хвостового отсека блока ракеты агрегатами при неизменности осевого габарита двигателя, повышение защищенности агрегатов двигателя от высокотемпературных газов, истекающих из сопел камер, обеспечение надежности запуска двигателя и удобства заряжания тубусов газогенератора и камер пусковыми ампулами, обеспечение подвода топливных компонентов, продувки, слива рабочих сред между агрегатами, установленными на неподвижной и подвижной частях двигателя, обеспечение установки камер в нулевое положение, а также сохранности их при транспортировании двигателя при огневой стендовой отработке его в земных условиях и работе камер на нерасчетном режиме с недорасширением газов в соплах, повышение пожаробезопасности работающего двигателя, улучшение качества окислителя, за счет исключения его вскипания на запуске двигателя и попадания пузырьков в БТНАО, а также защиты агрегатов от охлаждения окислителем, улучшение условий запуска двигателя и нормальной работы при минусовых температурах окружающей среды, увеличение времени пребывания и полноты сгорания топливных компонентов в камерах сгорания, уменьшение массы и повышение податливости трубопроводов и надежности в целом системы поворота камер двигателя.

Поставленные задачи в предложенном техническом решении достигаются тем, что жидкостный ракетный двигатель, включающий четыре камеры, закрепленные на раме, прикрепленный к раме турбонасосный агрегат, имеющий турбину, насосы окислителя и горючего, тепловую защиту, трубопроводы подачи окислителя и горючего в газогенератор и камеры двигателя, согласно изобретению, содержит раму, выполненную в виде цельносварной пространственной фермы, состоящей из привалочного и нижнего шпангоутов, соединенных между собой стержнями, при этом к нижнему шпангоуту прикреплены траверсы с подшипниками, в которые вставлены цапфы камер для их поворота вокруг оси качания, кроме того, двигатель содержит четыре изогнутых магистрали подачи окислительного газа, единый концевой коллектор которых соединен с выходом турбины, а восемь других патрубков - с соответствующими головками камер, причем в магистралях перпендикулярно оси качания камер расположены блоки гибких трубопроводов с сильфонами, одним стыком соединенные с неподвижной частью магистрали, а другим с ее подвижной частью, входящей в качающийся в одной плоскости блок камеры.

Важным обстоятельством является то, что магистрали окислительного газа, симметрично расположенные между турбонасосным агрегатом и траверсами рамы, участвуют в восприятии усилий со стороны внутренних траверс, на которые действует сила тяги камеры. Кроме того, магистрали окислительного газа выполнены с двумя изгибами неподвижной части для компенсации температурного перемещения до 4÷5 мм, вызванного их нагревом от проходящего газа.

В центре тепловой защиты двигателя выполнено отверстие, в которое за пределы теплозащиты в сторону среза сопел камер выведена часть турбонасосного агрегата, защищенная коническим кожухом, смонтированным на наружной стороне теплозащиты, между фланцем бака по входу "О" и выхлопным коллектором турбонасосного агрегата установлен сильфонный компенсатор, а в магистралях входа "О" и "Г" установлены клапаны пуска топливных компонентов и бустерные турбонасосные агрегаты.

Для обеспечения осевого перемещения ТНА от воздействия тепловых перемещений магистралей окислительного газа и исключения радиальных перемещений насосов "Г" ТНА от вибрационных воздействий работающего двигателя на бобышках кольца теплозащиты смонтированы проушины, внутри которых установлены сферические эксцентриковые втулки, контактирующие с эксцентриковым пальцем, закрепленным резьбовой частью на опорном кронштейне ТНА.

Кроме того, установленная на двигателе составная тепловая защита, которая состоит из четырех сферических защит, механически закрепленных на фланцах сопел камер и качающихся вместе с ними, и плоского полированного до зеркального блеска неподвижного экрана, по периферии закрепленного растяжками к раме, а центральной частью смонтированного к кольцу, установленному на ТНА, при этом между сферической защитой и экраном размещено уплотнительное кольцо, выполненное с разрезами для увеличения его податливости.

Для химического поджига топливных компонентов в газогенераторе и камерах сгорания на двигателе установлены блоки ампул газогенератора и камер с пусковым горючим, которые закреплены на газогенераторе и растяжке крепления теплозащиты к раме соответственно, при этом тубусы блоков ампул наклонены и своими заправочными входами направлены на периферию хвостового отсека блока ракеты.

На блоках камер между неподвижной и подвижной их частями смонтированы блоки гибких трубопроводов, расположенные перпендикулярно и симметрично оси качания камеры и закрепленные к траверсам рамы по обе стороны критического сечения камеры. Через гибкие трубопроводы подаются или отводятся топливные компоненты и рабочие среды продувок, управлений или сливов из агрегатов.

Сильфон газа выполнен охлаждаемым, а гибкие элементы малых внутренних диаметров изготовлены из стальных трубок.

При транспортировании, монтаже в блок ракеты, а также на стартовой позиции блоки камер двигателя устанавливаются в нулевое положение при помощи технологических и пиротехнических фиксаторов, которые вставляются и закрепляются в отверстия в платиках рамы и проушинах камеры сгорания.

На цилиндрической части, коллекторах горючего и срезе сопел камер смонтированы бандажи с бобышками для приварки тяг крепления двигателя к стендовой раме.

Трубопроводы дренажа горючего и окислителя сгруппированы воедино своими выходами и соединены с коробками дренажей, закрепленными на донной теплозащите и бустерном турбонасосном агрегате соответственно.

На поверхности сильфонного компенсатора и клапана пуска магистрали входа "О" нанесена криогенная теплоизоляция, а на сильфонах смонтированы теплоизоляционные чехлы.

На блоке пусковых баллонов, регуляторе, блоках ампул газогенератора и камер сгорания с пусковыми ампулами установлены теплоизоляционные чехлы, к штуцерам которых пристыкованы трубопроводы системы обогрева для подачи теплого воздуха из ракеты.

Длина цилиндрической части камеры сгорания максимально увеличена в пределах габаритов рамы, при этом газоводы на головке камеры выполнены в виде двух патрубков для обеспечения необходимого зазора со сферическим днищем бака окислителя ракеты.

Трубопроводы питания рулевых приводов системы поворота камер расположены не по всему периметру рамы, а в местах подвода к рулевым приводам они выполнены "лирообразной" конфигурации, с компенсационным изгибом.

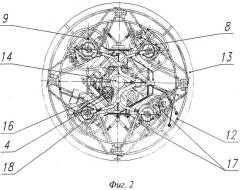

На фиг.3 представлен главный вид на предлагаемый двигатель;

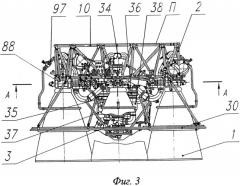

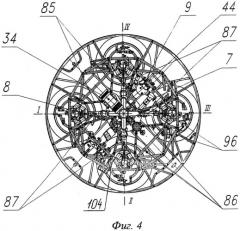

На фиг.4 приведен вид на двигатель сверху;

На фиг.5 показан главный вид на раму ЖРД;

На фиг.6 показан вид на раму сверху;

На фиг.7 показан вид на блок турбонасосного агрегата (ТНА);

На фиг.8 представлено сечение по траверсам с подшипниками;

На фиг.9 показаны магистрали подачи окислительного газа между коллектором ТНА и головками камер;

На фиг.10 показано размещение двигателя в хвостовом отсеке РН между фланцем бака "О" и теплозащитой;

На фиг.11 приведен выносной элемент с креплением теплозащиты к ТНА;

На фиг.12 показана тепловая защита двигателя;

На фиг.13 показано сечение в месте контакта подвижной и неподвижной частей тепловой защиты;

На фиг.14 приведен вид на расположение блоков ампул газогенератора и камер на двигателе;

На фиг.15 показан вид на газогенератор и его блок ампулы;

На фиг.16 показана установка технологического и пиротехнического фиксаторов нулевого положения камер в транспортировочным положением;

На фиг.17 показана установка пирофиксатора в стартовом положении;

На фиг.18, 19, 20, 21 показана установка бандажей на камерах для крепления к стенду;

На фиг.22 показано сечение коробки дренажей "Г" на тепловой защите;

На фиг.23 показано расположение коробки дренажей "О" на БТНАО тепловой защите;

На фиг.24 представлен разрез блока входа "О" с нанесенной теплоизоляцией;

На фиг.25 приведена схема системы обогрева агрегатов;

На фиг.26 показано взаимное расположение газоводов головки камеры и днища бака "О" с нанесенной теплоизоляцией;

На фиг.27 представлена система поворота камер двигателя (СПКС).

На фиг.28 показан выносной элемент с креплением трубопроводов СПКС к раме.

Предложенный ЖРД представлен на указанных фиг.3-28, и его основными элементами являются следующие:

1 - камера;

2 - рама;

3 - турбонасосный агрегат (ТНА);

4 - турбина ТНА (в корпусе);

5 - насос окислителя;

6 - насос горючего;

7 - трубопровод подачи окислителя в газогенератор;

8 - трубопровод подачи горючего в камеру;

9 - газогенератор (ГГ);

10 - привалочный шпангоут рамы;

11 - нижний шпангоут рамы;

12 - стержни;

13, 14 - траверсы;

15 - подшипники;

16 - цапфы камер;

17 - магистраль подачи окислительного газа;

18 - коллектор;

19 - выход турбины;

20 - патрубок;

21 - головка камеры;

22, 23 - блоки гибких трубопроводов;

24, 25 - сильфоны;

26, 28 - стыки блока гибких трубопроводов;

27 - неподвижная часть магистрали;

29 - подвижная часть магистрали;

30 - тепловая защита;

31 - конический кожух;

32 - фланец;

33 - бак окислителя;

34 - сильфонный компенсатор;

35, 36 - клапаны пуска "О" и "Г";

37, 38 - бустерные турбонасосные агрегаты "О" и "Г" (БТНАО, БТНАГ);

39 - сферическая защита;

40 - фланец сопла камеры;

41 - неподвижный экран;

42 - кольцо теплозащиты;

43 - уплотнительные кольца;

44 - блок ампулы газогенератора (ГГ);

45 - блок ампулы камер (КС);

46 - растяжка;

47 - подвижная часть блока камеры;

48 - неподвижная часть блока камеры;

49, 50 - фланцы блоков гибких трубопроводов;

51 - критическое сечение камеры;

52 - технологический фиксатор;

53 - пиротехнический фиксатор;

54 - платик рамы с отверстиями и креплениями для фиксаторов;

55 - проушина камеры с отверстиями для фиксаторов;

56 - коллектор горючего сопла камеры;

57 - срез сопел камер;

58, 59 - бандажи на соплах камер;

60 - бобышки;

61, 62 - коробки дренажей "Г" и "О" соответственно;

63 - мембрана;

64 - пиропатрон;

65 - шток;

66 - крышка;

67 - криогенная теплоизоляция;

68, 69 - теплоизоляционные чехлы сильфонного компенсатора;

70, 71, 72, 73 - теплоизоляционные чехлы системы обогрева;

74 - штуцеры чехлов теплоизоляционных;

75 - трубопроводы;

76 - дроссельные шайбы;

77 - трубопроводы системы поворота камер;

78 - рулевой привод;

79 - бобышки кольца теплозащиты;

80 - проушина;

81 - сферическая эксцентриковая втулка;

82 - эксцентриковый палец;

83 - опорный кронштейн ТНА;

84 - тупиковый участок трубопроводов СПКС;

85 - растяжки крепления входа "О" к раме;

86 - растяжки крепления входа "Г" к раме;

87 - растяжки крепления кольца 42 теплозащиты к раме;

88 - основания рамы;

89 - теплоизоляция бака окислителя;

90 - "лирообразные" участки труб к рулевому приводу;

91 - бандаж на цилиндрической части камеры;

92 - стендовая рама;

93 - тяги крепления двигателя к стендовой раме;

94 - трубопровод на охлаждение сильфона;

95 - стальные трубки;

96 - блок пусковых баллонов;

97 - клапан горючего на головки камеры;

98 - пиропатрон пирофиксатора;

99, 100 - шарнирные опоры БГТ;

101 - проставка;

102 - агрегаты системы поворота камер (СПКС);

103 - фланец бака «О» РН;

104 - бобышки рамы;

M - ось качания камеры;

D - отверстие в тепловой защите;

L - длина цилиндрической части камеры;

Δ - зазор между газоводами камеры и днищем блока "О";

П - привалочная плоскость шпангоута рамы.

Жидкостный ракетный двигатель содержит четыре камеры 1, закрепленные на раме 2 (фиг.3, 4). К раме 2 (см. фиг.5, 6) прикреплен турбонасосный агрегат 3, имеющий турбину 4, насосы окислителя 5 и горючего 6 (см. фиг.7), трубопроводы подачи окислителя 7 и горючего 8 в газогенератор 9 (см. фиг.3, 4) и камеры 1 двигателя.

Рама 2 (см. фиг.5, 6) выполнена в виде цельносварной пространственной фермы и содержит привалочный шпангоут 10 и нижний шпангоут 11, соединенные между собой стержнями 12, при этом к нижнему шпангоуту 11 прикреплены траверсы 13, 14 с подшипниками 15 (см. фиг.8), в которые вставлены цапфы 16 камер 1 для обеспечения возможности их поворота вокруг оси качания «М».

Двигатель содержит четыре изогнутых магистрали 17 подачи окислительного газа (см. фиг.9), единый концевой коллектор 18 которых соединен с выходом 19 турбины, а восемь других патрубков 20 соединены с соответствующими головками 21 камер 1, причем в указанных магистралях перпендикулярно оси качания «М» расположены блоки гибких трубопроводов 22, 23 с сильфонами 24, 25, соединенные одним стыком 26 с неподвижной частью 27 магистрали, а другим стыком 28 закреплены с ее подвижной частью 29, входящей в блок камеры.

В центре тепловой защиты 30 (см. фиг.11) выполнено отверстие «D», в которое за пределы теплозащиты в сторону среза сопел камер выведена часть турбонасосного агрегата 3, а именно насос горючего 6. Насос горючего защищен коническим кожухом 31, смонтированным на наружной стороне тепловой защиты. Такое техническое решение по смещению турбонасосного агрегата в сторону среза сопел камер позволило получить свободное пространство между фланцем 32 бака окислителя 33 вдоль оси ракеты и коллектором выхлопным турбины ТНА, в которое был установлен сильфонный компенсатор 34.

В связи со смещением ТНА к срезу сопел камер появилось свободное пространство во входных магистралях «О» и «Г», достаточное для размещения в них клапанов пуска 35, 36 и бустерных турбонасосных агрегатов 37, 38 «О» и «Г» соответственно. Одновременно с оптимизацией использования пространства хвостового отсека блока ракеты была решена задача унификации днища бака изделия-прототипа с расположением стыковочного фланца 32 по оси ракеты. При этом изгибающий момент и другие нагрузки со стороны двигателя на бак не передаются в связи с установкой сильфонного компенсатора 34. Осевой габаритный размер предложенного двигателя остался неизменным, равным осевому габаритному размеру двигателя-прототипа.

Для защиты агрегатов двигателя и блока ракеты от высокотемпературных газов из сопел камер хвостовой отсек закрыт тепловой защитой 30 (см. фиг.12, 13), установленной на предложенном двигателе. Тепловая защита состоит из четырех сферических защит 39, механически закрепленных на фланцах 40 сопел камер и качающихся вместе с ними, и плоского полированного до зеркального блеска неподвижного экрана 41, по периферии закрепленного растяжками 42 к раме 2, а центральной частью закрепленного к кольцу 42, смонтированному на ТНА, при этом между сферическими защитами 39 и экраном 41 размещены уплотнительные кольца 43, выполненные с разрезами для их податливости и закрепленные на экране 41.

На предложенном двигателе применено химическое зажигание топливных компонентов в газогенераторе 9 и камерах 1, поэтому он содержит блок ампулы газогенератора 44 и блок ампулы камер 45 с пусковым горючим. Блок ампулы газогенератора 44 закреплен на газогенераторе 9 (см. фиг.14, 15) в положении, близком к вертикальному для выхода газового пузыря, и с наклоном для удобства заряжания его тубуса пусковой ампулой. Блок ампулы камер 45 закреплен на растяжке 46 крепления кольца 46 к раме 2 двигателя также с наклоном к оси изделия. Заправочные входы в тубусы направлены на периферию хвостового отсека блока ракеты с обеспечением доступа через люки в корпусе блока.

На блоке камеры 1 (см. фиг.9) между его подвижной 47 и неподвижной 48 частями смонтированы блоки гибких трубопроводов 22, 23, которые своими фланцами 49 и 50 закреплены к траверсам 13, 14 рамы 2. Блоки гибких трубопроводов расположены перпендикулярно и симметрично оси качания камеры «М» и по обе стороны ее критического сечения 51 и обеспечивают качание блока камеры на угол до 5° max.

Фиксация блока камеры 1 в нулевом положении при транспортировании двигателя осуществляется технологическим фиксатором 52 (см. фиг.16, 17), а в монтажно испытательном комплексе и на стартовой позиции пиротехническим фиксатором 53. Технологический 52 и пиротехнический 53 фиксаторы установлены и закреплены в платиках 54 рамы и проушине 55 камеры 1 двигателя. Выполнение отверстий в проушине камеры производится при установке камеры в нулевое положение в стапеле по отверстиям в платиках 54 и специальному технологическому приспособлению, закрепленному на шпильках платика рамы.

В транспортировочном положении двигателя между пирофиксатором 53 и платиком 54 рамы установлена проставка 101.

При наземной огневой отработке двигателя на сопла его камер действуют значительные вибрационные, динамические, боковые силы, которые могут привести к разрушению камер, поэтому в предложенном двигателе на цилиндрической части, коллекторах горючего 56 и срезе 57 сопел камер 1 (см. фиг.18) смонтированы бандажи 58, 59 с бобышками 60 (см. фиг.20) для приварки тяги крепления двигателя к стендовой раме 92. Тем самым снижается амплитуда колебаний, деформативность сопел и повышается надежность работы.

В предложенном двигателе имеются дренажи «О», «Г», азота из магистралей управления, пускового горючего и т.д., которые необходимо выводить за тепловую защиту во избежание пожара в хвостовом отсеке или повреждения датчиков и других элементов двигателя. Автономное выведение каждого дренажа за теплозащиту усложняет конструкцию, т.к. дренажные полости должны сообщаться с атмосферой в определенное время от начала работы двигателя. Поэтому трубопроводы указанных дренажей из полостей агрегатов разделены по компонентам, сгруппированы воедино своими выходами и соединены с коробками дренажей 61, 62 (см. фиг.22, 23), которые своими выходами выведены за тепловую защиту 30.

Вскрытие коробки дренажей 61 происходит по команде на пиропатрон 64, от срабатывания которого сдвигается шток 65 с крышкой 66, после чего дренажные полости «Г» сообщаются с атмосферой.

Коробка дренажей «О» 62 закреплена сваркой на патрубке выхода азота из турбины БТНАО.

Перед запуском предложенного двигателя во входной магистрали «О» окислитель заполняет внутреннюю полость сильфонного компенсатора 34 и часть клапана пуска «О» 35 до его мембраны. В связи с тем, что температура жидкого кислорода составляет ~94 К, то происходит захолаживание близко расположенных агрегатов, что может вызвать изменение их работоспособности. С другой стороны, воздействие плюсовой температуры на сильфонный компенсатор 34 и клапан пуска «О» 35 могут вызвать газообразование в их внутренних полостях, что может негативно сказаться на работе БТНАО и ТНА.

Поэтому на поверхности сильфонного компенсатора 34 (см. фиг.24) и части клапана пуска «О» 35 нанесена криогенная теплоизоляция 69 толщиной до 25 мм, состоящая из адгезионного, теплоизолирующего и герметизирующего слоев, а на сильфоны смонтированы теплоизоляционные чехлы 68 и 69, состоящие из подкладки, утеплителя и оболочки.

При минусовых температурах окружающей среды увеличивается вязкость пускового и основного горючего, охрупчивается резина в пусковых баллонах, усложняется работа регулятора расхода, поэтому в предложенном двигателе применена система обогрева указанных агрегатов (см. фиг.25). Система обогрева агрегатов двигателя состоит из теплоизоляционных чехлов 70…73, к штуцерам 74 которых пристыкованы трубопроводы 75 для подачи теплого воздуха из ракеты. Для обеспечения необходимых расходов и температур между чехлами и агрегатами в трубопроводах установлены дроссельные шайбы 76.

В предложенном двигателе длина «L» цилиндрической части камеры 1 максимально увеличена в пределах габаритов рамы 2, при этом газоводы на головке камеры выполнены в виде двух патрубков 20 (см. фиг.26) для обеспечения необходимого зазора «Δ» со сферическим днищем бака 33 окислителя ракеты с нанесенной на него криогенной теплоизоляцией 89, т.к. «классический» единый газовод не вмещается по своим габаритным размерам.

Поворот камер предложенного двигателя (см. фиг.28) осуществляется гидравлической системой поворота камер сгорания (СПКС) с агрегатами 102, установленной на раме 2, в которой трубопроводы 77 системы поворота камер располагаются не по всему периметру рамы - исключен тупиковый их участок 84, не участвующий в работе, а в местах подвода к рулевым приводам участки 90 приводов 77 выполнены «лирообразной» формы, т.к. компенсационный виток уменьшает изгибающие напряжения в трубопроводах, повышает их податливость.

Работает предложенный жидкостный ракетный двигатель следующим образом.

Блок ТНА (см. фиг.7) крепится магистралями 17 окислительного газа к траверсам 13, 14 рамы 2 двигателя при помощи гаек и шпилек (см. фиг.9). Кроме этого, по входам «О» и «Г» он крепится к бобышкам 104 на основаниях рамы растяжками 85, 86 (см. фиг.4) при помощи сварки. Вдоль продольной оси двигателя блок ТНА от радиальных перемещений закреплен растяжками 87 (см. фиг.4, 11), закрепленными сваркой одним концом к кольцу 42 теплозащиты, а другим - к бобышкам 104 на основаниях рамы.

Блоки камер 1 своими цапфами установлены в подшипниках 15 траверс 13, 14 (см. фиг.8), которые при помощи болтов закреплены к основаниям 88 рамы (см. фиг.5).

Таким образом все агрегаты двигателя закреплены на раме 2, которая привалочной плоскостью «П» шпангоута 10 пристыковывается к фланцу 103 бака "О" ракеты (см. фиг.10) и удерживает вес всего двигателя.

По программе запуска вначале производится вакуумирование и заливка полостей горючего. Затем прекращают дренирование и слив горючего из блока ампулы ГГ 44, от электропневмоклапанов подают азот на открытие клапанов пуска «О» и «Г» 35 и 36 соответственно, заливаются полости окислителя ТНА 3 и ГГ 9, после чего продуваются камеры 1 азотом. Далее производится раскрутка азотом турбины и ротора БТНАО 37, заполнение азотом под давлением пусковых бачков 96 с горючим. Горючее, вытесняемое азотом через диафрагму из пусковых бочков, поступает на раскрутку ротора БТНАГ 38 и прорывает мембраны пусковых ампул в блоках 44, 45. Пусковое однокомпонентное унитарное горючее поступает в ГГ и KC1…4, где самовоспламеняется от соединения с кислородом. Газогенератор 9 запускается, газ раскручивает турбину и ротор ТНА 3. Возросшим давлением открываются клапаны горючего 97 на головке камеры, и основное горючее поступает к форсункам KC1…4. Двигатель выходит на основной режим тяги. Затем происходит расфиксация камер 1 от срабатывания пиропатронов 98 пирофиксаторов 53, открытие пироклапана (не показан) на питание рулевых приводов 78, переход двигателя на режим конечной ступени тяги (КСТ), продувка на КСТ и останов путем закрытия клапана горючего (не показан) на газогенератор 9.

Тяга от камер 1 суммируется при работе двигателя с его весом, передается на траверсы 13, 14 рамы 2. Эти усилия через раму 2 и ее привалочный шпангоут 10 передаются на ракету. Для предотвращения на работающем ЖРД чрезмерной деформации рамы привалочный шпангоут 10 выполнен замкнутым (кольцевым), выполненным из трубчатых стержней, соединенных пластинами через бобышки. Более жесткой раму делает расположение стоек рамы в пространстве в виде треугольников, а снизить ее вес удалось применением тонкостенных трубопроводов ⌀ 30×1, ⌀ 24×1 из высокопрочной стали ЭИ-712.

При необходимости отклонения камеры 1 поворачиваются своими цапфами 16 в подшипниках 15 траверс 13, 14, изгибая при этом сильфоны и трубки блоков гибких трубопроводов 22 и 23 на заданный угол. Снижение напряжений и надежная работа сильфона 24 с окислительным газом обеспечивается подачей окислителя на его охлаждение по трубопроводу 94 (см. фиг.9). От растяжения сильфоны защищены замыканием своих стыков 26 и 28 на шарнирные опоры 99 и 100. Гибкие элементы БГТ, выполненные в виде стальных трубок, для упрощения конструкции, выдерживают большое количество циклов нагружений без разрушения и надежны в работе.

На работающем двигателе по магистрали подачи окислительного газа 17 подается высокотемпературный газ под высоким давлением. В результате составляющие его патрубки нагреваются и подвергаются тепловым перемещениям, в том числе и ТНА, который подвержен вибрационным нагрузкам. Для уменьшения их амплитуды в радиальном направлении ТНА фиксируется эксцентриковым пальцем 82, установленным между кронштейном 83 ТНА и сферической эксцентриковой втулкой 81, которая, в свою очередь, смонтирована в проушине 80 (см. фиг.11). Усилия от ТНА передаются с проушины 80 через бобышки 79 и кольцо 42 теплозащиты через тяги 87 на раму 2 двигателя.

При работе двигателя помимо тепловых перемещений ТНА 3 происходят перемещения днища бака окислителя 33 под воздействием температуры и внутрибакового давления наддува. Эти взаимные перемещения компенсирует сильфонный компенсатор 34 (см. фиг.10), в котором происходит изгибание и осевые растяжения-сжатия сильфонов, поэтому изгибающий момент от двигателя, действующий на магистраль входа «О», на бак ракеты не воздействует, и напряжений, способных вызвать разрушения магистрали, не возникает.

Все составляющие тепловую защиту 30 листовые детали со стороны среза сопел отполированы до зеркального блеска для отражения лучистых тепловых потоков и изготовлены из легкого титанового сплава ОТ4-O для уменьшения веса теплозащиты. Между сферическими защитами 39 на соплах камер и неподвижным экраном 41 установлены уплотнительные кольца 43 (см. фиг.12, 13), которые имеют разрезы (не показаны) для увеличения их податливости и более плотного огибания сферических защит по периметру, чем достигается надежное предотвращение поступания истекающих из сопел камер газов в хвостовой отсек ракеты.

Предложенное техническое решение обеспечивает надежность запуска двигателя применением для химического поджига (см. фиг.14) топливных компонентов пусковых ампул с унитарным пусковым горючим в достаточном объеме, т.к. в газогенераторе и камерах сгорания развиваются высокие температуры, способствующие быстрому протеканию процесса горения топливных компонентов. Кроме того, в предложенном двигателе блоки ампул ГГ и КС расположены в положении, близком к вертикальному (см. фиг.15), для удаления в первую очередь, газовых пузырей и наклоненными к оси двигателя, а своими заправочными входами направлены на периферию хвостового отсека, чем достигается удобство заряжания тубусов блоков ампул ГГ и КС пусковыми ампулами через люки наружной оболочки блока ракеты.

При транспортировании двигателя камеры 1 удерживаются в нулевом положении при помощи технологических фиксаторов 52 (см. фиг.16), которые сохраняют их целостность. При этом пиротехнический фиксатор 53 при помощи проставки 101 не входит своим штоком в отверстие проушины 55 камеры. При установке двигателя в блок РН проставки 101 извлекаются, пирофиксаторы своими штоками входят в проушины 55 камер и крепятся к шпилькам на раме гайками, после чего технологические фиксаторы 52 демонтируются с двигателя (см. фиг.17). Такое устройство обеспечивает фиксацию камер на всех этапах работы с двигателем от сборки до полета в составе ракеты, когда расфиксация камеры осуществляется срабатыванием пиропатрона 98 пирофиксатора 53.

Работающий на нерасчетном режиме сопла в земных условиях на стенде двигатель испытывает большие вибрационные, динамические и другие нагрузки, которые способны привести к его разрушению. Чтобы этого не происходило, на цилиндрической части и сопле камеры установлены три бандажа 58, 59, 91 крепления его к стендовой раме 92 (см. фиг.18).

В результате такого крепления двигателя разрушения его составных частей на стенде прекратились.

Объединения трубопроводов дренажей "О" и "Г" по группам и выведение их за теплозащиту через коробки дренажей 61, 62 (см. фиг.22, 23), установленных в противопо